1. Обзор конструкции. Кузов и салон

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

|

Технологическая карта снятия и установки элементов передней подвески автомобиля

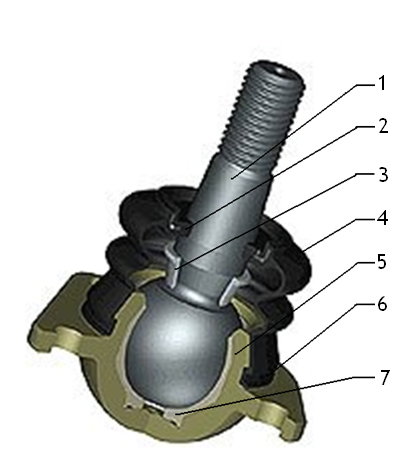

5. Технология восстановления шаровых. Технологический процесс восстановления шаровых шарниров независимой подвески. Наконечники рулевых тяг относятся к деталям рулевого привода автомобиля. Какое место они занимают среди других его элементов? Одно из важнейших, впрочем, как и все другие детали этого механизма, ведь потеря управляемости транспортным средством – прямой путь к аварии. Задача, которую решают наконечники рулевых тяг, – обеспечение связи управляемых колес машины и рулевого механизма. Шаровая опора – один из основных несущих узлов передней подвески. Она также является значимым фактором безопасности, но в другом направлении. Ее задача обеспечивать возможность поворота ступицы при сохранении положения колеса в горизонтальной плоскости при вертикальном его перемещении или, проще говоря, шаровая опора удерживает передние колеса в вертикальном положении, не давая им «вывернуться» наружу. Шаровые опоры бывают верхние и нижние. Конструкции шаровых опор и наконечников рулевых тяг являются наиболее оптимальными для решения поставленных перед ними задач. Основное требования к ним – способность справляться с повышенными нагрузками (рис.1, 2, 3,4). Главным элементом наконечников рулевых тяг и шаровых опор является палец со сферической головкой. Однако это единственное конструктивное сходство этих запчастей. Устройство шаровых опор несколько отличается от устройства наконечников. На это влияет величина и направление усилий. Также различаются устройства нижней и верхней шаровых опор.  Рис.1. Нижняя шаровая опора: 1- корпус, 2- палец шаровый, 3-тефлоновый вкладыш, 4-крышка корпуса, 5-неопреновый чехол, 6-эластичное кольцо, 7-пружина чехла, 8-гайка пальца.  Рис.2. Верхняя шаровая опора: 5-корпус, 1-палец шаровый, 7-тефлоновый вкладыш, 4-неопреновый чехол, 2-эластичное кольцо, 6-пружина чехла, 3-дистанционная втулка,  Рис.3. Наконечник рулевой тяги: 1-корпус, 2-палец шаровый, 3-тефлоновый вкладыш, 4-крышка корпуса, 5-неопреновый чехол, 6-эластичное кольцо, 7-пружина чехла, 8-гайка пальца. Проверка грязезащитных чехлов шаровых опор. Шаровые опоры не требуют технического обслуживания. Стальная головка опоры запрессована в пластиковый корпус со смазкой длительного срока службы. Для защиты от грязи и влаги служат резиновые чехлы. Попадающая грязь действует на шарнир, как абразив, под действием влаги опора может со временем закиснуть от коррозии. Проверку грязезащитных чехлов шаровых опор необходимо проводить следующим образом: - вывернуть колеса поочередно в каждую сторону; - проверить состояние грязезащитных чехлов правой и левой шаровой опоры. Чехол не подлежит замене, шаровая опора заменяется в сборе. Технический процесс восстановление шаровых шарниров. Без разборное восстановление шаровых опор. Система без разборного ремонта шаровых соединений была разработана для восстановления передней подвески и рулевого управления всех типов транспортных средств, чтобы поддерживать транспортное средство в работоспособном и легко управляемом состоянии. Применение системы можно считать новаторским, экономичным методом для владельцев транспортного средства в выполнении программы технического обслуживания и метод этот с легковых машин переносится на большегрузные машины, военные машины, вездеходы и т.д. Данная система позволяет механику восстановить почти все рулевые тяги, наконечники, шаровые опоры, линек стабилизатора и т.д., входящие в систему рулевого управления и передней подвески больших и малых автомашин и может использоваться почти во всех авторемонтных мастерских для восстановления не полностью изношенных узлов. Шаровые опоры относятся к числу деталей, которые часто подлежат замене. Это связано с тем, что именно на них ложится максимальная нагрузка. У ряда автомобилей при выходе из строя только шаровой опоры происходит замена всего рычага, потому эта операция становится достаточно дорогой. С помощью же технологии SJR возможно провести реанимацию данной детали, без ущерба качеству самого ремонта и гораздо дешевле. При этом нет необходимости покупать, заказывать запасные части. Как работает эта технология. С помощью компактного инструмента американской фирмы SJR SYSTEM производится ремонт шаровых опор, рулевых тяг, рулевых наконечников, стоек стабилизатора поперечной устойчивости, маятниковых рычагов, сферических шарниров, подшипников скольжения, регулируемых рулевых и т.п. узлов. Суть ремонта заключается в нагнетании под высоким давлением (более 1000кг/см2 на выходе) высокопрочного полимера в расплавленном состоянии в корпус шарового узла с помощью компактного экструдера (см. рис.5) с пневматическим усилением. Используется специальная промышленная марка высокопрочного полимера, обладающего низким коэффициентом трения выдерживающего ударные нагрузки в 1300 кг/см2. Специальные приемы работы позволяют аккуратно заполнить образовавшиеся в процессе эксплуатации узла выработки и полости. При восстановлении по новой технологии ремонтируемый узел не разбирается, целостность металлического корпуса не нарушается. Полимер точно повторяет в месте износа заводского полимерного вкладыша, форму шарового пальца (втулки, оси) и принимает нагрузки на себя, образуя новый вкладыш в форме линзы в месте выработки. Шаровые опоры, не имеющего полимерного вкладыша (чугунный корпус) так же подлежат восстановлению по технологии SJR SYSTEM. Узлы имеющие дефекты (коррозия, царапины, потертости и т.п.) на закаленной шлифованной поверхности шарового пальца (оси), восстановлению не подлежат. Следы ремонта практически не заметны, если конструкцией узла было предусмотрено шприцование смазкой, эта функция сохраняется. В среднем ремонт одного снятого узла занимает 10-20 минут. Технологический процесс. В узел впрыскивается специальный полимер, который поставляется в виде готовых стержней и состав которого разработан так, что он выдерживает высокое ( 1 300 кг/кв.с). Этот материал предназначен для поглощения динамического воздействия и трения, смазка на него не влияет, и он гарантирует пробег до 100 000 км.  Рис. 5. Палец, полимер, экструдер, специальное отверстие для заливки полимера. Расплавленный полимер производства DUPONT впрыскивается в узел через подготовленное отверстие под высоким давлением при помощи специального оборудовани. Мгновенно застывая, полимер становится идеальной втулкой (вкладышем), которая как бы занимает то пространство, где обычно происходит изнашивание и образуется люфт, внутренний зазор, а теперь полимер полностью поддерживает шарнир внутри узла и может занимать почти половину объема по диаметру. При этом полимер обеспечивает сверхвысокие ударные характеристиками и свойства: прочность при ударных нагрузках 1300 кг/кв.см. в состав входят компоненты (тетрафторэтиленовые композиты) обеспечивающие сухую смазку. Усадочные характеристики практически равны нулю (0,4%). высокое давление обеспечивает юстирование, иначе говоря, центровку пальца шарового узла. На одном и том же узле можно производить ремонт неоднократно, до 3 раз. Конечный продукт надежен и безопасен Шаровое соединение не разбираются, что обеспечивает заводскую надёжность соединения. Из полимеров используют Капролон он устойчив к воздействию углеводородов, масел, спиртов, кетонов, эфиров, щелочей и слабых кислот, растворяется в фенолах, концентрированных минеральных кислотах, муравьиной и уксусной кислотах. Материал имеет хорошие антифрикционные свойства и высокую износостойкость. Капролон при нормальных условиях нетоксичен, не оказывает вредного воздействия на организм человека. При механической обработке капролона в изделии разложения материала не происходит, и вредные вещества не выделяются. При температуре выше 300 °С капролон разлагается с выделением окиси углерода и аммиака. Так же менее масштабно используют фторопласт. Коэффициент трения, этот показатель у фторопласта очень небольшой. Кинетический и статический коэффициент трения по стали у него составляет всего 0.04. Однако, как уже упоминалось, фторопласт – материал не слишком износостойкий. Поэтому уже через 100 проходов свойства его поверхности меняются. При этом статический коэффициент трения возрастает до 0.13, а кинетический – до 0.08. И еще один полимер это Полиамид, Полиамидом называется разновидность термостойких полимеров, в основе которых лежат соединения группы амидов. Соединение амидов в составе макромолекулы может повторяться до 10 раз. Полиамид обладает высокими показателями жесткости и прочности. В зависимости от состава полимера, его плотность может меняться в диапазоне 1,0100-1,232 т/м3.  Инструмент. Рис .6. В комплект входит: экструдер (станок), переходники три штуки, регулятор давления, термо-карандаш, полимер, оборудованный пистолет, диск с инструкцией. Правило и меры безопасности. Операции по техническому обслуживанию автомобилей нужно выполнять в специально отведенных, оборудованных, огражденных, и обозначенных местах (постах.) Рабочие места и посты, в помещениях для ремонта автомобилей должны обеспечиваться безопасными условиями труда для работающих и быть соответствующим образом ограждены. На одного рабочего положено не менее 45 квадратных метра и объемом помещения не менее 15 кубических метров. Ворота рабочих помещений должны открываться наружу, иметь фиксаторы, тепловые завесы, тамбуры. Выезды из производственных помещений выполняются с уклоном 5%. Они не должны иметь порогов, ступенек, выступов. Территория предприятия должна иметь ограждение высотой не менее 1,6м, освещаться в ночное время и содержаться в чистоте и порядке. Производственные помещения должны соответствовать требованиям технической этике. Так же посты должны быть обеспечены предупреждающими знаками. |