Диплом Кирилл. 1 Обзор конструктивных особенностей автомобиля камаз 5320 12 1 Конструкция автомобиля Камаз 5320 15

Скачать 2.9 Mb. Скачать 2.9 Mb.

|

|

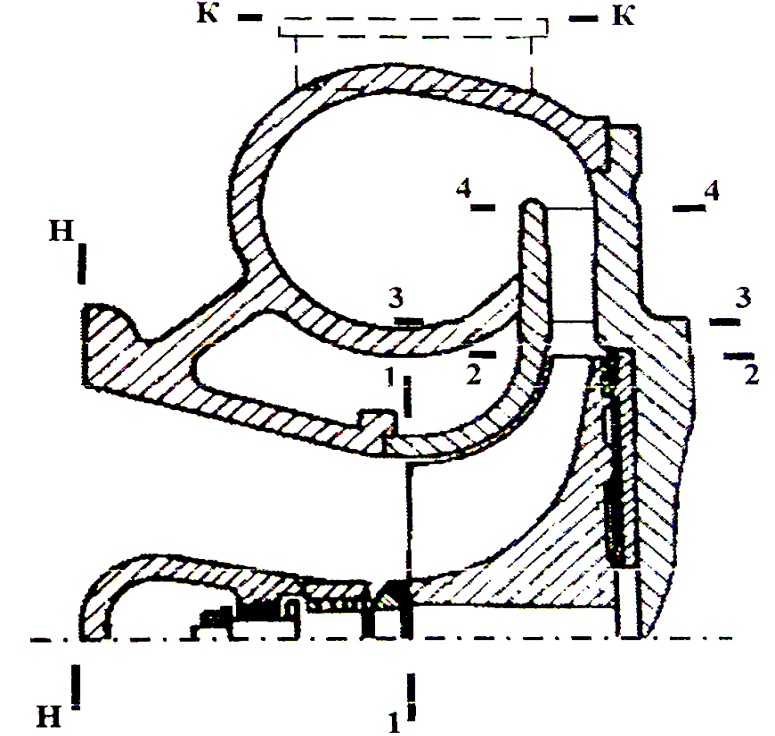

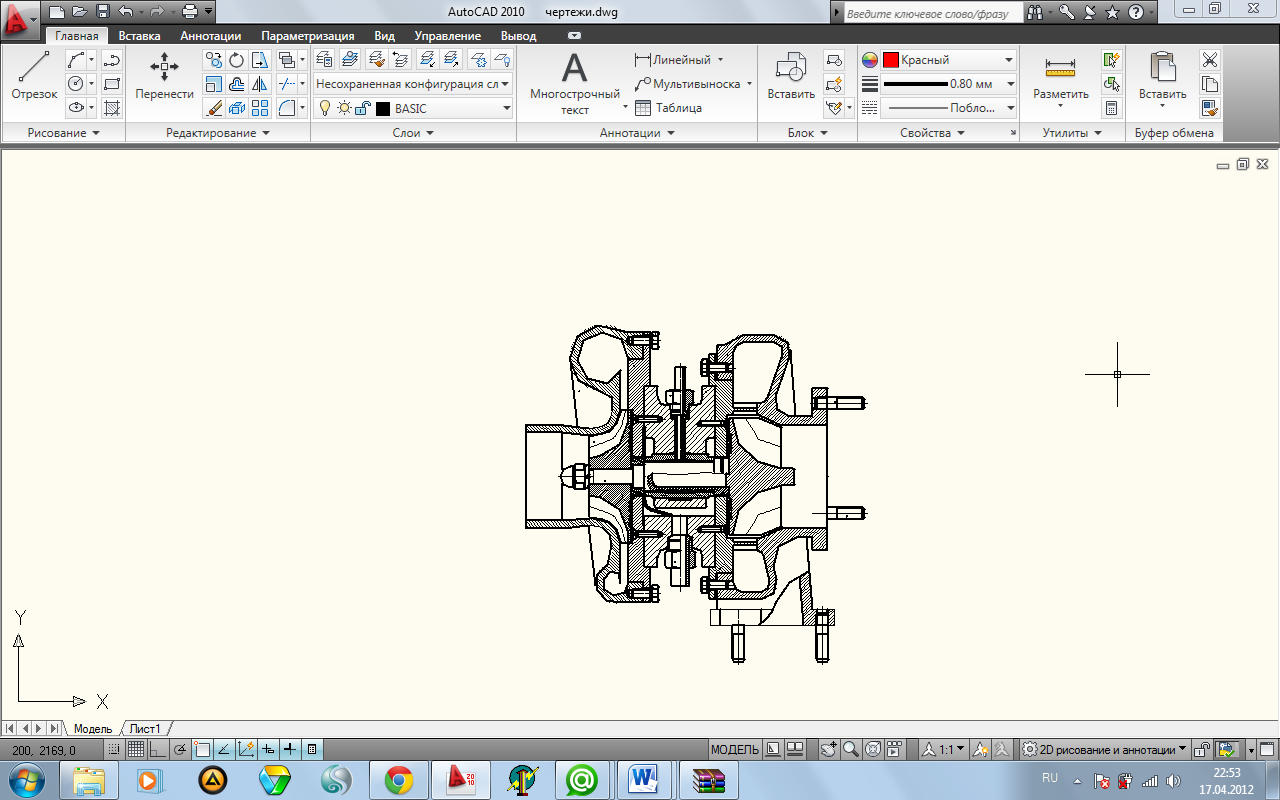

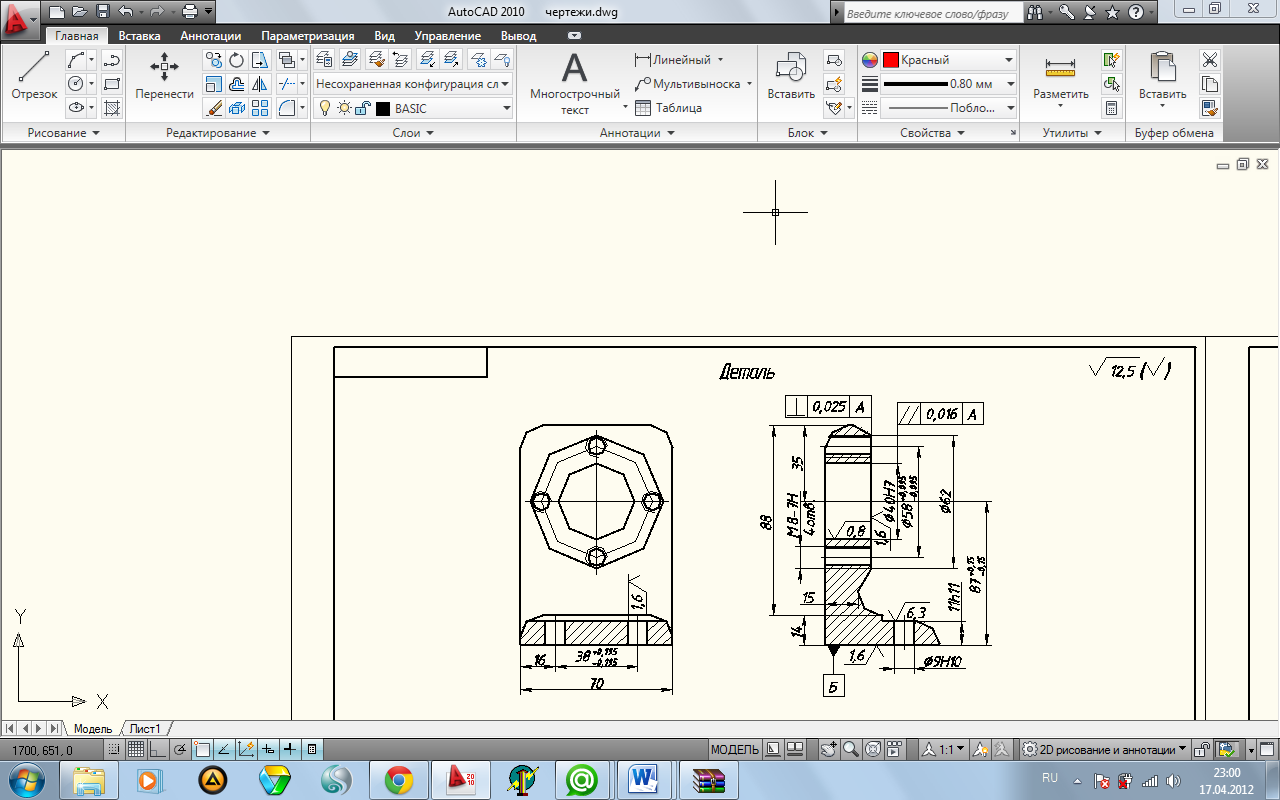

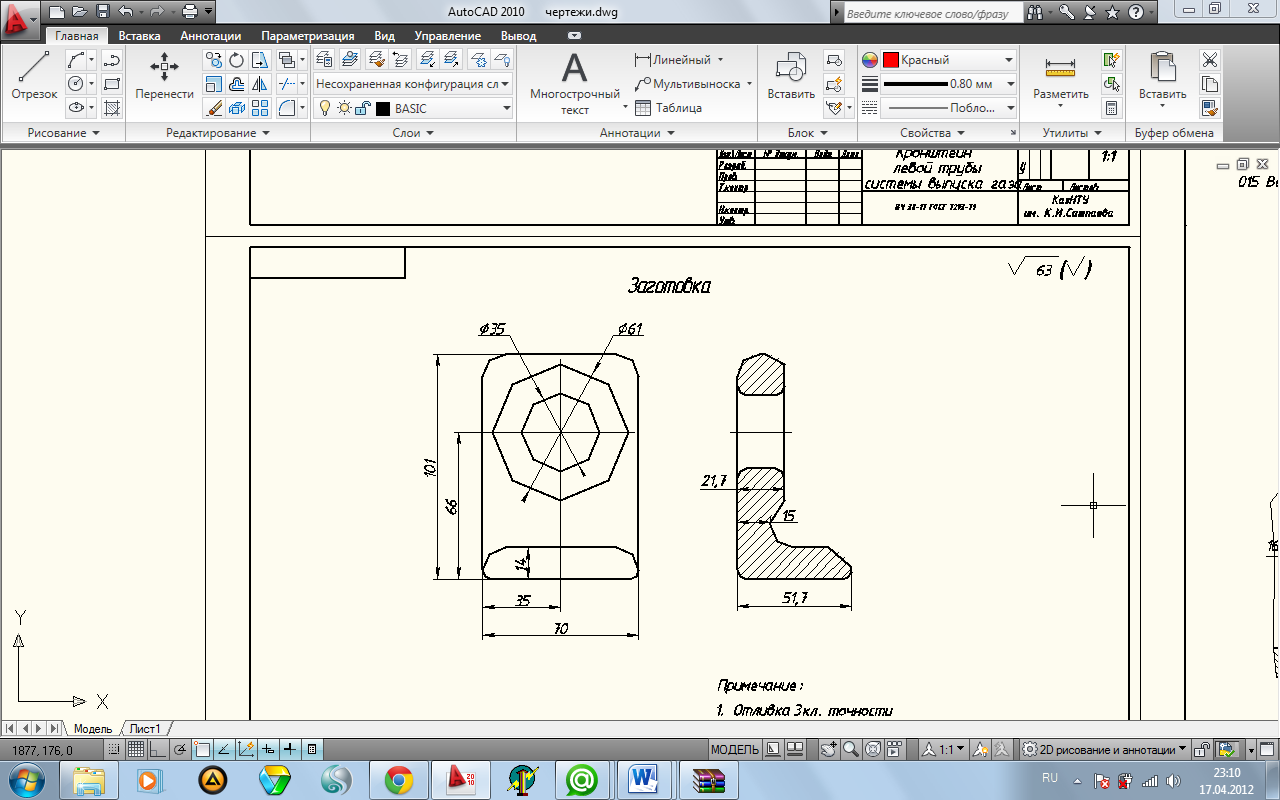

4.3 Газодинамический расчет центробежного компрессора Исходные данные для расчета одноступенчатого агрегата наддува ДВС: - давление наддува  ; ;- расход воздуха  ; ;- начальное давление  ; ;- начальная температура  ; ;- показатель адиабаты  ; ;- газовая постоянная  . .На рисунке 11 представлен одноступенчатый агрегат турбокомпрессора.  Рисунок 11. Одноступенчатый агрегат турбокомпрессора 4.3.1 Задаваемые величины Потери во входном тракте компрессора, в фильтре и глушителе шума  . .Потери во впускном трубопроводе двигателя  . .Скорость потока  . .Коэффициент потерь во входном патрубке (осевой патрубок)  . .Коэффициент сжатия в патрубке  . .Коэффициент закрутки потока на входе  . .Коэффициент теоретического напора  (колесо с радиальными на входе лопатками с (колесо с радиальными на входе лопатками с  ). ).  . .Коэффициент расхода  . .Диффузорность потока в межлопаточных каналах колеса с учетом стеснения  . (12) . (12)Коэффициент потерь рабочего колеса  . . Втулочное отношение  . (13) . (13)Число лопаток рабочего колеса на входе (для колес с  ) )  . .Коэффициент стеснения на входе  . . Относительная толщина лопаток на входе на среднем диаметре  . .Угол атаки на расчетном режиме на входе: - на среднем диаметре входа   ; ; - на диаметре втулки   ; ; - на диаметре   . . Относительный осевой зазор между корпусом и торцами лопаток на входе  . .Относительная ширина безлопаточного диффузора на выходе  . .Замедление скорости в безлопаточном диффузоре  . .Политропный КПД безлопаточного диффузора  . . Замедление скорости в лопаточном диффузоре  . (14) . (14)Политропный КПД лопаточного диффузора  . . Угол атаки на расчетном режиме на входе в диффузор  . . Угол отставания потока на выходе в диффузор  . . Относительный диаметр выхода из диффузора  . (15) . (15)Относительная ширина диффузора на выходе  . (16) . (16)Коэффициент потерь улитки  . . Число выходов из улитки  . . Скорость в выходном сечении К-К диффузора улитки  . . Угол раскрытия выходного диффузора улитки  . . Адиабатный КПД ступени по статическим параметрам  . . Статическое давление в выходном сечении компрессора  . (17) . (17)4.4 Расчет компрессора Полное давление:  . (18) . (18)Полная температура:  . (19) . (19)Статическая температура в сечении:  . (20) . (20)Статическое давление:  . (21) . (21)Плотность:  . (22) . (22)Объёмный расход:  . (23) . (23)Отношение давлений компрессора по статическим параметрам:  . (24) . (24)Адиабатический напор компрессора по статическим параметрам:  . (25) . (25)Внутренний напор по статическим параметрам:  . (26) . (26)Внутренний напор по полным параметрам:  . (27) . (27)Статическая температура:  . (28) . (28)Полная температура:  . (29) . (29)Полное давление:  . (30) . (30)Отношение давлений компрессора по полным параметрам:  . (31) . (31)Адиабатическая работа компрессора по полным параметрам:  . (32) . (32)Адиабатический КПД компрессора по полным параметрам:  . (33) . (33)Коэффициент потерь дискового трения:  . (34) . (34)Коэффициент адиабатического напора ступени по статическим параметрам:  . (35) . (35)Окружная скорость рабочего колеса:  . (36) . (36)Коэффициент адиабатического напора ступени по полным параметрам:  . (37) . (37)Коэффициент внутреннего напора  . (38) . (38)Диаметр рабочего колеса:  . (39) . (39) . (40) . (40)Относительный диаметр входа:  (41) (41)Диаметр входа, обеспечивающий минимум относительной скорости:  . (42) . (42)Уточненное значение относительного диаметра в ходе:  . (43) . (43)Отношение диаметра втулки к диаметру входа:  . (44) . (44)Относительный средний диаметр входа:  . (45) . (45)Площадь входного сечения колеса:  . (46) . (46)Параметры потока на входе перед колесом:  , (47) , (47)- осевая составляющая абсолютной скорости:  , (48) , (48)- абсолютная скорость на входе на среднем диаметре:  , (49) , (49)- потери во входном патрубке:  , (50) , (50)- полное давление:  , (51) , (51)- полная температура:  , ,- статическая температура:  , (52) , (52)- статическое давление:  , (53) , (53)- плотность:  , (54) , (54)- новое отношение плотностей:  , (55) , (55)- массовый расход:  . (56) . (56)Массовый расход  совпадает с заданным совпадает с заданным  , следовательно расчёт был произведен правильно. , следовательно расчёт был произведен правильно.Таким образом, разработанный турбокомпрессор для КАМАЗа позволяет увеличить эффективность двигателя, мощность, снизить загрязнения окружающей среды, уменьшать шум выхлопа отработавших газов и сэкономить на топливе. На рисунке 12 показан рассчитанный в рамках данной дипломной работы турбокомпрессор в продольном разрезе.  Рисунок 12. Турбокомпрессор в продольном разрезе 5 Технологическая часть 5.1 Назначение детали Корпусные детали в большинстве случаев являются базовыми деталями, на которые монтируют отдельные сборочные единицы и детали, соединяемые между собой с требуемой точностью относительного положения. Корпусные детали должны обеспечить постоянство точности относительного положения деталей и механизмов как в статическом состоянии, так и в процессе эксплуатации машин. Деталь представляет собой кронштейн левой трубы, внутренние цилиндрические поверхности которого являются установочными базами для размещаемой трубы выхлопной системы автомобиля КамАЗ 5320. Деталь выполняется из отливки чугуна марки ВЧ38-17 ГОСТ 7293-79. Механические свойства отливок из высокопрочных чугунов: σв=237 МПа, σи=433 МПа. Твёрдость: 167-303 НВ. Относительное удлинение: δ = 0,2…0,5% . Коррозионная стойкость чугуна определяется его химическим составом, структурой, плотностью. Высокопрочный чугун применяется для работы в слабоагрессивных средах. Физические свойства: износостойкость определяется структурой, поверхностной твёрдостью и условиями трения. Величина износа от твёрдости трущейся пары и условий работы. 5.2 Анализ технологичности детали Технологичность заготовки характеризуется возможностью ее получения наиболее рациональным для данных производственных условий способом с максимально возможным приближением ее формы и размеров к форме и размерам готовой детали при условии обеспечения технологичности дальнейшей механической обработки заготовки. На рисунке 13 представлен чертеж детали. Из чертежа видно, что деталь достаточно технологична с точки зрения механической обработки, так как у нее нет труднодоступных поверхностей, и имеются нормальные технологические базы.  Рисунок 13. Чертеж детали 5.3 Выбор способа получения заготовки Отливка 3 класса точности обеспечивается ручной формовкой в песчано-глинистые формы, а так же машинной формовкой по координатным плитам с незакрепленными моделями. Выбираем литье в песчано-глинистые формы, как наиболее оптимальный способ получения отливок. Для него применяются формовочные смеси, представляющие собой сочетание материалов, соответствующих условиям технологического процесса изготовления литейных форм После литья получаем отливку третьего класса точности. Допустимые отклонения размеров 2,0 - 3,0 мм. Чертеж отливки представлен на рисунке 14.  Рисунок 14. Заготовка 5.4 Расчет режимов резания при обработке детали Режимы резания определяются глубиной резания t, подачей S и скоростью резания V. Значения t, V, S влияют на точность и качество получаемой поверхности, производительность и себестоимость обработки. Для обработки сначала устанавливают глубину резания, а затем подачу и скорость резания. Глубину резания принимаем равной припуску на заданный размер обрабатываемой поверхности. Скорость резания зависит от выбранной глубины резания, подачи, качества и марки обрабатываемого материала, геометрических параметров режущей части инструмента и ряда других факторов. Скорость резания рассчитывают по установленным для каждого вида обработки эмпирическим формулам, которые имеют следующий общий вид:  (57) (57)Значения коэффициента СV, характеризующие условия обработки, материал заготовки, глубину резания и подачу, и показателей степени, содержащихся в этих формулах, так же, как и период стойкости Т инструмента, применяемого для данного вида обработки, выбираются из таблиц. Операция 005 – фрезерование плоскости и торца. Фрезерование осуществляется на вертикально-фрезерном станке 6Р12 торцевой фрезой. Размеры фрезы определяем исходя из размеров обрабатываемой поверхности и глубины срезаемого слоя. Скорость резания при фрезеровании рассчитывается:  , (58) , (58)где В =71 мм – ширина фрезерования; СV = 42, q = 0,2, x = 0,1, y = 0,4, u = 0,1, p = 0,1, m = 0,15 При торцевом фрезеровании диаметр фрезы должен быть больше ширины фрезерования, выбираем торцовую насадную фрезу со вставными ножами из быстрорежущей стали (ГОСТ 9304-69). D = (1,25 – 1,5)В = 1,3 ∙ 71 = 92,3, принимаем D=95, число зубьев z = 12; T = 180 мин – период стойкости фрезы [2, ч. 2, табл. 40 с. 290] t = 0,7 мм – глубина резания s = 1,5 мм/об, sz = 0,08 мм Общий поправочный коэффициент на скорость резания:  , (59) , (59)где  (60) (60)- поправочный коэффициент, учитывающий влияние физико-механических свойств обработанного материала на скорость резания HB = 190  - для серого чугуна - для серого чугуна  - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания  - поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания - поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания   28,3 мм/мин; 28,3 мм/мин;Операция 010 – комбинированная, включающая как фрезерование, так и зенкерование. Для фрезерования расчет аналогичен операции 005. Зенкерование отверстия. Выбираем зенкер цельный твердосплавный с коническим хвостовиком (ГОСТ 21544-76) диаметром D=36 мм, длина рабочей части l = 30 мм. Скорость резания при зенкеровании рассчитывается по формуле:  , (61) , (61)где по справочнику выбираем СV = 105 q = 0,4 x = 0,15 y = 0,45 m = 0,4 Т – не нормируется t = 0,5 мм s = 0,7 мм/об Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания  , (62) , (62)где  (63) (63) - коэффициент на обрабатываемый материал - коэффициент на обрабатываемый материал - для чугуна - для чугуна  - коэффициент на инструментальный материал. - коэффициент на инструментальный материал. - коэффициент, учитывающий глубину сверления. - коэффициент, учитывающий глубину сверления. - коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания. - коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания.  мм/мин мм/минОперация 015 – сверление двух отверстий. Выбираем сверло (ГОСТ 4010-77), диаметр сверла d = 9 мм, длина рабочей части l = 30 мм. Скорость резания определяется по формуле:  (64) (64)По справочнику выбираем: СV = 14,7, q = 0,25, y = 0,55, m = 0,125, Т = 15 мин, t = 4,5 мм, s = 0,1 мм/об Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания  , (65) , (65)где      Скорость резания определяется:  мм/мин мм/мин |