Курсовой крана. КП Кудеяров Г.Д. 1 Описание и классификация мостовых кранов 7 2 Основные положения теории расчёта 10

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

|

2.8 Предварительная компоновка механизма подъема Выбрав двигатель, редуктор и определив габаритные размеры барабана можно предварительно скомпоновать механизм. Данная компоновка показана на рисунке 3.  Рисунок 3 - Предварительная компоновка механизма подъема Как видно из рисунка двигатель не накладывается на барабан, тормоз вмещается в компоновку, следовательно, вносить поправки необязательно. 2.9 Определение времени разгона при подъеме и торможения при опускании груза Время разгона механизма подъема определяется из известного соотношения, предполагая, что разгон осуществляется равномерно. Время разгона – 1.8 с. Время торможения механизма – 1.13 с. Предварительное определение массы тележки, подробный расчет механизма передвижения тележки выполнен в программе MathCad (смотри в приложение 1) ниже приведены общие положения и литература использованная при расчетах. Масса тележки предварительно определяется по рекомендациям в литературе [5, стр.9, табл. 2.2].  , где , где  - грузоподъемность крана. - грузоподъемность крана.2.10 Выбор двигателя механизма передвижения тележки Выбор двигателя осуществляется по статической мощности или мощности, рассчитанной с учетом сил инерции при разгоне тележки [1, стр.423, VI.3.6]. По справочнику [3, стр. 241], по максимальному значению из выбранных рассчитанных мощностей, выбираем электродвигатель асинхронный трехфазного тока крановый серии MTKF со следующими параметрами: Таблица 3 - Двигатель механизма передвижения

Определение КПД механизма, сопротивления передвижению, потребной статической мощности и выбор двигателя. Статическое сопротивление передвижению Wс механизма передвижения крана на рельсовом пути с приводными колесами состоит из сопротивления от трения в ходовых частях на прямолинейном пути Wтр [1,стр.420]: Статическая мощность двигателя Nс:  кВт; кВт;  кВт. кВт.Сравнивая значения мощности двигателя, полученные разными способами, выберем максимальное из них:  , следовательно, мощность, необходимая для передвижения крана с заданными параметрами будет равна N = 21.86 кВт. , следовательно, мощность, необходимая для передвижения крана с заданными параметрами будет равна N = 21.86 кВт.Для передвижения крана предполагается использование двух механизмов передвижения, поэтому найденную мощность следует разделить на два двигателя.  кВт кВтВыберем крановый асинхронный двигатель переменного тока с короткозамкнутым ротором серии MTKF 311-6 [3,с.240] со следующими характеристиками: Таблица 4 Двигатель механизма передвижения крана

Определение частоты вращения приводного колеса и передаточного числа механизма передвижения крана Частота вращения приводного колеса  определяется по формуле [1,с.423]: определяется по формуле [1,с.423]:  Определим момент на тихоходном валу редуктора:  Нм; Нм;Выбираем цилиндрический горизонтальный двухступенчатый редуктор типа Ц2 – 250 с передаточным отношением uн = 20 и вращающим моментом на тихоходном валу Мт = 2.6 кНм. Произведем уточнение скорости передвижения крана:  об/мин; об/мин;Определение времени разгона крана с грузом, проверка на отсутствие буксования при разгоне и юза при торможении порожнего крана. Здесь необходимо найти время разгона и торможения груженого и порожнего крана, а затем, с учетом сил инерции, рассчитать коэффициент запаса по сцеплению для этих состояний. Результаты вычислений сведены, в таблицу. Таблица 5 - Времена разгона тележки и коэффициенты запаса сцепления

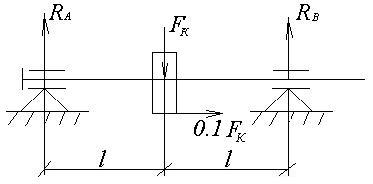

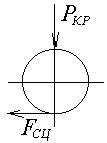

Время торможения механизма передвижения крана не превышает рекомендованной величины 6 – 8 с [1,с.425]. Коэффициент запаса сцепления ходовых колес с рельсами не превышает минимально допустимый 1.2, а, следовательно, соблюдается условие отсутствия буксования при торможении. 2.11 Определение максимальных ускорений крана Наибольшие допускаемые ускорения крана  из условия отсутствия проскальзывания приводных (тормозных) колес по рельсу определим по формулам [1,с.426]: из условия отсутствия проскальзывания приводных (тормозных) колес по рельсу определим по формулам [1,с.426]: При разгоне ускорение 0.831  ; ;При торможении ускорение 0.917  . .2.12 Определение реальных ускорений крана Ускорения  крана определим по следующим формулам: крана определим по следующим формулам: Ускорение при разгоне: 0.227  ; Ускорение при торможении: 0.222 ; Ускорение при торможении: 0.222 Как видим, ускорения крана не превышают предельных значений, а это значит, что при работе крана не произойдет буксования. 2.13 Проверка двигателя на кратковременную перегрузку Проверка двигателя на кратковременную перегрузку при возросших статических сопротивлениях в условиях установившегося движения выполняется по формуле:  Нм; Нм;Как видим, момент при кратковременной перегрузке не превышает максимального момента двигателя, равного Mmax =382 Hм. 2.14 Расчет элементов механизма передвижения крана Валы приводных колес будем рассчитывать на кручение и изгиб по формуле [1, стр.229]:  а) расчет на прочность Сначала рассчитаем касательные напряжения.  , ,где  . .Найдем крутящий момент:  ; ; = 0.1 - коэффициент сцепления приводных колес с рельсом, [1,с.425]; = 0.1 - коэффициент сцепления приводных колес с рельсом, [1,с.425]; - сила нормального давления колеса крана с груженой тележкой (см. выше); - сила нормального давления колеса крана с груженой тележкой (см. выше);  - диаметр ходового колеса крана (см. выше). - диаметр ходового колеса крана (см. выше).Рассчитаем полярный момент сопротивления в расчетном сечении [1, стр.229]:   . .Где D – диаметр вала. Получаем касательные напряжения:  . .Найдем максимальный изгибающий момент исходя из расчетной схемы:  Рисунок 4 - К расчету вала и подшипников приводных колес крана Для начала найдем суммарную силу  : : Рисунок 5 - Вид колеса крана сбоку Заменяем эти силы равнодействующей:  , ,где  - сила сцепления приводного колеса с рельсом: - сила сцепления приводного колеса с рельсом: , ,где  - минимальное значение коэффициента сопротивления передвижению (см. выше); - минимальное значение коэффициента сопротивления передвижению (см. выше); =1.1 - коэффициент, учитывающий трение реборд о рельсы. =1.1 - коэффициент, учитывающий трение реборд о рельсы.Таким образом:  , , , , , , , , ; ;Длина  взята конструктивно. взята конструктивно. , , , , . .Видно, что максимальный изгибающий момент будет равен:  . .Теперь найдем напряжение изгиба:  . .В итоге получаем:  Так как предел текучести для стали ВСт3сп5 -  [3, стр.260], то [3, стр.260], то  и условие прочности выполняется. и условие прочности выполняется.б) расчет на сопротивление усталости Рассчитаем изгибные напряжения по формуле [1, стр.228]:  , ,где:  - предел выносливости ( - предел выносливости ( ); ); - коэффициент снижения предела выносливости [1, стр.228]: - коэффициент снижения предела выносливости [1, стр.228]: , ,где:  - эффективный коэффициент концентрации напряжений; - эффективный коэффициент концентрации напряжений; - коэффициент, учитывающий влияние абсолютных размеров поперечного сечения ( - коэффициент, учитывающий влияние абсолютных размеров поперечного сечения ( - диаметр вала в сечении): - диаметр вала в сечении): ; ; - коэффициент, учитывающий влияние качества обработки поверхности вала; - коэффициент, учитывающий влияние качества обработки поверхности вала;  - коэффициент, учитывающий влияние поверхностного упрочнения. - коэффициент, учитывающий влияние поверхностного упрочнения. . .Получаем:  . .Рассчитаем касательные напряжения по формуле [1, стр.228]:  , ,где:  - предел выносливости ( - предел выносливости ( ); ); - коэффициент снижения предела выносливости [1, стр.228]: - коэффициент снижения предела выносливости [1, стр.228]: , ,где:  - эффективный коэффициент концентрации напряжений; - эффективный коэффициент концентрации напряжений; - коэффициент, учитывающий влияние абсолютных размеров поперечного сечения ( - коэффициент, учитывающий влияние абсолютных размеров поперечного сечения ( - диаметр вала в сечении): - диаметр вала в сечении): ; ; - коэффициент, учитывающий влияние качества обработки поверхности вала: - коэффициент, учитывающий влияние качества обработки поверхности вала: ; ; - коэффициент, учитывающий влияние поверхностного упрочнения. - коэффициент, учитывающий влияние поверхностного упрочнения. . .Получаем:  . .В итоге получаем:  Так как предел текучести для стали ВСт3сп5 -  [3, стр.260], то [3, стр.260], то  и условие прочности выполняется. и условие прочности выполняется. . .где:  - реальное число оборотов колеса крана в минуту. - реальное число оборотов колеса крана в минуту.Подшипник 3524 – это роликовый радиальный сферический двухрядный подшипник легкой серии с симметричными роликами и внутренним диаметром 120 мм. Как видим, из расчета, подшипники безотказно проработают около 28100 часов, что значительно превышает ресурс работы в 7000 часов рекомендуемый [1, стр.234] для режима работы 4М. 3 Выбор схемы управления Схемы управления крановыми двигателями могут быть симметричными и несимметричными относительно нулевого положения силового контроллера или командоконтроллера. Симметричные схемы применяют для приводов механизмов передвижения, а в некоторых случаях и для приводов механизма подъёма. В таких случаях при одинаковом по номеру положениях рукоятки контроллера при движении в разные стороны двигатель работает на аналогичных характеристиках. Несимметричные схемы используют для приводов механизмов подъёма, когда при подъёме и спуске груза требуется, чтобы двигатель работал на различных характеристиках. Магнитные контроллеры применяются преимущественно для управления двигателями кранов с тяжелыми режимами работы. Обмотка статора двигателя подключается через реверсирующие двухполюсные контакторы КМ1 и КМ2. Резисторы в цепях ротора двигателя выводятся посредством контакторов КМ3-КМ7. Схема позволяет получить: автоматический пуск на естественную характеристику в функции независимых выдержек времени, создаваемых реле КН1-КН3, питание катушек которых производится через выпрямитель от защитной панели; работу на трёх промежуточных скоростях; торможением противовключением. В цепь якоря двигателя включены: обмотка возбуждения, катушка тормозного электромагнита и четыре ступени сопротивления, предназначенные для пуска, торможения и регулирования угловой скорости. Схема контроллера обеспечивает работу двигателя в двигательном режиме и в режиме противовключения. Защита силовой цепи и цепи управления достигается с помощью автоматических выключателей и предохранителей. Все параметры автоматов должны соответствовать их работе как в обычном, так и в аварийном режимах, а конструктивное исполнение- условиям размещения. Номинальный ток автомата должен быть не ниже тока продолжительного режима установки, а сам аппарат не должен отключатся при предусмотренных технологических перегрузках. 3.1 Выбор аппаратуры управления и защиты Для обеспечения безаварийной работы мостовые краны снабжают приборами и устройствами безопасности: концевыми выключателями; буферными устройствами; ограничителями грузоподъемности или массоизмерительными устройствами, указывающими массу поднимаемого груза; блокировочными устройствами; устройствами, предотвращающими столкновение кранов, которые работают на одних крановых путях; приспособлениями для исключения выпадения строп из зева грузовых крюков; звуковой и световой сигнализацией и средствами коллективной защиты от поражения электрическим током; ключ маркой. Концевые выключатели применяют для автоматического отключения от электрической сети приводного электродвигателя механизма подъема груза при подходе крюковой подвески к главным балкам моста, а также при подходе к концевым упорам крана или грузовой тележки при номинальной скорости передвижения более 32 м/мин. После остановки механизма концевой выключатель не должен препятствовать движению механизма в обратном направлении. Буферные устройства предназначены для смягчения возможного удара мостового крана или его тележки об упоры, а также кранов один о другой. Буфер содержит упругий элемент, который поглощает кинетическую энергию поступательно движущихся масс крана или тележки в момент соударения. Ограничитель грузоподъемности служит для отключения приводного электродвигателя механизма подъема груза, если масса поднимаемого груза превышает паспортную грузоподъемность крана на 25%. Для определения массы транспортируемого груза краном применяют массоизмерительное устройство. Электрические и электромеханические устройства блокировки служат для повышения безопасности управления мостовым краном. К числу таких блокировок относятся: механическая блокировка вводного рубильника ключ маркой, электромеханическая блокировка двери кабины, потолочного люка, нулевая блокировка. Для выбора аппаратов защиты нахожу номинальный ток двигателей грузозахватного механизма по формуле: [12, с.245]  , , где Р- мощность двигателей, Вт;U- напряжение, В;  -КПД; соs -КПД; соs -коэффициент мощности. -коэффициент мощности. По току Iн=247А из справочника [13, с.145] выбираем автоматический выключатель А3710. Все параметры автоматов должны соответствовать их работе как в обычном, так и в аварийном режимах, а конструктивное исполнение- условиям размещения. Номинальный ток автомата должен быть не ниже тока продолжительного режима установки, а сам аппарат не должен отключатся при предусмотренных технологических перегрузках. Защита установки от перегрузок по току будет обеспечена, если номинальный ток автомата с тепловым расцепителем будет равен или насколько больше номинального тока защищаемого объекта. Уставки тепловой и максимальной токовой защит электродвигателей должны соответствовать уровням соответствующих токов двигателей. Максимальная токовая защита не должна срабатывать при пуске двигателя, для чего ее ток уставки выбирается по соотношению:  , ,Защита от перегрузки (тепловая защита) считается эффективной при следующем соотношении ее тока уставки и номинального тока двигателя  . .Для двигателя:  . .Ток уставки электромагнитного расцепителя:  Для двигателя:  . .Данные автоматического выключателя в таблице. Таблица 6 - Технические данные автоматического выключателя

Выбор предохранитель, для защиты от к.з. Таблица 7 - Технические данные предохранителя

Выбор контакторов, по напряжению в силовой части схемы. Таблица 8 - Технические данные контакторов

Производим выбор пакетных выключателей. Они выбираются по роду и величине напряжения, току нагрузки, количеству переключений, которое они допускают по условиям механической и электрической износостойкости, а также конструктивному исполнению. Таблица 9 - Технические данные пакетных выключателей

Выбор кулачкового контроллера серии ККТ-60А для управления асинхронным двигателем с напряжением 380В. Он имеет до 12 силовых контактов на номинальные токи до 63А, а также маломощные контакты для коммутации сетей управления. Выбор цепи управления. Принимаем ток цепи управления 10А. Выбор командоконтроллера для коммутации нескольких маломощных электрических цепей. Таблица 10 - Технические данные командоконтроллера

Выбор кнопки управления. Таблица 11 - Технические данные кнопок управления

Выбор магнитного пускателя, предназначенного для пуска, остановки и защиты асинхронных электродвигателей. Таблица 12 - Технические данные магнитных пускателей

Выбор автоматического выключателя в цепи управления. Таблица 13 -Технические данные автоматического выключателя

Выбираем лампу накаливания. Таблица 14 - Технические данные ламп осветительных

Выбор универсальный переключатель Таблица 15 - Технические данные универсального переключателя

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, кВт, при ПВ=25%

, кВт, при ПВ=25% , об/мин

, об/мин ,

,

,

,

,

,

, кВт, при ПВ=25%

, кВт, при ПВ=25% , об/мин

, об/мин ,

,  ,

,