Курсовой крана. КП Кудеяров Г.Д. 1 Описание и классификация мостовых кранов 7 2 Основные положения теории расчёта 10

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

|

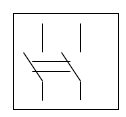

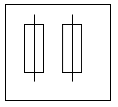

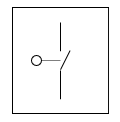

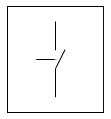

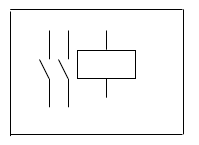

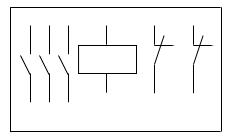

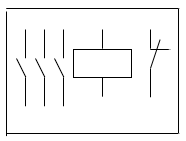

3.2 Разработка схемы соединений Схема соединений представлена в ПРИЛОЖЕНИИ Б. Таблица 16 - Разработка схемы соединений

3.3. Устройство и назначение тормозного устройства В мостовых электрических кранах применяют колодочные и дискоколодочные тормоза. В колодочных тормозах тормозные колодки прижимаются к наружной поверхности тормозного шкива. В дискоколодочных тормозах тормозные колодки выполнены плоскими и прижимаются они к торцовым поверхностям диска. Тормоза мостовых кранов замкнутые, т.е. их колодки прижаты к тормозному шкиву или диску в нормальном состоянии, когда отключены приводной электродвигатель механизма и привод тормоза. Усилие замыкания тормоза (усилие прижатия колодок к шкиву или диску) создается постоянно действующей внешней силой предварительно сжатой замыкающей пружины. Эти тормоза размыкаются, освобождая механизмы крана, только при включении привода тормоза одновременно с включением приводного электродвигателя механизма. Крановые тормоза приводятся в действие автоматически при отключении приводного электродвигателя механизма. Тормоза механизмов мостовых кранов не создают сил сопротивления при работе механизма, а стопорят механизм только в конце движения при отключении от электрической сети приводного электродвигателя и удерживают механизм на месте при стоянке. Действие крановых тормозов основано на использовании сил трения, возникающих при прижатии неподвижных колодок к вращающемуся тормозному шкиву или диску. Значение создаваемой при этом силы трения зависит в основном от усилия прижатия колодок к тормозному шкиву и коэффициента трения между шкивом и колодками. Колодка прижимается к тормозному шкиву под действием усилия замыкающей пружины. Это усилие зависит от степени поджатая, т.е. осадки пружины, и от длины пружины в сжатом состоянии. Регулируя длину пружины в сжатом состоянии, можно увеличить или уменьшить усилие прижатия колодок к тормозному шкиву. Коэффициент трения зависит от свойств материалов, из которых изготовлены тормозные колодки и шкив, а также от состояния поверхности трения тормозного шкива — наличия смазочного материала, влаги, ржавчины, рисок и канавок. Для повышения стабильности коэффициента трения и увеличения срока службы тормоза тормозные шкивы подвергают термической обработке, чаще всего токами высокой частоты до заданной твердости. Тормозные колодки снабжают фрикционными накладками, изготовленными из смеси асбестовой ваты с различными каучуками или смолами. Такие накладки обладают стабильным и высоким значением коэффициента трения. Таким образом, при работе тормоза сила трения создается при прижатии фрикционных накладок к термообработанной поверхности трения тормозного шкива. При торможении кинетическая энергия движущегося механизма преобразуется в тепловую энергию нагрева поверхности тормоза. В тяжелом и весьма тяжелом режимах работы кранов температура поверхности трения тормоза может достигать 200°С и более. Одним из недостатков фрикционных накладок крановых колодочных тормозов является то, что при сильном нагреве коэффициент трения накладки по шкиву начинает уменьшаться. При этом пропорционально уменьшается сила трения и увеличивается путь торможения, что может привести к аварии крана. По этой причине нельзя использовать мостовой кран в режиме более тяжелом, чем режим, указанный в его паспорте. Фрикционные накладки быстро изнашиваются, если усилие их прижатия к тормозному шкиву превышает заданное значение. При работе тормоза в результате действия сил трения возникает тормозной момент. Тормозной момент зависит от силы трения и диаметра тормозного шкива. С увеличением диаметра шкива при одинаковых условиях прижатия колодок к шкиву и коэффициенте трения тормозной момент увеличивается. Поэтому на разных крановых механизмах установлены тормоза с разными диаметрами тормозных шкивов. Для полной остановки и удержания механизма или поднятого груза в неподвижном состоянии необходимо, чтобы тормозной момент тормоза был больше крутящего момента, создаваемого приводным двигателем механизма или массой поднятого груза. Превышение тормозного момента по сравнению с крутящим называют коэффициентом запаса торможения. Для тормозов механизма подъема груза в зависимости от режима работы коэффициента запаса торможения должен быть не менее 1,5. В зависимости от скорости начала торможения, тормозного момента и массы крана или поднимаемого груза грузовая тележка, кран или груз при торможении будут проходить до полной остановки определенный путь, который называют тормозным путем. Электрогидравлический толкатель, являющийся приводом тормозов, состоит из корпуса, в который установлен цилиндр. Ниже цилиндра установлен насос с приводным электродвигателем. Электродвигатель асинхронный, трехфазный, фланцевого типа с короткозамкнутым ротором, мощностью 0,2 кВт. На валу электродвигателя установлены колесо насоса с крыльчаткой центробежного насоса. В конструкции крыльчатки применены прямые радиальные лопатки, которые обеспечивают нормальную работу толкателя независимо от направления вращения вала электродвигателя. Станина электродвигателя прикреплена болтами к корпусу электродвигателя. Места разъемов уплотняются кольцами из маслостойкой резины, от протекания масла по штоку также предусмотрено уплотнение. Масло в электродвигатель заливают через отверстие, закрываемое пробкой, а сливают через отверстие, расположенное внизу станины. Внутренняя полость толкателя наполняется трансформаторным маслом, после этого для удаления воздуха необходимо закрыть пробку и выполнить пятикратное включение толкателя под нагрузкой на шток 100-250 Н. Затем масло доливают до тех пор, пока оно не начнет пониматься по наливному каналу. При отсутствии питания в статорной обмотке электродвигателя гидротолкателя колодки под действием пружины через стержень, верхний рычаг и шток передают усилие на рычаг. Рычаги, поворачиваясь на пальцах, плотно прижимают колодки к поверхности тормозного шкива, создавая необходимую силу трения. При включении механизма включается и электродвигатель электрогидротолкателя. После выключения электродвигателя гидротолкателя пружина снова прижимает колодки к шкиву. К преимуществам электрогидравлических толкателей в сравнении с электромагнитами относят возможность регулирования времени срабатывания тормоза, плавное нарастание тормозного момента, большое число включений, высокую долговечность, простоту эксплуатации, бесшумность и пр. 4 Безопасность жизнедеятельности и охрана труда 4.1 Обеспечение безопасности труда машиниста мостового крана 4.1.1Оценка безопасности труда машиниста мостового крана Управление мостовым краном осуществляется из кабины машиниста при помощи пульта управления. Машинист на протяжении всего времени работы находится за пультом, и поэтому подвержен воздействию различных неблагоприятных факторов. Основные из которых являются большие зрительные нагрузки в сочетании с малой двигательной активностью, монотонностью выполняемых операций, вынужденной рабочей позой, высоким нервно-эмоциональным напряжением. Также на оператора негативно сказывается окружающая обстановка: запыленность помещения, освещение рабочего места. Некорректное использование пульта управления может вызвать поражение электрическим током, или привести к возгоранию помещения. Все эти отрицательные факторы сказываются не только на снижении работоспособности оператора, но также могут привести к заболеваниям опорно-двигательного аппарата, органов зрения, центральной нервной и сердечно-сосудистой системы, желудочно-кишечного тракта и т.д. Характеристика_психофизиологических_и_эргономических_факторов'>Характеристика психофизиологических и эргономических факторов Эргономические требования в комплексе составляют три стороны деятельности человека - эффективность работы, сохранения здоровья и развитие личности в процессе труда. Эргономические требования определяют компоновку рабочего места, которая может производиться с учетом или без учета определенного контингента людей. Размещение технических средств и кресла машиниста в рабочей зоне должно обеспечивать удобный доступ к основным функциональным узлам и блокам аппаратуры. Кроме того, схема размещения должна удовлетворять требованиям целостности, компактности и технико-эстетической выразительности рабочего места. Эргономическое качество компоновки рабочего места должно удовлетворять следующим условиям: Поза оператора должна быть естественной, пространство для постановки ног должно быть достаточным; Руки оператора не должны быть подняты слишком высоко; Обзор машиниста в кабине должен быть максимально широким; Освещенность рабочей зоны должна соответствовать СНиП11-4-79 "Искусственное освещение" для зрительной работы средней степени точности. Характеристика микроклимата ГОСТ 12.1.005-88 устанавливает общие санитарно-гигиенические требования к показателям микроклимата и допустимому содержанию вредных веществ в воздухе рабочей зоны. Показателями, характеризующими микроклимат, являются: Температура воздуха (повышенная температура воздуха может возникать в следствии прямых солнечных лучей, пониженная температура возникает из-за неисправности отопительных приборов); Относительная влажность воздуха (изменение влажности зависит от погоды); Интенсивность теплового излучения (от нагретых поверхностей оборудования). Оптимальные показатели микроклимата распространяются на всю рабочую зону, допустимые устанавливаются дифференцирование для постоянных и не постоянных рабочих мест. Для соблюдения комфортных условий необходимо соблюдать тепловой баланс, который складывается из теплопередачи, конвективного теплообмена, тепла излучения, тепла испарения, тепла нагретого воздуха. Повышенная температура воздуха рабочей зоны может вызвать не только перегрев организма, но и тепловой удар. Пониженная температура воздуха рабочей зоны может привести к простудным заболеваниям. Пониженная влажность воздуха в помещении вызывает высыхание слизистых оболочек, что снижает сопротивляемость организма. Параметры микроклимата рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88. Данный мостовой кран был временно оборудован ПК для проведения диагностирования металлоконструкции и кранового оборудования. Значения параметров микроклимата, которые необходимо поддерживать при эксплуатации ПК приведены ниже: В холодный период: оптимальная температура воздуха 22-24 С, допустимая температура: верхняя граница 25 С, нижняя граница 21С; Относительная влажность: оптимальная 40-60%, допустимая 75%. В теплый период: оптимальная температура воздуха 23-25 С, допустимая температура: верхняя граница 28 С, нижняя граница 22С; Относительная влажность: оптимальная 40-60%, допустимая 55%; Скорость движения воздуха на рабочем месте в холодный и теплый период 0,1м/с. Интенсивность теплового облучения работающих от нагретых поверхностей технологического оборудования, осветительных приборов меньше 35 Вт/м2. Характеристика безопасности грузоподъемных устройств Грузоподъемные машины являются устройствами повышенной опасности. Безопасное состояние грузоподъемной машины должно удовлетворять двум условиям: Исключение аварийной ситуации при проведении погрузочно– разгрузочных и транспортно – складских работ; Предотвращение воздействия на обслуживающий персонал опасных и вредных и вредных производственных факторов при эксплуатации грузоподъемной машины. В связи с эти к приборам и устройствам безопасности относятся средства обеспечения безаварийной работы, а также средства коллективной и индивидуальной защиты обслуживающего персонала. Выбор устройств безопасности зависит от конструкции и условий эксплуатации конкретной машины. В общем случае они делятся на четыре группы: Ограничение скорости; Ограничение перемещения; Ограничение грузоподъемности; Защита оператора; Выбор технических средств обеспечения безопасности труда при эксплуатации грузоподъемных машин осуществляется на основе выявления опасных и вредных производственных факторов, характерных для технологического процесса перемещения грузов. Характеристика электромагнитного излучения Основной составляющей воздействия ЭВМ на машиниста является монитор на электронно-лучевой трубке. Монитор излучает электромагнитные волны в очень широком диапазоне. В радиодиапазоне они продуцируются катодной трубкой; основной же источник –– горизонтальные и вертикальные отклоняющие катушки, которые обеспечивают сканирование электронного луча по экрану в диапазоне 15 — 35 кГц. На расстоянии 50 см от экрана напряжённость электрического поля имеет значение до 10 В/м, а магнитная индукция — от 10-8 до 10-7 Тл. Монитор излучает также переменные электрические и магнитные поля с частотой 50 или 60 Гц и их гармоники. Электромагнитные поля частотой 50 — 60 Гц вызывают повышение уровня мелатонина в крови — гормона шишковидной железы, или эпифиза. При проектировании на мониторе на электронно-лучевой трубке в рабочей зоне регистрируются статические электрические и импульсные электрические и магнитные поля низкой и сверхнизкой частоты, создаваемые системами кадровой и строчной развертки. Существенно влияет на интенсивность излучения от монитора отсутствие эффективного заземления оборудования. Воздействие ЭМП широкого спектра частот, импульсного характера, различной интенсивности в сочетании с зрительным и нервно-эмоциональным напряжением вызывает изменения со стороны центральной нервной и сердечно-сосудистой системы. Наличие статического электрического поля притягивает к экрану монитора пылевые частицы, которые могут содержать антигены и бактериальную флору. Кроме электромагнитного излучения работающий монитор создает электростатическое поле. При работе монитора электризуется не только экран, но и воздух в помещении. Частицы воздуха приобретают положительный заряд, что для организма весьма вредно. По санитарным нормам концентрация отрицательных ионов вблизи дисплея должна быть не менее 600 ион/куб.см. Для уменьшения воздействия ЭМИ на организм машиниста необходимо: использовать только сертифицированные компьютерные комплектующие; организовать рабочие место крановщика в соответствии со СанПиН 2.2.2/2.4.1340-03; использовать мониторы на электронно-лучевой трубке соответствующие ТСО 03, а по возможности использовать жидкокристаллические мониторы. Характеристика электробезопасности При работе с пультом управления источником электрической опасности может быть электрическая сеть и электрифицированное оборудование. Для защиты обслуживающего персонала от поражения электрическим током предусматривается защитное заземление кабины машиниста. Требования, предъявляемые к обеспечению электробезопасности машиниста: Должно использоваться заземление крана; В силовой цепи должно использоваться двойная изоляция; Должно применяться защитное отключение; Средства защиты от поражения электрическим током установлены ГОСТ 12.4.019-79, электроустановки должны соответствовать ГОСТ 12.1.009 - 88. Характеристика шума В кране шум создается движущимися частями и механизмами. Шум, создаваемый движущимися частями составляет: от электродвигателя 40 дБ; от редуктора 30 дБ; от включения тормоза 25 дБ; от движения крана по подкрановым рельсам 20 дБ. Производственный шум оказывает раздражающее действие на нервную систему, ускоряет процесс утомления, снижает трудоспособность, внимание к опасностям и может привести к постепенному развитию глухоты. Длительное воздействие громкого шума на человека ведет к снижению производительности труда. Для снижения уровня шума применяют: облицовку кабины звукопоглощающими материалами; уменьшение шума в источнике; изменение направленности излучения шума; проведение организационно-технических мероприятий, связанных с проведением своевременного ремонта, смазки машин и оборудования и т.п.; ограничением и полным запрещением проведения шумных работ и эксплуатацию наиболее интенсивных источников шума в ночное время. Для исключения воздействия вибраций на окружающую среду необходимо принимать меры по их снижению прежде всего в источнике возникновения или, если это невозможно, на путях распространения. Снижение вибраций в источнике производится как на этапе проектирования, так и при эксплуатации. При создании машин и технологического оборудования предпочтение должно отдаваться кинематическим и технологическим схемам, исключающим или предельно снижающим динамические процессы, вызванные ударными, резкими ускорениями и т. п. 4.2 Обеспечение защиты ОС от выбросов пыли В процессе перегрузки сыпучих материалов в воздух рабочей зоны выделяется пыль. Воздействие пыли на человека зависит от её характера. Пыль делится на раздражающую и токсичную. Раздражающая пыль может привести к профессиональным заболеваниям дыхательной системы человека. Токсичная пыль действует как введённый в организм человека яд и вызывает его отравление. Кроме вредного воздействия на организм человека, пыль повышает износ оборудования. Излишняя запылённость устраняется путём применения вентиляционных устройств, как местных отсосов пыли от её источников, так и установкой вытяжной вентиляции, удаляющей запылённый воздух из помещения. Дальнейшая очистка воздуха от пыли осуществляется с помощью циклонов и пылеосадительных камер, а также с помощью фильтров. Существует возможность использования в производственных помещениях индивидуальных средств защиты (защитные очки, маски). Уборка помещений и рабочих мест должна производится мокрым способом между сменами и в конце рабочего дня. После вытяжки загрязнённого воздуха системой местной вентиляции его необходимо очистить от вредных примесей перед выбросом в атмосферу. Перед очисткой воздуха от вредных примесей его необходимо очистить от пыли с помощью пылеулавливающих фильтров. Проведём расчёт необходимой мощности вентилятора для просасывания воздуха через фильтр. Мощность двигателя рассчитывается по формуле: N=(ki*Vn*P)/(3600*1000*n), [Вт]; где ki - коэффициент запаса мощности электродвигателя на пусковой момент; Vn - объём продуваемого воздуха; Р - гидравлическое сопротивление фильтра; n - КПД вентилятора. Гидравлическое сопротивление фильтра – величина постоянная и определяется по формуле: P=P1+P2; где P1 - гидравлическое сопротивление самого фильтра; P2 - гидравлическое сопротивление пыли, оседающей на фильтре. Гидравлическое сопротивление фильтра – величина постоянная и определяется по формуле: P1=kn+W; где kn - коэффициент гидравлического сопротивления фильтра; W - скорость фильтрования. Гидравлическое сопротивление пыли, оседающей на фильтре, величина переменная и зависит от времени. Максимальным гидравлическое сопротивление будет в конце цикла фильтрования. Оно рассчитывается по следующей формуле: P2=t*zn*W2*kp; где t - продолжительность цикла фильтрования; zn - концентрация пыли; кр - коэффициент гидравлического сопротивления пыли. Проведём сам расчёт. Исходные данные: kр = 1012 кг*с/м2 (для пыли, средний размер частиц которой не превышает 10 мкм); t = 600 с; W = 3 м/с (из расчёта местной вытяжной вентиляции); kn = 1200*106 кг*с/м2 (для лавсанового фильтра); ki = 1.1; Р = 0.7; Vn = 864 м3/час ( из расчёта местной вытяжной вентиляции); Zn/=10-5 кг/м3. По формуле рассчитаем гидравлическое сопротивление самого фильтра: Р1 = 1200*106*3 = 0.36*1010 кг/м. По формуле рассчитаем гидравлическое сопротивление пыли, оседающей на фильтре: Р2 = 600*10-5* 32*1012 = 5.4*1010 кг/м. Следовательно, по формуле получим: Р = 5.4*1010 + 0.36*1010 = 5.76*1010 кг/м. Подставив в формулу полученные значения определим мощность вентилятора: N = (1.1*864*5.76*1010)/(36002*1000*0.7) = 603 Вт Мощность двигателя вентилятора N = 603 Вт. Выбираем фильтр ФРКИ – 15М. Фильтр рукавный каркасный с импульсной продувкой производительностью не более 1440 м3/ч. 5 Экономическая часть За базу сравнения принимаем кран с улучшенной и обычно применяемой металлоконструкцией. Годовой экономический эффект достигается при использовании более дешевой металлоконструкции, а также сокращения затрат на ремонт оборудования крана. I вариант: Кран с модернизированной металлоконструкцией. II вариант: Кран с обычно применяемой металлоконструкцией. Цель анализа: сравнение разгрузки склада по двум вариантам, выявление более экономичного пути. Исходные данные для расчета годового экономического эффекта сведем в таблицу 17. Таблица 17 - Исходные данные для расчета годового экономического эффекта

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||