Примеры штампов КУРС. 1 Описание и техническая характеристика изделий, выпускаемых цехом

Скачать 316.67 Kb. Скачать 316.67 Kb.

|

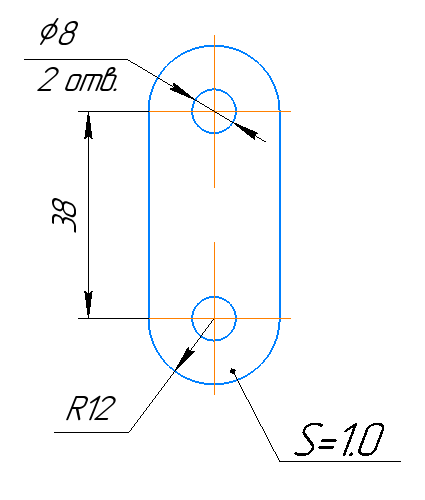

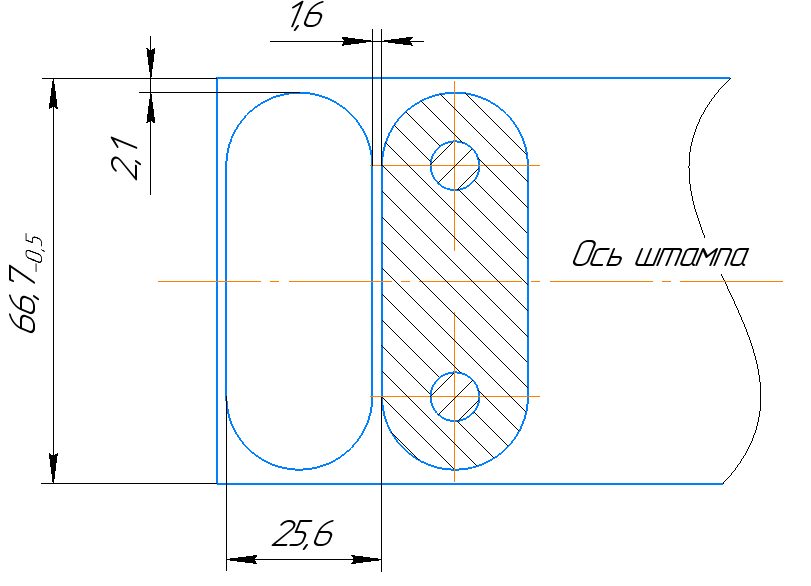

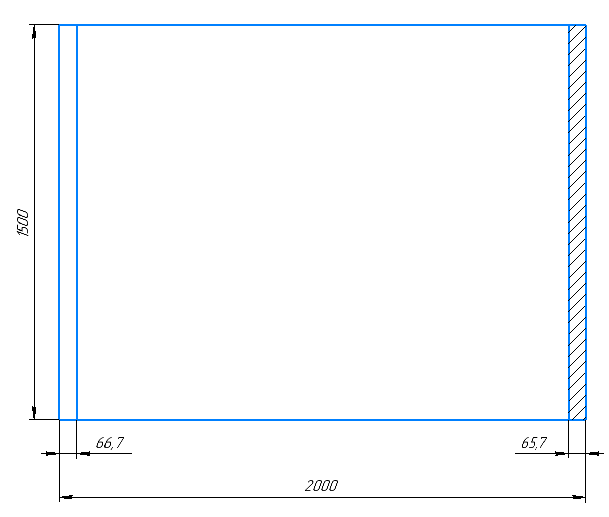

4 Разработка технологического процесса на детали – представители с приведением всех необходимых расчетов4.1 Деталь – представитель группы вырубка-пробивка «Пластина»Эскиз детали представлен на рисунке 4. Деталь относится к мелкой штамповке, т.к. толщина ее составляет 1 мм, а наибольший размер равен 62 мм. Материал - Сталь 08кп. Деталь получается совмещённой пробивкой отверстий с вырубкой окончательного изделия, из предварительно разрезанного на полосы листа размером 1,0х1500х2000 (ГОСТ 19904-90).  Рисунок 4 – Эскиз детали «Пластина» Технология изготовления детали состоит в следующем: Вспомогательная операция: Лист 1500x2000x1 мм режется на полосы определенной ширины; Основные операции: Полоса подаётся в штамп совмещённого действия, где осуществляется пробивка двух отверстий и вырубка детали. На основании технологии изготовления детали, произведём расчёт ширины полосы, междетальных и боковых перемычек. Задаемся величинами боковых перемычек [1]: Боковая перемычка составит: а=2,1 мм; Междетальная перемычка: b=1,6 мм; Исходя из этого, рассчитываем ширину полосы по формуле [1]::  где  – ширина детали, мм – ширина детали, ммa – боковая перемычка, мм  , мм , ммСледовательно:  Шаг подачи:  где  – диаметр заготовки, мм – диаметр заготовки, ммb – междетальная перемычка, мм Схема раскроя полосы представлена на рисунке 5.  Рисунок 5 – Схема раскроя полосы Вычислим количество полос, получаемых за счет резки листа длиной 2000 мм:  Где  – длина листа. – длина листа.B – ширина полосы Принимаем  полос полосВеличина отхода в таком случае составит:  На рисунке 6 представлена схема раскроя листа.  Рисунок 6 – Схема раскроя листа Вычислим количество деталей, получаемых из полосы:  Где  – длина полосы; – длина полосы;Н – шаг подачи полосы. Принимаем  штук штукОтсюда количество деталей из листа будет равно:  Вычислим усилие резки листа на полосы на гильотинных ножницах по формуле [Романовский, стр.27]:  где S – толщина разрезаемого материала; φ – угол наклона ножа;  σср - сопротивление металла срезу, σср=250МПа. В качестве режущего оборудования принимаем гильотинные ножницы кривошипные, листовые НД3318Г с толщиной разрезаемого материала до 6,3 мм. Технические характеристики ножниц представлены в таблице 2 Таблица 2 – Технические характеристики ножниц НД3318Г

После того, как лист разрезан на полосы, следует основная технологическая операция – совмещённая вырубка\пробивка. Отсюда вычислим необходимое усилие пробивки по формуле [1]:  где l – периметр пробиваемого контура; S – толщина материала;  – сопротивление срезу, – сопротивление срезу,  = 250МПа; = 250МПа;Длина пробиваемого контура одного отверстия составляет:  Следовательно, усилие, необходимое для пробивки двух цилиндрических отверстий составит:  Вычислим необходимое усилие вырубки готового изделия по формуле [1]:  где l – периметр вырубаемого контура; S – толщина материала;  – сопротивление срезу, – сопротивление срезу,  = 250МПа; = 250МПа;Длина вырубаемого контура составляет:  Следовательно, усилие, необходимое для вырубки готового изделия составит:  Общее усилие совмещённой вырубки и пробивки составит:  Вычислим коэффициент использования металла [1]:  где f – площадь готовой детали, f =  м2 (вычислено средствами САПР) м2 (вычислено средствами САПР)n – количество деталей; F – площадь листа. Отсюда выбираем оборудование для вырубки и пробивки заготовки из полосы – пресс КД2120. Технические характеристики пресса представлены в таблице 3. Таблица 3 – Технические характеристики пресса КД2120

|