Примеры штампов КУРС. 1 Описание и техническая характеристика изделий, выпускаемых цехом

Скачать 316.67 Kb. Скачать 316.67 Kb.

|

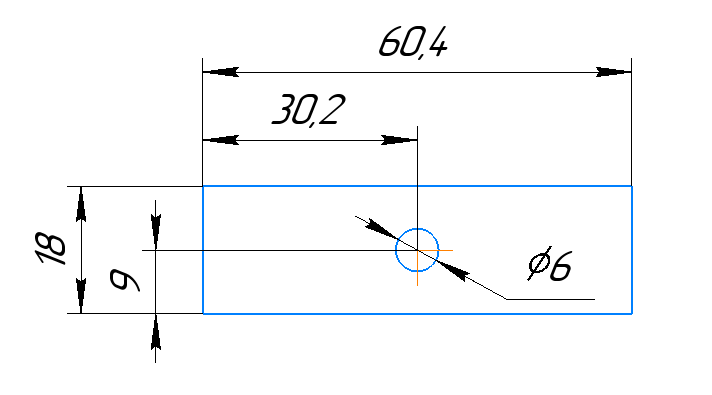

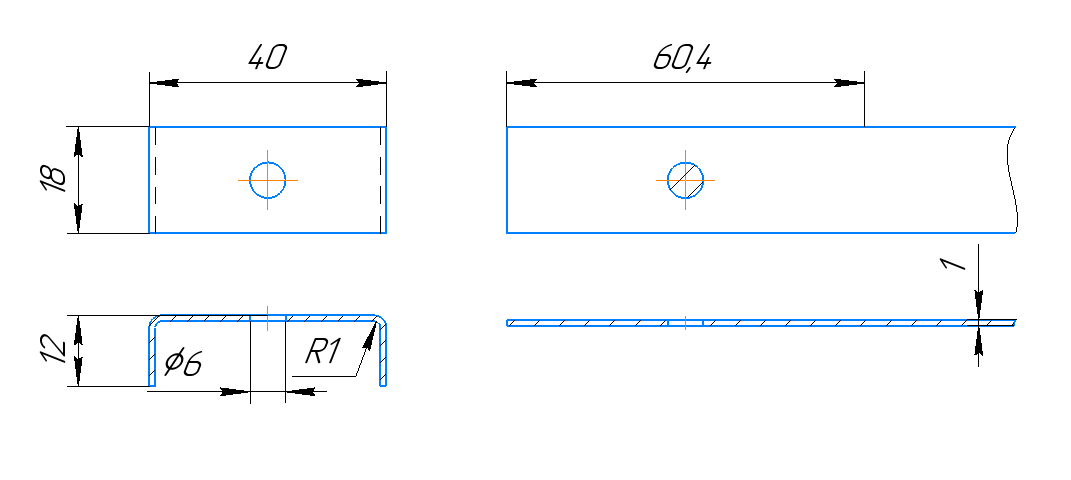

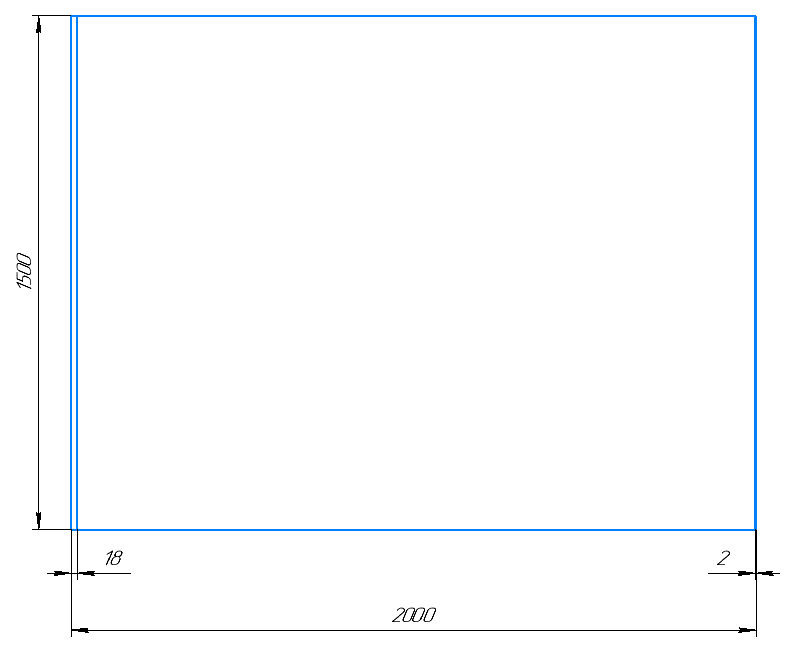

4.2 Деталь – представитель «Кронштейн» группы гибка.Эскиз детали «Кронштейн» представлен на рисунке 7. Деталь относится к мелкой штамповке, т.к. наибольший размер заготовки 40 мм, толщина соответственно 1 мм. Материал - Сталь 08кп. Получение готового изделия достигается тремя технологическими операциями – пробивкой, отрезкой и гибкой: Вспомогательные операции: Лист 1,0х1500x2000 мм режется на полосы определенной ширины; Основные операции: Полоса подаётся в штамп последовательно-совмещённого действия, где на первом переходе штамповки производится пробивка отверстия, а на втором переходе - с гибка двух полок, совмещённая с операцией отрезки (отделение детали от заготовки).  Рисунок 7 – Эскиз детали «Кронштейн». Исходя из заданной технологии рассчитаем длину исходной заготовки по формуле [1]:  Где  – длины прямолинейных участков – длины прямолинейных участков – радиус гибки (внутренний) – радиус гибки (внутренний)S – толщина материала, мм;  – коэффициент, определяющий положение нейтрального слоя. – коэффициент, определяющий положение нейтрального слоя.Исходя из эскиза детали, представленного на рисунке 7:  =10 мм; =10 мм; =36 мм; =36 мм; =10 мм; =10 мм;r = 1 мм S = 1 мм   Принимаем  60,4 мм. 60,4 мм.Развёртка детали представлена на рисунке 8.  Рисунок 8 – Развёртка детали «Кронштейн» В соответствии с технологическим процессом, ширина детали равна ширине полосы, при этом, отсутствует и междетальная перемычка. Отсюда ширина полосы будет равна:  Раскрой полосы представлен на рисунке 9.  Рисунок 9 – Схема раскроя полосы Вычислим количество полос, получаемых за счет резки листа длиной 2000 мм:  где  – длина листа. – длина листа.Н – ширина полосы. Принимаем  полос полосВеличина отхода в таком случае составит:  Вычислим количество деталей, получаемых из полосы:  Где  – длина полосы; – длина полосы;Н – шаг подачи полосы. Принимаем  штуки штукиНа рисунке 10 представлен эскиз раскроя листа.  Рисунок 10 – Схема раскроя листа Количество деталей, получаемых из листа, будет равно:  Вычислим усилие резки листа на полосы на гильотинных ножницах по формуле [2]:  где S – толщина разрезаемого материала; φ – угол наклона ножа;  σср - сопротивление металла срезу, σср=250МПа. В качестве режущего оборудования принимаем гильотинные ножницы кривошипные, листовые НД3318Г с толщиной разрезаемого материала до 6,3 мм. Технические характеристики ножниц представлены в таблице 4 Таблица 4 – Технические характеристики ножниц НД3318Г

После того, как лист разрезан на полосы, следует основная технологическая операция – пробивка отверстия. Отсюда вычислим необходимое усилие пробивки по формуле [1]:  где l – периметр пробиваемого контура; S – толщина материала;  – сопротивление срезу, – сопротивление срезу,  = 250МПа; = 250МПа;Длина пробиваемого контура круглого отверстия:  Следовательно:  Усилие снятия полосы с пуансона составит [1]:  Усилие проталкивания отхода через матрицу составит [1]  На втором переходе штамповки осуществляет одновременная отрезка заготовки от полосы и последующая П-образная гибка. Усилие гибки рассчитаем по формуле [1]  где K – безразмерный коэффициент, K=0,38. B – сумма длин линий сгиба, В = 36 мм;  , ,  Тогда усилие гибки составит:  Вычислим необходимое усилие отрезки по формуле [1]  Следовательно:  Общее технологическое усилие пробивки, отрезки и гибки будет равно:  Вычислим коэффициент использования металла [1]:  где f – площадь детали, f =  м2 м2 n – количество деталей; F – площадь листа; Отсюда выбираем оборудование для пробивки заготовки из полосы – пресс КД2114. Технические характеристики пресса представлены в таблице 3. Таблица 5 – Технические характеристики пресса КД2114

|