Экзамен в магис-у, ОТЭТТ. 1 Основы обеспечения работоспособности транспортной техники. Качество, техническое состояние и работоспособность транспортной техники

Скачать 320.1 Kb. Скачать 320.1 Kb.

|

|

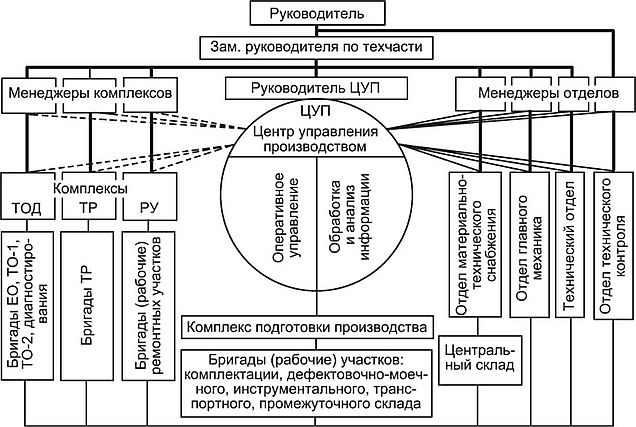

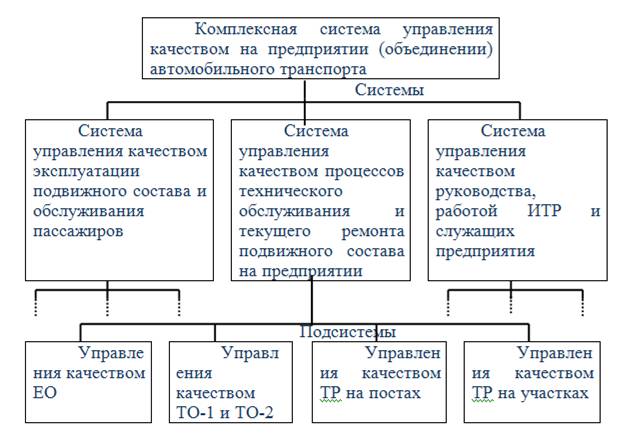

23 Структура и ресурсы инженерно-технической службы транспортной техники. Влияние возрастной структуры парка на показатели технической эксплуатации. Как правило, на этих предприятиях в той или иной организационно-производственной форме функционирует инженерно-техническая служба, которая располагает определенной производственной базой, ресурсами и производственными подразделениями, составляющими ее организационно-производственную структуру и осуществляющими: · хранение и в ряде случаев заправку автомобилей; · постовые работы ТО и текущего ремонта, производимые непосредственно на автомобиле; · работы по восстановлению снятых с автомобиля неисправных агрегатов, узлов и деталей, выполняемые в специализированных цехах и участках; · работы по обеспечению подготовки производства, запаса агрегатов, узлов и деталей на промежуточном и центральном складах, перегон автомобилей в производственных зонах и т.д.; · работы по содержанию, реконструкции и техническому перевооружению производственно-технической базы. Инженерно-техническая служба (ИТС) - одно из главных функциональных подразделений организационной структуры управления АТП. Инженерно-техническая служба систематически анализирует состояние автомобильной техники, ведет учет отказов и неисправностей, выявляет конструктивно-технологические недостатки и своевременно информирует о них автомобильные заводы, устраняет выявленные недоработки. Это способствует повышению надежности, улучшению эксплуатационной технологичности, дальнейшему совершенствованию подвижного состава. Успешное выполнение инженерно-технической службой своих функций зависит от следующих факторов: типа, возраста и условий эксплуатации подвижного состава, состояния производственной базы предприятия, обеспеченности запасными частями и материалами, удовлетворения потребности в КР автомобилей и агрегатов по внешней кооперации, уровня квалификации ремонтно-обслуживающего персонала и инженерно-технических работников, совершенствования технологических процессов ТО и ремонта автомобилей, уровня организации управления производством. Средний возраст и возрастная структура парков достаточно стабильны для отрасли и объединений, но для отдельных АТП могут существенно изменяться за небольшие промежутки времени, что не может не отразиться на показателях эффективности работы парка в целом, потребных ресурсах, коэффициенте технической готовности, производительности, потребности в рабочей силе, ПТБ. Другими словами, возрастная структура парка влияет на работу ИТС и автомобильного транспорта в целом. Поэтому необходимо во-первых, уметь правильно определить существующую возрастную структуру парка во-вторых, ее прогнозировать с учетом объема поставки новых и списания старых автомобилей в-третьих, управлять возрастной структурой парков в-четвертых, использовать автомобили с учетом возраста и условий эксплуатации. 24 Формы и методы организации управления инженерно-технической службой. Организационно-производственная структура ИТС. Как правило, на этих предприятиях в той или иной организационно-производственной форме функционирует инженерно-техническая служба, которая располагает определенной производственной базой, ресурсами и производственными подразделениями, составляющими ее организационно-производственную структуру и осуществляющими: · хранение и в ряде случаев заправку автомобилей; · постовые работы ТО и текущего ремонта, производимые непосредственно на автомобиле; · работы по восстановлению снятых с автомобиля неисправных агрегатов, узлов и деталей, выполняемые в специализированных цехах и участках; · работы по обеспечению подготовки производства, запаса агрегатов, узлов и деталей на промежуточном и центральном складах, перегон автомобилей в производственных зонах и т.д.; · работы по содержанию, реконструкции и техническому перевооружению производственно-технической базы. Под организационно-производственной структурой ИТС понимается упорядоченная совокупность производственных подразделений, т.е. их определенное количество, размер, специализация, взаимосвязь, методы и формы взаимодействия.  При разработке организационно-производственной структуры ИТС для конкретного АТП учитываются как внешние по отношению к производственному процессу факторы, так и внутренние, в зависимости от чего приведенный перечень подразделений ИТС может комбинироваться и видоизменяться. К основным внутренним факторам можно отнести размеры и структуру парка подвижного состава по наличию технологически совместимых групп, режим работы производства и интенсивность эксплуатации подвижного состава, уровень развития производственно-технической базы и характер размещения производственных зон, наличие их территориальной разобщенности, численность производственного персонала, определяющая возможность специализации подразделений и исполнителей или необходимость совмещения ими нескольких производственных функций. К основным внешним факторам, влияющим на формирование организационно-производственных структур ИТС данного АТП, можно отнести факторы, определяемые уровнем развития рынка сервисных услуг в регионе. В связи с получением хозяйственной самостоятельности АТП, обладающие развитой производственно-технической базой и имеющие соответствующие сертификаты и лицензии, стали участвовать на контрактной основе в обслуживании и ремонте автотранспортных средств малых предприятий и частных владельцев. Таким образом, АТП решает для себя вопрос более полной загрузки производственных мощностей и персонала и получения дополнительных доходов, а владельцы малых предприятий, не обладающие собственной полнофункциональной производственно-технической базой, мо гут решить вопрос о получении лицензии на выполнение транспортной деятельности. 25 Формы и методы организации производства технического обслуживания и ремонта транспортной техники. ТО-1 и ТО-2. В зависимости от числа постов для данного вида ТО и уровня их специализации различают два основных метода организации работ по техническому обслуживанию автомобилей — метод универсальных и метод специализированных постов. Посты при любом методе могут быть тупиковыми или проездными (прямоточными). Метод универсальных постов состоит в том, что все работы, предусмотренные для данного вида ТО, выполняются в полном объеме на одном посту группой рабочих различных специальностей или рабочих-универсалов. Одна из форм метода универсальных постов — обслуживание с переходящими специализированными звеньями (бригадами) рабочих или отдельными исполнителями. Метод специализированных постов может быть поточным и операционно-постовым (последний не получил широкого применения в практике). Поточный метод ТО является наиболее прогрессивным, но его применение дает технико-экономический эффект только для АТП с большим числом одномарочного и однотипного подвижного состава. При этом методе все работы выполняются на нескольких специализированных постах, расположенных в определенной технологической последовательности, совокупность которых называется линией обслуживания. Посты на линии обслуживания могут располагаться как прямоточно, т. е. по направлению движения автомобиля, так и в поперечном направлении. В зависимости от характера работы поточных линий различают потоки непрерывного и прерывного (периодического) действия. Поток непрерывного действия применяется чаще всего на АТП при производстве ЕО, реже ТО-1. Потоки периодического действия в основном применяются на АТП для ТО-1, реже ТО-2. Перемещение автомобилей по постам поточной линии может осуществляться своим ходом (с периодическим пуском и остановкой двигателей), перекатыванием автомобилей, установленных на роликовых тележках по рельсам, вручную, при помощи конвейеров (напольных, подвесных), иногда кран-балками и другими способами. Обслуживание на потоке имеет целый ряд достоинств по сравнению с методом универсальных постов. Недостатком любой поточной линии является невозможность изменения объема работ на каком-либо из постов, если для этой цели не предусмотреть заранее резервных «скользящих» рабочих, включаемых в выполнение дополнительно возникших работ сопутствующего ремонта. Поэтому для сохранения рассчитанного такта линии следует в составе специализированной бригады предусматривать одного-двух слесарей-ремонтников, а также не полностью загруженного бригадира, общий резерв времени которых должен составлять примерно 15 % всего объема работ на линии. Наличие дополнительного поста (тамбура) на самой линии или отдельно от нее, на котором можно было бы завершить работы, по каким-либо причинам не выполненные на потоке, также позволяет сохранить ритмичность в работе поточной линии. При поточном методе проведения ТО-1 и ТО-2 специализацию постов следует предусматривать по типовой технологии выполнения регламентных работ по видам технического обслуживания. 26 Централизованная система организации и управления производством технического обслуживания и ремонта транспортной техники. Инженерно-техническая служба автотранспортного предприятия в своей повседневной деятельности решает ряд вопросов, которые условно можно свести к следующим четырем комплексам взаимосвязанных задач, которые могут быть решены АСУ: 1) определение программы работ, т. е. количества автомобилей, планируемых к постановке на диагностирование и ТО, и номенклатуры и объемов ремонтных работ; 2) распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости; 3) распределение наличных запасных частей и материалов по автомобилям, агрегатам, постам и пополнение их запасов; 4) распределение заданий между ремонтными рабочими, постами и участками. Как показали исследования и опыт работы передовых АТП, наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря системе централизованного управления производством (ЦУП). Внедрение этой системы является первым этапом создания АСУ инженерно-технической службы АТП. Централизованное управление производством (ЦУП) технического обслуживания и текущего ремонта автомобилей Управление производством АРМ строится на следующих принципах. 1. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль деятельности производственных подразделений на основе анализа информации. Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ). 2. Выполнение каждого вида технического воздействия специализированной бригадой или участком (бригады ЕО, ТО-1, ТО-2, ТР и пр.) — технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям централизованной системы управления. 3. Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.  4. Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте. 5. Использование средств связи, автоматики, телемеханики и вычислительной техники (активно система может работать лишь при наличии средств диспетчерской связи и оргтехники). На рис. 8.1 приведена схема структуры управления технической службой крупного автотранспортного предприятия. В зависимости от мощности предприятия и условий внешней кооперации структура технической службы может изменяться при сохранении принципиальных положений. 6. ЦУП возглавляет начальник, а основную оперативную работу по управлению выполняет диспетчер производства и его помощник — техник-оператор. Численность персонала ЦУП определяется общим объемом выполняемых работ (количеством автомобилей на АТП, количеством смен работы, наличием технических средств управления и др.). 27 Планирование и учет системы поддержания работоспособности. Формы и методы учета. 28 Управление качеством технического обслуживания и ремонта транспортной техники. Основные понятия и определения. Управление качеством работ на транспорте. Персонал оказывает существенное внимание на работоспособность системы технического обслуживания и ремонта ТТ. Одним из существенных резервов повышения уровня работоспособности подвижного состава и эффек тивности работы технической службы АТП в условиях быстрого роста автомобильного парка страны и ограничений на трудовые и мате риальные ресурсы является повыше ние качества технического обслужи вания и ремонта автомобилей. Эф фективность перехода на хозрасчет и самофинансирование будет во многом определяться наличием справедливой зависимости между выполненной работой и оплатой труда. А это, в свою очередь, связано с совершенством применяемых на практике систем управления каче ством ТО и ремонта подвижного состава (качеством продукции). При этом под качеством продукции следует понимать совокупность свойств продукции, обусловливаю щих ее пригодность удовлетворять определенные потребности в соот ветствии с ее назначением. Уровень качества продукции опре деляется сопоставлением показате лей качества сравниваемой продук ции или результатов труда с эталон ными при планировании, учете, контроле и анализе степени удовле творения конкретных потребностей. Основным показателем в системе управления качеством технического обслуживания и текущего ремонта автомобилей, обусловливающим ка чество транспортной продукции, является уровень технического со стояния автомобилей, его агрегатов и систем. Под системой управления качест вом ТО и ТР автомобилей понимается совокупность взаимно согласованных инженерно-технических, организа ционных, снабженческих, экономиче ских, технологических, контрольных и других процессов, направленных на улучшение технического состояния подвижного состава. Инструментом управления явля ется инженерно-техническая служба АТП, т. е. структурные подразделе ния, основной целью функциониро вания которых является техническая подготовка подвижного состава для эффективного его использования на линии. Разработанные к настоящему вре мени системы управления качеством для автотранспортных предприятий и объединений можно классифици ровать на схеме, приведенной на рисунке 8.1. Существующие системы управления качеством ТО и ТР (их более 60) имеют следующие элемен ты, которые улучшают функциониро вание управления качеством ТО и ремонта автомобилей. В качестве объекта управления качеством в системах используются автомобиль в целом и его системы, реже агрегаты, механизмы, узлы, детали. В ленинградской системе (ЛПОПАТ № 3) используется опе рация ремонта агрегата или системы. Более точное указание объекта управления дает больший результат. Объектом оценки качества работы во многих системах является бригада или группа ремонтных рабочих, реже конкретные исполнители работ. Оцен ка труда отдельных рабочих повы шает результативность функционирования системы в целом, но услож няет учет и анализ. Оперативность управления качест вом работы указывает на период, в течение которого дается оценка выполненной работы, например, дается гарантийный период в пять дней (ТО-1) или 10 дней (ТО-2), на котором определяется уровень вероятности работы автомобилей, прошедших техническое обслужива ние. Есть системы (НИИАТ, Минавтотранс БССР и др.), в которых в течение 1 мес. после выполнения технического воздействия фикси руются возникшие дефекты и опре деляется уровень бездефектной ра боты. Необходимо отметить, что оценка качества труда при ТР в тече ние 5—10 дней и даже 1 мес работы автомобиля позволяет выявлять лишь явный брак. Для оценки факти ческого качества работы требуется анализ работы агрегата, узла после ремонта в течение 2—3 мес и по результатам оперативного прогноза можно определить ожидаемую на работку (система управления каче ством МАДИ). Материальное стимулирование, как правило, основано на расчетах по показателям наработки или веро ятности безотказной работы коэффи циентов качества и трудового участия (КТУ), затем определения размера стимулирования. При этом размер стимулирования не превышает 15— 20 % к общей зарплате рабочего. Эффективность систем управления качеством значительно повышается, если эту величину довести до 75— 85% (МАДИ).  29 Комплексные показатели оценки эффективности технической эксплуатации транспортной техники. Количественная оценка состояния транспортной техники и показателей эффективности технической эксплуатации транспортной техники. Таким образом, при управлении технической эксплуатацией и оценке ее эффективности необходимо рассматривать две взаимосвязанные группы показателей: комплексные или внешние, характеризующие работу ИТС, как подсистемы автомобильного транспорта; частные или внутренние, определяющие эффективность работы отдельных подсистем собственно ИТС (рисунок 4). С помощью комплексных показателей определяют направления совершенствования ИТС в целом, а с помощью частных показателей выявляют подсистемы ИТС, улучшение работы которых окажется наиболее эффективным как для подсистемы, так и для автомобильного транспорта. 30 Коэффициент технической готовности парка транспортной техники. Связь коэффициента технической готовности с показателями надежности транспортной техники. Работа автомобилей характеризуется следующими основными технико-эксплуатационными показателями (измерителями): коэффициент технической готовности парка, коэффициент использования парка, коэффициент использования рабочего времени, скорость движения, коэффициенты использования пробега и грузоподъемности. Характеризует готовность подвижного состава к транспортной работе. Формула: количество исправных автомобилей делим на списочное количество автомобилей (т.е. технически несправных. Допустим, 120/150 = 0,8. Коэффициент технической готовности зависит от организации и качества выполнения технического обслуживания и ремонта автомобилей. Исправность автомобиля, а значит и повышение коэффициента технической готовности зависят в значительной мере и от водителя. Своевременное обнаружение и устранение неисправностей, систематическое содержание автомобиля в исправном состоянии, умелое вождение его и соблюдение правил технической эксплуатации являются факторами, при помощи которых водитель может влиять на повышение коэффициента технической готовности. Коэффициент технической готовности aт определяет долю календарного времени, в течение которого автомобиль (или парк автомобилей) находится в работоспособном состоянии и может осуществлять транспортную работу. |