1 Основы теории теплообмена. Роль тепловых процессов и аппаратов. Виды теплообмена и теплообменных процессов. Основные теплофизические свойства веществ

Скачать 7.02 Mb. Скачать 7.02 Mb.

|

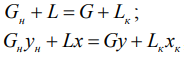

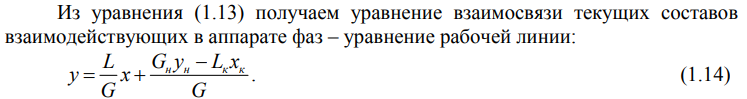

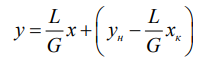

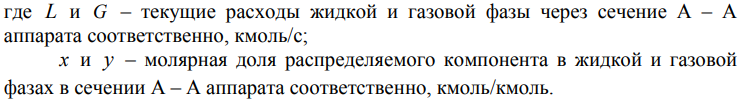

|

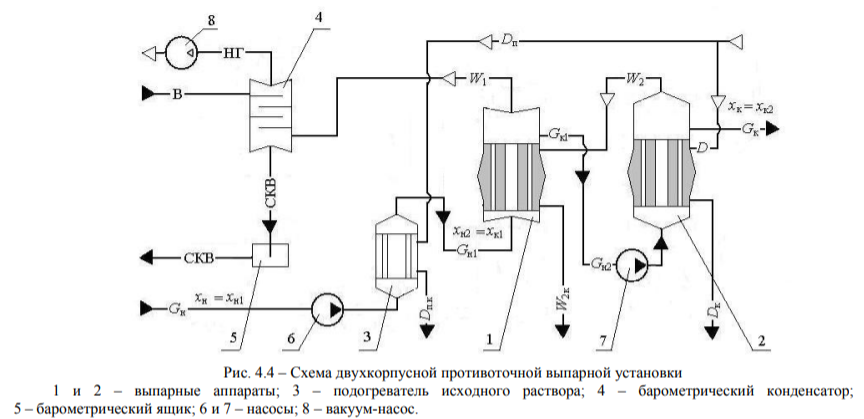

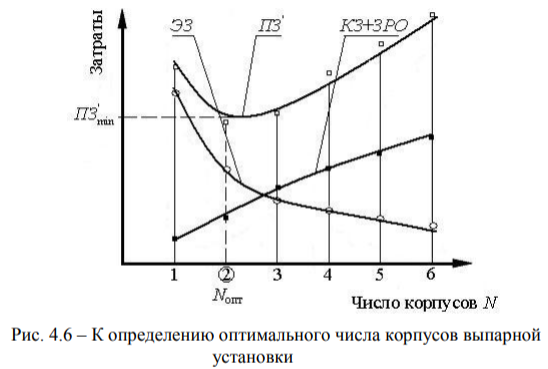

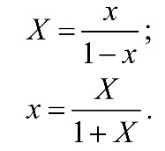

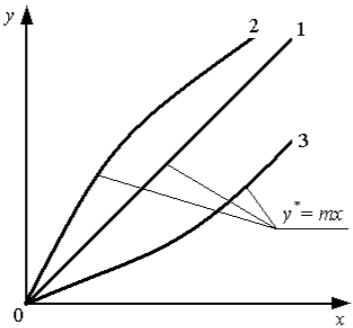

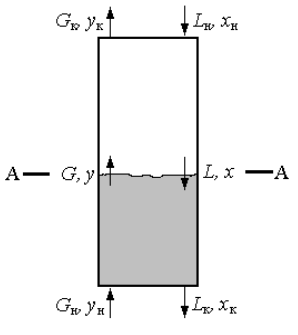

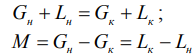

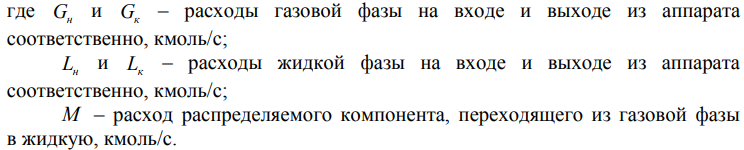

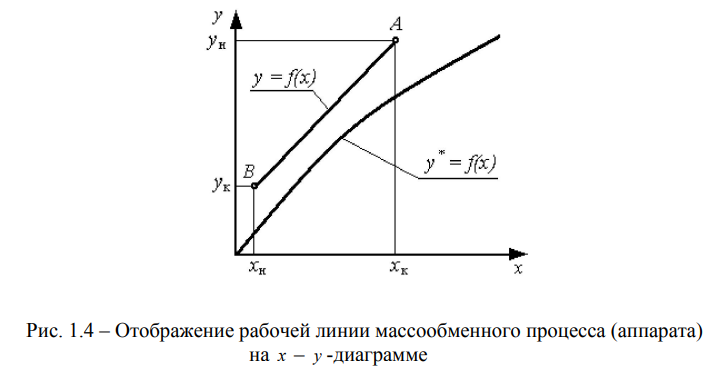

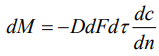

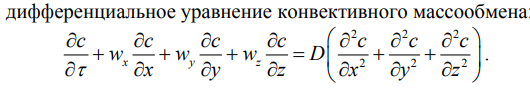

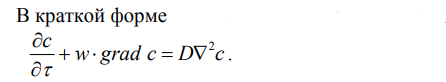

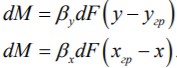

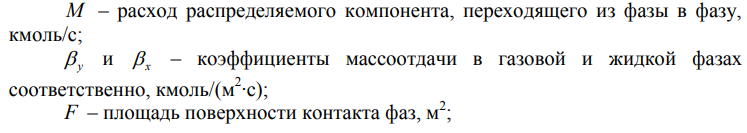

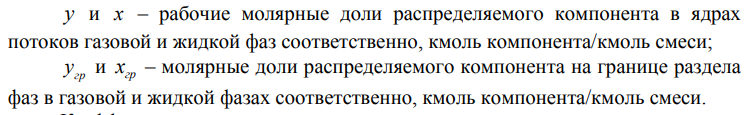

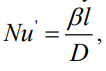

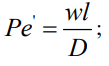

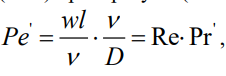

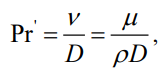

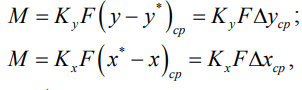

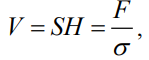

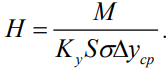

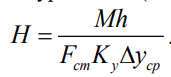

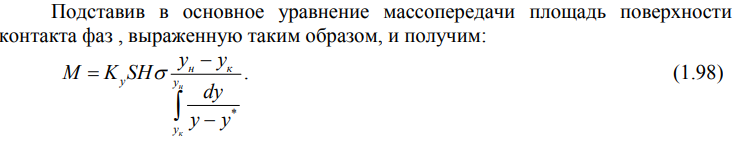

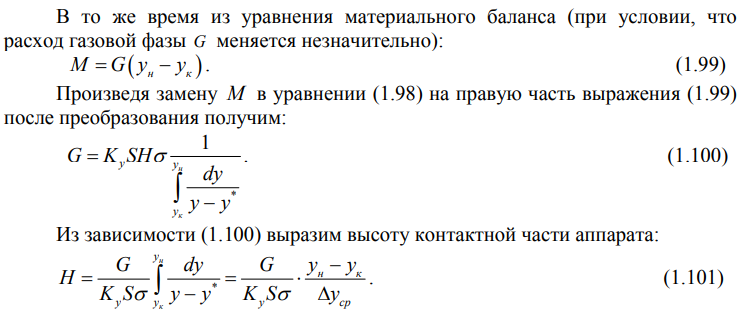

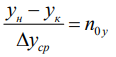

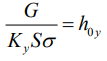

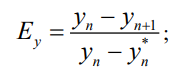

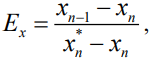

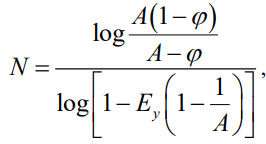

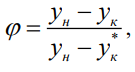

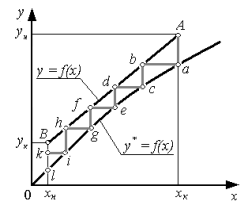

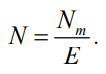

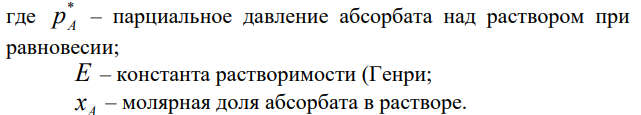

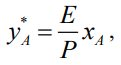

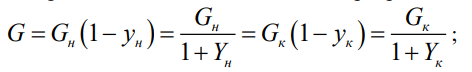

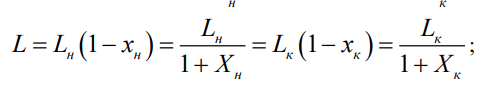

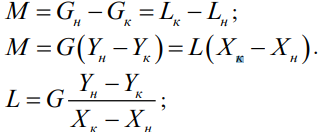

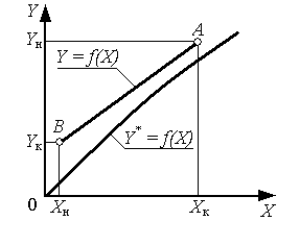

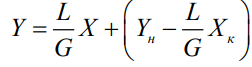

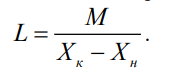

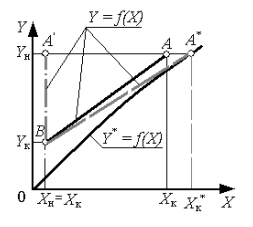

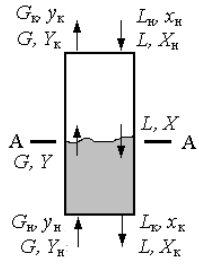

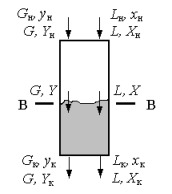

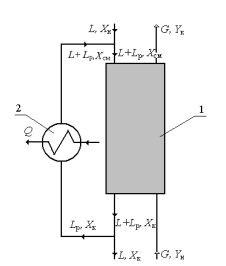

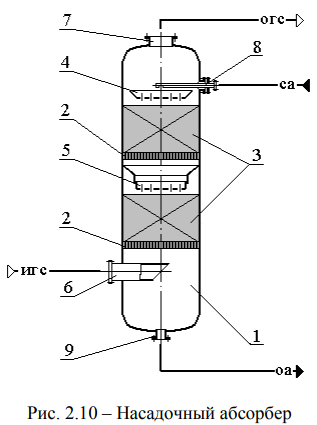

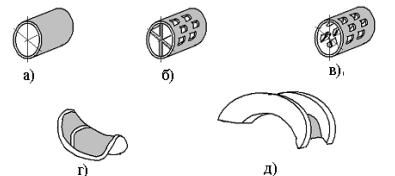

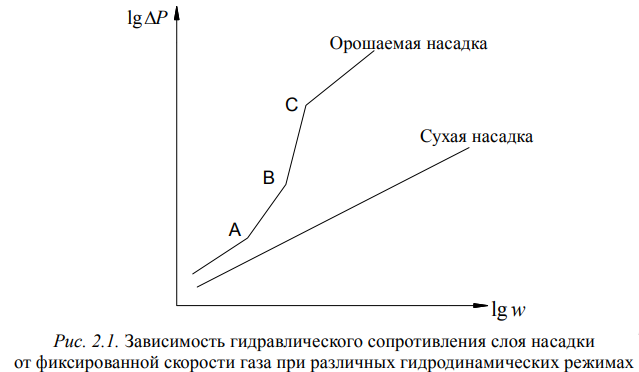

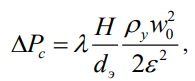

Противоточные МВУ (рисунок ниже) используют при выпаривании растворов до высоких концентраций, т.е. в тех случаях, когда в последнем по ходу раствора корпусе возникают большие температурные физико-химические депрессии. Основные недостатки противоточных МВУ: необходимость установки дополнительных насосов для перекачивания растворов, схема непригодна для выпаривания термочувствительных растворов. Главное их достоинство в том, что: обогрев корпуса с наиболее концентрированным, наиболее вязким раствором, имеющим наименьший коэффициент теплоотдачи, осуществляется греющим первичным паром  Выбор числа корпусов выпарной установки: С увеличением числа корпусов выпарной установки уменьшается удельный расход греющего пара и, следовательно, также уменьшаются энергозатраты на проведение процесса выпаривания. Удельный расход греющего пара в многокорпусной установке dn, кг/кг, по сравнению с удельным расходом греющего пара в однокорпусной установке d1, кг/кг, примерно обратно пропорционален числу корпусов N: С увеличением числа корпусов растёт абсолютная величина потерь тепла в окружающую среду.  ЭЗ – энергозатраты ЗРО – затраты на ремонт и обслуживание ПЗ – приведенные затраты (общие затраты на выпаривание) 21. Общая характеристика и классификация массообменных процессов. Массообменные процессы – процессы переноса вещества (веществ) из фазы в фазу. Их используют для разделения гомогенных и гетерогенных систем с целью концентрирования содержащихся в фазах веществ. Массообменные процессы делятся на: абсорбцию; перегонку, адсорбцию; экстракцию жидкостную; экстракцию твёрдофазную экстрагирование; кристаллизацию; растворение; сушку термическую; ионный обмен разновидность адсорбции. Массоотдача– перенос распределяемого вещества из ядра фазы к её границе (или наоборот, от границы фазы в её ядро). Массопередача – перенос распределяемого вещества из ядра пересыщенной (отдающей) фазы в ядро ненасыщенной (принимающей) фазы через границу их раздела По числу минимально участвующих в процессе фаз и компонентов массообменные процессы и аппараты делятся на две группы. К первой группе относятся процессы, в которых принимают участие два компонента и две фазы. К числу указанных процессов относятся: перегонка, кристаллизация, растворение. Вторую группу составляют процессы, в которых минимально участвуют три компонента и две 2 фазы. При этом каждый из компонентов-носителей присутствует только в одной из фаз. Процессами второй группы являются: абсорбция, жидкостная экстракция, адсорбция, экстрагирование, термическая сушка. Перенос вещества в фазе возникает при наличии разности концентраций этого вещества в различных областях данной фазы, приводящей к наличию разности химических потенциалов. Следовательно, движущей силой массопереноса является разность химических потенциалов в различных областях фазы, системы. Однако из-за трудности определения величин химических потенциалов движущую силу массообмена выражают через разность концентраций распределяемого компонента. При этом принимается допущение, что химический потенциал пропорционален концентрации. 22. Способы выражения состава фаз. Равновесие при массообменные. Основными способами выражения составов фаз, актуальными при рассмотрении процессов массообмена, являютсяконцентрации и доли компонента. Абсолютная концентрация (в дальнейшем – концентрация) выражаетколичество компонента, приходящееся на единицу объема смеси (фазы). Относительная концентрация выражает количество компонента, приходящееся наединицу объема остальных компонентов смеси. В зависимости от способа выражения количества компонента различаютобъемную, массовую и молярную абсолютные и относительные концентрации. Абсолютная доля выражает количество компонента, приходящееся на единицуколичества всех компонентов смеси.  Относительная доля выражает количествокомпонента, приходящееся на единицу количества остальных компонентов смеси. Взаимосвязь величин абсолютных и относительных долей компонента в смеси продемонстрируем на примере составов жидкой смеси и молярных долей: Относительная доля выражает количествокомпонента, приходящееся на единицу количества остальных компонентов смеси. Взаимосвязь величин абсолютных и относительных долей компонента в смеси продемонстрируем на примере составов жидкой смеси и молярных долей: При массообмене происходит как прямой, так и обратный перенос вещества из фазы в фазу. Скорость переноса вещества из газовой фазы в жидкую падает, а из жидкой фазы в газовую – наоборот возрастает. Но при этом действующая концентрация распределяемого компонента в газовой фазе y превышает равновесную y*. Правило фаз Гиббса определяет число степеней свободы, влияющих на условия равновесия в многофазной системе. Степень свободы – независимая переменная (температура, давление, концентрация и др.), значение которой можно изменять, не изменяя числа фаз Ф в системе. Правило фаз Гиббса: Ф+С=К+2 С – число степеней свободы; Скорость переноса вещества из газовой фазы в жидкую падает, а из жидкой фазы в газовую – наоборот возрастает. Но при этом действующая концентрация распределяемого компонента в газовой фазе y превышает равновесную y*. Вид линий равновесия на x – y –диаграмме  23. Материальный баланс массообменного процесса. Рабочая линия массообменного процесса (аппарата). Направление массопередачи. Зависимость y f x, описывающую взаимосвязь рабочих концентраций в ходе процесса (по длине аппарата), называют уравнением рабочей линии процесса (аппарата). Получают эту зависимость в результате анализа уравнений материального баланса. Запишем уравнения материального баланса для массообменного аппарата непрерывного действия, работающего в режиме идеального вытеснения при противотоке фаз   П  о потокам фаз: о потокам фаз: Уравнения материального баланса по распределяем ому компоненту записываются следующим образом:  , , где yн и yк – молярная доля распределяемого компонента в газовой фазе на входе и выходе из аппарата соответственно, кмоль/кмоль; xн и xк – молярная доля распределяемого компонента в жидкой фазе на входе и выходе из аппарата соответственно, кмоль/кмоль.  Запишем уравнения материального баланса для части аппарата от его низа (вход газовой фазы) до сечения А – А. Указанная часть аппарата на рисунке затушевана: Запишем уравнения материального баланса для части аппарата от его низа (вход газовой фазы) до сечения А – А. Указанная часть аппарата на рисунке затушевана:(1.13)   (1.15) (1.15)  Для рассматриваемого случая рабочая линия массообменного процесса y f x в виде отрезка прямой АВ показана на x – y -диаграмме, представленной на рис. 1.4.  24.Скорость массопередачи (Механизмы переноса вещества при массообмене). Молекулярная диффузия. Законы Фика. Скорость процесса массопередачи связана с механизмом переноса вещества. Вещество может переноситься за счёт: 1) молекулярной диффузии; 2) молекулярной диффузии и конвекции совместно. Молекулярная диффузия – это перенос вещества за счёт хаотического теплового движения атомов, молекул, ионов, коллоидных частиц. Перенос вещества исключительно молекулярной диффузией осуществляется в неподвижной среде, например, в твёрдых телах. В подвижной, текучей среде вещество переносится как за счёт молекулярной диффузии, так и за счёт конвекции – перемещения макрочастиц вещества. Скорость переноса вещества молекулярной диффузией описывает первый закон Фика, который гласит: количество вещества M , перенесённого за счёт молекулярной диффузии за время через поверхность площадью F , пропорционально времени переноса, площади поверхности и градиенту концентраций dc/dn . Уравнение первого закона Фика записывается следующим образом:  D – коэффициент молекулярной диффузии, м2/с. Коэффициент молекулярной диффузии – физическая константа, характеризующая способность вещества проникать через неподвижную среду определённого состава при определённых условиях. Он показывает, какое количество вещества проходит при молекулярной диффузии через единичную поверхность, перпендикулярную градиенту концентраций, в единицу времени при единичном градиенте концентраций. 25. Скорость массопередачи (Механизмы переноса вещества при массообмене). Конвективный массообмен. Скорость процесса массопередачи связана с механизмом переноса вещества. Вещество может переноситься за счёт: 1) молекулярной диффузии; 2) молекулярной диффузии и конвекции совместно. Конвективный перенос вещества в ходе массообмена осуществляется по направлению движения самой фазы. Удельный поток вещества, переносимого за счёт конвекции, к q определяется по зависимости: г Суммарный совместный перенос вещества за счёт конвекции и молекулярной диффузии называют конвективной диффузией. Распределение вещества (концентраций) при конвективной диффузии описывают дифференциальным уравнением конвективного массообмена.   Дифференциальное уравнение конвективного массообмена и уравнение второго закона Фика являются уравнениями материального баланса для элементарного объема подвижной и неподвижной сред соответственно при протекании в них массообмене. 26. Механизм процессов массоотдачи. Уравнение массоотдачи. Перенос вещества протекает из газовой фазы в жидкую. Процесс переноса теснейшим образом связан со структурой потока. В ядре потока каждой из фаз вещество переносится турбулентной диффузией и концентрация вещества вещества ( Сy в газовой фазе, Сx – в жидкой) практически постоянна. Ввиду сложности механизма процессов конвективного массообмена для практических расчетов его интенсивности используют феноменологическое уравнение – уравнение массоотдачи. При этом принимают, что скорость массоотдачи пропорциональна движущей силе. Движущая сила массоотдачи выражается как разность концентраций распределяемого вещества в ядре потока фазы и на границе раздела фаз, либо наоборот – на границе раздела фаз и в ядре потока, в зависимости от направления перемещения распределяемого вещества. Для стационарного процесса для газовой и жидкой фаз соответственно уравнение массоотдачи в дифференциальной форме записывается следующим образом;    27.Подобие диффузионных процессов (диффузионное подобие) Диффузионный подобия Нуссельта ' Nu характеризует отношение интенсивности масоотдачи к интенсивности переноса вещества молекулярной диффузией в пограничном слое:  где – коэффициент массоотдачи; l – характерный размер; D – коэффициент молекулярной диффузии Критерий Пекле ' Pe выражает отношение интенсивности переноса вещества конвекцией к интенсивности его переноса молекулярной диффузией при конвективном массообмене:   Pr – диффузионный критерий Прандтля, отражает подобие физических констант веществ:  где – плотность фазы, кг/м3 где – плотность фазы, кг/м3Критерии диффузионного подобия записываются для каждой из фаз отдельно. Например: ' Pe– диффузионный критерий Пекле для газовой фазы. Критерий Фурье ' Fo (для нестационарного массообмена):  Определяемый критерий – критерий ' Nu , а остальные – определяющие. Критериальные уравнения для расчетов коэффициентов массоотдачи имеют вид: 28. Массопередача. Основное уравнение массопередачи. Взаимосвязь коэффициентов массопередачи с коэффициентами массоотдачи. Массопередача – перенос распределяемого вещества из ядра отдающей фазы в ядро принимающей фазы. Основное уравнение массопередачи: dM=KdFd , где M – количество вещества, переносимого из фазы в фазу; K – коэффициент массопередачи; F – площадь поверхности взаимодействия фаз; – время; – движущая сила массопередачи. Для стационарного процесса для всей поверхности взаимодействия фаз расход вещества, переносимого из фазы в фазу, M определяется: M=KF. Движущая сила массопередачи – это разность рабочей и равновесных концентраций распределяемого вещества в отдающей фазе или разность равновесной и рабочей его концентраций в принимающей фазе. При изменяющейся вдоль границы раздела фаз движущей с  иле: иле:29. Определение движущей силы массопередачи. Движущая сила массопередачи – это разность рабочей и равновесных концентраций (долей) распределяемого вещества в отдающей фазе или разность равновесной и рабочей его концентраций (долей) в принимающей фазе. В реальных массообменных аппаратах рабочие концентрации распределяемого компонента меняются в фазах вдоль поверхности раздела и стремятся к равновесным своим значениям. Вследствие этого вдоль поверхности контакта фаз меняется и значение движущей силы. Поэтому в расчётных зависимостях оперируют значением средней движущей силы. Величина её зависит не только от условий равновесия, конечных и текущих значений концентраций, но и от взаимного направления движения фаз (прямоток, противоток, смешанный ток, перекрёстный ток) и от способа создания поверхности контакта (плёночные, насадочные, тарельчатые, распыливающие аппараты). Пусть отдающей фазой является газовая, а принимающей – жидкая. Тогда при постоянной вдоль границы раздела фаз движущей силе при записи через параметры каждой из фаз уравнение записывается следующим образом:  При изменяющейся по величине вдоль границы раздела фаз движущей силе величину её следует осреднить. В таком случае основное уравнение массопередачи представляется в следующем виде:  – средняя (осредненная вдоль всей поверхности контакта фаз) движущая сила массопередачи в газовой фазе – средняя (осредненная вдоль всей поверхности контакта фаз) движущая сила массопередачи в жидкой фазе. 30. Основы расчета массообменных аппаратов. Расчет высоты аппарата с использованием основного уравнения массопередачи Основные размеры массоаппаратов: - поперечное сечение (определяет производительность аппарата, его пропускную способность); - рабочая длина или высота (отражает интенсивность и глубину протекания процесса). Поперечное сечение массообменного аппарата определяют исходя из уравнения расхода. Ввиду того, что основная масса аппаратов имеет цилиндрическую форму и, соответственно, круглое поперечное сечение, то для них рассчитывают диаметр D :  где Q – объемный расход фазы при рабочих условиях, м3 /с; w0 – рабочая скорость фазы на полное сечение, м/с. Для расчета высоты контактной части аппарата H с ней связывают площадь поверхности массопередачи F . Для аппарата фаз постоянного сечения S объем зоны контакта V  где – удельная поверхность контакта фаз, м2 /м3 . Тогда уравнение массопередачи  Высота контактной части аппарата со ступенчатым контактом фаз: где h – высота ступени контакта фаз, м; N – число ступеней контакта фаз. При поверхности контакта фаз на одной ступени F ст Из всего этого следует:  Поверхность контакта фаз на одной ступени выражают: где 0 – удельная поверхность контакта фаз (к единице объема). 31. Модифицированное уравнение массопередачи. Единица переноса. Число единиц переноса (ЧЕП). Высота единицы переноса (ВЕП). Число единиц переноса (ЧЕП) – это изменение рабочей концентрации фазы на участке аппарата, отнесенное к средней по данному участку движущей силе процесса. Тогда одна единица переноса соответствует участку аппарата, для которого изменение рабочей концентрации фазы равно средней движущей силе на этом участке. Высота единицы переноса (ВЕП) - соответствует высоте участка аппарата, эквивалентного одной единице переноса.  площадь поверхности контакта фаз F   - безразмерная величина – ЧЕП  - размерность длинны – ВЕП 32. Особенности расчета аппаратов со ступенчатым (дискретным) контактом фаз. Эффективность ступени контакта. Теоретическая ступень контакта. Аппараты со ступенчатым контактом – противоточные. Фазы в них последовательно взаимодействуют на контактных ступенях. Глубину протекания массообмена на ступени оценивают через ее эффективность (КПД) E . Для газовой и жидкой фаз эффективность ступени Ey и Ex   где уп и уп+1 – концентрация РК в газе на входе и на выходе из ступени номер n ; у*п – равновесная концентрация РК в газе на входе в ступень номер n ; хп и хп-1 − концентрация РК в жидкости на входе и на выходе из ступени n ; * n x – равновесная РК в жидкости на входе в ступень n . Е используют для расчета числа действительных ступеней контакта N . Этот расчет ведут по зависимости:   где – коэффициент извлечения. Для расчета N вводят понятие теоретической тарелки. Теоретическая тарелка – гипотетический участок аппарата, на выходе из которого фазы достигают равновесного состава. Число теоретических тарелок Nт определяют графически на x – y – диаграмме  Число N рассчитываем:  33. Общие сведения о процессе абсорбции. Основные абсорбенты. Их характеристики Абсорбция – поглощение жидкостью газов (паров) из газовых смесей (ГС). Компонент, поглощаемый жидкостью при абсорбции – абсорбат. Жидкость, в которой растворяется абсорбат – абсорбент. Аппараты для проведения абсорбции – абсорберы. ГС, поступающая в абсорбер – исходная, ГС на выходе из него – очищенная. Жидкая фаза, подаваемая в абсорбер – свежий абсорбент, а она же на выходе из абсорбера – отработанный абсорбент. Газы, практически не поглощаемые жидкостью из смеси при абсорбции – инертные (газ-носитель). Абсорбцию проводят для получения товарных продуктов, для извлечения из ГС ценных продуктов или полупродуктов, для улавливания вредных примесей из технологических газов, для улавливания ценных компонентов из газовых выбросов, для очистки выбросов от вредных веществ, в целях дезодорации. Абсорбция обратима, обратный процесс – десорбция. К абсорбентам предъявляется требования: избирательная способность; высокая поглотительная способность; пассивность к разделяемым средам, конструкционным материалам; собственная химическая стойкость; термостойкость; низкая летучесть паров; малая вязкость; безопасность в обращении; доступность и дешевизна; хорошая регенерируемость. 34. Равновесие при абсорбции. Методы десорбции При физической абсорбции равновесная концентрация абсорбата в абсорбенте зависит от их природы, температуры, концентрации абсорбата в ГС и давления. При постоянных давлении и температуре в условиях равновесия каждому значению состава газовой фазы соответствует определенное значение состава жидкой фазы. При образовании сильноразбавленных растворов абсорбата условия равновесия между газом и жидкостью описывают законом Генри:   P – общее давление газовой смеси. P – общее давление газовой смеси. При абсорбции паров и невысоком содержании их в ГС условия равновесия устанавливают по закону Рауля:  где PsA – давление насыщенного пара абсорбата при рабочей температуре. Десорбцию абсорбата из отработанного абсорбента проводят с целью: получения абсорбата в концентрированном виде; регенерации абсорбента; одновременно для получения абсорбата в концентрированном виде и регенерации абсорбента. Первый метод: понижение давления над раствором. Абсорбат получают практически чистым, регенерация неглубокая. Второй метод: продувка инертного газа через раствор. Получают абсорбент чистым, абсорбат – в смеси с газом. Третий метод: нагрев абсорбента. Получают чистый абсорбент. Абсорбат в смеси с паром абсорбента направляют в конденсатор-холодильник. На выходе из него получают достаточно чистые абсорбат (газовая фаз) и абсорбент (жидкость). 35. Материальный баланс абсорбции. Уравнение рабочей линии абсорбера При составлении уравнений материального баланса используют расходы компонентов-носителей (инертного газа и чистого поглотителя, их расходы в абсорбере в принимают постоянным. L, Lн и Lк –расходы чистого, свежего и отработанного абсорбента, кмоль/с; G , Gн и Gк –расходы инертного газа, исходной и очищенной ГС, кмоль/с; хн и хк – абсолютная молярная доля абсорбата в свежем и отработанном абсорбенте, кмоль А/кмоль раствора; Xн и Xк – относительная молярная доля абсорбата в свежем и отработанном абсорбенте, кмоль А/кмоль абсорбента; yн и yк – абсолютная молярная доля абсорбата в исходной и очищенной ГС, кмоль А/кмоль смеси; Yн и Yк – относительная молярная доля абсорбата в исходной и очищенной ГС, кмоль А/кмоль инертного газа.   Расход абсорбата, поглощаемого жидкостью, M  Основные абсорберы – противоточные   Для участка от входа газа до сечения А-А баланс: где X и Y –относительные молярные доли абсорбата в жидкой и газовой фазах в сечении А-А. получаем линейное уравнение рабочей линии:  На диаграмме рабочая линия – отрезок AB. 36. Минимальный и оптимальный расход абсорбента При расчете абсорбера задают расход и состав исходной ГС и состав ее после разделения. Расход абсорбента из  Рабочий расход абсорбента L – в пределах от Lmin до . Оптимальный расход абсорбента L опт определяют техникоэкономически. Значимые затраты:капитальные, затраты на абсорбент, на транспорт абсорбента в абсорбер и на транспорт ГС смеси через абсорбер. Сумма их при L опт минимальна.  Технико-экономические расчеты сложны. На практике чаще всего задают коэффициент избытка абсорбента :  37. Схемы организации процесса абсорбции. Классификация абсорберов. Наиболее распостранены схемы абсорбции: противоточная 1, прямоточная 2 и с частичной рециркуляцией абсорбента 3. Противоточные абсорберы применяются чаще других, т.к. в них достигается наиболее глубокое разделение ГС. Прямоточную абсорбцию применяют при поглощении легкорастворимых газов. 1 -  2 - 2 -  3 - 3 -  На 3 рисунке 1 – абсорбер; 2 – холодильник абсорбента. Классификация абсорберов. По исполнению корпуса абсорберы делят на колонные и емкостные. У колонных аппаратов корпус – полый вертикальный цилиндр. Емкостные абсорберы – емкости, частично заполнены жидкостью. Поверхностные абсорберы пригодны для абсорбции очень хорошо растворимых газов. В барботажных аппаратах поверхность взаимодействия – поверхность пузырей. Емкостные барботажне абсорберы – емкости с барботерами, их используют при малых расходах ГС. Колонные аппараты с барботажными тарелками имеют широкое применение. В распылительных аппаратах поверхность взаимодействия фаз – поверхность капель жидкости. В пленочных абсорберах в зоне контакта жидкость движется в виде пленки. 38. Конструкции абсорберов. Насадочные абсорберы. Устройство насадочного абсорбера показано на рис.2.10. Он имеет цилиндрический вертикальный корпус 1. Внутри корпуса установлена одна или несколько опорно-распределительных решеток 2 под насадку. Число слоев насадки 3 соответствует числу опорно-распределительных решеток.  1 – корпус аппарата; 2 – опорно-распределительные решетки под насадку; 3 – слои насадки; 4 – распределительное устройство; 5 – перераспределительное устройство. Штуцера: 6 – для входа исходной газовой смеси (игс); 7 – для выхода очищенной газовой смеси (огс); 8 – для входа свежего абсорбента (са); 9 – для выхода отработанного абсорбента (оа) Насадка - твердые тела, загружаемые в аппарат внавал (неупорядоченно) или упорядоченно (регулярная насадка). Насадка (твердые тела различной формы, конфигурации, из различных материалов) используется для образования на своей поверхности пленки жидкости. Поверхность этой пленки в свою очередь является поверхностью контакта фаз при работе аппарата. Работает насадочный абсорбер следующим образом. Свежий абсорбент через штуцер 8 подается в распределительное устройство 4 и орошает насадку. Абсорбент под действием силы тяжести стекает по насадке вниз. Исходная газовая смесь поступает в аппарат через штуцер 6 и движется по каналам в насадке снизу вверх. При взаимодействии жидкой и газовой фаз происходит поглощение абсорбата абсорбентом. Отработанный абсорбент, насыщенный абсорбатом, отводится из абсорбера через штуцер 9. Очищенная газовая смесь покидает аппарат через штуцер 7. 39.Виды насадок и их основные характеристики Насадка – твердые тела, загружаемые в аппарат внавал или упорядоченно. Насадка служит для образования на своей поверхности пленки жидкости. Чаще используют аппараты с неупорядоченной насадкой. Простейшая насадка – гравий, щебень. Из искусственных насадок широко распостранены кольцевые и седловидные. Кольца Рашига – пустотелые цилиндры из керамики, стали, пластмасс. Более сложная и эффективная насадка – кольца Палля (из керамики, стали и пластмас), они имеют перегородки или лепесткки внутри и окошки в стенках. Из седловидных насадок наиболее известными являются седла Берля и седла «Инталлокс». Для работы с чистыми, не агрессивными средами широко используют сетчатые насадки в виде рулонов, цилиндриков, кубиков и т.д.  а – кольца Рашига керамические и металлические; б – кольца Палля керамические; в – кольца Палля металлические; г – седла Берля; д – седла Инталлокс Основные характеристики насадок: относительный свободный объем , м3 /м3 ; удельная поверхность , м2 /м3 ; эквивалентный диаметр э d , м; насыпная плотность н , кг/м3 ; размеры элемента насадки. Крупная насадка имеют меньшие гидравлическое сопротивление и эффективность массообмена. Материал для насадок должен быть хорошо смачиваемым жидкостью, химически стойким и достаточно механически прочным 40. Гидродинамика насадочных аппаратов для взаимодействия систем газ – жидкость Гидродинамический режим работы насадочного аппарата зависит от типа насадки, размера насадочных тел (их эквивалентного диаметра) и расходов газовой и жидкой фаз, приходящейся на единицу поперечного сечения. При противоточном движении фаз через слой насадки выделяют несколько характерных режимов движения потоков в зависимости от скорости газа. Области существования этих режимов зависят не только от скорости газа, но и от плотности орошения жидкости, свойств жидкости и газа, типа и размера насадки.  Первый режим – пленочный (линия ОА) – наблюдается при малых скоростях газа и небольших плотностях орошения. Пленочный режим заканчивается в первой переходной точке А, называемой точкой подвисания. Второй режим – режим подвисания (линия АВ). В этом режиме повышение скорости газа приводит к заметному увеличению сил трения между фазами и торможению жидкости газовым потоком. В следствие скорость течения жидкости уменьшается, а толщина ее пленки и количество удерживаемой в насадке жидкости увеличивается. Этот режим заканчивается в точке В, называемой точкой инверсии фаз. В этой точке наступает обращение или инверсия фаз (жидкость становится сплошной фазой, а газ – дисперсной). Третий режим – режим эмульгирования (линия ВС). В этом режиме газо-жидкостная система по внешнему виду напоминает барботажный слой (пену) или газо-жидкостную эмульсию. Режим эмульгирования заканчивается в точке С, называемой точкой захлебывания, а скорость газа соответствующая этой точке – скоростью захлебывания. Скорость захлебывания является максимальной скоростью газа эффективной работы насадочного аппарата. Четвертый режим – режим уноса или обращенного движения жидкости, выносимой из аппарата газовым потоком (линия выше точки С). При этом происходит вторичная инверсия фаз. Гидравлическое сопротивление сухой насадки P с , Па  41. Тарельчатые колонные абсорберы. Провальные тарелки. Тарелки с переливными устройствами. Массообменные тарелки колонных аппаратов - горизонтальные перегородки с устройствами для прохода через них газа и жидкости и организации взаимодействия фаз. Тарелки делят на два класса по характеру слива жидкости: без переливных устройств (провальные) и с переливными устройствами. |