1 Основы теории теплообмена. Роль тепловых процессов и аппаратов. Виды теплообмена и теплообменных процессов. Основные теплофизические свойства веществ

Скачать 7.02 Mb. Скачать 7.02 Mb.

|

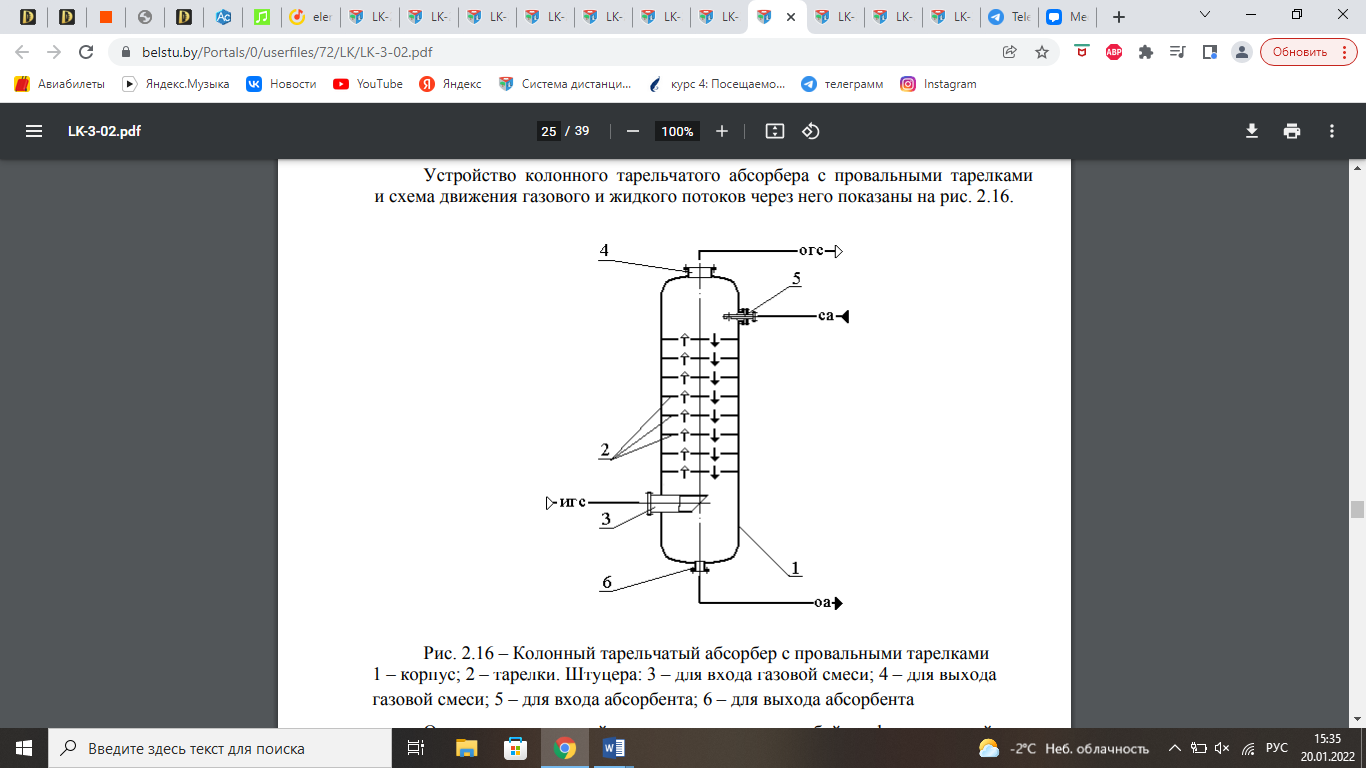

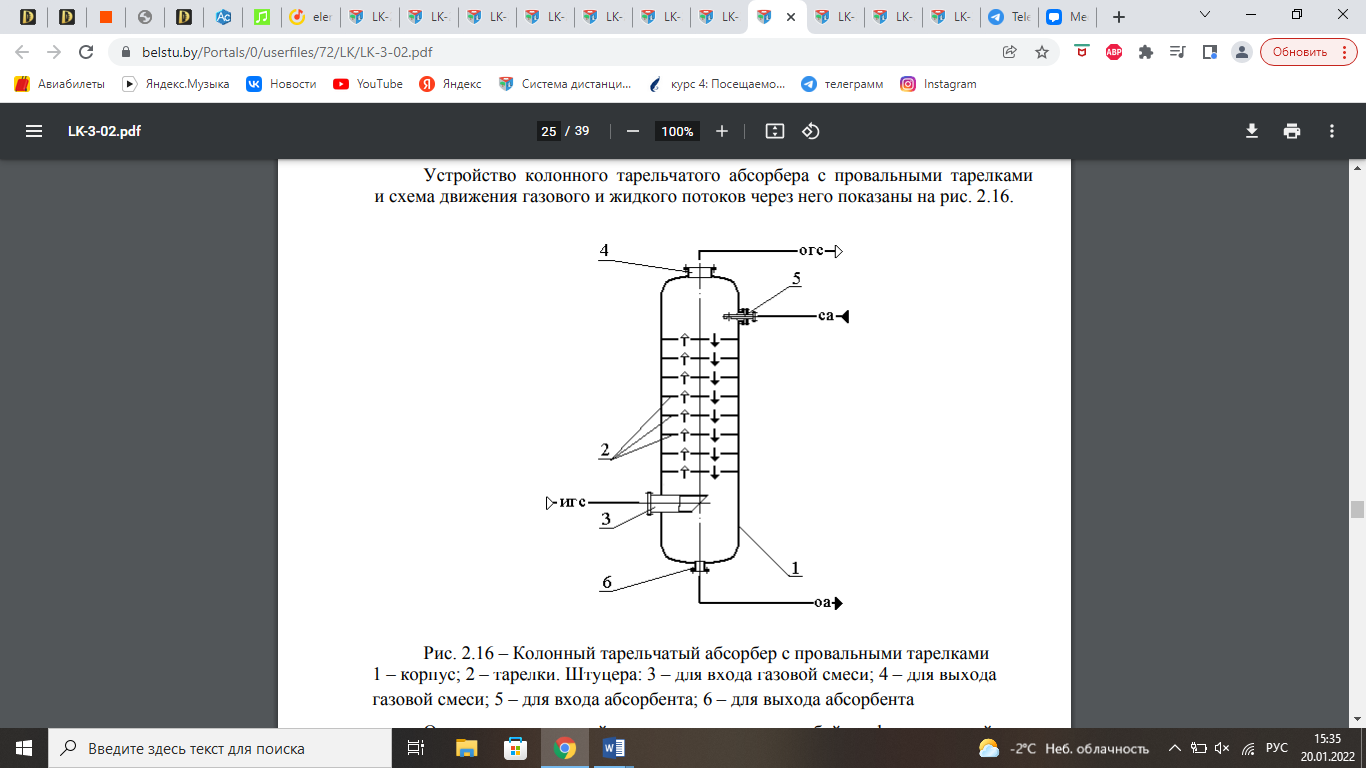

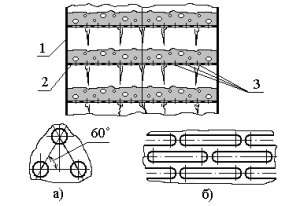

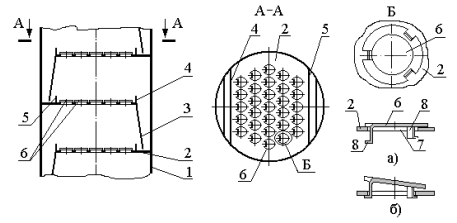

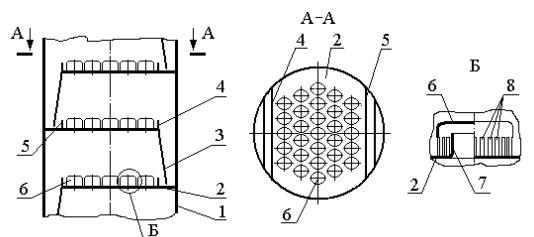

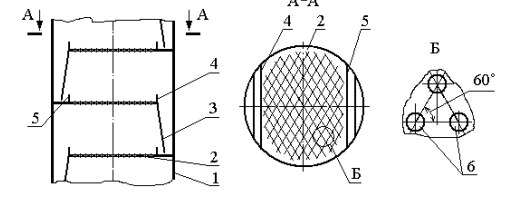

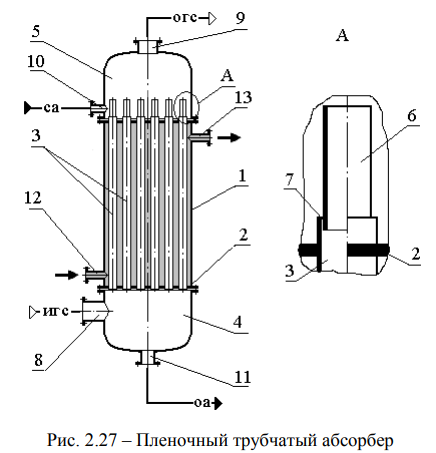

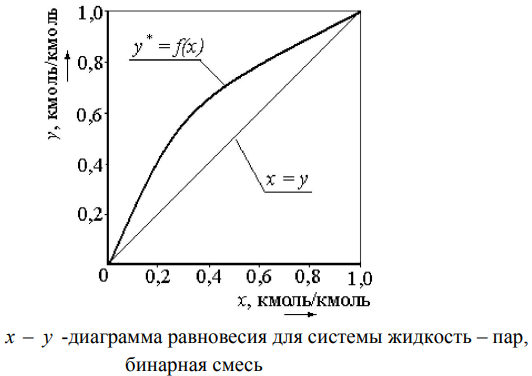

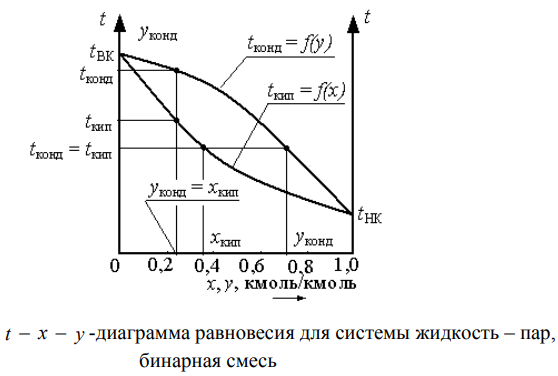

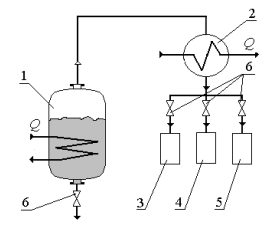

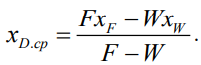

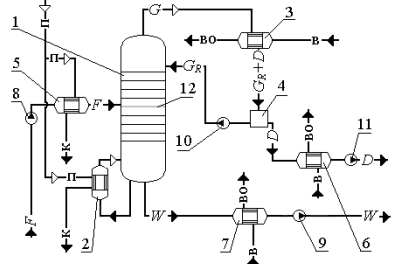

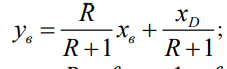

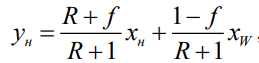

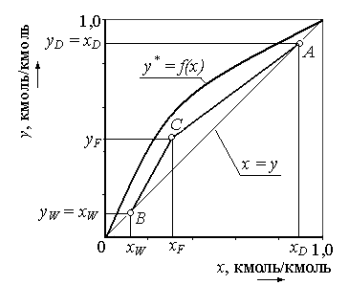

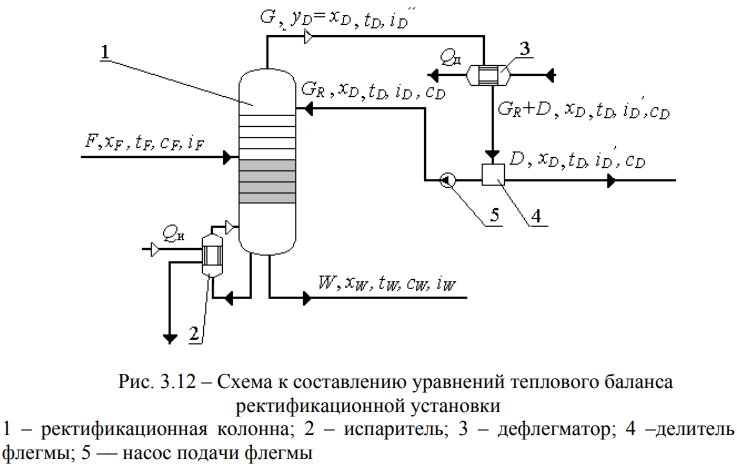

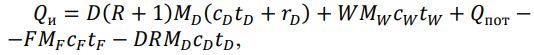

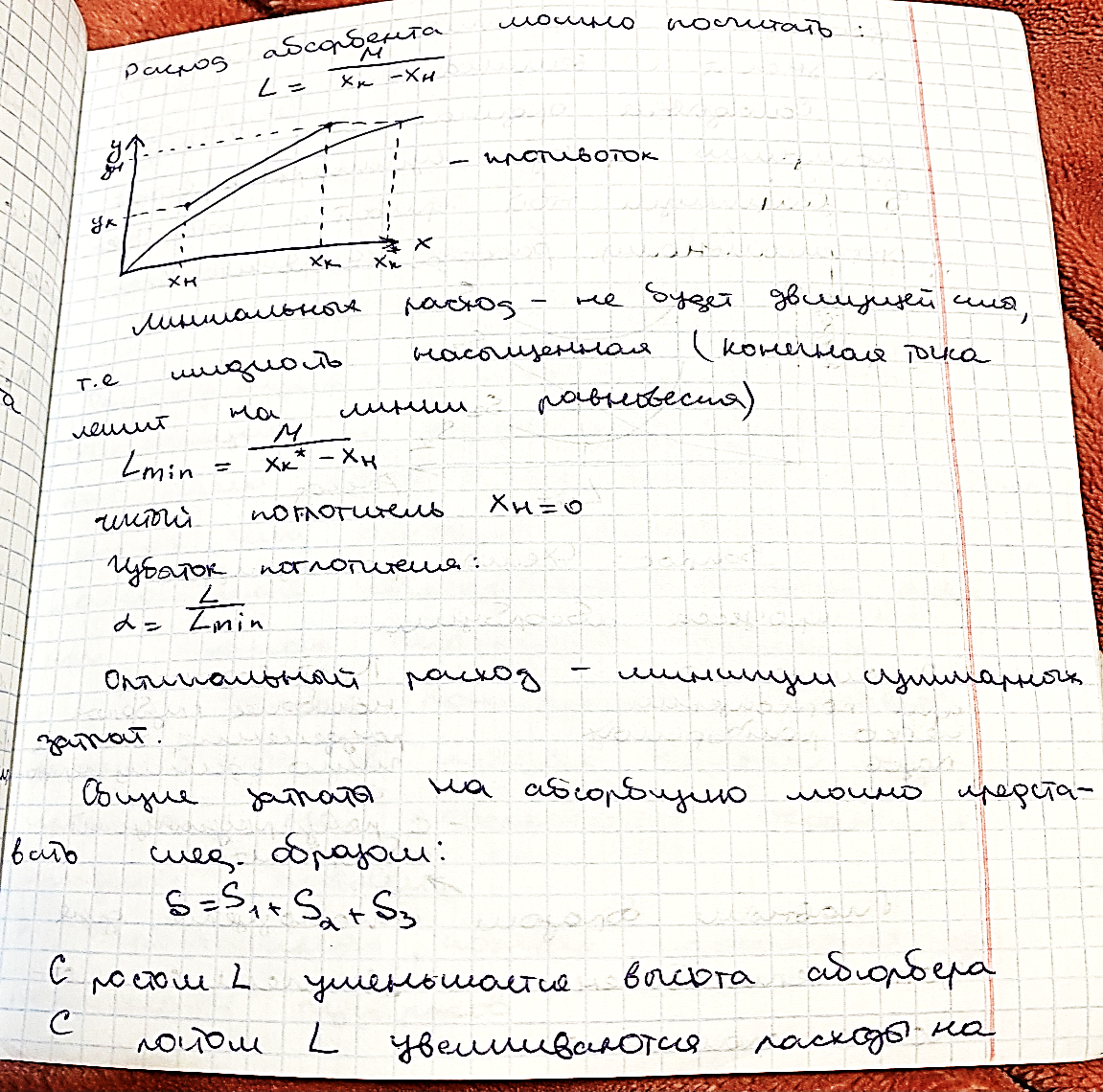

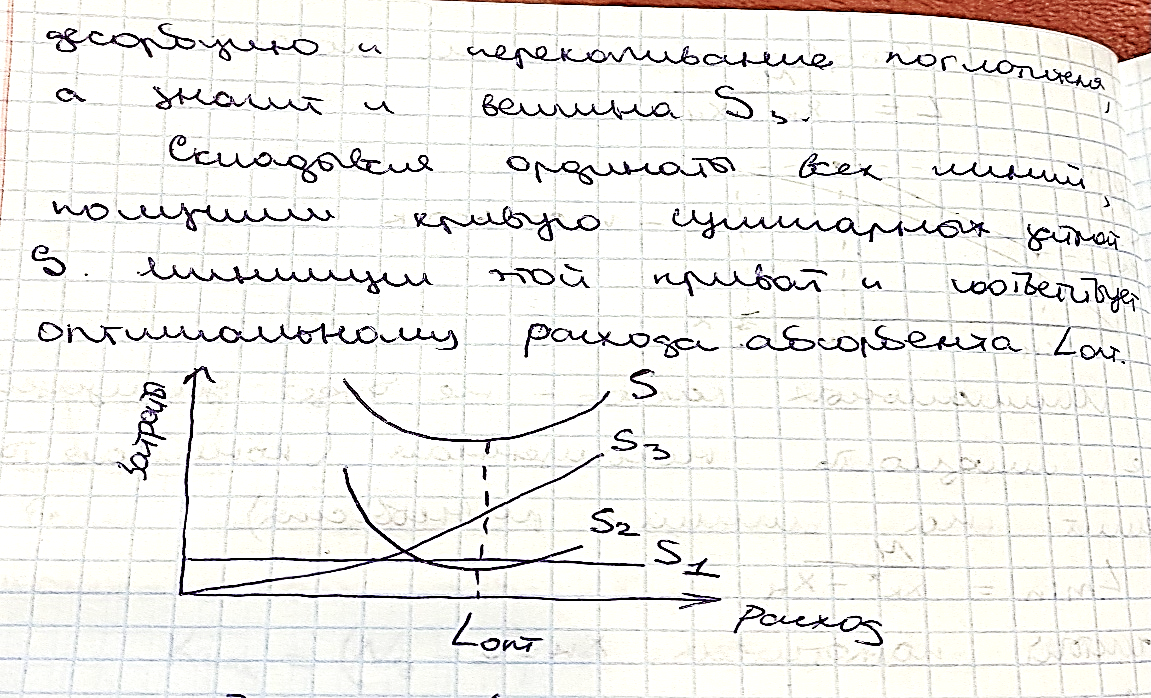

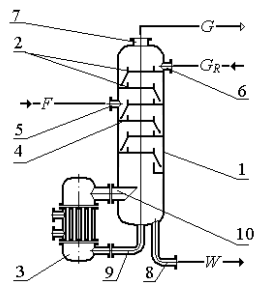

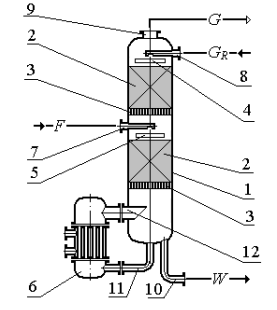

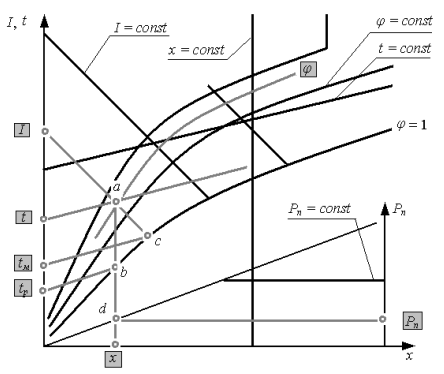

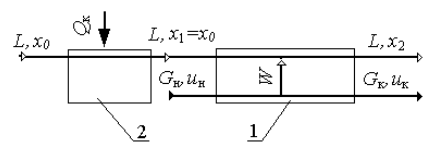

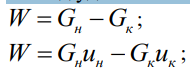

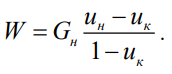

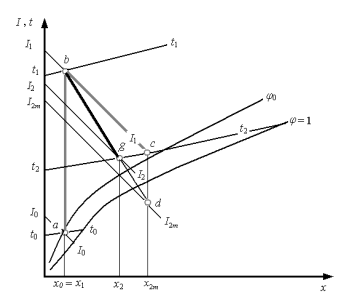

Провальные тарелки 1 – корпус; 2 – тарелки. Штуцера: 3 – для входа газовой смеси; 4 – для выхода газовой смеси; 5 – для входа абсорбента; 6 – для выхода абсорбента При работе сверху на тарелку поступает жидкость, а снизу – газ. При накоплении жидкости давление газо-жидкостного столба становится больше собственного гидравлического сопротивления тарелки, и вследствие этого через одни и те же отверстия попеременно проходят газ и жидкость. При увеличении расхода газа через тарелку на ней создается более высокий столб газожидкостной смеси. При некоторой критической скорости происходит захлебывание тарелки. При этом жидкость начинает перебрасываться газовым потоком с ниже лежащей тарелки на выше расположенную, и аппарат теряет работоспособность. +: их чрезвычайная простота, низкая материалоемкость, малая чувствительность к загрязнениям, сравнительно невысокое гидравлическое сопротивление. -: малая производительность (пропускная способность) по газу, невысокая эффективность массобмена из-за низкой скорости газа, узкий диапазон устойчивой работы. Тарелки с переливными устройствами Тарелки с переливными устройствами имеют специальные каналы для перетока жидкости с вышележащей тарелки на нижележащую. Устройство аппарата с тарелками с переливными устройствами и схема движения жидкости и газа через него. В массообменных аппаратах для взаимодействия газа и жидкости чаще всего используются два типа переливных устройств: сегментные и трубчатые. Сегментные переливные устройства обладают большей пропускной способностью по жидкости по сравнению с трубчатыми Тарелки с переливными устройствами можно разделить нам две основных группы: барботажные (пенные) и прямоточные струйные. Из барботажных наиболее распространены ситчатая, колпачковая и клапанная тарелки. 42. Основные типы тарелок п  ровальная тарелка 1 – корпус аппарата; 2 – основание тарелки; 3 – отверстия. Исполнение отверстий в тарелках: а – дырчатой; б – решетчатой ровальная тарелка 1 – корпус аппарата; 2 – основание тарелки; 3 – отверстия. Исполнение отверстий в тарелках: а – дырчатой; б – решетчатойДостоинства провальных тарелок: простота, низкая материалоемкость, малая чувствительность к загрязнениям, невысокое гидравлическое сопротивление. Недостатки: малая производительность по газу, невысокая эффективность массобмена, узкий диапазон устойчивой работы.  ситчатая тарелка 1 – корпус; 2 – основание; 3 – сливной лист; 4 и 5 – сливной и переливной пороги; 6 – отверстия Ситчатые тарелки просты, имеют малую материалоемкость и невысокое сопротивление. Они чувствительны к загрязнениям, у них небольшой диапазон устойчивой работы.  Колпачковая тарелка 1 – корпус; 2 – основание тарелки; 3 – сливной лист; 4 – сливной порог; 5 – переливной порог; 6 – колпачок; 7 – патрубок для прохода газа; 8 – прорези Д  остоинства колпачковой тарелки: более широкий по сравнению с ситчатой диапазон устойчивой работы; пригодность для работы с загрязненными и коррозионно активными средами. Недостатки ее: сложнее, дороже, более материалоемкая, чем ситчатая; высокое гидравлическое сопротивление. остоинства колпачковой тарелки: более широкий по сравнению с ситчатой диапазон устойчивой работы; пригодность для работы с загрязненными и коррозионно активными средами. Недостатки ее: сложнее, дороже, более материалоемкая, чем ситчатая; высокое гидравлическое сопротивление.клапанными тарелками 1 – корпус; 2 – основание; 3 – сливной лист; 4 и 5 – сливной и переливной пороги; 6 – клапан; 7 – отверстие; 8 –лапки; а и б – клапан в положениях « закрыто» и «полностью открыто 43. Пленочные трубчатые абсорберы Конструкция пленочного трубчатого абсорбера схожа с конструкцией одноходового по трубному пространству вертикального кожухотрубчатого теплообменника. Трубное пространство данного аппарата используется для проведения абсорбции. Абсорбент и разделяемая газовая поступают для взаимодействия в его трубное пространство. При этом жидкость движется в виде пленки по внутренней поверхности труб. Межтрубное пространство используется для прохода хладагента, который, нагреваюсь, отводит из зоны взаимодействия фаз выделяющееся при абсорбции тепло.  1 – корпус; 2 – трубные решетки; 3 – трубы; 4 – нижняя крышка; 5 – верхняя крышка; 6 – патрубок; 7 – кольцевой зазор. Штуцера: 8 – для входа газовой смеси; 9 – для выхода газовой смеси; 10 – для входа абсорбента; 11 – для выхода абсорбента; 12 – для входа хладагента; 13 – для выхода хладагента В нем газовая смесь движется внутри труб 3 снизу вверх, а абсорбент – сверху вниз под действием силы тяжести. Удельная поверхность массообмена в трубчатых пленочных абсорберах не очень большая. Поэтому эти аппараты применяются для абсорбции хорошо растворимых газов из смесей с высоким начальным содержанием абсорбата. Такие процессы характеризуются большим выделением тепла. Достоинства трубчатых пленочных абсорберов: невысокое гидравлическое сопротивление, хороший отвод тепла. Основными недостатками их являются трудность четкого распределения жидкости по трубам и необходимость работы с абсорбентами, не содержащими механических включений. 44. Общие сведения о перегонке и ректификации. Равновесие в системе пар – жидкость. Перегонка – разделение гомогенных жидких смесей, компоненты которых отличаются температурой кипения, осуществляемый путем частичного испарения исходной смеси с последующей конденсацией полученного пара. Продукт, полученный из пара и обогащенный низкокипящим компонентом (НК) – дистиллят. Не испаренная жидкость – кубовый остаток, обогащена высококипящим компонентом (ВК). Ректификация – разделение гомогенных жидких смесей, компоненты которых отличаются температурой кипения, за счет многократного (непрерывного) противоточного взаимодействия неравновесных жидкой и паровой фаз. x – молярная доля НК в жидкой фазе, кмоль/кмоль; y – молярная доля НК в паровой фазе, кмоль/кмоль. Равновесие: Для бинарных смесей в системе пар – жидкость по правилу фаз Гиббса число степеней свободы С = 2. Это значит, что при постоянном давлении в условиях равновесия для этой системы однозначно будут связаны между собой температура и составы жидкой и паровой фаз. При постоянном давлении данные по равновесию могут быть описаны x – y -диаграммой и t – x – y -диаграммой.   45. Виды перегонки. Простая фракционная перегонка. Материальный баланс простой перегонки. Перегонка – разделение гомогенных жидких смесей, компоненты которых отличаются температурой кипения, осуществляемый путем частичного испарения исходной смеси с последующей конденсацией полученного пара. Простая фракционная перегонка применяется на стадии первичной переработки легко разделяемых смесей. Основной аппарат установки – перегонный куб 1 (емкость с устройством для нагрева). Куб 1 соединен паропроводом с конденсатором 2. Установка периодического действия. В куб 1 загружают исходную смесь, ее подогревают и кипятят. Полученный пар, обогащенный НК, направляют в конденсатор 2. Из конденсатора 2 жидкость поочередно сливают в сборники 3 – 5. После истощения исходной смеси подачу теплоносителя в куб прекращают, и из него сливают остаток. При работе получают фракции дистиллята с уменьшающейся долей НК.  Схема установки простой фракционной перегонки 1-перегонный куб; 2-конденсатор; 3,4,5-сборники; 6 – вентили Среднее содержание НК в дистилляте, D.ср x , кмоль/кмоль:  Перегонка эффективна при большой относительной летучести компонентов исходной смеси, применима при невысоких требованиях к чистоте продуктов разделения. Кроме простой перегонки используют многократную и др. ее виды 46. Установка непрерывной ректификации бинарной смеси. Материальный баланс ректификационной установки.  1 – ректификационная колонна; 2 – испаритель; 3 – дефлегматор; 4 –делитель флегмы; 5 – подогреватель исходной смеси; 6 – холодильник дистиллята; 7 – холодильник кубового остатка; 8 –11 – насосы; 12 – тарелка питания Обозначение потоков: F – исходная смесь (питание); G – пары флегмы и дистиллята; GR – флегма; D – дистиллят; W – кубовый остаток; п – греющий пар; к – конденсат греющего пара; в – охлаждающая вода (подача); во – отработанная охлаждающая вода Главным аппаратом установки является ректификационная колонна 1. Работает установка следующим образом. Исходная смесь подается насосом 8 в подогреватель 5, в котором она подогревается до температуры, близкой к температуре кипения. Затем исходная смесь поступает ректификационную колонну 1 в ее среднюю часть на тарелку питания 12. Тарелка питания делит так называемую полную ректификационную колонну на две части: верхнюю укрепляющую и нижнюю исчерпывающую. В результате испарения жидкости, стекающей в куб колонны и попадающей в испаритель 2, образуется поток пара. Пар разделяемой смеси движется вверх по колонне, взаимодействуя с движущейся вниз жидкостью. Жидкость имеет меньшую температуру, чем контактирующий с ней пар. Вследствие этого пар частично конденсируется, а жидкость – частично испаряется. Конденсируется преимущественно ВК, а испаряется – НК. Пар выходящий из верхней части колонны обогащен НК, а жидкость, собирающаяся в кубе колонны – ВК. Пар поступает в конденсатор, называемый дефлегматором 3, и конденсируется. Конденсат из дефлегматора сливается в делитель флегмы 4. Из делителя флегмы часть жидкости откачивается насосом 11 в виде готового продукта разделения – дистиллята. Другая часть жидкости насосом 10 подается на верхнюю тарелку колонны 1 для обеспечения орошения ее укрепляющей части. Эта жидкость называется флегмой и имеет одинаковый с дистиллятом состав. За счет подачи флегмы в колонну сдвигается равновесие, увеличивается движущая сила процесса и смесь более четко разделяется. Часть жидкости, обогащенной ВК, в виде кубового остатка, насосом 9 откачивается из колонны 1. Мат.баланс: Для ректификационной установки в целом уравнение материального баланса по исходному продукту и продуктам разделения имеет вид: F = D + W По потокам НК:  Уравнение материального баланса для делителя флегмы:  Флегмовое число R – это отношение расхода флегмы к расходу дистиллята:  Число питания f – это отношение молярного расхода исходной смеси к молярному расходу дистиллята:  F, W, D, G_R , G– молярные расходы исходной смеси, кубового остатка, дистиллята, флегмы и паров флегмы и дистиллята соответственно, кмоль/с; XF, XW, XD– молярная доля НК в исходной смеси, кубовом остатке и дистилляте соответственно, кмоль/кмоль. 47. Уравнения рабочих линий ректификационной колонны. При выводе уравнений рабочих линий принимают: - взаимодействующие компоненты –идеальные жидкости, и; - составы пара W y и жидкости W x в испарителе равны; - смесь и флегма поступают в колонну жидкими при температурах их кипения; - теплота смешения компонентов равна нулю, процесс протекает без теплообмена с окружающей средой. Для укрепляющей и исчерпывающей частей колонны получают уравнения рабочих линий этих частей аппарата:   где xн и хв – текущие молярные доли НК в жидкости в исчерпывающей и укрепляющей частях колонны, кмоль/кмоль; ун и ув – текущие молярные доли НК в паре в исчерпывающей и укрепляющей частях колонны, кмоль/кмоль. Рабочие линии на x – y -диаграмме – отрезки прямых с общей точкой F x (ввод питания)   48. Основы тепловых расчетов ректификационной установки.  Тепло поступает в колонну из испарителя Qи , с исходной смесью QF и флегмой QR , а отводится с парами флегмы и дистиллята QRD , с кубовым остатком QW и в виде потерь в окружающую среду Qпот . Отсюда  где MD , MW и MF – молярные массы дистиллята, кубового остатка и исходной смеси, кг/кмоль; Dc , Wc и Fc – теплоемкости флегмы (дистиллята), кубового остатка и исходной смеси, Дж/(кг·град); Dt , Wt и Ft – температуры флегмы, кипения кубового остатка и исходной смеси, ºС; r – удельная теплота испарения дистиллята, Дж/кг Тепловую мощность дефлегматора Qд определяют 49. Расчет минимального и технико-экономическое обоснование оптимального флегмовых чисел   50. Конструкции ректификационных колонн и некоторые особенности ректификационных установок. Основными типами ректификационных колонн являются тарельчатые и насадочные. В отдельных случаях применяются пленочные и роторные ректификационные аппараты. Насадочные и тарельчатые ректификационные колонны конструктивно схожи с насадочными и тарельчатыми абсорберами. Ректификационные колонны отличаются от абсорбционных числом и назначением основных технологических штуцеров.  – Тарельчатая ректификационная колонна 1 – корпус; 2 – тарелки; 3 – испаритель; 4 – тарелка питания. Штуцера: 5 – подачи питания; 6 – подачи флегмы; 7 – выхода паров флегмы и дистиллята; 8 – выхода остатка; 9 – выхода остатка в испаритель; 10 – входа паро-жидкостной смеси из испарителя – Тарельчатая ректификационная колонна 1 – корпус; 2 – тарелки; 3 – испаритель; 4 – тарелка питания. Штуцера: 5 – подачи питания; 6 – подачи флегмы; 7 – выхода паров флегмы и дистиллята; 8 – выхода остатка; 9 – выхода остатка в испаритель; 10 – входа паро-жидкостной смеси из испарителяВ днище куба ректификационных колонн врезаны штуцера для выхода кубового остатка как готового продукта и для его выхода в испаритель. В верхней части куба имеется штуцер для входа паро-жидкостной смеси из испарителя. В крышке колонны выполнен штуцер для выхода паров флегмы и дистиллята Н  асадочная ректификационная колонна 1 – корпус; 2 – насадка; 3 – опорно-распределительые решетки; 4 – распределительная тарелка; 5 – перераспределительная тарелка; 6 – испаритель. Штуцера: 7 – подачи питания; 8 – подачи флегмы; 9 – выхода паров флегмы и дистиллята; 10 – выхода остатка; 11 – выхода остатка в испаритель; 12 – входа паро-жидкостной смеси из испарителя асадочная ректификационная колонна 1 – корпус; 2 – насадка; 3 – опорно-распределительые решетки; 4 – распределительная тарелка; 5 – перераспределительная тарелка; 6 – испаритель. Штуцера: 7 – подачи питания; 8 – подачи флегмы; 9 – выхода паров флегмы и дистиллята; 10 – выхода остатка; 11 – выхода остатка в испаритель; 12 – входа паро-жидкостной смеси из испарителя51. Порядок расчета ректификационной колонны и установки Расчеты и действия, необходимые для выполнения расчетов производят в следующей последовательности: - составляют уравнения материального баланса и рассчитывают недостающие расходы продуктов; - устанавливают режим работы ректификационной колонны по давлению и в соответствии с принятым давлением определяют условия равновесия разделяемой смеси; - рассчитывают минимальное и рабочее флегмовые числа; - получают уравнения рабочих линий колонны и строят эти линии на x – y -диаграмме; - устанавливают распределение концентраций НК в фазах, а также распределение расходов фаз и температур по высоте колонны; - проводят выбор конструкции контактных устройств колонны и расчеты рабочей скорости пара в ней; - рассчитывают диаметр колонны; - определяют кинетические характеристики процесса в аппарате (КПД тарелок, число теоретических и действительных тарелок, движущие силы процесса в жидкой и паровой фазах, коэффициенты массоотдачи и массопередачи и т.п. в зависимости от конкретной методики расчета); - используя полученные кинетические характеристики и особенности конструкции колонны, определяют ее высоту; - проводят расчет гидравлического сопротивления колонны; - выполняют необходимые конструктивные расчеты колонны (определение диаметров технологических штуцеров и т.д.); - выполняют тепловые расчеты установки с подбором испарителя, дефлегматора и других теплообменников; - осуществляют расчет и подбор иного вспомогательного оборудования установки (насосов, трубопроводов ит.д.). 52. Общие сведения о процессе сушки. Формы связи влаги с материалом. Обоснование метода удаления влаги. Удаление влаги из твердых материалов называют сушкой. Влагу удаляют механическими и термическими способами. Механические способы (отжим, промокание и др.) применяют для предварительного удаления влаги. Термическая сушка – удаление влаги из твердого материала за счет ее испарения и перехода пара в газовую фазу при подводе тепла. Термическая сушка бывает естественной (на открытом воздухе) и искусственной (в сушилках). В промышленности преобладает искусственная сушка. По способу подвода тепла к материалу термическую сушку делят на: конвективную; контактную; радиационную (ИК-излучение); диэлектрическую (нагрев материала происходит за счет преобразования энергии электромагнитных волн в тепловую); сублимационную. Влагу в твердом материале делят на несвязанную и связанную. Влага связывают с материалом механические, физикохимические и химические силы. Влага, имеющая с материалом физико-химические и химические связи, – связанная. Несвязанная влага (свободная, поверхностная) связана с материалом механическими силами поверхностного натяжения Основную часть макрокапиллярной влаги можно удалить механическими методами. Они применимы, если допускается механически воздействовать на материал. Для удаления микрокапиллярной влаги необходим большой расход механической энергии, и ее следует удалять термической сушкой. Химическая влага образует химические соединения с молекулами материала. Она удаляется при проведении химических реакций и термическим разложением при прокаливании. 53. Конвективная сушка. Параметры влажного воздуха Газ, взаимодействующий при термической сушке с высушиваемым материалом, называют сушильным агентом (СА). При конвективной сушке СА передает материалу тепло (теплоноситель) и отводит от материала пары влаги (влагоноситель). При прочих методах сушки СА является только влагоносителем. СА – смесь газа и пара. Основные параметры системы воздух – водяной пар (влажного воздуха): собственная температура t , ºС; температуры точки росы и мокрого термометра; влагосодержание; относительная влажность ; давление P , Па, Относительная влажность – отношение массы водяного пара в 1 м3 влажного воздуха к массе этого пара в 1 м3 влажного воздуха в состоянии насыщения  Влагосодержание воздуха x , кг/кг, – масса паров влаги в 1 кг абсолютно сухого воздуха. Энтальпия влажного воздуха I , кДж/кг, приводится на 1 кг абсолютно сухого воздуха при учете энергия содержащегося в нем пара Температура точки росы – температура, при которой влажный воздух достигает насыщения, охлаждаясь и не изменяя при этом свой состав.  Диаграмма Рамзина 54.Материальный и тепловой балансы сушилки. Понятие о теоретической и действительной сушилке.  К составлению материального баланса сушилки 1 – сушилка; 2 – калорифер Gн , Gк и W – расходы исходного материала, высушенного материала и влаги, удаляемой из материала в сушилке, кг/с; uн и uк – начальная и конечная влажность материала в расчете на его общую массу, кг влаги/кг влажного материала. Расход удаляемой влаги:   Материальный баланс также представляют через расход абсолютно сухого материала G , кг/с, и влажность его в расчете на массу в абсолютно сухом состоянии U , кг влаги/кг сухого материала. Значения u и U связаны  Массовый расход СА через сушилку L  Массовые расходы СА на входе и на выходе L1 и L2 Расход тепла на сушку при простом сушильном варианте (его расход во внешнем калорифере) Qк Вт Теоретическая сушилка – это сушилка, которая не имеет потерь тепла в окружающую среду и внутренних источников тепловой энергии. Энтальпия СА в теоретической остается постоянной. . Рабочая линия СА в теоретической сушилке – отрезок прямой bc, совпадающий с линией I1=const.  |