1. Основные показатели выбора материала Виды связей в кристаллах. Молек., ион., мет., ков

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

88%-металлы, остальное - неметаллы. По составу Черные(железо и его сплавы) и цветные Металл - светлое тело,которое ковать можно. Алюминий (имеет серебрист. блеск, не обладает полиморфизмом, решетка ГЦК, плотность=2,7 г/см3, темпер. плавления = 660С. Алюминий обладает высокой теплопроводностью, электропроводностью, Высокой пластичностью, коррозионной стойкостью) Примеси ухудшают свойства. Из-за низкой прочности используют преимущественно для ненагруженных деталей, когда от материала требуется только легкость и пластичность. применение(делают фольгу, емкости для перевозки нефти, проектора. Алюминий хорошо обрабатывается давлением, хорошо сваривается, но плохо обрабатывается резанием. Сплавы алюминия обл. малой плотностью и мех. свойствами. Легирующие элементы - медь, цинк, магний, марганец. Сплавы алюминия 1. деформированные алюминивые сплавы неупрочняченные термической обработкой Al+Mg . Эти сплавы отличаются высокой пластичностью и высокой коррозионной стойкостью AMG AMR2 (2 % марганца) AMR (1.5% марганца) 2. дефформированные алюминивые сплавы упрочненные термической обработкой А)дуралюминий прочные короззионно-стойкие сплавы,на на границах зерен возможно межкристаллич.коррозия,поэтому для защиты поверхность дислокации лакируют чистым алюминием. Маркируются D1,D16,D18 Б)литейные алюминивые сплавы к ним относят силумины алюминий + кремний, обладает высокой жидкой тягучестью, малой усадкой , обеспечив. хорошую герметичность.АК12(12%КРЕМНИЯ) В)гранулированные алюминивые сплавы сплавы, представляющий собой гранулы, кот. отливаются со сверхвысокой степенью кристаллизации. Имеют зернистую стр-ру. Г)САП спеченная алюминивая пудра состоит из алюминий +22% оксидная пленка, полученная спеканием порошка. Частицы пленки явл. упрочнителем. Повышают стойкось к окислению при повыш. тепературе. 29. Цветные металлы и их сплавы. Медь. Медь – металл красновато-розового цвета, имеет решетку ГЦК; Тпл=1083°С, обладает хорошей технологичностью, легко прокатывается в листы. Сu легко полируется, хорошо паяется и сваривается. У Сu высокая теплопроводность, электропроводность, коррозионная стойкость в морской воде, щёлочи. Различают следующие марки Сu: М00(содержит чистый Сu- 99,99%), М0(Сu-99,97%), М1(Сu-99,9%). Отрицательные св-ва:

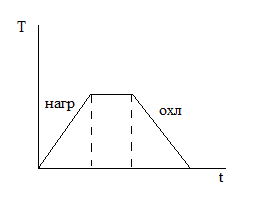

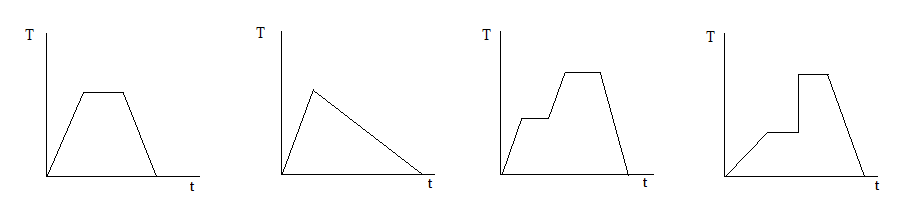

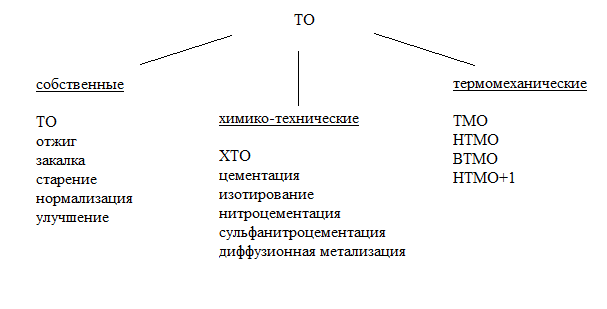

Эти св-ва улучшаются при добавлении в Сu легирующих элементов, в итоге получаются медные сплавы. Легирующие элементы: Zn, Sn(олово), Al, Si, Mn. По химическому составу медные сплавы делятся на латунь и бронзы. Латунь – сплав Cu только с Zn. Марки Л68(68%Сu). Cu + Zn – твердый раствор (предел 39%), при повышении образуются электронные соединения CuZn. Примеси повышают твердость. Бронза – сплавы Сu со всеми элементами кроме Zn. БрAl94(Al-9%, Fe-4%). Различают бронзы – из них делают сложные фасонные детали. Кремневые бронзы – содержат до 3% кремния, получается твердая бронза, хорошо обрабатывается давлением. Берилловая бронза характеризуется высокими пределами упругости, высокой твердостью, коррозионной стойкостью, стр-ра – твердый раствор бериллия в меди, из них делают детали отвесного назначения. 30. Классификация видов термической обработки. ТО – технологический процесс состоящий из нагрева, выдержки, охлаждения материала по определенному режиму. Цель: изменить стр-ру и св-ва в заданном направлении. Применяется: как промежуточная стадия, для улучшения св-в и как окончательная операция, для предания металлу эксплуатационных св-в. Основные факторы: t°C, время.  Термообработка привязывает к структурным изменениям: Если деталь охлаждается медленно с печью, то проходит процесс вторичной кристаллизации и деталь находится в состоянии близкой к равновесной. Если охлаждается на воздухе, то проходят превращения близкие к равновесной. При быстром охлаждении ( в воде, масле) в металле не успевает пройти диффузионный процесс и металл будет находится в неравновесном состоянии. Классификацию ТО разработал современный ученый Богвар.  31. Теория термич обработки. Отжиг. Виды отжига. Отжиг – ТО, при которой производят нагрев детали до требуемой температуры, выдержка и медленное охлаждение печи. Цель: получить однородную равновесную структуру без остатков напряжения/

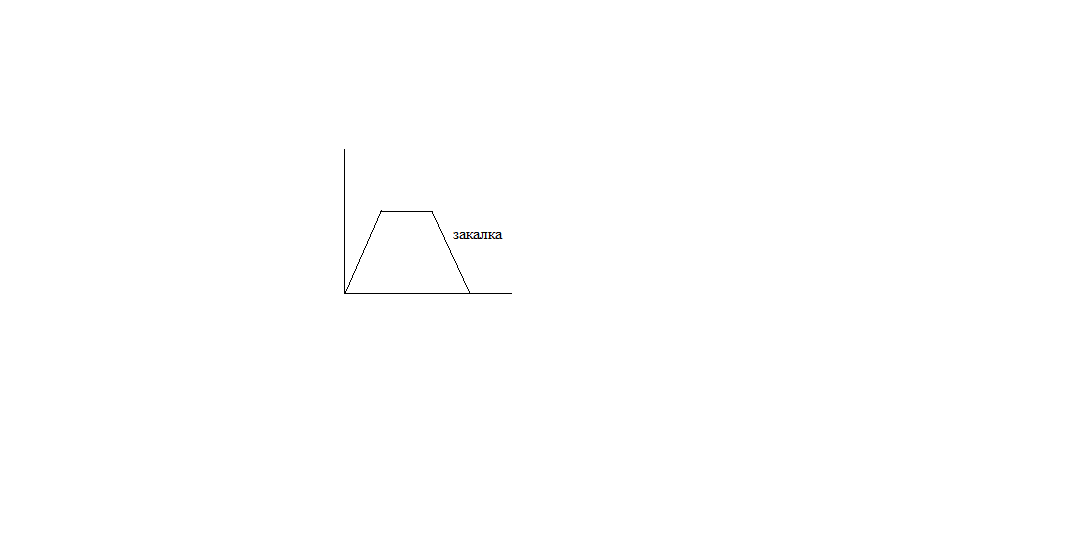

Полный отжиг применяется для эвтектоидных сталей Деталь нагревают, выдерживают до полной перекристаллизации и медленно охлаждают. Образуется мелкое зерно из аустенита, из которого, при охлаждении формируется равномерное мелкозернистое феррито-перлитная структура. Скорость охлаждения зависит от структуры материала (от 30 - 200°С/час). Неполный отжиг отличается от предыдущего тем, что изделие нагревают до более низкой температуры. Используют для улучшения обрабатываемости резания. Позволяет экономить время и уменьшить стоимость. Изотермический используется только для легированных сталей. Улучшает их обрабатываемость. Деталь нагревают, быстро охлаждают до 680°С, выдерживают и медленно охлаждают. Если при проведении отжига охлаждение проводится на воздухе, то отжиг называется нормализацией. 32. Теория терм обработки. Закалка. Виды закалки. ТО – технологический пр-сс сост. из нагрева, выдержки, охлаждения материала по опред. режиму. Цель: изменить стр-ру и св-ва в заданном направлении. Применяется: как промежут. стадия, для улучшения св-в и как оконч. операция, для предания металлу эксплуатационных св-в. Основные факторы: t°C, время. Закалка – ТО, при кот. произв. нагрев деталей выше Т фазовых превращений, выдерживают при этой Т и охлаждают с высокой скоростью. Цель: создать на поверхности детали неравновесную стр-ру, кот. будет иметь высокую прочность и твердость. Закалка может быть: 1) без полиморфного превращения (произв. нагрев и выдержку для получения пересыщенного твердого раствора, кот. фиксируют при быстром охлаждении) 2) с полиморфным превращением (детали нагрев. выше Т фазовых превращений, выдержка и быстрое охлаждение для получения структурно-неравновесного состояния) При охлажд. различают три периода: 1. период пленочного кипения (образуется паровая рубашка, из-за нее скорость охлажд. очень мала) 2. период пузырчатого кипения (паровая рубашка разрушается, скорость охлажд. увеличивается) 3. период конвективного теплообмена (Т детали станов-я меньше, чем Т кипения жидкости, скорость охлажд. резко падает) Прокалываемость – глубина проникнов. закаленной зоны (не сквозная), что обусловлено тем, что при закалке деталь охлажд. быстрее с поверх-ти и меньше в сердцевине.  Закалочные среды: - вода - минер. масла - водные растворы моющих средств На прокалыв. влияют: -хим. состав -характ. зак. среды - Т детали - Т жидкости - объем жидкости Для уменьшения внутреннего напряжения применяют закалку в 2 жидкостях: сначала в воде до 400С, затем охлажд. в масле. 33. Теория терм обработки. Отпуск. Виды отпуска. ТО – технологич. процесс состоящий из нагрева, выдержки, охлаждения материала по определенному режиму. Цель: изменить структуру и свойства в заданном направлении. Применяется: как промежуточная стадия, для улучшения свойств и как окончательная операция, для предания металлу эксплуатационных свойств. Основные факторы: t°C, время. Отпуск – заключ. стадия ТО, кот. произв. после закалки. Между отпуском и отжигом много общего, но отжиг отдельный вид ТО, а отпуск – вторичная операция после закалки. Различают: 1. низкий (до 200С) Цель: снизить внутр. напряж., уменьшить хрупкость, но сохр. твердость использ. при получ. инструментов (режущего/измерительного) 2. средний (до 450С) Цель: снизить твердость при увеличении предела упругости, улучшается сопротивляемость ударов нагрузки. 3. высокий(до 650С) Цель: достижение оптимального сочетания всех механич. св-в, используют для деталей, работающ. под воздействием высокого напряжения. 34.Теория термической обработки. Нормализация. Улучшение. Старение. ТО – технологический процесс состоящий из нагрева, выдержки, охлаждения материала по определенному режиму. Цель: изменить структуру и свойства в заданном направлении. Применяется: как промежуточная стадия, для улучшения свойств и как окончательная операция, для предания металлу эксплуатационных свойств. Основные факторы: t°C, время. Улучшение – сочетание закалки с высоким отпуском. Старение – самопроизвольный отпуск, в результате длительн. выдержки при комнатной температуре. Нормализацией называется операция термической обработки, при которой сталь нагревают до аустенитного состояния, выдерживают и охлаждают на воздухе. По сравнению с отжигом она более производительна и экономична. 35. Процессы, происходящие при химико-термической обработке. ХТО – процесс, кот. сочетает в себе поверхн. насыщение хим. элементов при высокой Т. Цель: изменить хим. состав, микроструктуру и св-ва поверхн. слоя, а также повысить твердость, износостойкость и коррозионную стойкость. Насыщение поверхн. слоя происходит при нагреве детали до опред. температуры в среде, кот. выдел. насыщ. хим. элемент в активном состоянии. Среда может быть: газообразной, жидкой, твердой. ХТО не зависит от формы детали и обеспечивает равномерный упрочненный слой по всей поверхности. В основе ХТО лежат 3 процесса: 1. диссоциация (выделение насыщающего элемента в активном состоянии в результате разложения исходных веществ) 2. адсорбция (поглощение, захват в поверх. металла свободных атомов насыщ. элемента) 3. диффузия (проникновение насыщ. элемента в глубь металла) 36.Теория хим-термической обработки. Цементация Термическая обработка – технологический процесс состоящий из нагрева , выдержки и охлаждения материала по определенному режиму. Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки. ЦЕМЕНТА́ЦИЯ стали, химико-термическая обработка — диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. Цементации подвергают стали с низким содержанием углерода (до 0,25 %). Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины. Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм). Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %). Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью. 37. Теория хим-термич обработки. Азотирование. Термическая обработка – технологический процесс состоящий из нагрева , выдержки и охлаждения материала по определенному режиму. Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки. Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции: 2NH3>2N+3H2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия. Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий. Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью. 38. Теория химико-термической обработки. Нитроцементация, Сульфанитроцементация. Термическая обработка – технологический процесс состоящий из нагрева, выдержки и охлаждения материала по определенному режиму. Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки. Нитроцементация-разновидность химико-термической обработки стали или чугуна, заключающаяся в диффуз. насыщении из газовой среды поверхности металла азотом и углеродом при 500 - 700 °С (низкотемпературная Н.) или при840 - 930 °С (высокотемпературная Н.). По строению и св-вам образующийся при Н. диффуз. слой (0,25 - 1,5мм) сходен с цианиров. слоем (см. Цитирование). Н. повышает износостойкость, усталостную и контактнуюпрочность металла, а в ряде случаев и его корроз.- стойкость. Применяется для увеличения надёжностидеталей машин. Цель сульфонитроцементирования состоит во внедрении сульфидов в азотированный слой, однако при сульфо-нитроцементации получается более высокая по сравнению с азотированием износостойкость. Сульфонитроцементация может проводиться в газовой среде или в ваннах. В первом случае к аммиаку добавляют, например, сероводород или метилтиоцианат. Во втором случае в ванны для низкотемпературной нитроцементации добавляют NaCNS, Na2S03, Na2S04 или Na2S. В зависимости от состава ванн изменяется строение слоя, причем в результате образования сульфидного слоя или внедрения сульфидов в карбонитриды изделия приобретают особые свойства приработки или высокую релаксационную способность при нагружениях чуть выше предела упругости. Эти методы обработки могут быть применены почти ко всем сталям, включая быстрорежущие и нержавеющие. |