1. Основные показатели выбора материала Виды связей в кристаллах. Молек., ион., мет., ков

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

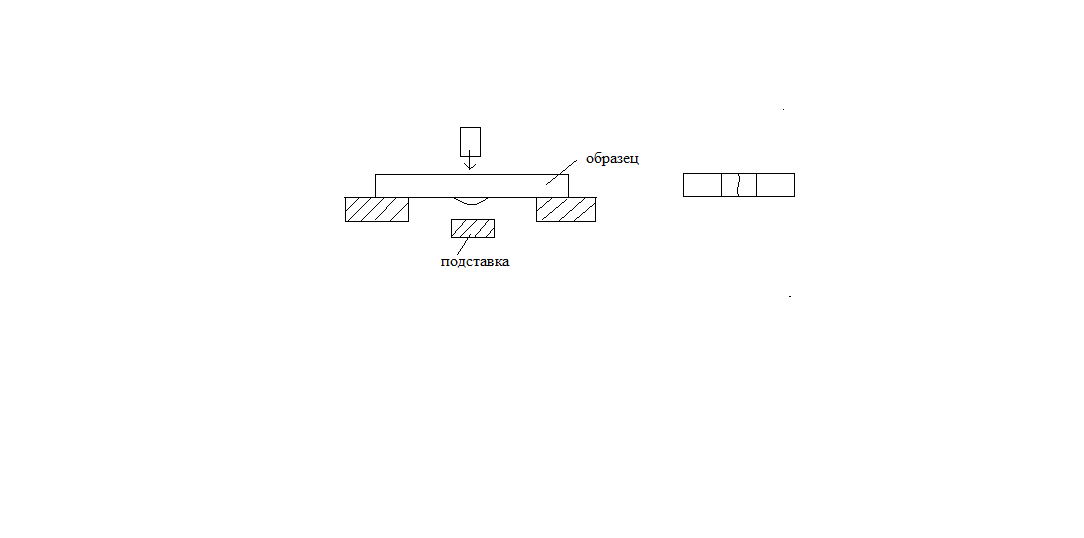

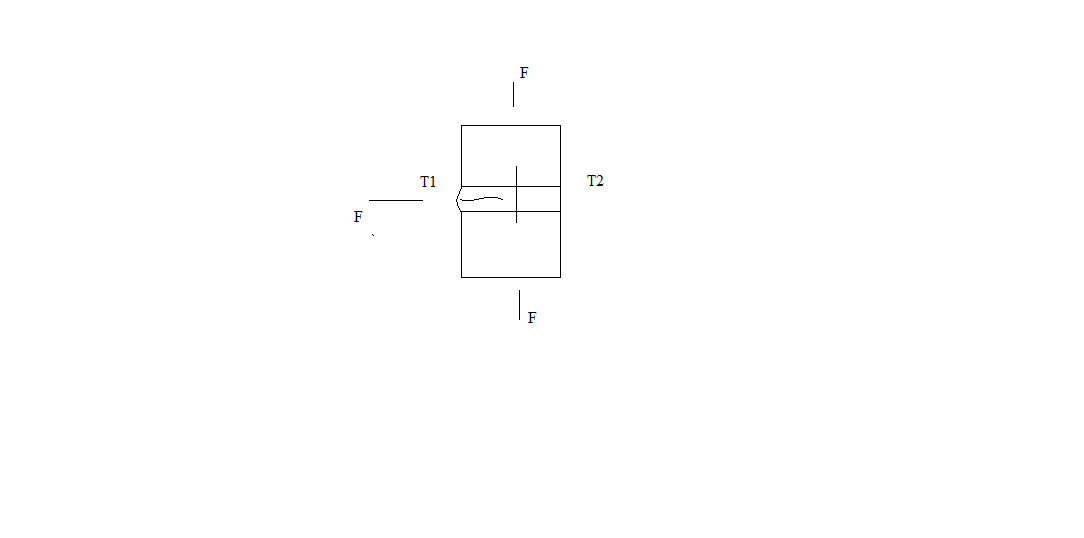

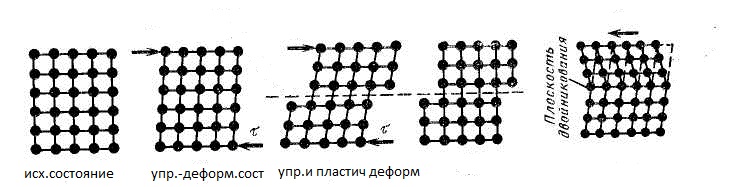

Чем ↑ твердость поверхности, тем ↓ опастность усталочного разрушения Направление роста трещины зависит от хар-ра нагружения. Если нагрузка растяжение-сжатие, то трещина развивается под углом 90. По направлению растяжения ,если при кручении - под углом 45град. колебаниями t. Испытания на ползучесть Многие детали работают под нагрузкой длит. время при опред. температуре. Напряжение упруг.<Напряжение<напряжен.текуч. Такая деформация наз. ползучестью. При деформации нагретого металла в нем развиваются 2 противоположн. процесса 1 упрочнение за счет наклепа 2 разупрочнение за счет нагрева Если преобладает 2 процесса, то в Ме начинают развиваться разупрочняющие диффузионные процессы, кот. способствуют ползучести. При ↓ температурах ползучесть развивается за счет движения дислокаций, при  - за счет диффузий. - за счет диффузий.Предел ползучести Предмет помещ. в печь, нагревают до опред. температуры и приклад. опред. нагрузку. Измеряют деформацию и строят кривые ползучести 4 участка  ОА соответ. упругой и пластичной деформации, кот. возникает в первый момент приложения нагрузки АВ участок, не установившееся ползучестью. Ме деформируется с неравномерной скоростью ВС участок установленной ползучести, постоянная скорость СД ускоренная деформация с образование шейки ПРЕДЕЛ ПОЛЗУЧЕСТИ - напряжения, кот. вызывает заданную суммарную деформацию за опред. время при опред. температуре  Предел ползучести при деформации 1% за 1000ч. Нагрузки при t=400 составит 350МПа.! 11.Трибологические испытания - на износ. Изнашивание – пр-с постепенного изменения размера, формы, состояния образца в пр-се трения. Износ – р-т изнашивания в виде колич. оценки Износостойкоть - способность материала сопротивляться изнашиванию. Этапы испытания: 1.обычные лаб.испытания (учитывают, что между твердостью и изностойкостью сущ. прямая зависимость) 2.испытание материала на износ на лаб.установке 3.испытания,опред.фактический износ детали в условиях ,которые близки к эксплуатации 4.эксплуатационные(натурные испытания деталей) Изнашивание зависит от нагрузки, температуры, свойств материала, от окруж.среды. 3 стадии износа 1.взаимодействие поверхностей 2.изменение в поверхостных слоях 3.повреждение поверхности Взаимодействие 1.механическое - внедрение и зацепление неровностей,что приводит к дефформации или дает разрушению материала 2.молекулярное - проявл.в отщипе пленок с контактирующ.поверхностей и если отщип велик,а сила прикадывается то происходит выравнивание кусков материала. 12.Специальные методы испытаний мех свойств Методы - 1.падающим грузом (провод.на образуах 2 типов, 1 образец Бантелля, в кот. величина изделия с острым надрезом, испытываются при разных температурах, оценку ведут по крит. температуре получения заданной доле вязкого излома. 2 образец-Пелинни, в центре образца делают крупную наплавку, на ней делают надрез, чтобы инициировать хрупкую трещину.  Под образец ставится подставка, затем подает груз при разных температурах, при кот. трещина проходит через все сечения образца (t наз.нулевой пластичностью) 2.испытание взрывом (для оценки крупной прочности при больших скоростях нагружения тепломассы) Для этого используют пластины натур. толщины детали хрупкой наплавкой и надрезом. пластину устанавливают на матриц и на необх.расстоянии над пластиной осуществляют взрыв. Под действием давления расширения газа пластина дефформируется, при вязком механизме присходит выкручивание образца. При тем-ре нулевой пластичночности образец разрушается без выкручивания. 3.испытание на остановке трещины (проводят такие испытания на сварных плитах) в раб. части образец имеет выступ, в кот. просверлено отверстие и сделана небольшая дырка. Сторона с выступом охлаждается мазутом, а противоположная нагревается горелкой. Это создает напряжение и оценивается граница остановки трещины и соответсв. ей температура. Если испытания проводят с постоянной температурой, то оценка ведется по принципу-трещина либо распостраняется, либо не распостраняется.  13. Механич испытания при ↓ температурах При проведении таких испытаний необходимо захолаживание образцов, либо с пом. холодных камер либо криастата и использ. спец. средств. температуры, для этого используют газы -хладагенты.-33,3С (темп. кипения аммиака) Приводят к снижению Углекислый газ -78,5С Кислород -183С Азот -195С Водород -252С Гелий -268,9С При проведедении испытаний -70С применяют твердую угольную кислоту (сухой лед) в смеси с этиловым спиртом. При испытаниях -196С используют азот или его пары, если ниже-водород и гелий. Применение жидкого водорода сопряжено с большой емкостью, т.к он взрывоопасен и пожароопасен. Жидкий гелий безопасен, но очень дорогой, поэтому его нужно собрать, очистить и вторично используют. Для измерения температ. -130С используют жидкостностеклянные термометры. Жидкость-ртуть,спирт. При более низкой-термометры сопративления(термопары) Криастат- устройство для создания низких температ.условий,представляет собой двухстенные ванны из стали или латуни с изоляцией из пенопласта или волокна.Внутри криастата ставится необходимое оборудвание для проведения испытаний. 14.Твердость.Методы определения.Метод Бринеля Твердость - срособность материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях. Способы измерения твердости, различающиеся по хар-ру воздействия наконечника. 1. способ вдавливания (вдавливание наконечника. Характеризует сопративление пластической дефформации) 2.способ царапания (царапание поверхности. Характеризует сопротивление разрушению-для большинства металлов путем среза) 3.способ отскока (ударом или же по отскоку наконечника. Характеризует упругие свойства) Наиб. применение получило измерение твердости вдавливанием. В результате снятия нагрузки остается отпечаток определ. формы только в неб. объеме, а вокруг остается недеформированный металл. Выбор формы, размеров наконечника и величины нагрузки зависит от целей испытания, стуктуры, ожидаемых свойств, размеров образца. Метод измерения твердости по Бринеллю Наконечник - стальной шарик, диметром(2,5;5 или 10 мм),отпечаток-сферический сегмент, измерения-диаметр отпечатка. Твердость по Бринеллю (НВ) - отношение приложенной нагрузки/ к площади сферической поверхности. Диаметр шарика и нагрузку выбирают так,чтобы диаметр отпечатка находился не более чем половина от диаметра шар d=(0,25..0,5)D Обозначение 200НВ 5/750/20-испытания проводили с шариком диаметра 5 мм,с усилием Р=750кгс,продолжительность выдержки испытательного усилия t=20сек..РАСЧЕТНОЕ ЗНАЧЕНИЕ ТВЕРДОСТИ СОСТАВИЛО 200 ЕД. 15.Твердость.Методы.Метод Роквелла Твердость - способность материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях. Способы измерения твердости, различающиеся по характеру воздействия наконечника 1.способ вдавливания (вдавливание наконечника. Характеризует сопративление пластической дефформации) 2.способ царапания (царапание поверхности. Характеризует сопративление разрушению - для большинства металлов путем среза) 3.способ отскока (ударом или же по отскоку наконечника.Характеризует упругие св-ва) Наибольшее применение получило измерение твердоси вдавливанием. В рез-те снятия нагрузки остается отпечаток определ. формы только в неб.объеме, а вокруг остается недеформированный металл. Выбор формы, размеров наконечника и величины нагрузки зависит от целей испытания, структуры, ожидаемых свойств, размеров образца. Метод Роквелла(HR) Накончник - алмазный конус (для твердых металлов), шарик - для мягких металлов. Измерения происхоят в 2 этапа1. Сначала прикладывается предварительн.нагрузкаР0,измеряется предварит. глубина, индикатор погружается на величину h0, далее прикладыв. основная нагрузка Р1, общие усилие составляет (Р+Р1), общая глубина-(h1+h2) Варьирование усилий и вид наконечника позволяет использовать 9 шкал определения тверости(А,В,С и тд) Обозначение 75НRА - 75-указание велечины и А-название шкалы.А использ.для очень твердых материалов,твердых сплавов и для тонких слоев(0,3..0,5 мм) 16.Твердость.Методы.Метод Виккерса Твердость - способность материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях. Способы измерения твердости, различающиеся по характеру воздействия наконечника 1.способ вдавливания(вдавливание наконечника. 1.способ вдавливания (вдавливание наконечника. Характеризует сопративление пластической дефформации) 2.способ царапания (царапание поверхности. Характеризует сопративление разрушению - для большинства металлов путем среза) 3.способ отскока (ударом или же по отскоку наконечника.Характеризует упругие св-ва) Наибольшее применение получило измерение твердоси вдавливанием. В результате снятия нагрузки остается отпечаток определ.формы только в неб.объеме,а вокруг остается недеформированный металл. Выбор формы,размеров наконечника и велечины нагрузки зависит от целей испытания,стуктуры,ожидаемых свойств,размеров образца. Твердость по Виккерсу(НV) Наконечник - алмазная пирамида с углом 136гр., отпечаток-четырехугольник, Измеряем диоганали этого четырехгольника, нах. среднее значение нагрузки площади HV=1.85* (нагрузка/среднее арифметич. значение диоганалей в квадрате) Этот метод применяется для измерения тонких слоев, так как диоганали отпечатка примерно в 7 раз больше глубины, поэтому при небольшой глубине проникновения отпечаток получается точным и образы должны иметь полированную поверхность. Толщина образца должна быть в 1,5 раза больше диоганали отпечатка. 17. Твердость.Методы.Метод Маооса Твердость - срособность материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях. Способы измерения твердости, различающиеся по характеру воздействия наконечника 1.способ вдавливания (вдавливание наконечника. Характеризует сопративление пластической дефформации) 2.способ царапания (царапание поверхности. Характеризует сопративление разрушению - для большинства металлов путем среза) 3.способ отскока (ударом или же по отскоку наконечника.Характеризует упругие св-ва) Наибольшее применение получило измерение твердоси вдавливанием.В результате снятия нагрузки остается отпечаток определ. формы только в неб.объеме, а вокруг остается недеформированный металл. Выбор формы, размеров наконечника и величины нагрузки зависит от целей испытания, стр- ры, ожидаемых свойств, размеров образца. Метод Моосса В нумерологии для относительного определения твердостей пользуются шкалой Мооса. В которой 10 минералов расположены в ряд по степени возрастающей твердости. 1-тальк, 10-алмаз. 2-гипс, 5 апатит. (апатит -стеклом) Определяется след. образом Если материал царапается значит его твердость меньше, чем твердость взятого материала, а если не царапается, то его твердость больше и еще, кристаллы с твердостью меньше 2 царапаются ногем, меньше 5-царапаются перочинным ножем, а больше 7 сами царапают стекло. 18.Виды деформаций. Упругая и пластическая. Механизмы деформаций Деформация - изменение формы и размера образца под действием напряжений. Упругая и пластичная деформация принципиально отличаются одна от другой. В основе пластической дефомации лежит необратимое перемещение один частей криталла относительно других. После снятия нагрузки исчезнет лишь упругая составляющая деформации. Сущ. 2 механизма пластич. деформации 1.механизм скольжения  а - механизм скольжения б - упругая деформация в - упруго-пластическая деформация г - состояние после снятия нагрузки М - скольжения – пр-с скольжения одной части кристалла относительно другой части кристалла по кристаллографич. плоскости - плоскости скольжения. АВ - линия сопротивления сдвига Скольжение осущ. за счет движения дислокаций, но стр-ра сдвинутых частей не изменяется. 2. механизм двойникования Механизм двойникования - осущ. за счет точки путем сдвига, но сдвиг происходит в положении соответствующ. зеркальному отображению несдвинутой части. Двойнокование - точка сопровождается через кристаллы, образ. двойники обычно при ↓ температуре и ↑ скорости приложения нагрузки. АВ - плоскость двойникования. Пластическая деформация явл.т ермоактивирующим процессом, при ↑ температуры пластичность деформации происхоит легче. Изменение формы происходит р-те пластической деформации каждого зерна. Анизантропная деформация - зерна меняют свою форму от округлой до вытянутой. Зерна вытягив. в направлении действующих сил. создается так называемая текстура деформации - закономерная ориентация кристаллов относительно внешних сил. Чем больше деформация, тем больше проявл. текстура. 19.Виды разрушений.Вязкое и хрупкое разрушение. Методы упрочнения материала. Разрушение - заключительная стадия деформированного образца или пр-с разделения образца на части. На атомном уровне - разрыв межатомных связей с образованием новых поверхностей. В зав. от степени пластич. дефформациии различают 2 вида разрушения 1.хрупкое 2.вязкое Хрупкое разрушение - проиходит путем отрыва, когда плоскость разрушения перпендикулярна напряжениям, в данном случае пластическая дефформация отсуствует. Скорость распространения хрупкой трещины с острым углом раскрытия велика. Хрупкое разрушение явл. самопроизвольным процессом требует подвода энергии извне, его наз. катострофическим. Вязкое разрушение - происхоит путем сдвига под действием касательных напряжений. При вязком разрушении материал претерпевает упругую и пластическую деформацию. Вязкое разрушение обусловлено малой скоростью развития трещины и требует постоянного подвод энергии извне. Большинству материалов присущи вязкое и хрупкое разрушение, но говорят о преобладающем. По внешнему виду излома можно определит вид разрушения материала. Если излом имеет блестящую повернохность и ручьистый узор под микроскопом, то механизм разрушения - хрупкий. Если излом матовый, волокнистый по стр-ре без металлического блеска и имеет чашечное строение, то разрушение вязкое. С точки зрения микростуктуры: 1. транскристаллистное (трещинараспостран. по всем зернам при ↓ темпер.) 2. интеркристалитное (по границе зерна) Факторы, влиящие на характер разрушения 1.внешние (температура,скорость нагружения,размер образца) 2.внутренние (тип кристаллич. решетки, хим.сотав, стуктура и размер зерна) Методы упрочнения материала(повышение прочности) 1.получение кристаллов без дислокации 2.получение кристаллов с большими числами дислокаций, кот. возд. друг на друга, мешают друг другу перемещаться, взаимоуничтожаюся и тд. 20.Тепловые свойства материала (теплоемкость, теплопроводность,ТКЛР,термостойкость и тд) Осн св-ва Нагревостойкость - способность материала выдерживать ↑ температуры без нарушения св-в и разрушения. Холодостойкость - способность материала выдерживать ↓ температуры от -60С и ниже Теплоемкость - количество теплоты, необходимое для нагревания вещества на 1 С Тепловое старение - постепенное нарушение свойств при длительном воздействии ↑ температур Все твердые тела проводят тепло 3 вида передачи тепла 1.излучение - все тела излучают энергию. это может быть термическое явление(тепловое излучение) и люминисценция,которая имеет нетермическое происхождение. 2.конвекция - прямая передача тепла, связанная с движением жидкостей и газов. 3.теплопроводность - передача тепла вследствии взаимодействия атомов и молекул в-ва, передача тепла от более нагретых к менее нагретым. ТКЛР - характеризуют измерение размеров при изменении температуры ТКЛУ - модуля упругости характеризует изменение модуля упругости при изменении t. Сплавы железа с никелем(Fe-Ni)-инвар Инвар - сплав, содержащий 36% никеля, имеет значение ТКЛР близкое к нулю. В любых твердых металлах при нагреве происходит уменьшение модуля упругости, для инвара ТКМУ растет или остается неизменным при изменении температуры Сплавы, ТКМУ кот. не зависит от температуры -элинвары. Термочувствительность - способность материала изгибаться при изменении температуры. Это св-во используются для приготовления термобиметаллов - 2 слоя стали с разным тепловым расширением соединяют путем прокатки . 21.Хим стойкость. Виды коррозии. Оценка кор. стойкости. Радиац стойкость Хим. стойкость - способность материала без повреждений выдерживать действия агрессивных реагентов. Светостойкость - стойкость материала к действиям ультрафиолетовых лучей. Тропикостойкость - работаспособность материала в краях тропического климата. Коррозионная стойкость - сопротивление материала к поверхностному разрушению под действием внеш среды. У коррозионностойких материалах образ. плотная оксидная пленка, кот. препятствует дальнейшему окислению. У некоррозионностойких - оксидная пленка недостаточно прочная . Механизм коррозии 1.электрохимическая 2.химическая Электрохимическая наблюд. в разных растворах, веществах, морской воде и во влажной атмосфере .Ионы металлов поверхности слабо связаны с глубинами и легко отрываются молекулами воды от поверхности. Если металл однородный, то коррозия будет распостраняться равномерно. Если неоднородный - то коррозия будет точечная (опасная). Если материал нах. под напряжением, то на нем происходит образование мелких трещин. Коррозионная выносливость - коррозионное разрушение под влиянием циклич. нагрузок и электрохимич. воздействия среды. Коррозинное растрескивание - корроз.разрушение внешней среды и от напряжения растрескивания. Хим коррозия – взаимодействие металлов сухим воздухом, углекислым газом, чистым кислородом. Двиущая сила - термодинам. неустойчивость Ме в газовой среде. Жаростойкость - сопротивление окислению при ↑ температуре. Пасирование – пр-с обработки Ме для ↑ устойчив. подраствора. Действие пасиватора не догловременно и происходит депосирование, особенно в морской воде. Защитные св-ва оксидного слоя характериз. коэффициентом который равент отношению атомной масы.Если он меньше 1 –рыхлая пленка,больше 2,5-пленка растрескивается и осыпается. Оценка коррозионной стойкости Испытания проводятся в коррозионной среде при разных нагружениях. В России, США, ФРГ применяют 5-ую систему оценки коррозии. Критерием явл. скорость коррозии (мм в год) Оценку коррозионной стойкости можно провести по 10-бальной шкале. Для оценки коррозионной стойкости применяют 3-бальную шкалу по относител. изменению дефформац. свойств. Таблица < 0.1 –сильностойкие, 0.1-1(стойкие) 1.1-3 (пониженно-стойкие) 3.1, 10(малостойкие) > 10(нестойкие) К хим. св-вам относит. радиоционная стойкость |