1. Основные показатели выбора материала Виды связей в кристаллах. Молек., ион., мет., ков

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

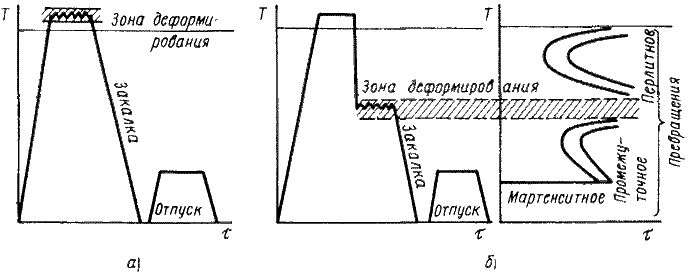

39. Теория химико-термической обработки. Диффузионная металлизация. Термическая обработка – технологический пр-с состоящий из нагрева, выдержки и охлаждения материала по определенному режиму. Химико-термическая обработка (ХТО) – пр-с изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в кот. осущ. нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки. Диффузионной металлизацией называется процесс насыщения поверхности стальных деталей алюминием, хромом, кремнием, бором и другими элементами для повышения коррозионной стойкости, жаростойкости, твердости и износостойкости. При насыщении алюминием процесс называется алитированием, при насыщении хромом - хромированием, при насыщении кремнием - силицированием, при насыщении бором - борированием. Диффузионная металлизация проводится в твердых, жидких и газообразных средах при температурах 950-1150°С и требует длительного времени (до 25 ч). Высокая температура необходима для увеличения скорости диффузии насыщающих металлов. При диффузионной металлизации в твердой среде металлизатором является сплав железа с алюминием, хромом, кремнием, бором и т. п. (ферросплавы) с добавлением хлористого аммония. Хлористый аммоний при нагреве диссоциирует с выделением хлористого водорода, который, взаимодействуя с насыщающим металлом, образует летучее соединение хлора с металлом. Хлориды металлов при контакте с железом диссоциируют с образованием атомарного насыщающего металла, который диффундирует вглубь, образуя с железом твердые растворы замещения. 40. Теория термомеханич. обработка. НТМО и ВТМО. ТМО – наиб. эффективный способ ↑ сопротивления хрукому разрушению. ТМО – комбинированное воздействие пластичной дефомации и ТО. Цель ТМО – изменить стру-ру мат-ла и его строение. Пластическая деформация приводит к дроблению зерна и образ-нию блочной стр-ры с большой плотностью дислокаций, по сравнению с обычной термообработкой ТМО повышает прочность и вязкость. Кроме того ТМО ↓ склонность к образованию трещин. Различают: НТМО – низкотемпературная мех. обраб. и ВТМО – высокотемпер. мех. обраб. Преимущество ВТМО – пластич. деформация проводится при более выс. температуре и не требует выс. давлений и мощного оборудования. Материалы деформируют прокаткой, штамповкой или ковкой, кроме того ВТМО прим. для деталей большего сечения и сложной конфигурации.  Иногда используют комбинированную обработку ВТМО + НТМО (↑ ударную вязкость и пластичность) ТММО – термомеханикомагнитная обработка – комбинация нагрева, пластич. деформации в присутствии магнитного поля. ТУЗО – термозвуковая обработка – происх. закалка образцов в жидкость, в котю возбуждены ультразвуковые колебания, разрушающие паровую рубашку, ↑-щие прокаливаемость и ↑-щие мех. св-ва. 41. Полимеры. Область применения. Св-ва. Стр-ра. Полимеры – в-ва, молекулы кот. сост. из множества участков наз. мономерами. Получаются в рез. 2-х хим. р-ций: 1. Полимеризация – образование молекул полимера из мономеров без выделения низкомолекулярных побочных продуктов. 2. Поликонденсация – хим. р-ция, в рез кот при созд. пар-ров из мономеров выделяются побочные продукты. Стру-ра полимеров: 1. Линейные – молекула – длинная цепь из звеньев мономеров (полиэтилен). 2. Линейно-разветвленные – молекула имеет древовидное строение, при кот. осн. молекула – ствол имеет ветви, сост. из неск. мономеров (крахмал). 3. Лестничная (решетчатая) – молекула полимера предст. собой лестницу или двумерную стр-ру, в кот. молекулы соединены др. с др. мономерами (др. в-вами) – резина. 4. Трехмерная – молекула полимера, сложная по форме трехмерная стр-ра, кот. поддерживается путем образования связей между молекулами с пом. атомов др. в-в или слабых хим связей – ван-дер-ваальса. Пример: белки (гемоглобин). Полимеры делятся на термопластичные (при ↑t размягчаются и при послед. ↑t тоже не меняя св-в) получ с пом. полимеризации, термореактвные (при ↑t затвердевают, при послед. ↑t не размягчаются, а разрушаются) получ. с пом. поликонденсации. Физ. св-ва: 1. Диэлектрики (проводят ток). 2. Малая устойч. к повыш. t. 3. Малая плотность. 4. Малая твердость. 5. Повыш. удельная прочность. 6. Низкая теплопроводность. Как правило аморфнын в-ва: вязкотекучее сост. при нагреве → разложение. Область применения: сосуды для опасных хим. в-в, биобезопасные имплантаты – дорогостоящие материалы. 42. Пластмассы. Область применен. Св-ва. Стру-ра. Пластмассы(П.) – композиционные м-лы, в сост. кот. входят: Связующая: 1. Полимер (определяет тепл. св-ва П.). От него зав. тип П. и технологии изготовления изделий из нее. 2. Наполнитель – дешевое и распространенное в-во, добавляемое в П. для ↓ ее стоимости, улучшения ее мех. св-в и добавления новых спец. св-в: электропроводность, магнит. св-ва, люменистенция – способность светиться. Типич. наполнители: мел, стеклопорошок, искусств. волокна, бумага. Пластификатор – в-во для ↓ хрупкости и ↑ текучести П. в размягченном сост. (незасыхающ. жидкость или мин. масло (глицерин)) 3. Стабилизатор – в-во для стабилизации св-в массы во времени, ↑ сроков службы и ее защиты от ведного влияния окр. среды – темп-ры. Стабилизатор разрушается под воздействием окр. среды, не давая ей повредить полимер. Пигменты (красители), ароматизаторы, добавки для защиты от гибков, бактерий и др. формглизии, газы для улучш. термоизолирующих св-в и минералы для улучш. нагревостойкости. Термореактивные П.в кач. связуемого исп. термореактив. полимеры, фенолформальдегид, резол. В кач. наполнителя – листовые мат-лы (бумага, стеклоткань, х\б, опилки). Осн. слоистые пластики:

Термопластичные П.- созд. на осн. термопластич. полимеров. 1. Полиэтилен – прим. в технике в виде конструкц. материала для труб, пленок и кабельной изоляции, устойчив к неорг. кислотам, но легко стареет на воздухе, для борьюы с кот. прим. катализ. (глина, графит) 2 вида поливинил. хлорид: винипласт (без наполнителя) – для изгот. пленок, листов и труб для хим. и мед. промышл. (прочность до 45 Мпа), пластикат (с пластификатором) – сод. стабилизатор, титан., имеет ↑морозостойкость до 70, испол. как материал для заморозки. Полиамид, полиуретан, полистерон, полиметид, меданрелат, фторопласт. 43. Стекло. Область применения. Св-ва. Стру-ра. Стекло – аморфное тело, получ путем переохлаждения расплава независимо от их хим. сост. и обладающие механич. св-ми твердых тел. Св-ва стеклообраз. состояния: 1. Рентгеноаморфно – нет КР. 2. Изотропно – не зав. от напр. измерений. 3. Имеет избыт. запах внутр. энергии, т.к. получается быстрым переохлаждением расплава. 4. Твердеет постепенно и обратимо. 5. Имеет переходный интервал стеклования. Искажение закл. в произвольном изменении угла связи Si-О-Si от 120 до 180oC. В кварц. стекле имеются своб. полости. Классификация стекла: a) по типам оксидов: 1. стеклообразующие SiO, B2O3, P2O5 (силикатная, баратная, фосфорная) 2. модифицирующая Na2O, Ca2O 3. промежуточная Al2O3, ZnO2, TiO2 б) по типу неорг. соед. 1. элементарные, 2.о= оксидны, 3. галогенитные – на осн. BeF2 4. калькогенитные – на осн. сульфитов, селенитов в безкислородных системах, 5. металлические – с прим. супервыс. скоростей охлаждения. На осн. этих групп можно получить смеш. стекла. Стекла имеют микронеоднородное строение – в стр-ре имеются микрообласти, размером до 20 нм, кот. отл. друг от друга по хим. сост. и геометр. располож. частиц. Не имеют границ раздела. Повторный нагрев может привести к его кристаллизации. В стекле может нах. 2 фазы: 1. стекловидная, две стекловидных при ликвации (разделении в жидк. виде), кристаллическая. М-зм кристализ. стекла происх. в 2 стадии: 1. Зарождение центров кристаллизации. 2. Рост кристаллов. Реальная прочность стекла намного ↓ теоретического на 4 порядка. При нагр. стекла и охлаждении в стекле возникают термоупругие охлаждения. При резком охлаждении нар. слои остывают быстро и не дают сжиматься поверхност. слою. Напряжение пов. слоя может привести к растяжению стекла. При резком нагреве пов. слой расширяетя, а внутр. сужается. ТО стекла: 1. Отжиг – нагрев, выдержка и медл. охлаждение. Повышение прочности за счет сжатия внутр. остат. напряжений. 2. Закалка – нагрев, выдержка, охлаждение хол. воздухом\жидкостью. ↑ поверхн. прочность и термостоикость. Стеклоизделия: 1. Стекловолокно – материал, получ. с пом. искусств. ориентации стр-ры материала. Волокна вытягивают в опр. направлении. 2. Триплекс – комбин. стекло, сост. из 2-х закаленных слоев стекла, склееных между собой прозрач. эластич. пленкой. 3. Флоатстекло – полированное стекло, толщиной до 1 млм. Пеностекло получ. вспениванием в жидкость стекольной массы за счет введ. тверд. в-в. 4. Ситалл – получ. путемчастич/полной кристаллизации стекла. (прочный, непрозрачный, газонепроницаемый, твердый, жесткий, стойкий к коррозии. Деффекты стекла: от инород. включений. 1. Газовые. 2. Кристаллические. 3. Стекловидные. 44. Керамика. Область применения. Св-ва. Стр-ра. Классификация технич. керамики: 1). Электрокерамика (св-ва: диэлектрические, электропроводность, пьезоэлектрические, изоляционные) применение: конденсаторы, термисторы, солнечные батареи) 2) магнитокерамика (с магнитными св-ми) применяется в магнит. носителях) 3) отптокерамика (прозрачность, полеризация) лампы выс. давления, лазерные материалы, элементы оптич. памяти, экраны дисплея) 4) хемокерамика (абсорбционная и абсорбционно-каталитическая активность, коррозионная стойкость) сорбенты, катализаторы, электроды, датчики влажности) 5) термокерамика (жаропрочность, жаростойкость, тепроводность) огнеупорные изделия, тепловые трубы, теплообменники, теплозащита) 6) биокерамика (биологическая активность с живыми организмами, стойкость к биокоррозии) 7) механокерамика (все мех. св-ва – тверд., прозрач.) тепловые двигатели, уплотнительная, антифрикционная керамика, режущий инструмент, пресс) 8) ядерная (радиационная стойкость, жаростойкость, радиоактивность, ядерное горючее, общивка реакторов, поглатитель излучения, экранирующие материалы) Технич. керамика – поликристаллический материал, получаемый стеканием неметаллич порошков. Пр-с изготовления: 1) получение исходных порошков (размер частиц менее 1 мкм) 2) консолидация: формование – прессование под давлением, пластичное формование выдавливанием пластичной массы, шликерное литье (шликер – растворенная керамич. смесь в сиде суспензии, кот. заливается в любую форму и спекается при температуре 2000-2200 получ. монолитное прочное изделие и форм. св-ва. 3) обработка керамики: с трудом поддается мех. обработке. Осн. условие – получение при этом практически готовых изделий. Если мех. обработка неизбежна, прим. алмазные круги, лазерная обработка, ультразвуковая и электрохимич.4) контроль пар-ров керамич. изделий, для кот. исп. рентгеновскую и ультразвуковую дефектоскопию – неразрушающие методы контроля. Керамика – низкая вязкость и пластичность, трещиностойкость, поэт. прим. метод определения механики разрушений с опр. коэф-та интенсивности напряжений. Керамика – выс. твердость, хим. и термостойкостью, низ. склонность к хрупкому разрушению. Стр-ра керамики однофазная поликристаллическая. Кроме кристаллической фазы может содержаться небольшое количество газов (поры) и стекловидной фазы, которая образуется в результате наличия примесей в исходных материалах. Температура плавления чистых окислов превышает 2000 С, поэтому их относят к классу высокоогнеупоров. Как и для других неорганических материалов, окисная керамика обладает высокой прочностью при сжатии по сравнению с прочностью при растяжении или изгибе; более прочными являются мелкокристаллические структуры, так как при крупнокристаллическом строении на границе между кристаллами возникают значительные внутренние напряжения. применяется в гончарном деле Принципиальными недостатками керамики являются ее хрупкость и сложность обработки. Керамические материалы плохо работают в условиях механических или термических ударов, а также при циклических условиях нагружения. Им свойственна высокая чувствительность к надрезам. В то же время керамические материалы обладают высокой жаропрочностью, превосходной коррозионной стойкостью и малой теплопроводностью, что позволяет с успехом использовать их в качестве элементов тепловой защиты. 45. «Классификация композиционных материалов» Композиционный материал – неоднородный сплошной материал, состоящий из двух или более компонентов с четкой границей раздела между ними. Исходя из проведённого анализа можно составить следующие классификации:

по типу матриц композиционные материалы можно разделить на:

по типу армирующих наполнителей композиционные материалы можно разделить на:

Стекловолокниты – это композиционный материал, состоящий из синтетической смолы, являющейся связующим, и стекловолокнистого наполнителя. В качестве наполнителя применяют непрерывное или короткое стекловолокно. Прочность стекловолокна резко возрастает с уменьшением его диаметра (в следствие влияния неоднородностей и трещин, возникающих в толстых сечениях). Свойства стекловолокна зависят также от содержания в его составе щелочи; лучшие показатели у бесщелочных стекол алюмоборосиликатного состава. Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон). Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя - борных волокон. По характеру распределения армирующего материала композиционные материалы можно разделить на два основных класса:

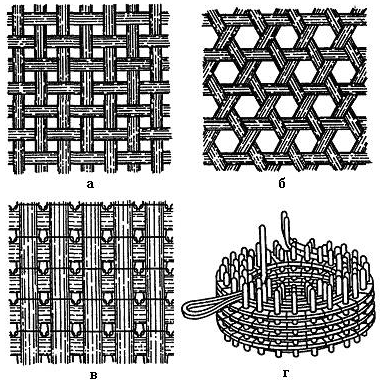

Рисунок 1 – Структура тканых композиционных материалов [1]: а — двухосный тканый композит; б, в, г— тканые композиты с повышенной прочностью. Таким образом, выбор конфигурации арматуры композита определяется следующими факторами:

Таким образом, по типу армирования композиционные материалы можно разделить на:

|