1. Основные понятия литейного производства модель, литниковая система, стержень и др. Литейная форма

Скачать 267.03 Kb. Скачать 267.03 Kb.

|

|

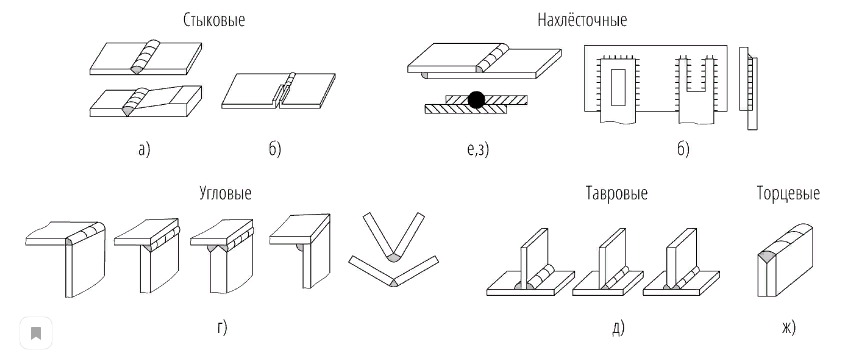

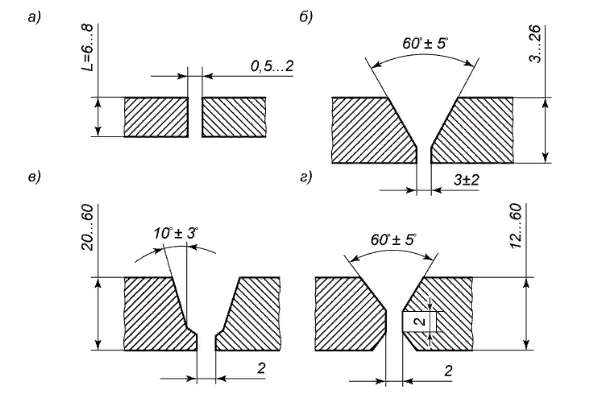

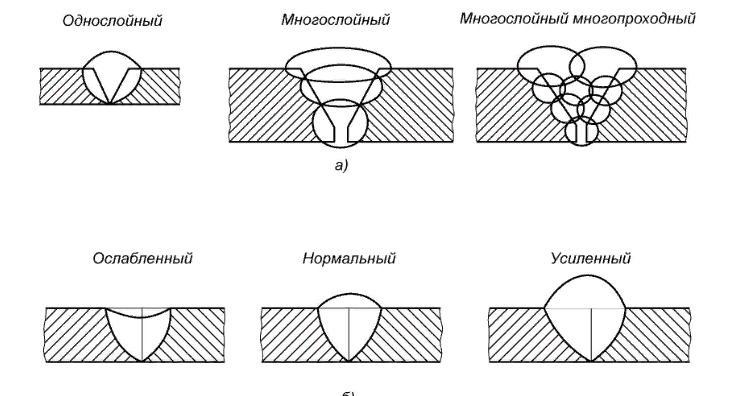

10. Центробежное литье Данный способ литья представляет собой процесс формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др. Литейные центробежные машины: с горизонтальной, вертикальной или наклонной осью вращения. В ряде случаев внутренняя поверхность отливки является свободной, поскольку формируется без контакта с литейной формой или стержнем. На рабочую поверхность металлических форм (изложниц), предварительно нагретых (или охлажденных) до 300° С, наносят огнеупорное покрытие в виде красок, облицовок и других материалов. Покрытие повышает стойкость формы, снижает скорость охлаждения отливки и возможность образования в ней трещин. Центробежное литье применяют, в основном, для получения пустотелых отливок типа тел вращения (втулки, роторы). Преимуществами данного способа литья являются: большая производительность способа и возможность его автоматизации; высокая плотность и мелкозернистое строение отливок (за счет больших скоростей охлаждения); реализация направленного затвердевания отливок; возможность получения тонкостенных отливок из сплавов с низкой жидкотекучестью. Недостатки способа: химическая неоднородность (ликвация) в толстостенных отливках; высокие внутренние напряжения в поверхностном слое, способствующие образованию трещин; возможность деформации формы под давлением жидкого металла; разностенность по высоте отливок, полученных в машинах с вертикальной осью вращения. Центробежным литьем изготавливают водонапорные и канализационные трубы, гильзы двигателей внутреннего сгорания, поршневые кольца, цилиндры компрессоров, буксы, подшипники качения, втулки, диски, барабаны и др. 11. Качество отливок. Классификаторы литейных дефектов. Методы металлургического контроля литья. По дефектам отливок судят о их качестве. Разделяют наружные (песчаные раковины, перекосы, недоливы и др.) и внутренние (усадочные и газовые раковины, трещины и др.) дефекты.Открытые или закрытые пустоты в отливке называют песчаными раковинами. Они возникают из-за недостаточ ного уплотнения формы, малой прочности формы и стер жней и других причин.Смещения одной части относительно другой считают перекосами отливки. К этому приводят не точная сборка формыНеполное заполнение отдельных частей отливки за счет неправильной конструкции отливки и литниковой системы и низкой температуры заливки называют недо ливами.Пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением могут быть также усадочными раковинами, которые являются следствием недостаточного питания расплавом крупногабаритных отливок, повышенной температуры заливки, нетехноло гичной конструкции отливок.Пустоты с гладкой поверхностью являются газовыми раковинами. Появляются они при заливке в форму насы щенного газами расплава, использовании формовочных смесей высокой влажности и др.Трещинами в отливках называют разрывы в теле от ливки вследствие неправильного оформления литниковой системы, заливки перегретого расплава и других откло нений технологического процесса.Для контроля качества отливок используют различные методы, от самых простых – визуального, шаблонов, калибров и т. д. до самых современных – магнитного, ультразвукового, рентгеновского, с ис пользованием изотопов (гамма-дефектоскопия) и др. Эти методы, не разрушая изделия, позволяют установить местонахождение и вели чину дефекта.Для определения качества отливок и выявления дефектов используют неразрушающие и разрушающие методы контроля.Разрушающие методы контроля сопровождаются полным или частичным разрушением отливки или специально прилитой к ней пробы. Такие методы контроля дороги и трудоемки, поэтому применяются для выборочного контроля отдельных отливок. (механические испытания, металлография, коррозионные испытания)Методы неразрушающего контроля позволяют выявить дефекты и определить качество материала отливки без ее разрушения. Этими методами можно контролировать все без исключения отливки. Неразрушающий контроль отливок является наиболее предпочтительным. (магнитный контроль, визуальный контроль, магнитнопорошковый контроль, ультразвуковой контроль, радиографический контроль, испытание на твердость и др. 12. Обработка металлов давлением. Классификация. Область применения. Обработка металлов давлением - технологический метод производства деталей и заготовок путем пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающего необходимой пластичностью. Пластическая деформация металла не только изменяет форму зёрен, но и увеличивает число дефектов кристаллического строения внутри зёрен, что может привести к изменению механических свойств металла. Прочность и твёрдость увеличиваются, пластичность снижается. Такое упрочнение назвали наклёпом. Кроме пластической деформации во время ОМД может протекать ещё один существенный процесс – рекристаллизация. Рекристаллизация представляет собой зарождение и рост среди деформированных зёрен металла новых равноосных зёрен с меньшим числом дефектов кристаллического строения. Чем выше температура металла по сравнению с температурой рекристаллизации, тем быстрее деформированные зёрна заменяются новыми. С образованием новых зёрен снимается наклёп, полученный в результате пластической деформации, то есть происходит разупрочнение металла. Если обработка ведётся при температуре ниже температуры рекристаллизации, то это холодная ОМД, если выше температуры рекристаллизации то горячая ОМД. При холодной ОМД имеет место только пластическая деформация, сопровождающаяся упрочнением металла. При горячей ОМД одновременно протекают и пластическая деформация, и рекристаллизация, первая упрочняет металл, вторая разупрочняет. Структура и свойства металла после окончания горячей ОМД зависят от соотношения скоростей этих конкурирующих процессов. По назначению процессы обработки металлов давлением группируют следующим образом: для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование; для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка. Горячая деформация – деформация, после которой металл не получает упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна полностью заменяют деформированные зерна, искажения кристаллической решетки отсутствуют. Деформация имеет место при температурах выше температуры начала рекристаллизации.Неполная горячая деформация - характеризуется незавершенностью процесса рекристаллизации, которая не успевает закончиться, так как скорость ее недостаточна по сравнению со скоростью деформации. Часть зерен остается деформированными и металл упрочняется. Возникают значительные остаточные напряжения, которые могут привести к разрушению. Такая деформация наиболее вероятна при температуре, незначительно превышающей температуру начала рекристаллизации. Ее следует избегать при обработке давлением. Неполная холодная деформация рекристаллизация не происходит, но протекают процессы возврата. Температура деформации несколько выше температуры возврата, а скорость деформации меньше скорости возврата. Остаточные напряжения в значительной мере снимаются, интенсивность упрочнения снижается. Холодная деформация - разупрочняющие процессы не происходят. Температура холодной деформации ниже температуры начала возврата. Холодная и горячая деформации не связаны с деформацией с нагревом или без нагрева, а зависят только от протекания процессов упрочнения и разупрочнения. Поэтому, например, деформация свинца, олова, кадмия и некоторых других металлов при комнатной температуре является с этой точки зрения горячей деформацией. 13. Горячая объемная штамповка Заготовками для горячей объёмной штамповки служат небольшие слитки и прокат, в основном простой сортовой. Полученные изделия называют поковками, а при необходимости уточнения – штампованными поковками. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах. Процесс получения поковок в открытых штампах называют облойной штамповкой, в закрытых – безоблойной штамповкой. В открытом штампе вокруг его полости (ручья) в плоскости разъёма выполнена облойная канавка, соединяющаяся с полостью штампа узкой щелью. В облойную канавку выходит избыточный металл заготовки, когда части штампа близки к смыканию. Узкая щель создаёт большое сопротивление течению металла, поэтому избыточный металл вытекает в канавку после окончательного заполнения полости штампа. При облойной штамповке объём заготовки всегда больше объёма поковки. Вытекший в канавку металл образует на поковке заусенец-облой, подлежащий удалению. Для удаления облоя поковка укладывается на матрицу, и при нажатии на неё пуансоном облой срезается по всему контуру, поковка проваливается в отверстие матрицы. При безоблойной штамповке металл деформируется в замкнутой полости, облой не может образоваться. Экономятся и металл, и трудозатраты. Но штамповка в закрытых штампах требует точных по объёму заготовок. Горячая объёмная штамповка выполняется на штамповочных молотах и прессах различных принципов действия. Горячая объёмная штамповка имеет ряд преимуществ: высокая производительность более сложная форма поковок, меньше расход металла, меньше припуски на механическую обработку, лучше качество поверхностей, хорошие условия для механизации и автоматизации. 14. Ковка. Сущность процесса ковки. Исходные заготовки. Операции ковки и применяемый инструмент. Ковка – процесс обработки давлением, при котором металл неоднократно деформируется по разным направлениям с помощью универсального инструмента, постепенно приобретая заданные форму и размеры. Заготовками для ковки служат слитки и сортовой прокат. Получаемые изделия называют поковками. Если необходимо указать, каким способом они получены, то кованые поковки. Поковки являются заготовками для деталей, изготавливаемых обработкой резанием. Основной ковочный инструмент – бойки, нижний и верхний. Нижний боёк неподвижен в процессе обработки, на нём помещается обрабатываемая заготовка. Верхний боёк подвижный, он наносит удары по заготовке или нажимает на неё. В остальных рядах инструменты, называемые подкладными. Для ковки применяют пневматические или паровоздушные ковочные молоты и гидравлические прессы. Молоты воздействуют на заготовку одиночными ударами или сериями ударов, гидравлические прессы – нажатием. Операций ковки: Осадка – уменьшение высоты и увеличение поперечного сечения Высадка – осадка части заготовки Прошивка – получение глухого или сквозного отверстия Гибка – придание изогнутой формы по нужному контуру Протяжка – увеличение длины с уменьшением поперечного сечения Разгонка – увеличение ширины части заготовки за счёт уменьшения толщины Протяжка на оправке – увеличение длины гильзы за счёт уменьшения толщины стенок Раскатка на оправке – увеличение диаметров кольцевой заготовки с уменьшением толщины стенки Отрубка – отделение части заготовки Скручивание – поворот части заготовки Передача – смещение части заготовки К достоинствам ковки относятся: Универсальность, возможность изготовления поковок разнообразных форм и размеров Возможность обеспечения наилучших служебных свойств изготавливаемой из поковки детали Недостатки ковки: Низкая производительность Требуется дополнительный подогрев заготовки. Низкая точность размеров, большие припуски на обработку резанием, большая шероховатость поверхностей. 15.Листовая штамповка. Формоизменяющие операции листовой штамповки: гибка, вытяжка и отбортовка. Области применения процессов. Листовая штамповка– один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии. Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. Листовой штамповкой изготавливаются разнообразные плоские и пространственные детали – от мелких, массой от долей грамма и размерами в доли миллиметра (секундная стрелка часов), до средних (металлическая посуда, крышки, кронштейны) и крупных (облицовочные детали автомобилей). К преимуществам листовой штамповки относятся: возможность получения деталей минимальной массы при заданных их прочности и жесткости; достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30-40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелко-серийном производстве. Формоизменяющие операции — операции, в результате которых путем пластического деформирования изменяют форму заготовки. Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы с образованием развертывающихся поверхностей (цилиндрической или конической). Вытяжка — образование полой заготовки или изделия из плоской или полой исходной листовой заготовки за счет втягивания пуансоном в полость матрицы части материала, находящегося за контуром ее проема, и растяжения другой части, находящейся внутри контура. Отбортовка — образование борта по внутреннему и (или) наружному контуру заготовки. Раздача — увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру. Скручивание — поворот части заготовки вокруг продольной оси. Правка — устранение искажений формы заготовки (детали) пластическим деформированием. Калибровка — повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности. 16. Листовая штамповка. Разделительные операции листовой штамповки. К разделительным относятся операции, в результате которых происходит полное или частичное отделение одной части заготовки от другой с разрушением исходного материала. При этом для выполнения операций используют либо сдвиг одной части заготовки относительно другой, либо внедрение инструмента в заготовку, либо разрыв материала в результате сосредоточенной деформации вблизи острой кромки инструмента под воздействием изгиба и растяжения. Основные разделительные операции подразделяют на следующие виды. Отрезка — полное отделение заготовки от исходного материала по незамкнутому контуру. Разрезка — разделение полуфабриката на части по незамкнутому контуру. Разрезка может проводиться с образованием отхода или без него. Вырубка — полное отделение заготовки или изделия от исходного материала по замкнутому контуру. Пробивка — образование в заготовке отверстия или паза с полным отделением части материала в отход. Разделение может проводиться как по замкнутому контуру (для отверстия), так и по незамкнутому (для паза). Обрезка — отделение от детали, полученной листовой штамповкой, технологического припуска. Обрезка может проводиться по замкнутой либо по незамкнутой линии. Высечка — полное отделение заготовки или изделия от исходного материала по замкнутому контуру. Просечка — образование в заготовке отверстия с полным отделением части материала в отход. Надрезка — неполное отделение части заготовки путем сдвига. При выполнении операции происходит также гибка надрезаемого участка на некоторый угол по отношению к поверхности заготовки. Проколка — образование в заготовке отверстия путем внедрения в нее пуансона с острой вершиной. Проколка проводится без удаления материала в отход с образованием по периметру отверстия борта с неровными краями, т.е. разделение материала происходит одновременно с операцией отбортовки. Зачистка — удаление технологического припуска с кромок листовой детали путем его срезания с образованием стружки и последующего сдвига. 17. Технологические основы способов сварки. Классификация по физическим и техническим признакам. Сварка – это процесс получения неразъёмных соединений заготовок или деталей. Свариваемость – способность материала к образованию сварного соединения. Неразъёмное соединение при сварке получают за счёт образования межатомных связей между атомами соединяемых деталей. Для этого атомы, принадлежащие разным деталям, необходимо сблизить на такие же расстояния, какие существуют между соседними атомами внутри металла, т.е. на десятые доли нанометра. Причём для получения прочного соединения подобное сближение должно произойти со всеми атомами (или большей частью атомов) на поверхностях, по которым соединяются детали.Для образования такого соединения существуют препятствия. Из-за шероховатости поверхностей деталей при их соприкосновении контакт возникает только в отдельных точках, занимающих незначительную часть поверхности. Кроме этого на поверхностях деталей находятся адсорбированные атомы и молекулы газов и жидкостей, масляные и другие загрязнения, толщина которых на несколько порядков больше параметров кристаллической решётки. Преодоление этих препятствий для проявления сил междуатомного взаимодействия требует определённых затрат энергии. Классификация способов сварки по физическим признакам. В зависимости от того, какая энергия используется при образовании сварного соединения, различают три класса способов сварки: термический (сварка плавлением), механический и термомеханический (сварка давлением). При сварке способами, относимыми к термическому классу, происходит нагрев кромок соединяемых деталей до их оплавления, образуется общая ванна расплава (сварочная), поверхностные плёнки и загрязнения разрушаются или всплывают на поверхность сварочной ванны, металл ванны смачивает оплавленные кромки, устанавливаются межатомные связи между атомами жидкого и твёрдого металла, при последующем охлаждении происходит кристаллизация.Способы, относимые к механическому классу, сближают поверхностные атомы за счёт местной пластической деформации сжатия в месте соединения. При этом неровности сминаются, плёнки разрушаются, дробятся, вытесняются из стыка деталей. Таким образом достигается необходимое сближение чистых поверхностей. Способы термомеханического класса сочетают одновременное тепловое и механическое воздействие. Нагрев позволяет существенно снизить усилия, необходимые для образования сварного соединения. В настоящее время используются десятки способов сварки, различающиеся источниками энергии, степенью участия человека в процессе, технологическими признаками и др. Классификация видов сварки по техническим признакам: - По способу защиты: в воздухе, в вакууме, защитном газе, под флюсом, по флюсу. Необходимость защиты расплавленного металла сварочной ванны от воздуха обусловлена тем, что в воздухе содержатся вредные примеси (кислород, азот), которые активно поглощаются расплавленным металлом и вызывают дефекты сварных швов. По непрерывности процесса: непрерывные, прерывистые. По степени механизации: ручные, механизированные, автоматизированные, автоматические. По типу защитного газа: в активных газах, в инертных газах, в смеси газов. Защитный газ выбирается в зависимости от материала сварной конструкции. По характеру защиты металла в зоне сварки: со струйной защитой, в контролируемой атмосфере. 18. Сварные соединения и сварные швы. Параметры разделки кромок. Рис.1. Виды сварных соединений.  Соединяемые элементы конструкций могут по-разному располагаться относительно друг друга. В связи с этим различают следующие основные виды сварных соединений: стыковые (рис. 1а, б), нахлёсточные (рис.1в, е, з), угловые (рис. 1г), тавровые (рис. 1д), торцевые (рис. 1ж). Элементы толщиной от 3 до 8 мм обычно сваривают без подготовки кромок (рис. 2а). При малой толщине свариваемых элементов может использоваться отбортовка кромок (рис. 1б) для увеличения массы металла в месте шва, что уменьшает перегрев и образование сквозного проплавления вместо шва. Рис.2. Разделка кромок перед сваркой.  Перед сваркой элементов больших толщин производится так называемая разделка кромок, заключающаяся в снятии фаски. Это обеспечивает доступ сварочного инструмента к нижней части стыка и провар корня шва. Разделка бывает односторонняя или V-образная (рис. 2б) и для больших толщин двусторонняя или X-образная (рис. 2г). Более сложна в исполнении U-образная разделка (рис. 2в), которая может быть и односторонней, и двусторонней. Зато при U-образной разделке меньше расход материалов на образование шва. Рис.3. Сечения сварных швов.  Для заполнения зазора между соединяемыми элементами и образования сварного шва в зависимости от их толщины может потребоваться один или несколько проходов сварочного инструмента вдоль кромок (рис. 3а). Также могут быть вариации по соотношению размеров сечения шва и толщины сваренных элементов (рис. 3б). 19. Строение, свойства и классификация сварочных дуг. |