1. Основные понятия литейного производства модель, литниковая система, стержень и др. Литейная форма

Скачать 267.03 Kb. Скачать 267.03 Kb.

|

|

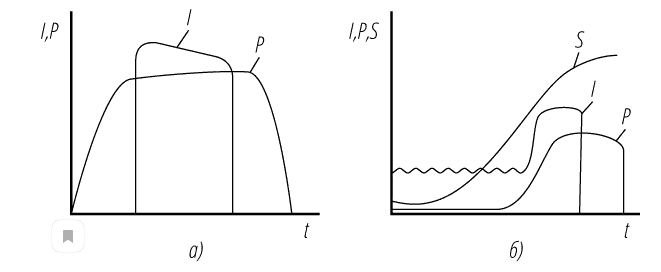

Электрическая сварочная дуга – это устойчивый, длительный дуговой разряд в сильно ионизированной газовой среде между электродами, характеризующийся высокой плотностью тока и выделением большого количества тепла. Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течении долей секунды. В установившейся дуге различают три зоны: катодную, анодную и столб дуги. Катодная зона расположена на отрицательном полюсе дуги, анодная на положительном. Температура катодной области достигает 2500-3000˚С, анодной 2500-4000˚С. Температура столба дуги зависит от плотности тока и состава газа в дуговом промежутке, при наличии в нем щелочных металлов она составляет 6000-7000˚С, углекислого газа 8000˚С, аргона 10000-12000˚С, гелия 20000˚С. Электрические свойства дуги описываются ее вольт-амперной характеристикой. Зависимость напряжения дуги от тока в сварочном контуре называется статической вольт-амперной характеристикой дуги. Вольт-амперная характеристика дуги имеет три области: падающую – 1, жесткую – 2 и возрастающую – 3.Сварочные дуги классифицируются по следующим признакам: 1. По подключению тока – дуги бывают прямого и косвенного действия и трехфазные. 2. По роду тока – дуги постоянного и переменного тока. 3. По полярности – прямой и обратной. 4. По материалу электрода – плавящимся и неплавящимся. 5. По внешнему воздействию – нормальные, стабилизированные и сжатые. 20. Дуговая сварка. Сущность процесса. Разновидность дуговой сварки. Электрические и тепловые свойства дуги. Дуговая сварка – это процесс плавления, в ходе которого под воздействием тепла электрической дуги свариваемые кромки начинают нагреваться. Температура при таком нагреве достигает 5000°С. Процесс дуговой сварки осуществляется посредством тока: постоянного (с полярностью прямой и обратной), пульсирующего или переменного (повышенной и промышленной частоты). Технология сваривания допускает использование как 1-2 дуги, так и большее количество, но при этом каждая должна иметь свой источник питания. Это позволит увеличить эффективность работы и улучшит ее качество. Что касается электродной сварки, то дуг тоже может быть много, но в таком случае необходимо обеспечить подвод сварочного тока общего типа. Разновидности. Ручная дуговая сварка наиболее часто выполняется зависимой дугой, плавящимся покрытым электродом на переменном или постоянном токе. Достоинствами ручной дуговой сварки являются: возможность выполнения сложных криволинейных швов, возможность выполнения швов в разных пространственных положениях, возможность выполнения швов в труднодоступных местах. Всё это обусловило весьма широкое применение ручной дуговой сварки. Однако можно отметить и некоторые недостатки: невысокая производительность из-за ограниченной величины сварочного тока, около 10% зажатой в электрододержателе части электрода не используется, зависимость качества соединения от квалификации сварщика. Автоматическая дуговая сварка под флюсом — сварка электрической дугой, горящей между концом сварочной проволоки и свариваемым металлом под слоем флюса. Сварка под флюсом применяется в стационарных цеховых условиях для всех металлов и сплавов, включая разнородные металлы толщинами от 1,5 до 150 мм. Дугова́я сва́рка в защи́тных га́зах — дуговая сварка с использованием газов для защиты места сварки от влияния атмосферных газов. Способ дуговой сварки в защитных газах заключается в том, что в зону дуги поступает защитный газ. Выделяемое дугой тепло расплавляет основной металл и электрод. Остывая, металл сварочной ванны образует сварочный шов. Защитный газ изолирует расплавленный металл от газов в воздухе, препятствуя их взаимодействию. Электрические свойства дуги. Сварочная дуга представляет собой длительный самостоятельный разряд электричества в атмосфере газов и паров металла между двумя электродами, проводящими большой ток - (5-4000) А - при относительно низком напряжении – (10-60)В. В обычных условиях газы не являются проводником, но при наличии заряженных частиц, электронов и ионов становятся электропроводными.Включенные в цепь два электрода при соприкосновении дают ток короткого замыкания. При этом они сильно нагреваются и выделяют тепло. Металл катода сильно накаляясь, приобретает способность излучать свободные электроны в пространство - термоэлектронная и автоэлектронная эмиссия (кинетическая энергия электронов становится больше энергии, необходимой для преодоления электростатического притяжения электрода) Наиболее важным свойством для сварки являются тепловые свойства дуги. Температура сварочной дуги очень высокая — около 5500°С и зависит от диаметра электрода, плотности тока, материала электродов и состава газовой среды. На катоде она более низкая, чем на аноде, и максимального значения достигает в столбе дуги. При ручной сварке на постоянном токе разница температур на катоде и аноде используется для увеличения расплавления электрода или изделия. Тепловые возможности сварочной дуги измеряются ее тепловой мощностью. 21. Ручная дуговая сварка покрытым электродом. Сварочная проволока, назначение и состав покрытия электрода, применяемые электроды и оборудование. Электродами для ручной сварки служат металлические стержни с нанесённым на них покрытием. Стержни нарезают из сварочной проволоки с диаметрами от 0,3 до 12 мм на длину 250…450 мм. Сварочные проволоки для сварки сталей делятся на три группы: углеродистую, легированную, высоколегированную, примеры марок: Св-10ГС, Св-18ХМА, Св-07Х25Н13 соответственно. «Св» означает «сварочная». Остальное соответствует обозначениям марок сталей.Покрытие электрода наносят окунанием или опрессовкой. Оно имеет сложный состав и служит для обеспечения стабильного горения дуги за счёт наличия легкоионизируемых соединений K, Na, Ca, защиты металла сварочной ванны путём создания малоактивного газового окружения, образующегося из таких составляющих покрытия как целлюлоза, крахмал и т.п., и покрытием части сварочной ванны жидким шлаком, образующимся из таких составляющих как мрамор, кварц, марганцевая и железная руда, раскисления металла сварочной ванны за счёт наличия в покрытии элементов, обладающих большим сродством к кислороду, чем железо, обычно Mn и Si, легирование (при необходимости) металла шва ферросплавами или чистыми элементами, снижение скорости охлаждения металла шва для исключения образования хрупких закалочных структур за счёт покрывающей шов шлаковой корки. Связующим веществом всех составных частей покрытия обычно служит жидкое стекло. Основными параметрами режима ручной дуговой сварки являются диаметр электрода d и ток I. Диаметр электрода принимается в зависимости от толщины свариваемых элементов s. Ориентировочно сварочный ток I=kd, где k=30…60 в зависимости от свариваемых материалов, типа электрода, пространственного положения.Достоинствами ручной дуговой сварки являются: возможность выполнения сложных криволинейных швов, возможность выполнения швов в разных пространственных положениях, возможность выполнения швов в труднодоступныхместах. Всё это обусловило весьма широкое применение ручной дуговой сварки. Однако можно отметить и некоторые недостатки: невысокая производительность из-за ограниченной величины сварочного тока, около 10% зажатой в электрододержателе части электрода не используется, зависимость качества соединения от квалификации сварщика. 22. Автоматическая сварка под флюсом. Ее особенности. Сварочные материалы. Сварка под слоем флюса это способ дуговой сварки, где дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны. По степени механизации различают автоматическую и механизированную сварку под флюсом. Наибольшее применение нашла автоматическая сварка. Автоматическая сварка под флюсом применяется для сварки длинномерных конструкций с прямолинейными швами из черных и цветных сплавов с толщиной элементов от 1,5 до 160 мм для всех типов сварных соединений. Достоинствами данного способа являются: высокое качество шва, высокая производительность, в 10-15 раз выше, чем при РДС, минимальные потери электродного металла, при РДС они достигают 20-30%, при автоматической сварке под флюсом 2-5%, высокая степень автоматизации, отсутствие вредных факторов влияющих на здоровье сварщика, экономия электроэнергии. К недостаткам можно отнести ограниченную маневренность сварочных автоматов, производить сварку можно только в нижнем положении, невозможность наблюдения за процессом сварки. Автоматическая сварка под слоем флюса, также как и ручная сварка металлическим электродом, осуществляется за счет использования тепла дуги. Существенное ее отличие состоит в том, что дуга горит под слоем сыпучего (жидкого) флюса между свариваемым изделием и непокрытой электродной проволокой, которая по мере плавления подается в зону дуги специальной сварочной головкой. 23. Сварка в атмосфере защитных газов. Сущность процесса и его разновидности. Дуговая сварка в защитном газе – это способ дуговой сварки при которой дуга и расплавленный металл, а в некоторых случаях, и остывающий шов, находятся в защитном газе подаваемый в зону сварки с помощью специальных устройств. С помощью дуговой сварки в защитных газах можно сваривать широкий спектр материалов от низкоуглеродистых сталей до цветных сплавов, с толщиной от 0,5 до 120мм все типы сварных соединений, в любых пространственных положениях, швы любой конфигурации. Дуговая сварка в защитных газах может осуществляться в ручном, механизированном и автоматическом режимах. Сварку в защитном газе отличают следующие преимущества: высокая производительность; узкая зона термического влияния; относительно малые деформации; универсальность способа; отсутствие необходимости зачистки сварных швов; высокое качество швов и степень механизации и автоматизации. Недостатками этого способа являются: нестабильность газовой защиты при работе на открытом воздухе и как следствие, устройство кабин и защитных устройств; высокие требования к подготовке основных и сварочных материалов и сборке; высока стоимость защитных газов. Типы сварных соединений, полученных дуговой сваркой в защитных газах их конструктивные элементы и размеры регламентируются ГОСТом 14771-76. Дуговая сварка в защитном газе осуществляется неплавящимся или плавящимся электродом. Функции неплавящегося электрода – возбуждать и поддерживать дугу. Функция плавящегося электрода – возбуждать, поддерживать дугу и формировать шов, заполняя зазоры. 24. Электрическая контактная сварка. Способы контактной электросварки. Циклограмма процессов. Режимы сварки. Электроконтактная (далее – контактная) сварка относится к термомеханическому классу, сварное соединение образуется при одновременном действии теплоты и давления. При контактной сварке производится кратковременный нагрев места соединения без оплавления или с оплавлением и осадка разогретых заготовок. Нагрев места соединения производится электрическим током, проходящим по свариваемым заготовкам. Наибольшее количество тепла выделяется в месте контакта заготовок, которое имеет наибольшее электросопротивление. Сварка выполняется на специальных машинах контактной сварки. Контактная сварка имеет три основных разновидности: стыковую, точечную и шовную (роликовую). Циклы стыковой сварки а) сопротивлением, б) оплавлением. I – ток, Р – усилие сжатия заготовок, S – перемещение заготовки, установленной в подвижном зажиме.  Различают мягкие и жёсткие режимы контактной сварки. Мягкие режимы точечной сварки, например, характеризуются следующими значениями: время протекания тока 0,5…3 с, плотность тока 80…160 А/мм2, давление 15…40 МПа, а жёсткие режимы соответственно 0,001…0,01 с, 120…360 А/мм2, 40…450 МПа. 25. Газовая сварка. Сущность процесса. Строение нейтрального пламени.Газовая сварка- это сварка плавлением, при которой метал в зоне соединения нагревается до расплавления газовым пламенем . Применяют два способа газовой сварки правый и левый . При правом способе пламя направлено на сварочную ванну, обеспечивая её хорошую защиту от атмосферы, и на образующийся шов, замедляя его охлаждение. Этот способ используют при сварке заготовок толщиной более 5 мм и заготовок с большой теплопроводностью. Левый способ обеспечивает предварительный подогрев кромок, что делает его более удобным для сварки тонких и легкоплавких заготовок. Угол наклона наконечника горелки α изменяют в зависимости от толщины свариваемых заготовок. Для сварки можно использовать различные газы: водород, пропан, бутан, ацетилен и др. Однако из-за наибольшей теплотворной способности широкое практическое применение получил ацетилен. В ядре пламени происходит термическая диссоциация ацетилена на водород и углерод, раскалённый углерод придаёт ядру яркий белый цвет. В рабочей зоне окисляется углерод с образованием СО, который вместе с Н2 придаёт зоне восстановительные свойства. В этой же зоне развивается самая высокая температура 3200°С. В факеле пламени СО окисляется до СОСО2, а НН2 до НОН2О. При соотношении объёмов кислорода и ацетилена в горючей смеси равном 1...1,2 пламя считается нормальным, более 1,2 – окислительным, менее 1 – науглероживающим. Нормальное пламя используют при сварке большинства сталей. Окислительное пламя применяют при сварке латуни, науглероживающее пламя подходит для сварки чугуна, цветных металлов.Инструментом сварки служит газовая горелка. Наибольшее применение получили инжекторные горелки. 26. Технологические основы пайки. Основные понятия и определения. Сущность и схема процесса. Типы паяных соединений. Способы пайки. Пайкой называется процесс образования соединения с межатомными связями в результате нагрева соединяемых материалов ниже температуры их плавления, их смачивания жидким припоем, затекания припоя в зазор и последующей его кристаллизации. Припой – материал для пайки и лужения с температурой плавления ниже температуры плавления паяемых материалов. Паяное соединение – элемент паяной конструкции, состоящий из паяного шва и диффузионных зон при общем нагреве или паяного шва и зоны термического влияния при локальном введении теплоты. Галтель паяного шва – участок паяного шва, образовавшаяся в результате действия капиллярных сил у края зазора на наружных поверхностях соединяемых деталей. Спай – переходный слой, образовавшийся в результате смачивания при температуре пайки и последующего взаимодействия на границе "основной металл припой". Диффузионная зона – участок паяного соединения, характеризующийся измененным химическим составом основного материала и образовавшийся в результате диффузии компонентов припоя. Все способы пайки подразделяются: 1. По физическим, химическим, электрохимическим признакам, определяющие процесс удаления оксидов с поверхности паяемого металла: флюсовая; ультрозвуковая; в активной газовой среде; в нейтральной газовой среде; в вакууме. 2. По виду нагрева: 450 °С для низкотемпературной пайки; при повышении температуры любые источники нагрева. 3. По отсутствию или наличию давления на паяемые детали: без давления; под давлением. 4. По времени нагрева: одновременно; неодновременно. К достоинствам пайки относят возможность соединения металлов в различном сочетании, металлов с неметаллами, легкую разъемность паяного соединения, отсутствие значительных внутренних напряжений и коробления деталей, повышенную производительность и возможность механизации или автоматизации процесса. Технологический процесс пайки включает следующие операции: подготовка поверхностей под пайку; сборка деталей; укладка припоя и нанесение флюса; нагрев паяемых деталей; непосредственно пайка; обработка деталей после пайки. 27. Обработка материалов резанием. Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку с целью придать ей заданную форму и размеры указанной точности. Одним из таких способов является механическая обработка заготовок резанием. Она осуществляется металлорежущим инструментом и ведется на металлорежущих станках. Обработка резанием заключается в срезании с обрабатываемой заготовки некоторой массы металла, специально оставленной на обработку и называемой припуском. Металл, удаляемый в процессе резания с заготовки, подвергается пластическому деформированию и разрушению. В результате этого материал припуска, отделенный от обрабатываемой заготовки, приобретает характерную форму и в таком виде его принято называть стружкой. Срезанная с заготовки стружка является побочным продуктом – отходом обработки металлов резанием. Пластическое деформирование и разрушение материала припуска с превращением его в стружку протекает при резании в специфических условиях. Это предопределяет и специфические закономерности процесса, отражаемые функциональными зависимостями, справедливыми только для обработки металлов резанием. Таким образом, характерным признаком обработки металлов резанием является стружка. Все способы и виды обработки металлов, основанные на срезании припуска и превращении его в стружку, составляют разновидности, определяемые термином «резание металлов». 28. Механические методы получения металлических порошков: дробление, размол, диспергирование. К механическим способам получения порошков относят: дробление и размол; распыление расплавленного металла; грануляция; обработка металлов резанием. Дробление и размол. Метод наиболее эффективен, когда в качестве сырья для получения порошка используют отходы производства (обрезки, стружки). Этим способом можно получать порошок любого металла. Однако на практике он в основном используется для превращения в порошок губчатых осадков металлов, полученных электролизом или восстановлением газами, а также для измельчения хрупких металлов и сплавов. С наибольшей эффективностью методы механического измельчения применяются, когда в качестве сырья для размола используются отходы производства (стружка, обрезки, скрап). Однако, иногда механический размол наиболее приемлем, даже если исходное сырьё не является отходами производства. Например, получение порошков из хрупких материалов (кремний, бериллий), порошков бронзы или легированных сплавов заданного химического состава. В основе измельчения лежит ударное, скалывающее и истирающее действие так называемых мелющих тел, стенок измельчающих устройств и самой размалываемой массы. При дроблении твердых тел происходят упругие и пластические деформации, в процессе которых зарождаются и накапливаются микротрещины, приводящие к образованию новых поверхностей раздела и разрушению тел. Размолу легко поддаются хрупкие непластичные материалы (кремний, марганец, различные тугоплавкие соединения). Значительно хуже поддаются размолу пластичные металлы (медь, цинк), которые при размоле расплющиваются и даже слипаются. |