экз. 1. Особенности технологий большой единичной мощности. Их преимущества и недостатки

Скачать 4.33 Mb. Скачать 4.33 Mb.

|

|

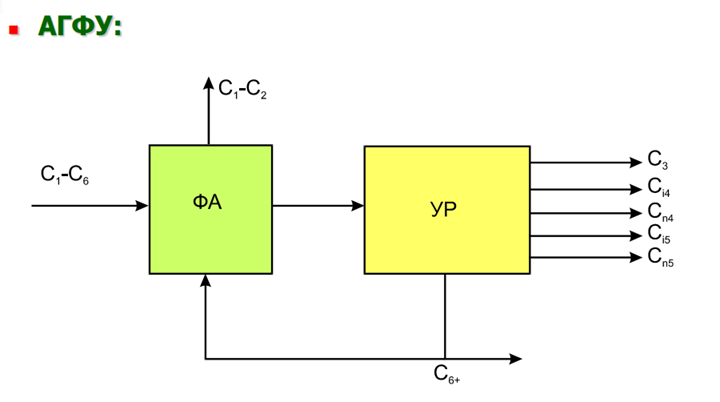

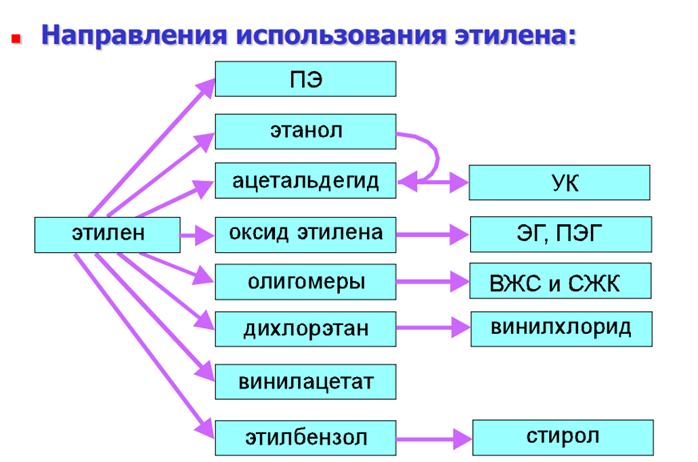

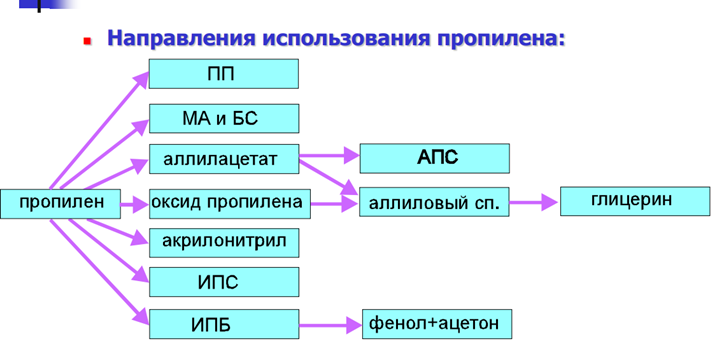

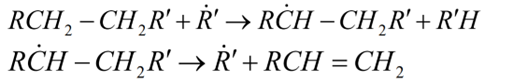

Ответы: 1. Особенности технологий большой единичной мощности. Их преимущества и недостатки. Повышение концентрации производства или агрегатной концентрации производства, т.е. внедрение укрупненных агрегатов и высокопроизводительных линий, как правило, позволяет увеличить выпуск продукции с меньшими капитальными затратами. Однако следует отметить, что существуют определенные ограничения укрупнения агрегатов: - потребность народного хозяйства в продукции и распределение ее по отдельным районам; - затраты на доставку сырья и продукции потребителям (они, как правило, возрастают при концентрации производства); - эксплуатационная надежность, так как остановка высокопроизводительных агрегатов не только приводит к недополучению продукции, но и в ряде случаев к остановке смежных агрегатов Достоинства: 1) Сокращение капитальных затрат на единицу продукции 2) Сокращение эксплуатационных затрат Это связано с изменением мощности агрегата, а также со снижением затрат труда прежде всего на управление процессом, при этом повышается производительность труда 3) Снижается расход воды на единицу продукции Недостатки: 1) Необходимы высокая надежности работы основного и вспомогательного оборудования, применения современных надежных систем управления Обусловлено как экономическими факторами (внеплановые простои приводят к очень большим потерям не только на самой установке, но и у потребителей продукции), так и экологическими факторами (даже при наличии защитных устройств и очистных сооружений загрязняющие вещества могут в значительных количествах попадать в воздух и водоемы) 2) Большое количество побочных продуктов, Переработка которых необходимо обязательно создавать установки на этом же производстве, так как транспортировка их на другие предприятия затруднена. Создание же сложных комплексов приводит к увеличению сроков ввода мощностей. 3) Необходимость в специальном монтажном оборудовании, транспортировка его к месту установки, трудности проведения ремонтных работ 2. Особенности непрерывных процессов. Их преимущества и недостатки. Основные параметры сохраняются постоянными во времени и они (по подаче исходных материалов и получению товарных продуктов). При осуществлении непрерывных процессов входные и выходные потоки от запуска до остановки производства в идеальном случае в течение длительного времени являются постоянными, или стационарными, потоками. Интенсивные характеристики этих процессов также постоянны во времени. Такое состояние непрерывного процесса называют стационарным или установившимся. Для осуществления непрерывного процесса требуются следующие условия: 1) пространственная (конструктивная) разделенность входов и выходов всех аппаратов; 2) непрерывная и в достаточной степени стационарная подача исходных веществ (загрузка) и вывод из аппаратов продуктов (выгрузка); 3) постоянная на протяжении работы аппаратуры (от пуска до остановки) номенклатура составляющих сырья и целевых продуктов; 4) непрерывное перемещение всех продуктов внутри аппаратов и между ними. Достоинства: 1) создание технологий для безотходных производств требует внедрения новых методов регулирования и управления этими процессами, поддержания стабильности и точности всех параметров работы аппаратов, что в значительной степени облегчается при непрерывном режиме работы установки и производства в целом; 2) возможность достижения значительно большей производительности оборудования за счет полноты его использования; 3) получение более однородной по качеству продукции, что приводит к значительному сокращению объема некачественной продукции, которая в большинстве случаев не находит квалифицированного использования и требует дальнейшей переработки или утилизации; 4) легкость автоматизации, в частности, с применением микропроцессоров; 5) высокая производительностью труда; 6) отсутствие периодической загрузки сырья и выгрузки продуктов синтеза, что значительно уменьшает загрязнение окружающей среды, а также улучшает условия труда; 7) большая безопасность производства за счет малой вероятности попадания веществ в окружающую среду. 3. Сформулируйте преимущества и недостатки сопряженных технологических процессов в технологии основного органического и нефтехимического синтеза. Достоинства: 1) Понижается себестоимость веществ 2) Методы позволяют более полно использовать сырье для получения целевых продуктов, характеризуются меньшим количеством побочных продуктов, а также меньшими энергетическими затратами. 3) Получаются важные продукты при меньших затратах сырья и энергии. 4) Целесообразен при использовании в качестве сырья продуктов, которые не находят еще широкого применения 4. Приведите методологические принципы создания безотходных и малоотходных производств. Под безотходными подразумеваются такие производства, которые позволяют из сырья при воздействии различных видов энергии, вспомогательных материалов, катализаторов и других технологических факторов в специально взаимосвязанных аппаратах получать только целевые продукты без выхода из технологической системы потоков, содержащих вещества и различные виды энергии, загрязняющие биосферу. При создании безотходных производств применяют следующие методологические принципы: 1. По возможности полное использование сырья для производства продукции при максимальной экономии энергии, вспомогательных материалов и, в первую очередь, воды в рамках функционирования каждого предприятия. 2. Использование побочных продуктов и отходов одного производства для другого, в котором они могут служить сырьем; создание на этой основе комбинатов, на предприятиях которых происходит последовательное углубление переработки сырья. 3. Территориальное и функциональное объединение в систему комплексного производства комбинатов разнотипных предприятий, перерабатывающих различные химические вещества. 4. Дополнение указанных производственных комплексов предприятиями, осуществляющими завершающую переработку отходов в вещества, которые могут служить сырьем для других производственных комплексов или являются составляющими биосферы. 5. Расширение производственных связей между разными безотходными производственными комплексами и повышение тем самым степени замкнутости общей производственной системы как в хозяйственном, так и в биогеохимическом отношении. 6. Ликвидация ранее допущенных нарушений равновесия в природе. 7. Повышение надежности работы всех установок и производств в целом. В задачу безотходных производств входит комплексная переработка определенного количества сырья в целевые продукты, являющиеся сырьем для других производств, и в чистые природные вещества. Обобщающим принципом при создании безотходных производств является системный подход, который следует использовать при создании, проектировании и эксплуатации производства. 5. Приведите химические принципы создания безотходных и малоотходных производств. 1. Создание малостадийных (одностадийных) химических процессов. Сокращение числа химических стадий при получении из сырья целевых продуктов снижает, как правило, количество побочных продуктов. При этом не только сокращаются расходы энергии, но и уменьшается число потоков, которые необходимо перерабатывать и энергию которых необходимо утилизировать. В таких технологических процессах в большинстве случаев сокращается количество газовых потоков и воды, которые необходимо очищать от вредных примесей. В конечном итоге себестоимость продукта, полученного по методу с меньшим числом стадий, как правило, ниже. В этом случае необходимо проводить сравнение затрат на производство одного и того же продукта разными методами на базе одного и того же сырья. 2. Разработка методов получения продуктов из доступного и дешевого сырья Как правило, все новые методы получения продуктов основного органического и нефтехимического синтеза направлены на замену сырья более дешевым, сокращение числа стадий, уменьшение энергетических затрат, а также количества побочных продуктов. 3. Разработка высокоэффективных процессов Одним из основных принципов, позволяющих наиболее полно использовать сырье для получения целевых продуктов, является повышение селективности процессов. Селективность процесса зависит прежде всего от катализатора, а также от условий проведения процесса: температуры, давления, концентрации реагентов, растворителя (в случае жидкофазных процессов), времени пребывания реагентов в зоне реакции и других параметров, а также типа реактора. При этом выбор оптимальных параметров позволяет достигнуть максимальной селективности процесса 4. Применение «сопряженных» методов Данный принцип позволяет более полно использовать доступное сырье и получать важные продукты при меньших затратах сырья и энергии 5. Разработка технологии, позволяющей достигать высоких конверсий Достижение высоких конверсий реагентов за один проход имеет большое значение при создании безотходных производств. Это обусловлено тем, что при малых конверсиях необходимы большие рециклы по сырью, которые будут приводить к значительным энергетическим и капитальным затратам; кроме того, при больших рециклах будут и большие потери этих веществ в окружающую среду. Конверсия зависит от параметров процесса (температуры, давления, скорости подачи реагентов, соотношения реагентов, топливного эффекта и т.д.). Вместе с тем некоторые параметры, которые приводят к повышению конверсии, могут приводить к понижению селективности, а это в свою очередь приводит к увеличению выхода побочных продуктов. В связи с этим необходимо подбирать оптимальные условия проведения процесса. Естественно конверсия сырья в значительной степени обусловлена техникой безопасности. 6. Совмещение нескольких реакций, направленных на получение одного и того же целевого продукта При получении многотоннажных продуктов требуется, как правило, подводить большое количество тепла или отводить его из реакционных устройств, что представляет сложную задачу. В процессах, требующих подвода тепла, как правило, в дальнейшем возникает задача утилизации тепла нагретых продуктовых потоков. При осуществлении же экзотермических реакций требуется отводить значительное количество тепла. Вместе с тем в одном аппарате можно проводить, по крайней мере, две реакции, имеющие противоположные теплоты, т.е. одна из них должна протекать с подводом тепла, а другая — с отводом. При одновременном их протекании условия в реакторе приближаются к адиабатическим. Степень приближения условий процесса к адиабатическим зависит от теплоты каждой из реакций; если они равны, то будет наблюдаться адиабатический режим. Добиться адиабатического режима можно и при разных значениях теплот реакций, если имеется возможность менять производительность по отдельным реакциям. Как правило, при такой организации процесса удается значительно снизить теплоту суммарного процесса и не расходовать энергию на его проведение. Кроме того, при совмещении реакций, как правило, повышаются конверсии основного сырья и выход целевого продукта. Это обусловлено тем, что один из продуктов основной реакции вступает в следующую реакцию, что смещает равновесие в сторону образования целевого продукта. Таким примером могут служить процессы, основанные на окислительном дегидрировании различных углеводородов и спиртов. В этих процессах применяют в качестве катализаторов оксиды и соли металлов переменной валентности IV, V и VI групп, на которых выделяющийся водород связывается кислородом. Благоприятное воздействие на такие процессы оказывают инертные разбавители, такие как вода, азот, оксид углерода и др. Таким образом, этот принцип позволяет, с одной стороны, более полно использовать сырье для получения целевого продукта, а с другой стороны, экономить энергию. Выделяемое тепло необходимо утилизировать, если оно не поглощается в суммарном процессе. 7) Приведите технологические принципы создания безотходных и малоотходных производств. Использование рециркуляции по компонентам и потокам. Применение совмещенных процессов. Разработка процессов с низким энергопотреблением. Полнота использования энергии системы. Полнота использования газовых потоков и очистка газовых выбросов. Применение аппаратов и технологических линий большой единичной мощности. Применение непрерывных процессов Полнота использования жидких и твердых отходов. Высокая степень автоматизации. Обеспечение высокой надежности и стабильности работы химико-технологической системы. 8) Основные виды минерального сырья для органического синтеза. Основное сырье для органического синтеза: n Нефть: Парафины низшие и высшие; Олефины; Ацетилен; Синтез-газ; Ароматические углеводороды Природный газ: Синтез-газ; Ацетилен; Парафины; Олефины; Ароматические углеводороды Уголь: ацетилен, синтез газ, ароматические углеводороды 9) Парафины (алканы) как исходное сырье для органического синтеза, получение, направления использования. Газофракционирующие установки для разделения легких углеводородных газов. Получение парафиновых углеводородов Легкие С1-C6 парафины Выделяют из газов стабилизации нефти, газового конденсата. ГФУ, ГХФУ, ГФУ Существует 2 метода выделения: Абсорбционно-ректификационный Низкотемпературная ректификация Исходное сырье: смесь углеводородов С1-C6 Конечные продукты: Метан-водородная фракция (топливо) Метан-этановая фракция (топливо) Этановая фракция (топливо, пиролиз) Пропановая фракция (тов. продукт, пиролиз, бытовой газ) Изобутановая фракция (изобутилен, дивинил, МТБЭ) Н-бутановая фракция (изомеризация в изобутан, бытовой газ) Изопентановая фракция (изопрен, компонент бензинов) Н-пентановая фракция (изомеризация в изопентан) Гексановая фракция (изомеризация в изогексаны - компонент бензинов) Или их комбинации Установки: Абсорбционно-газофракционирующая установка (АГФУ)  10) Направление использования олефинов (алкенов) в органическом синтезе   11. Способы получения олефинов (алкенов). Олефины (алкены) и диены (алкадиены)- высокореакционные органические соединения. Они широко применяются в качестве исходного сырья для ООС и НХС Наиболее широко используются: этилен, пропилен, изобутилен, 1,3-бутадиен (дивинил), 2-метил-1,3-бутадиен (изопрен). Получение олефинов и диенов базируется на высокотемпературных процессах расщепления и рекомбинации углеводородов. Эти процессы основаны на более высокой термодинамической стабильности ненасыщенных углеводородов при высокой температуре. Процессы расщепления (крекинга) характерны для всех классов углеводородов, но для ненасыщенных соединений становятся возможными при более высокой температуре. Практически до 330оС расщепление парафинов термодинамически невозможно, поскольку ∆G0>0. В этой области возможна только обратная реакция – алкилирование парафина олефином. Однако уже при 550оС процесс практически полностью смещен вправо. Для крекинга низших олефинов перемена знака ∆G0 происходит только при 480-530оС. Таким образом при термическом и каталитическом крекинге (550-600оС) возможно протекание процессов полимеризации. Однако, образовавшиеся олигомеры будут также подвергаться крекингу. Для нафтенов (циклоалканы) процессы расщепления с образованием олефинов с открытой цепью становятся возможными при 380-430оС Процессы в отсутствие катализаторов имеют цепной характер и протекают через образование свободных радикалов. 1. Зарождение цепи: 2. Продолжение цепи:  С повышением температуры расщепление идет более глубоко. |