экз. 1. Особенности технологий большой единичной мощности. Их преимущества и недостатки

Скачать 4.33 Mb. Скачать 4.33 Mb.

|

|

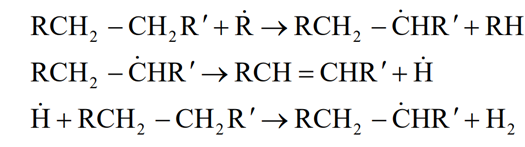

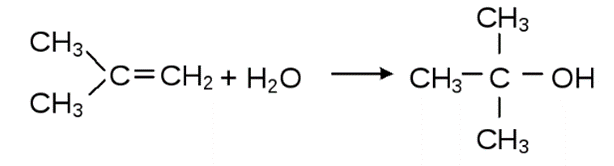

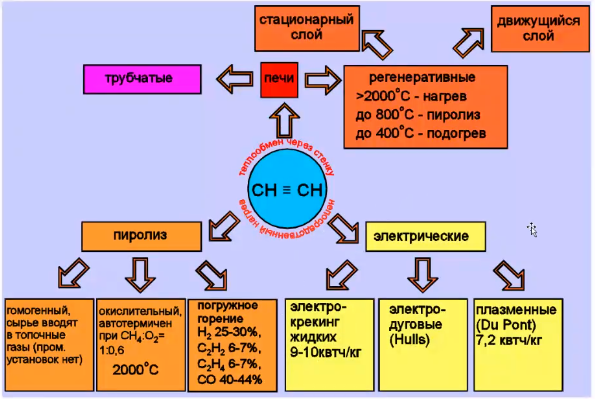

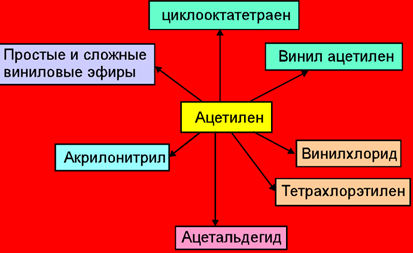

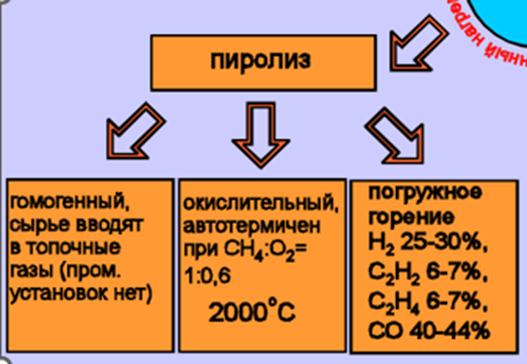

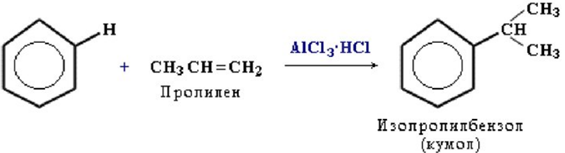

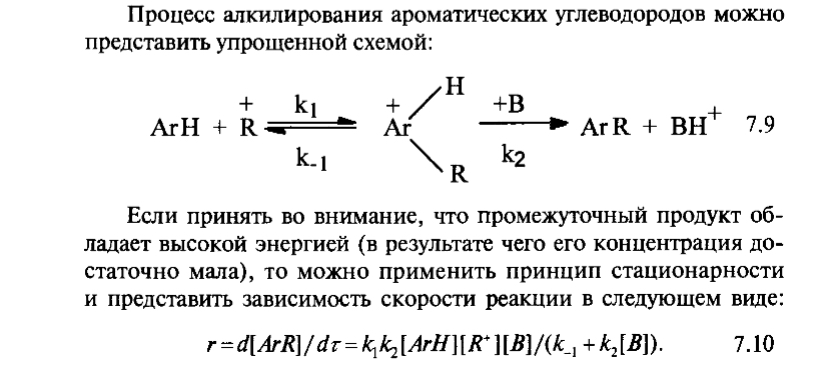

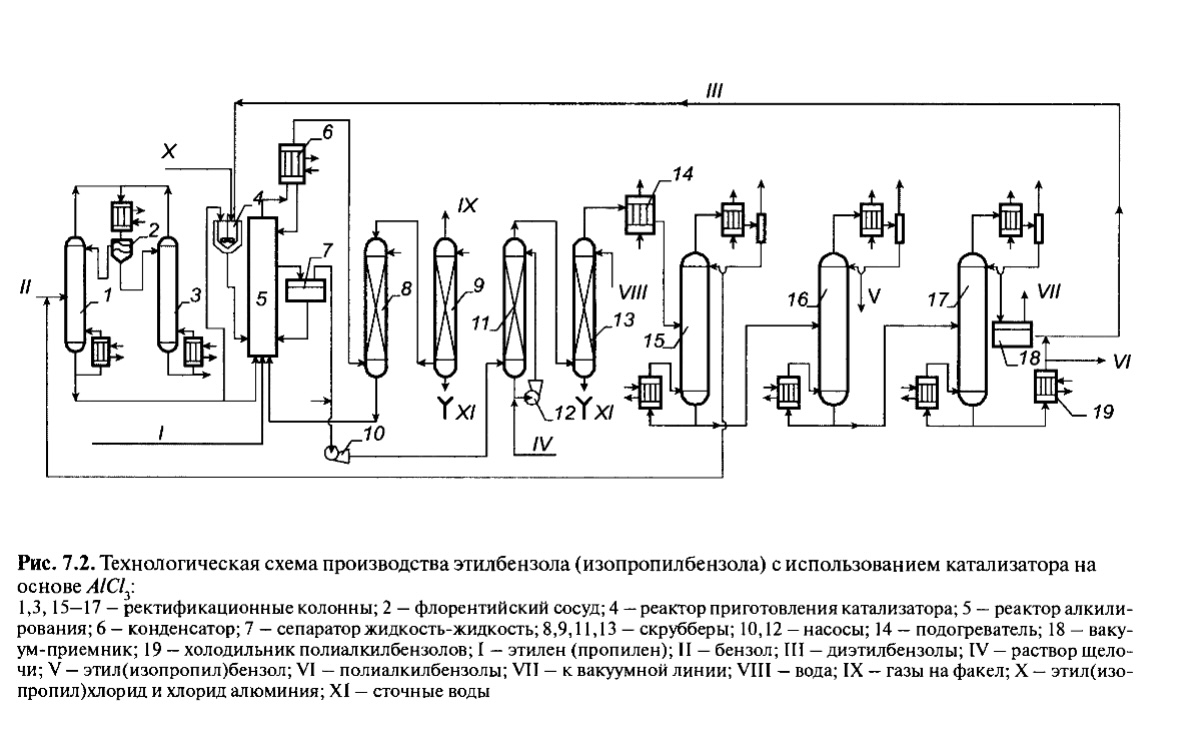

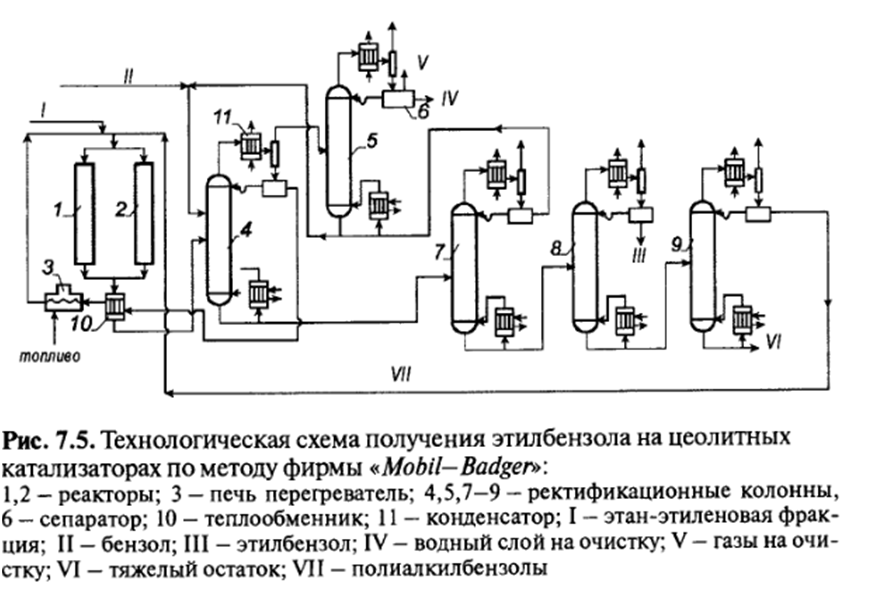

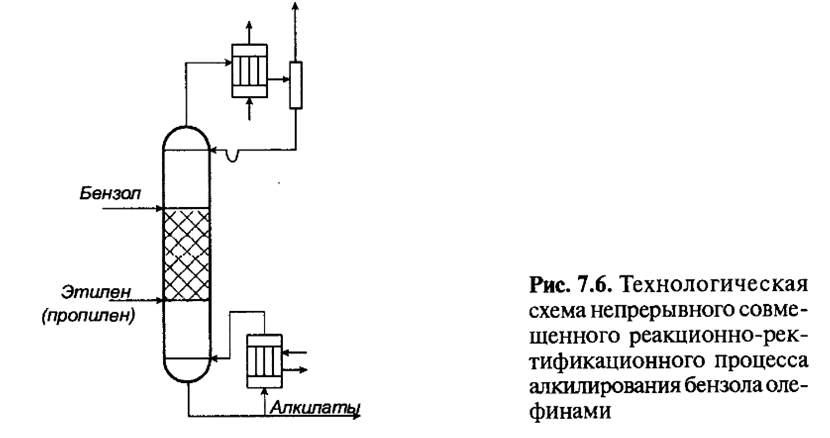

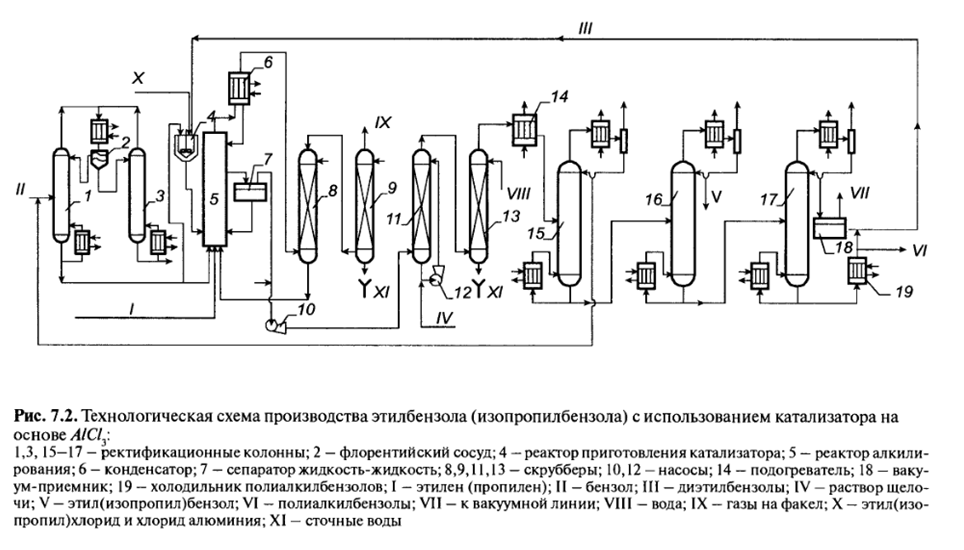

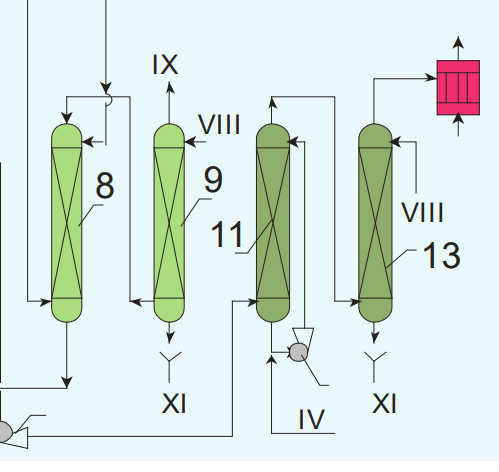

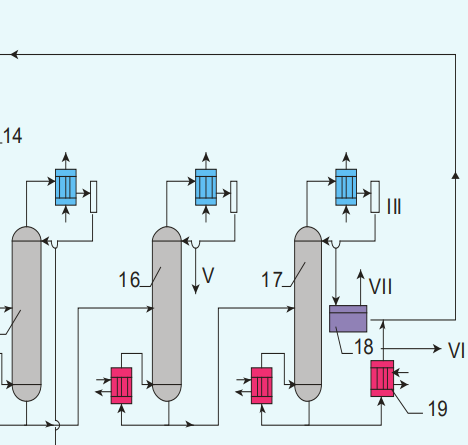

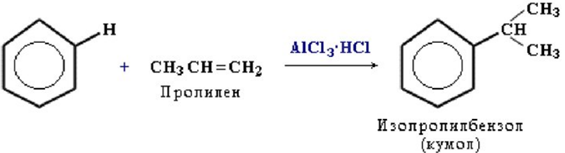

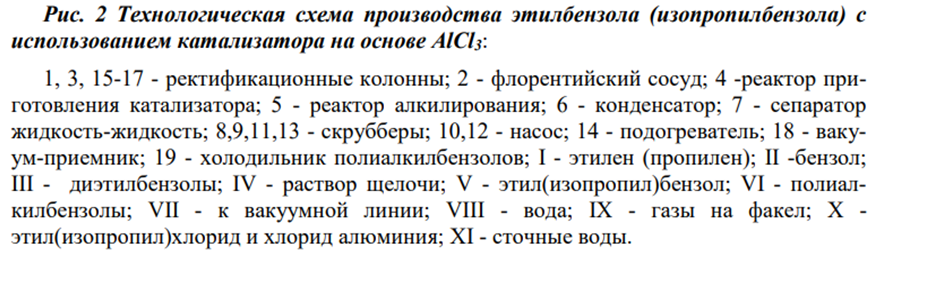

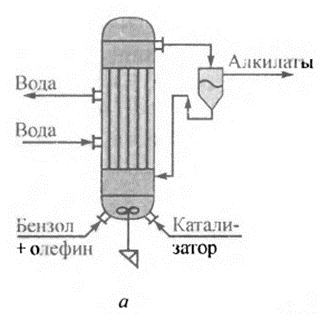

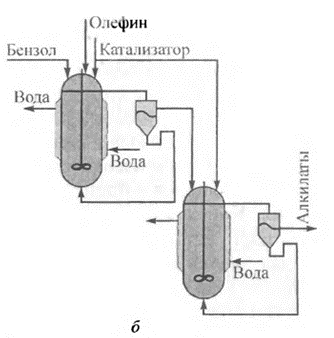

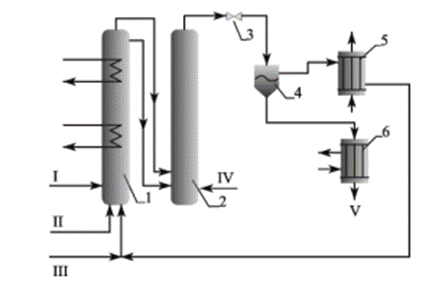

Начинают проявляться и реакции дегидрирования и циклизации. Дегидрирование также протекает как радикально-цепной процесс.  Продуктами дегидрирования являются не только олефины, но и соединения диенового и ацетиленового рядов. Ацетиленовые соединения образуются в относительно небольших количествах (около 1,5%), даже в наиболее высокотемпературных процессах пиролиза (850-900оС), поскольку температура недостаточна. Диены взаимодействуя с олефинами по реакции диенового синтеза образуют циклоолефины, которые в дальнейшем дегидрируются, образуя ароматические соединения. Ароматические соединения могут подвергаться глубокой конденсации с отщеплением водорода, которая приводит сначала к продуктам дифенильного ряда, а затем к коксу. Другим твердым продуктом является сажа или технический углерод. 13. Способы выделения олефинов (алкенов) и диенов из газа пиролиза. Для выделения бутадиена из газов пиролиза можно использовать: экстрактивную ректификацию (процесс, основанный на применении специального вещества, изменяющего относительную летучесть компонентов исходной смеси, используется как метод разделения азеотропных смесей и смесей компонентов с относительной летучестью, близкой к 1) хемосорбцию (химическое поглощение вещества поверхностью твердого тела, то есть химическая адсорбция. Хемосорбцию можно рассматривать как химическую реакцию, область протекания которой ограничена поверхностным слоем)   S-экстрактивный агент (тяжелокипящий и ниже относительная летучесть) Процесс производства газообразных олефинов на крупно-тоннажных пиролизных установках обходится дешевле, чем их выделение из нефтезаводских газов, НО: изобутен реагирует с водой в присутствии серной кислоты (катализатор), с образованием третичного бутилового спирта. Н-бутен в такую реакцию не вступает.  Основываясь на разной реакционная способности, получаем на вывод из системы третичный бутиловый спирт. Изобутен можно получить обратной реакцией – дегидратацией на катализаторах третичного бутилового спирта (300-3500С). 14. Способы получения ацетилена. Направления использования ацетилена в органическом синтезе. Меры безопасности в технологиях, использующих ацетилен как исходное сырье. Ацетилен – при нормальных условиях газ, обладающий слабым эфирным запахом. Существует 2 способа получения ацетилена: Карбидный СаС2 + Н2О ↔ С2Н2 + СаО СаО + Н2О ↔ Са(ОН)2  установка для мокрого способа установка для мокрого способаПри добавлении карбида кальция СаС2 в воду: в ходе реакции уменьшается количество кускового карбида, а производительность зависит от его качества и влажности. Способ –«сухой». (первая реакция) При воздействии воды на кусковой карбид, когда производительность получения ацетилена определяется расходом воды. Это – «мокрый» способ.(обе реакции) Из углеводородного сырья 2СН4 ↔ С2Н2 + 3Н2 С2Н6 ↔ С2Н2 + 2Н2 Реакции эндотермические, равновесие смещается вправо при t > 11000C. На практике 15000C для метана, 12000C для жидких углеводородов.  Ацетилен используется в следующих направлениях, представленных на схеме ниже:  При обращении с ацетиленом требуются особые меры безопасности: 1) В трубопроводы вставляют сетки с большой развитой поверхностью 2) Барботирование ацетилена через воду (другой вариант: газовый поток может орошаться сверху по принципу душа) 3) Встраивание тонких мембранных предохранителей в аппарат, которая держит давление. 4) Давление НЕ более 1,5 атмосфер 15. Выделение ацетилена из газов пиролиза. Методы концентрирования, транспортировки и хранения ацетилена. Пояснение к схеме погружного горения: горелка опускается в жидкие углеводороды. Ацетилен из газов пиролиза в промышленном масштабе выделяют методом абсорбции с применением селективных растворителей. Абсорбционный метод основан на более высокой растворимости ацетилена в различных жидких абсорбентах по сравнению с растворимостью других компонентов газа.  Метод концентрирования основан на том, что ацетилен один из немногих растворяется в полярных растворителях, таких как вода и ацетон. При разделении концентрации компонентов могут быть близки, а могут и сильно различаться.При концентрировании концентрации компонентов резко различаются. Раствор ацетилена в ацетоне хранится в баллоне под давлением + насадки, транспортируется в этом же баллоне. Ацетилениды серебра и ацетилениды меди взрывоопасны. Медных деталей сплавов быть НЕ должно, стальной редукор. Карбид кальция хранится в запаянных барабанах. 16. Ароматические соединения как сырье для органического синтеза. Методы получения ароматических соединений из природного сырья. В нефтеперерабатывающей промышленности ароматические углеводороды - бензол, толуол, триметилбензолы и другие выделяются из продуктов каталитического риформинга бензиновых фракций, а также пиролиза газообразных и жидких углеводородов. Рост потребности химической промышленности в ароматических углеводородах привел к разработке специальных технологических процессов: выделения ароматических углеводородов из их смесей с парафиновыми, нафтеновыми углеводородами, азеотропной, экстрактивной ректификации, экстракции, разделения пара-, орто-, метаксилолов и этилбензола кристаллизацией, ректификацией, адсорбцией и экстракцией. 17. Направления использования ароматических соединений в органическом синтезе. Применение ароматических углеводородов становится все разнообразнее, так как они обладают высокой реакционной способностью в реакциях замещения. Это позволяет получать на их основе различные технически ценные производные: синтетические материалы с повышенной термической стабильностью и механической прочностью, высокими диэлектрическими характеристиками, широкий ассортимент физиологически активных веществ и красителей, разнообразные стабилизаторы. Среди новых направлений - быстро растущее производство технического углерода, графита, графитового волокна из смесей полициклических ароматических углеводородов. 18. Алкилбензолы – способы получения и направления использования. Ароматические соединения широко используются в химии и химической технологии для получения полимерных материалов, поверхностно-активных веществ, высокооктановых добавок к топливу и в качестве полупродуктов. Наибольшее значение имеют этил- и изопропил-бензол, так как являются исходными веществами для получения стирола. Во время Великой Отечественной войны изопропилбензол широко применяли в качестве высокооктановой добавки к топливу. Изопропилбензол также является полупродуктом при производстве фенола и ацетона «кумольным» методом. Способы получения: главное это алкилирование (думаю спросят только его) Одна из возможных реакций ниже  19. Процессы алкилирования: реагенты, механизмы, катализаторы, условия проведения. В промышленности в качестве алкилирующих реагентов чаще используют олефины или их углеводородные фракции Механизм  В качестве катализатора могут быть использованы протонные и апротонные кислоты: протонные кислоты широко используются в алкилировании бензола олефинами и спиртами, причем их активность падает в ряду HF, H2SO4, H3PO4; самыми активными кислотами Льюиса являются AlBr3, AlCl3, FeCl3, ZrCl4 и т.д. Предпочтительно использовании твердых катализаторов, так как в этом случае продукты реакции легче отделяются от каталитической системы. В последнее время чаще используются синтетические цеолиты Процесс лучше проводить при повышенных температурах, с малым количеством активного катализатора, для образования комплекса необходимо наличие хлористого водорода. Процесс может протекать как в жидкой, так и в паровой фазе. 20) Предложите условия проведения процесса жидкофазного алкилирования Ну и добавить, что высушивать необходимо, чтобы катализатор не гидролизовался 1. Процесс конверсии реагентов проводится при 40-60 C 2. В реакторе при работе с разбавленными фракциями олефинов желательно применять давление 0,5-0,6 МПа для облегчения конденсации бензола и поддерживать температуру 130-140 С. Однако увеличение температуры приводит к смолообразованию и дезактивации катализатора. В связи с этим процесс проводят при 0,15-0,25 МПа и температуре 100 С 3. Мольное соотношение бензол:алкилбензолы - (3-5):1; а AlCl3:ароматические углеводороды 1:(2,5-3) Тогда все это типо optional:  В двухколонном агрегате гетероазеотропной ректификации, состоящем из ректификационной колонны 1, отгонной колонны 3 и флорентийского сосуда 2, происходит осушка исходного бензола. Из куба колонны 1 выводится обезвоженный бензол, часть которого поступает в аппарат 4 для приготовления катализаторного раствора, а остальная часть в качестве реагента - в реактор 5. В колонну 1 поступает как свежий, так и возвратный бензол. Верхние паровые потоки колонн 1 и 3 представляют гетероазеотропные смеси бензола и воды. После конденсации в конденсаторе и расслаивания во флорентийском сосуде 2 верхний слой - обводненный бензол, поступает в колонну 1, а нижний слой - вода, содержащая бензол (по растворимости), направляется в колонну 3. Каталитический комплекс готовится в аппарате с мешалкой 4, в который подают бензол, а также хлорид алюминия, этиленхлорид и полиалкилбензолы. Реактор заполняют катализаторным раствором. Реактором 5 служит колонный аппарат, отвод тепла реакции в котором осуществляется за счет подачи охлажденного сырья и испарения бензола. Катализаторный раствор, осушенный бензол и этилен-этановую фракцию подают в нижнюю часть реактора 5. После барботажа из колонны выводят непрореагировавшую реакционную парогазовую смесь и направляют ее в конденсатор 6, где прежде всего конденсируется бензол, испарившийся в реакторе. Конденсат возвращают в реактор, а несконденсированные газы, содержащие значительное количество бензола и hcl поступают в нижнюю часть скруббера 8, орошаемого полиалкилбензолами для улавливания бензола. Раствор бензола в полиалкилбензолах направляют в реактор, а несконденсированные газы поступают в скруббер 9, орошаемый водой для улавливания HCl. Водный раствор HCl направляют на нейтрализацию, а газы - на утилизацию тепла. Катализаторный раствор вместе с продуктами алкилирования поступает в отстойник 7, нижний слой которого (катализаторный раствор) возвращается в реактор, а верхний слой (продукты алкилирования) с помощью насоса 10 направляется в нижнюю часть скруббера 11. Скрубберы 11 и 13 предназначены для отмывки хлороводорода и хлорида алюминия, растворенных в алкилате. Скруббер 11 орошается раствором щелочи, который перекачивается насосом 12. Для подпитки в рециркуляционный поток щелочи подают свежую щелочь в количестве, необходимом для нейтрализации HCl. Далее алкилат поступает в нижнюю часть скруббера 13, орошаемого водой, которая вымывает щелочь из алкилата. Водный раствор щелочи направляют на нейтрализацию, а алкилат через подогреватель 14 - на ректификацию в колонну 15. В ректификационной колонне 15 в дистиллят выделяется гетероазеотроп бензола с водой. Бензол направляется в колонну 1 для обезвоживания, а кубовый продукт - на дальнейшее разделение. Если производство предназначено для получения этилбензола, то кубовый продукт колонны 15 направляется в ректификационную колонну 16 для выделения в качестве дистиллята продуктового этилбензола. Кубовый продукт колонны 16 направляют в ректификационную колонну 17 для разделения полиалкилбензолов на две фоакции. Верхний продукт отправляют в 4,5, а нижний продукт выводят из системы в качестве целевого продукта. 21. Гетерогенные катализаторы алкилирования: фосфорная кислота, катализаторы на основе оксидов и солей металлов, оксиды, ВР3 модифицированные, аморфные алюмосиликаты, катиониты и цеолиты. Цеолиты. Используют простой адиабатический реактор со стационарным слоем катализатора. Экзотермический процесс. Основные переменные процесса: 1) соотношение бензола и олефина.2) температура 3) время контакта Главные показатели процесса: 1) селективность (например при Т=const селективность по этилбензолу растет с увеличением соотношения бензол:ацетилен независимо от время контакта. Высокая концентрация бензола на входе в реактор способствует снижению температуры на выходе) 2) при понижении Т селективность возрастает ( в большей части объема протекает экзотрем. обратимая реакция переалкилирования) Кристаллический алюмосиликатный цеолит. Не вызывает сильную коррозию. Алкилирование разбавленным этиленом. Основные разбавители: метан, этан, водород, азот и оксид углерода. Чтобы предотвратить «старение» катализатора, необходимо очистить алкилат от газов. При отмывке щелочью и осушке охлаждением полученный газ:37% метана , 19% этана,19% этилена, 9% водорода, 13% азота, 3% СО2.  Бензол+рецикл.бензола отпр. в колонну 4 на орошение. Пары из колонны 4 поступают в конденсатор11, из которого большая часть бензола направляется в теплообменник10, где бензол нагревается за счет тепла реакции алкилирования. Далее бензол нагрев. в печи3 и поступает в реактор 1 или 2. Пары бензола смешиваются с этиленом и другими алкилбензолами. Эта смесь подается в реактор 1 или 2. Реакторный узел состоит из 2 реакторов: алкилирование и регенерация катализатора. В каждом реакторе цеолитный катализатор. (реакторы переключаются). Газообр.продукты на выходе из реактора охлаждаются конденсатом бензола и поступают на предварительное разделение в колонну4(отделение от алкилбензолов). Происходит обезвоживание алкилбензолов за счет отделения воды в виде гетероазеотропа. Несконденс. продукты в аппарате11 напр в колонну 5 для отделения газов и обезвож. бензола. Конденсат поступает в сепаратор 6(отделение газов, разделение на водный и бензольный слои) Бензольный слой возвр в колонну5, водный выводится из системы(для очистки воды от УВ нужна отгонная колонна). Отходящие газы мб использованы как топливо. Этилбензол-сырец из куба колонны4 напр в ректификационную колонну7 для отгонки бензола(потом рецикл). В ректификационной колонне 8 – целевой продукт в виде дистиллята. В ректифик.колонне9 отделяются алкилбензолов от смолы. Алкилбензолы возвр. в реактор для деалкилирования.  С помощью ионообменников(в качестве катализаторов) можно снизить селективность и затраты. Ионообменник- это твердые материалы или жидкие растворы, которые способны поглощать положительно или отрицательно заряженные ионы из водных растворов электролитов и в то же время выделять другие ионы эквивалентного количества в водный раствор. 22  Технология жидкофазного алкилирования, подсистемы: гетероазеотропная осушка бензола, реакторный узел, очистка от хлороводорода, очистка продуктов от HCl , разделение продуктов. Осушка в двухколонном агрегате гетереоазеотропной ректификации(рект.колонна1, отгонная колонна3 и флорентийский сосуд2). Из куба колонны1 часть бензола в аппарат4 для приготовления катализаторного раствора, другая часть в реактор5. Верхние потоки колонн1 и 3 – гетероазеотропы бензола и воды. После конденсации в конденсаторе и расслаивания во флорентийском сосуде2 верхний слой(бензол) поступает в колонну1, нижний в колонну3. Каталитический комплекс готовится в аппарате4 с мешалкой. Максимальной активностью. Обл комплексы полученные на шихте (бензол:алкилбензолы=(3-5):1 AlCl3:аром.УВ=1: (2,5-3)). Реактором служит колонный аппарт5. Продукты подают в нижнюю часть. После барботража из колонный выводят непрореаг. Парогазовую смесь напрвялют в конденсатор6.Конденсат вовзр в реактор. А несконд газы и HClв скруббер8(орошается полиалкилбензолами, для улавливания бензола). Далее несконденс.смесь попадает в скруббер9(орошается водой, для улавливании НСL). Катализ.раствор вместе с продуктами поступает в сепаратор7. Нижний слой(катализаторный) возвр в реактор. А верхний с помощью насоса10 в скруббер11. Скруббер11(орош. Расвтором щелочи) и 13(орош.водой) для отмывки AlCl3 HCl, растворенных в алкилате. Алкилат через подогреватель14 на ректификацию в колонну15(дистиллят: гетероазеотроп бензол с водой, кубовый поток в колонну 16 для получения этилбензола(дистиллят), а куб идет дальше в 17колонну для разделения полиалкилбензолов на 2 фракции9колонна работает под вакуумом.Верхний продукт в аппарт4 и реактор5, а нижний-продукты осмоления на выводят из системы) Выход 94-95%, при расход 5-10кг AlCl3 на 1т моноалкилбензола. 23. Технология алкилирования бензола олефинами (катализатор на основе хлорида алюминия): подсистемы очистки газовых и жидкостных потоков, подсистема разделения.   Тут происходит отмывание продуктов реакции от непрореагировавшего бензола и солянки. В 8 орошают полиалкилбензолами для улавливания бензола, в 9 - водой (для солянки). Катализаторный раствор вместе с продуктами алкилирования поступает в сепаратор, нижний слой которого (катализаторный раствор) возвращается в реактор, а верхний слой (продукты алкилирования) с помощью насоса 10 направляется в нижнюю часть скруббера 11. Скрубберы 11 и 13 предназначены для отмывки хлороводорода и хлорида алюминия, растворенных в алкилате. Далее алкилат поступает в нижнюю часть скруббера 13, орошаемого водой, которая вымывает щелочь из алкилата. Водный раствор щелочи направляют на нейтрализацию, а алкилат через подогреватель 14— на ректификацию в колонну 15. В ректификационной колонне 15 в дистиллят выделяется гетероазеотроп бензола с водой. Бензол направляется на обезвоживание, а кубовый продукт — на дальнейшее разделение. Если производство предназначено для получения этилбензола, то кубовый продукт колонны 15 направляют в ректификационную колонну 16 для выделения в качестве дистиллята продуктового этилбензола. Кубовый продукт колонны 16 направляют в ректификационную колонну 17 для разделения полиалкилбензолов на две фракции. 24. Принцип рециркуляции. Наличие нескольких рециркуляционных циклов, охватывающих реакторную и разделительные подсистемы. Направлены на полное использование сырья. Использование побочных продуктов для получения целевого (принцип полноты использования сырья)- рецикл по диалкилбензолу(смешение алкилирования и переалкилирования), полиалкилбензолу- для повышения эффективности. оптимальная структура каталитического комплекса. 25. Недостатки жидкофазного алкилирования. Высокое потребление воды, которая в процессе превращается в щелочные, кислотные или солевые стоки . 26. Технология алкилирования бензола олефинами на цеолитных катализаторах. Условия проведения процесса. Реакционные аппараты. Алкилирование - введение алкильного заместителя в молекулу органического соединения. Экзотермично. На цеолитных катализаторах по данному процессу получают этилбензол и изопропилбензол. Высокие выход (0,98) и конверсия (1). Процесс производится при 370—500 °С и 1,4—2,8 МПа.  Технология жидкофазного алкилирования имеет следующие подсистемы: гетероазеотропной осушки бензола; реакторного узла; очистки газов от НСl; очистки продуктов алкилирования от НСl; разделения продуктов алкилирования. При наличии влаги AlCl3 гидролизуется, поэтому проводят очень тщательную осушку сырья. Необходимая активность AlCl3 достигается только в присутствии НСl, который требуется для образования каталитического комплекса. Для образования комплекса, как правило, используют соответствующие алкилхлориды (например, C2H5Cl или i-C3H7Cl).   Отработанный катализатор может быть использован как коагулянт для очистки сточных вод в нефтеперерабатывающей и целлюлозно-бумажной промышленности. Смола, получаемая в процессе, в настоящее время используется как топливо. Основным недостатком этой технологии является отсутствие регенерации теплоты реакции, которая отводится водой в конденсаторе.    Реакторы: А) Трубный – реагенты и катализатор поступают в нижнюю часть, реагируют; смесь из продуктов, катализатора и реагентов поступает в сепаратор, где отделяются продукты, которые идут на дальнейшее разделение; прочее возвращающееся в реактор. Охлаждение водой. Б) Каскад реакторов – 2-4 трубных реактора разом. Служит для обеспечения непрерывности. Суть та же самая – только реагенты подаются сверху. Процесс проводится при 40—60 °С. Конверсия зависит от числа реакторов В) Барботажная колонна – служит для непрерывного алкилирования газообразными олефинами. Они пробулькивают сквозь бензол, перемешиваются и реагируют.   «Монсанто» позволяет ликвидировать недостатки рассмотренного выше процесса. Температуры хоть и выше, но из-за небольшого количества катализатора смолообразование ниже. Это важно для «безотходности». Тут есть дополнительный реактор, так как при таких условиях образуются полиалкилбензолы. В случае если полиалкилбензолы используются как целевые продукты, необходимости нём нет. 27. Обоснуйте необходимость проведения процесса алкилирования при высоком соотношении олефин:бензол в случае гетерогенно-каталитического процесса. Мольные соотношения бензола и пропилена равняются (7—8):1. Такие соотношение из-за того, что селективность возрастает. Причины возрастания следующие: А) равновесная концентрация кумола велика при высокой концентрации бензола; б) кинетика двух реакций алкилирования благоприятствует образованию кумола при высоких соотношениях бензол:пропилен; в) при одной и той же температуре на входе в реактор высокая концентрациябензола способствует снижению температуры на выходе, что в свою очередь увеличивает константу равновесия переалкилирования. В среднем селективность равна 94 % 28. На жидкофазном циолите: отработанный катализатор может быть использован как коагулянт для очистки сточных вод в нефтеперерабатывающей и целлюлозно-бумажной промышленности. Смола, получаемая в процессе, в настоящее время используется как топливо. На твёрдофазном циолите: процесс приближается к безотходному, если найти применения полиалкилбензолам. Отходящие газы (если алкилировать газообразными олефинами) после отделения алкилатов можно сжигать. 29. В технологии жидкофазного алкилирования на катализаторах на основе хлорида алюминия наблюдается высокое потребление воды, которая используется для приготовления щелочных растворов и промывки в скрубберах и превращается в кислотные, щелочные или солевые стоки. В технологии жидкофазного алкилирования практически отсутствуют водные солевые, щелочные и кислотные стоки (реализован принцип минимального расходования воды и использования ее кругооборота), так как отсутствует необходимость очистки алкилата от каталитического комплекса. 30) Проведите сопоставление технологий алкилирования бензола олефинами с точки зрения применения принципа полноты использования энергии системы. (? Нужно уточнение) |