экз. 1. Особенности технологий большой единичной мощности. Их преимущества и недостатки

Скачать 4.33 Mb. Скачать 4.33 Mb.

|

|

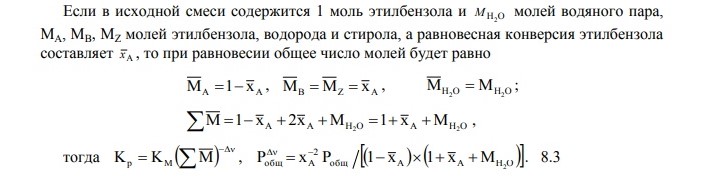

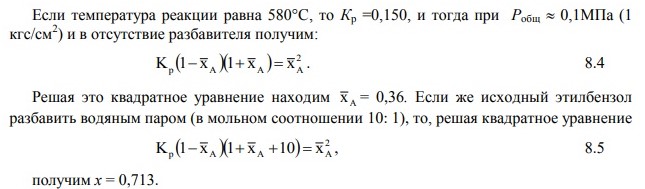

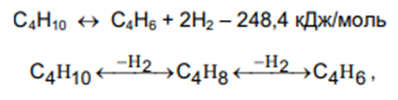

Рассматривается не влияние тепла на сами реакции, а его рекупирация на различных стадиях процесса (регенерация, создание пара => нужно шарить за технологическую схему и теплообменники) АЛКИЛИРОВАНИЕ БЕНЗОЛА ОЛЕФИНАМИ: Технология обладает невысоким энергопотреблением за счет использования тепла реакции, хотя необходимо отметить, что эта энергия используется недостаточно из-за низкого ее потенциала. АЛКИЛИРОВАНИЕ БЕНЗОЛА НА ГЕТЕРОГЕННЫХ КАТАЛИЗАТОРАХ: В гетерогенно - каталитическом алкилировании существенно выше степень использования тепла реакции. Это становится возможным поскольку температура проведения процесса достигает 250 С. 31) Проведите анализ технологии парофазного алкилирования бензола олефинами с использованием известных вам технологических принципов технологии основного органического и нефтехимического синтеза (? Что имеется в виду ?) Экологическая безопасность: В настоящее время технологии алкилирования на цеолитных катализаторах активно вытесняют из промышленной практики жидкофазные процессы. Обратим внимание, что уже только отсутствие в этой технологии кислот приводит к резкому уменьшению образования кислых сточных вод, а, следовательно, исключает стадию их нейтрализации. С этой точки зрения такая технология более приемлема, чем существующие в промышленности и основанные на кислотных катализаторах или на АlСl3. + улучшение Однако одновременно с моноалкилбензолами на цеолитных катализаторах получаются полиалкилбензолы, протекают процессы крекинга изопропилбензола с образованием этилбензола и толуола, изомеризация изопропилбензола в н-пропилбензол и полимеризация пропилена. Следовательно, для создания безотходного производства необходимо найти применение перечисленным веществам в качестве целевых продуктов.  Наилучшее использование сырья: Рециклы на схеме, тут понятно. Наилучшее использование энергии: Рассмотренная технология характеризуется высокой эффективностью использования энергии. Подводимое тепло рекуперируется на 95%, теплота реакции обеспечивает получение пара среднего давления, в дефлегматорах ректификационных колонн 7 и 8 генерируется пар низкого давления. + улучшение Однако для повышения эффективности использования энергии еще есть резервы. Так, в колонне 7 аппарат 11 должен быть дефлегматором, позволяющим только частично конденсировать пар для получения флегмы; продукт в паровой фазе следует сразу подавать в печь 3, а в колонне 4 следует организовать полное отделение бензола, тогда отпадает необходимость в колонне 7. В ректификационной колонне 9 можно не конденсировать продукт, а направлять его в паровой фазе сразу в реактор. Возможны и другие варианты технологических схем получения этилбензола алкилированием бензола на цеолитных катализаторах (процесс фирмы «Union Oil», процесс фирмы «Mobil», США). Они отличаются возможностью использования вторичной энергии, регенерации катализатора и т. д. ОБЩИЙ ВЫВОД ПО САМОМУ ПРОИЗВОДСТВУ: Технология вобрала в себя все принципы, характерные для жидкофазного алкилирования, но кроме того обладает и рядом дополнительных черт, делающих ее особенно привлекательной. В гетерогенно - каталитическом алкилированиии существенно выше степень использования тепла реакции. Это становится возможным поскольку температура проведения процесса достигает 250 С. Практически отсутствуют водные солевые, щелочные и кислотные стоки (реализован принцип минимального расходования воды и использования ее кругооборота), так как отсутствует необходимость очистки алкилата от каталитического комплекса. Наконец, использование парофазных гетерогенно-каталитических процессов позволяет с большей легкостью нежели для жидкофазных создавать аппараты и технологические линии большой единичной мощности. Дополнение по катализатору  32) Теоретические основы технологии совместного получения стирола и пропиленоксида (Халкон-процесс). Основные показатели процесса, механизмы, реакционные стадии. Сырьем для совместного получения стирола и оксида пропилена являются продукты нефтехимии: этилбензол и пропилен. Поэтому себестоимость целевых продуктов в значительной степени зависит от стоимости сырья (в основном, этилбензола). Технология совместного получения стирола и пропиленоксида состоит из следующих стадий: получение гидропероксида этилбензола, выделение гидропероксида этилбензола, эпоксидирование пропилена и разделение продуктов эпоксидирования, дегидратация метилфенилкарбинола и выделение стирола, гидрирование ацетофенона в метилфенилкарбинол. Таким образом это производство является многостадийным. Селективность процесса по оксиду пропилена составляет 95— 97%, а выход стирола достигает 90% по этилбензолу. При этом из 1 т пропиленоксида получается 2,6—2,7 т стирола 33) Технология совместного получения стирола и пропиленоксида (Халкон - процесс): блок схема и основные технологические параметры для наглядности технологическая схема, ниже блок   ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ЧИТАЙ ! К блоку ректификации дополнительно относится выщелачивание на рецикловый поток ! После эпоксиидирования ЧЕТЫРЕ колонны, ОКСИД ПРОПИЛЕНА выделяется на ВТОРОЙ 34) Технология совместного получения стирола и пропиленоксида: подсистемы получения и концентрирования гидропероксида. В основе технологии получения гидропероксида этилбензола лежит реакция жидкофазного окисления этилбензола молекулярным кислородом. В результате окисления этилбензола наряду с гидропероксидом (на него расходуется более 98% этилбензола) образуются метилфенилкарбинол и ацетофенон, бензальдегид, бензойная и муравьиная кислоты, пероксид водорода, 2,3-дифенилбутан. В качестве катализатора используют соли металлов переменной валентности (Сu, Со, Mn, Sn, Ni, V, Bi, Мо, W) и редкоземельных элементов. Однако в присутствии этих катализаторов основными продуктами реакции являются ацетофенон и метилфенилкарбинол. Поэтому чаще используют металлы постоянной валентности. Инициирующее действие на процесс окисления оказывают соединения натрия. Схема окисления этилбензол  При накоплении в системе определенного количества метилфенилкарбинола скорость реакции (5) превышает суммарную скорость реакций (4) и (7), а метилфенилкарбинол становится основным источником образования ацетофенона. Таким образом, окисление этилбензола осуществляют при t = l40—160°С и давлении 0,25 МПа до достижения выхода гидропероксида 10—13% (масс.). Чтобы избежать последовательных превращений гидропероксида, ограничивают конверсию этилбензола (до 10%). Для повышения селективности образования гидропероксида этилбензола реакторная система должна быть максимально приближена по гидродинамическому режиму к системе идеального вытеснения (по жидкой фазе).  Реакционные узлы для жидкофазного окисления ароматических угле- водородов: а — каскад колонн; б — тарельчатая колонна; в — колонный реактор с внутренним охлаждением Реакционные узлы для жидкофазного окисления ароматических угле- водородов: а — каскад колонн; б — тарельчатая колонна; в — колонный реактор с внутренним охлаждением Полученный раствор гидропероксида концентрируют путем отгонки углеводородов. Концентрирование проводят при достаточно глубоком вакууме. 35)Технология совместного получения стирола и пропиленоксида: подсистема эпоксидирования - катализаторы, условия, аппаратура. Эпоксидирование пропилена протекает по уравнению Катализатор - металлокомплексные катализаторы: соли и различные комплексы (ацетилацетонаты, карбонилы) молибдена, вольфрама, ванадия, титана, ниобия и других переходных металлов, растворимых в реакционной массе. Скорость и селективность реакции по гидропероксиду сильно зависят от природы металла и формы, в которой он применяется. Эффективности различных нафтенатов металлов в реакция гидропероксида этилбензола с пропиленом (температура 100°С,продолжительность 1 ч) приведены ниже:  Селективность процесса по олефину всегда высокая и близка к 100%. Процесс осуществляют в жидкой фазе (обычно в растворе того углеводорода, из которого был получен гидропероксид), при 90—110°С и 2—5-кратном избытке олефина по отношению к гидропероксиду. Процесс проводят при Р = 2,5—3 МПа, т. е. при том давлении, при котором реакционная масса находится в жидком состоянии. В этих условиях реакция имеет достаточно высокую скорость при концентрации катализатора 0,001— 0,005 моль на 1 моль гидропероксида, что позволяет не проводить его регенерацию. Процесс эпоксидирования можно проводить как в каскаде реакторов (рис. 8.8, а), так и в колонне эпоксидирования (рис. 8.8, б).Выделяющееся тепло отводят с помощью встроенных змеевиков, что позволяет достигать полной конверсии гидропероксида при высокой удельной производительности и безопасных условиях работы. Продукты эпоксидирования затем подвергают разделению.  Реакторные узлы эпоксидирования пропилена: а — каскад реактора; б — колонна эпоксидирования Реакторные узлы эпоксидирования пропилена: а — каскад реактора; б — колонна эпоксидирования 36) Технология совместного получения стирола и пропиленоксида: подсистема дегидратации - катализаторы, условия, аппаратура. Дегидратация метилфенилкарбинола В промышленности дегидратацию метилфенилкарбинола в стирол проводят в паровой фазе на гетерогенном катализаторе кислотного типа при температуре около 300 °С. Дегидратацию можно осуществлять как в жидкой, так и в паровой фазах, однако в промышленных условиях жидкофазный процесс не реализован. Это, по-видимому, обусловлено сложностью оформления такого процесса (организации подвода тепла, вы- деления и переработки отработанного катализатора и т. д.). Парофазный процесс дегидратации чаще всего проводят на γ-оксиде алюминия. С целью увеличения выхода метилфенилкарбинола и, соответственно, стирола выделенный ацетофенон гидрируют с получением метилфенилкарбинола при t =150°С и давлении 1,6— 2,5 КПа на медь-хром-железном или барий-хром-медь-цинковом катализаторе: С6Н5 — СО — СН3 + Н2 → С6H5СНОН— СH3.  37)Назначение рециркуляционных потоков в технологии совместного получения стирола и оксида пропилена. Рециркуляционные потоки , направленные на полное использование исходного сырья имеют большие объемы на стадии окисления (аппараты 1-3-2-4-5-1) и меньшие для остальных стадий (рецикл по катализаторному раствору стадии эпоксидирования 6-7-8-9- 6; рецикл по возвратному этилбензолу 10-5-1).  38) Обоснуйте необходимость применения рециркуляции по компонентам и потокам в технологии совместного получения стирола и оксида пропилена. В технологии совместного получения стирола и оксида пропилена используют рецикл для: комплексного использования энергии и сырья, а так же из-за необходимости использовать один из реагентов в избытке. Так для комплексного использования энергии в рецикл отправляют водяной пар за счет этого тепловая энергия пара используется для нагревания этилбензола. А рецикл воды способствует меньшим затратам, так как соотношение водяного пара к этилбензолу – (2.5-3) : 1. При ректификации дистиллат из третьей коллоны в виде этилбензола и стирола отводится в рецикл для питания первой колонны. 39) Реализация принципа одновременного получения двух целевых продуктов (принцип сопряженных методов) на примере технологии совместного получения стирола и оксида пропилена. В последнее время все большее значение начало приобретать и совместное получение стирола и оксида пропилена. В этом случае его получение основано на дегидратации метилфенилкарбинола, который в свою очередь образуется в результате эпоксидирования олефина гидропероксидом этилбензола. 40) Проведите анализ технологии совместного получения стирола и оксида пропилена с использованием известных вам химических принципов технологии основного органического и нефтехимического синтеза. При анализе совместного получения стирола и оксида пропилена можно выделить реализацию следующих химических принципов: 1. Разработка высокоэффективных процессов. Например, раньше в производстве использовали катализатор стирол-контакт на основе ZnO, а сейчас используют катализатор К-24 в котором значительное содержание К2СО3 обусловлено тем, что он способствует дополнительной самогенерации катализатора за счет конверсии углеродистых отложений водяным паром. 2. Применение «сопряженных» методов. При получении стирола дегидрированием этилбензола одновременно так же получают оксид пропилена. 3. Разработка технологии, позволяющей достигать высоких конверсий. Так при дегидрировании этилбензола его нагревают с помощью горячего пара поднимая его температуру до 600°С а так же смешивают с паром, что повышает равновесную конверсию конверсию. 41) Проведите анализ технологии совместного получения стирола и оксида пропилена с использованием известных вам технологических принципов технологии основного органического и нефтехимического синтеза. При анализе совместного получения стирола и оксида пропилена можно выделить реализацию следующих технологических принципов: 1. Использование рециркуляции по компонентам и потокам. Так для комплексного использования энергии в рецикл отправляют водяной пар за счет этого тепловая энергия пара используется для нагревания этилбензола. А рецикл воды способствует меньшим затратам, так как соотношение водяного пара к этилбензолу – (2.5-3) : 1. При ректификации дистиллат из третьей коллоны в виде этилбензола и стирола отводится в рецикл для питания первой колонны. 2. Разработка процессов с низким энергопотреблением. Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. 3. Применение аппаратов и технологических линий большой единичной мощности. гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности. Использование адиабатического радиального реактора. 42) Теоретические основы процессов дегидрирования углеводородов. Основные термодинамические закономерности. Типы реакторов для дегидрирования. Реакции дегидрирования являются двухсторонними, протекают при высокой температуре с поглощением тепла. Тепловой эффект находится в диапазоне 40÷300 кДж/моль и зависит от типа соединений. наибольшим эндотермическим тепловым эффектом характеризуется дегидрирование, приводящее к образованию соединений с тройной углерод-углеродной связью. В случае получения ароматических углеводородов тепловой эффект больше, чем для олефинов, что обусловлено большей устойчивостью ароматической системы. Так как реакции дегидрирования являются двухсторонними и эндотермическими, то равновесие будет смещаться в сторону образования продуктов с ростом температуры. Термодинамичски реакция дегидрирования с получением олефинов и алкиларенов становится возможной при температурах 500–650 С. Высокая температура предопределяет осуществление всех процессов дегидрирования в газовой фазе. При дегидрировании вследствие отщепления водорода всегда происходит увеличение объема газа. По этой причине процесс проводят либо при давлении, близком к атмосферному, либо под вакуумом. Реакции дегидрирования являются каталитическими. Применение катализаторов позволяет проводить процесс с достаточно высокой скоростью при сравнительно низкой температуре, что уменьшает образование побочных продуктов, в первую очередь продуктов крекинга (метан, этилен, пропилен и др.). Реакции дегидрирования относятся к гетерогенно-каталитическим и их скорость, в общем случае, может зависеть от диффузионных и кинетических факторов. В большинстве случаев кинетика описывается уравнением Лэнгмюра-Хиншельвуда, выведенным для случая, когда лимитирующей стадией является химическая реакция на поверхности катализатора. Для реакции АН2 ↔ А + Н2 выражение для скорости имеет вид:  r – скорость реакции дегидрирования при мономолекулярном механизме распада; P – парциальное давление; b – коэффициент абсорбции; Кр – константа равновесия. Не могу пока разобраться с типами реакторов. Если кто-то это прочитал и шарит, то может дополнить, если я этого не сделаю 43) Теоретические основы процесса дегидрирования этилбензола в стирол. Основную реакцию дегидрирования можно представить следующим образом: С6Н5С2Н5 = C6H5CH=CH2 + H2 Реакция дегидрирования – эндотермичная, поэтому высокая температура способствует ее протеканию. Кажущаяся энергия активации процесса дегидрирования этилбензола довольно высока и равна 152 кДж/моль. Это определяет сильную зависимость скорости реакции от температуры. Согласно принципу Ле-Шателье—Брауна, повышению конверсии способствует снижение исходного парциального давления этилбензола . Этого можно добиться, проводя процесс при пониженном общем давлении или разбавляя этилбензол инертным веществом, например водяным паром, азотом или диоксидом углерода, при сохранении общего давления, близкого к атмосферному. В качестве катализаторов дегидрирования применяют сложные композиции на основе оксидов цинка или железа. В нашей стране широко используется катализатор К-24 следующего состава (% масс.): Fe2O3 — 66¸70.; К2СО3 — 19¸20; Сr2O3 —7¸8; ZnO2 —2,4¸3,0; К2SiO3 — 2,0¸2,6. Значительное содержание К2СО3 в катализаторе обусловлено тем, что он способствует дополнительной самогенерации катализатора за счет конверсии углеродистых отложений водяным паром. Катализатор работает непрерывно 2 мес., после чего его регенерируют, выжигая кокс воздухом. Общий срок работы катализатора — 2 года.  При дегидрировании этилбензола наряду со стиролом образуются побочные продукты. В наибольших количествах образуются бензол и толуол по следующей схеме превращений: Поэтому в образующемся газе кроме водорода содержится метан, этилен, этан и оксиды углерода (за счет конверсии кокса). Таким образом, селективность дегидрирования этилбензола зависит от катализатора, температуры, степени разбавления водяным паром и конверсии этилбензола. При надлежащем подборе катализатора и условий проведения процесса можно проводить дегидрирование этилбензола в стирол с селективностью 90%. 44) Предложите условия проведения процесса получения стирола дегидрированием этилбензола и обоснуйте свой выбор Кажущаяся энергия активации процесса дегидрирования этилбензола довольно высока и равна 152 кДж/моль. Это определяет сильную зависимость скорости реакции от температуры.Равновесие реакции определяется уравнением изменения свободной энергии: ΔG = 29 720—31,1T. Согласно принципу Ле-Шателье—Брауна, повышению конверсии способствует снижение исходного парциального давления этилбензола (см. табл. 8.1). Этого можно добиться, проводя процесс при пониженном общем давлении или разбавляя этилбензол инертным веществом, например водяным паром, азотом или диоксидом углерода, при сохранении общего давления, близкого к атмосферному. Для того, чтобы определить оптимальное разбавление выведем общее уравнение для равновесия такого процесса.   Таким образом, процесс дегидрирования этилбензола необходимо проводить при достаточно высокой температуре (600—630 °С) при разбавлении водяным паром в массовом соотношении (2,5—3) : 1 и общем атмосферном давлении. При дегидрировании этилбензола происходит отщепление водорода. Таким образом, при протекании реакции объем системы возрастает. Следовательно, повышению степени конверсии благоприятствует низкое давление. Так, при 595 °С и Р = 0,1 МПа равновесная конверсия этилбензола равна 40%, а при P = 0,01 МПа – 80%. 45) Реакторная подсистема технологии дегидрирования этилбензола в стирол, варианты реакторного оформления, преимущества и недостатки ректоров различного типа. Тоже вопрос про реакторы. Если смогу разобраться, дополню 46) Подсистема разделения продуктов дегидрирования этилбензола : Более предпочтительная технология разделения реакционной смеси заключается в подаче ее в паровой фазе в этом случае не нужно конденсировать реакционные пары (исключается как водная, так и рассольная конденсации). А это приводит к значительному сокращению энергии, расходуемой в системе в целом. Кроме того, так как процесс дегидрированя этилбензола проводится в присутствии водяного пара, а все углеводороды (бензол, толуол, этилбензол, стирол и др.) образуют гетероазеотропы с водой, то даже при атмосферном давлении температура в колоннах будет ниже 100 °С, поскольку температура кипения гетероазеотропов углеводородов с водой всегда меньше 100 °С. В колоннах необходимо поддерживать некоторый вакуум только для того, чтобы пpeдотвратить повышение температуры за счет гидравлического сопротивления колонн. Кроме того, стирол нагревается в присутствии воды, т. е. находится в разбавленном состоянии, что снижает его реакционную способность. 47) Технология получения стирола дегидрированием этилбензола: варианты оформления подсистемы разделения: Двойная ректификация: В данном случае возможны два варианта «двойной ректификации». В первом варианте в первой колонне наряду с полной отгонкой этилбензола (или легколету-чего компонента для любой другой системы) отгоняется часть стирола. При этом соотно-шение между этилбензолом и стиролом в дистилляте первой колонны выбирается таким, чтобы кубовая жидкость колонны 2 по своему составу примерно соответствовала составу исходной смеси колонны 1. Во втором варианте в колонне 1 отгоняется чистый этилбензол. В кубе этой колонны остается такое количество этилбензола, которое позволяет при допустимом вакууме под-держивать температуру не более 100 °С. Насадочная колонна с укрепляющей и исчерпывающей частями разного диаметра: Для решения задачи разделения пары этилбензол—стирол может быть предложен вариант с одной колонной, заполненной насадкой с малым гидравлическим сопротивлением. Один из вариантов технологической системы разделения продуктов дегидрирования этилбензола в присутствии воды (с паровой фазой, 46 вопрос) 48) Особенности разделения и выделения термолабильных углеводородов (на примере разделения смеси этилбензол - стирол). Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. Важной составляющей частью технологии является подсистема разделения. В данном случае, как показано выше, существенным фактором, влияющим на суммарные показатели технологии являются режимы ректификационного разделения. Они должны обеспечивать условия при которых отсутствует термополимеризация стирола. Энергетически наиболее целесообразно применять вместо двойной ректификации одну насадочную колонну с низким гидравлическим сопротивлением, либо схему из комплексов гетероазеотропной ректификации. Все колонны, в которых присутствует стирол, работают при глубоком вакууме, чтобы температура в кубе не превышала 100 °С. Учитывая высокую реакционную способность стирола, для разделения пары этилбензол-стирол обычно используется «двойная ректификация», позволяющая снизить гидравлическое сопротивление ректификационных колонн, а следовательно, и температуру в кубах, которая должна быть не выше 100 °С (при необходимом вакууме).-не выгодно по затратам. Высокие энергозатраты. 49) Проведите сопоставление технологий получения стирола с точки зрения принципа применения аппаратов и технологических линий большой единичной мощности. Гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности. 50) Проведите сопоставление технологий получения стирола с точки зрения применения принципа полноты использования энергии системы Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. В этом случае тепло должно подводиться между слоев катализатора встроенными теплообменниками. Замена пара на инертный газ (азот, СО2) позволяет избежать многократного испарения и конденсации воды, обладающей высокой скрытой теплотой испарения. В этом случае также снизятся и затраты на очистку водного конденсата, загрязненного ароматическими соединениями, и, в целом, уменьшится суммарное потребление воды технологией. Использование одной насадочной колонны с низким гидравлическим сопротивлением либо схему из комплексов гетероазеотропной ректификации более целесообразно, чем двойную ректификации с целью понижения энергозатрат. 51) Проведите сопоставление технологий получения стирола с точки зрения применения принципа создания малостадийных химических процессов. Процесс получения стирола путем дегидрирования этилбензола является малостадийным (одностадийным) процессом, т.к содержит только одну химическую реакцию. С6Н5С2Н5 = С6Н5СН=СН2 + Н2 (обратимая реакция) Процесс совместного получения стирола и оксида пропилена не явялется малостадийным, поскольку он включает в себя несколько химических реакций: окисление этилбензола в гидропероксид, эпоксидирование пропилена, дегидратация метилфенилкарбинола, гидрирование ацетофенона. 52) Проведите сопоставление технологий получения стирола с точки зрения применения принципа создания высокоэффективных химических процессов. Получение стирола путем дегидрирования этилбензола: Применяемые в промышленности технологические решения с введением пара между двумя-тремя слоями катализатора, использование встроенных в реактор теплообменных устройств, а также эффективная каталитическая система позволяют при достаточно высокой селективности (около 90 %) добиться конверсии этилбензола за один проход на уровне 60—75 %. Рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы технологии, обеспечивает полную конверсию исходного сырья. => процесс является высокоэффективным. Совместное получение стирола и оксида пропилена: Несмотря на то, что данный процесс является многоступенчатым, он дает возможность получать целевые продукты с селективность по оксиду пропилену 95-97%, и выходом стирола по этилбензолу до 90%. 53) Проведите анализ технологии дегидрирования этилбензола в стирол с использованием известных вам технологических принципов технологии основного органического и нефтехимического синтеза. 1. Применение аппаратов и технологических линий большой единичной мощности: Гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности. 2. Разработка процессов с низким энергопотреблением: Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. В этом случае тепло должно подводиться между слоев катализатора встроенными теплообменниками. Замена пара на инертный газ (азот, СО2) позволяет избежать многократного испарения и конденсации воды, обладающей высокой скрытой теплотой испарения. В этом случае также снизятся и затраты на очистку водного конденсата, загрязненного 224 ароматическими соединениями, и, в целом, уменьшится суммарное потребление воды технологией. Также возможно уменьшить энергопотребление путем использования одну насадочную колонну с низким гидравлическим сопротивлением либо схему из комплексов гетероазеотропной ректификации. 3. Использование рециркуляции по компонентам и потокам. Рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы технологии, обеспечивает полную конверсию исходного сырья. 54. Проведите анализ технологии дегидрирования этилбензола в стирол с использованием известных вам химических принципов технологии основного органического и нефтехимического синтеза Технология производства стирола дегидрированием этилбензола относится к одностадийным химическим процессам. В качестве исходного сырья используется доступный этилбензол, получаемый алкилированием бензола олефинами. Применяемые в промышленности технологические решения с введением пара между двумя-тремя слоями катализатора, использование встроенных в реактор теплообменных устройств, а также эффективная каталитическая система позволяют при достаточно высокой селективности (около 90 %) добиться конверсии этилбензола за один проход на уровне 60—75 %. Рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы технологии, обеспечивает полную конверсию исходного сырья. Снижение энергозатрат на процесс дегидрирования может достигаться не только за счет эффективного теплообмена между входящими и выходящими потоками, но и за счет использования вместо водяного пара (энергоноситель и разбавитель) инертного газа. В этом случае тепло должно подводиться между слоев катализатора встроенными теплообменниками. Замена пара на инертный газ позволяет избежать многократного испарения и конденсации воды, обладающей высокой скрытой теплотой испарения. В этом случае также снизятся и затраты на очистку водного конденсата, загрязненного ароматическими соединениями, и, в целом, уменьшится суммарное потребление воды технологией. Важной составляющей частью технологии является подсистема разделения. В данном случае, как показано выше, существенным фактором, влияющим на суммарные показатели технологии, является режим ректификационного разделения. Он должен обеспечивать условия, при которых отсутствует термополимеризация стирола. Энергетически наиболее целесообразно применять вместо двойной ректификации одну насадочную колонну с низким гидравлическим сопротивлением либо схему из комплексов гетероазеотропной ректификации. Наконец, гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности. 55) Теоретические основы технологии одностадийного дегидрирования н бутана в 1,3-бутадиен. В этом случае одностадийного дегидрирования суммарная реакция дегидрирования выглядит следующим образом:  причем скорость дегидрирования н-бутана меньше скорости дегидрирования н-бутенов. Равновесный состав этой системы зависит от температуры и давления. При повышенных температурах и низких давлениях равновесие реакции дегидрирования н-бутана смещается в сторону образования 1,3-бутадиена. При повышении температуры равновесная концентрация н-бутана резко падает, содержание бутенов проходит через максимум, а концентрация 1,3-бутадиена постепенно возрастает. Равновесная степень превращения н-бутана в 1,3-бутадиен при атмосферном давлении и температуре 600 С составляет всего 6%, а при давлении 0,016 МПа и той же температуре – 27,5 % . Таким образом, одностадийное дегидрирование н-бутана в 1,3-бутадиен необходимо проводить при пониженном давлении и более высокой, чем в процессе дегидрирования бутана в бутены, температуре. Основными побочными реакциями являются: крекинг бутана и бутенов с образованием легко- и тяжелокипящих углеводородов, изомеризация бутана в изобутан и бутенов в изобутилен, димеризация и полимеризация олефинов и диенов. Для одностадийного дегидрирования н-бутана применяют алюмохромовый катализатор с содержанием оксида хрома 18 – 20 %. Пониженное давление в реакторе обеспечивается вакуум-компрессорами, поскольку известный метод снижения парциального давления в системе за счет разбавления водяным паром в данном случае использовать нельзя из-за дезактивации катализатора. Применение для этих целей инертных газов также затруднено из-за низкой температуры конденсации бутиленов и 1,3- бутадиена и, соответственно, необходимости использования дорогостоящего разделения. Кроме того, разбавление (3–4-х кратное) приводит к увеличению габаритных размеров оборудования. Катализатор для одностадийного дегидрирования, кроме высокой активности, должен обладать повышенной прочностью и стабильностью, иметь хорошую регенерационную характеристику. Эти требования обусловлены жесткими условиями чередующихся окислительно-восстановительных циклов дегидрирования и регенерации и очень малой продолжительностью цикла регенерации. 56. Технология одностадийного дегидрирования н-бутана в 1,3-бутадиен, реакторная подсистема.  Рассмотренный выше процесс двухстадийного дегидрирования бутана в 1,3-бутадиен является достаточно сложным, характеризуется наличием узлов разделения газовых смесей после каждой стадии и, как следствие, высокими капитальными и энергетическими затратами. Эти недостатки устраняются при организации процесса дегидрирования н-бутана в 1,3-бутадиен в одну стадию. В этом случае суммарная реакция дегидрирования выглядит следующим образом: Фактически протекают две последовательные двухсторонние реакции: дегидрирование бутана в бутены и бутенов в 1,3-бутадиен:  Равновесный состав этой системы зависит от температуры и давления. При повышенных температурах и низких давлениях равновесие реакции дегидрирования н-бутана смещается в сторону образования 1,3-бутадиена. При повышении температуры равновесная концентрация н-бутана резко падает, содержание бутенов проходит через максимум, а концентрация 1,3-бутадиена постепенно возрастает. Равновесная степень превращения н-бутана в 1,3-бутадиен при атмосферном давлении и температуре 600 0 С составляет всего 6%, а при давлении 0,016 МПа и той же температуре – 27,5 % Таким образом, одностадийное дегидрирование н-бутана в 1,3-бутадиен необходимо проводить при пониженном давлении и более высокой, чем в процессе дегидрирования бутана в бутены, температуре. Основными побочными реакциями являются: крекинг бутана и бутенов с образованием легко- и тяжелокипящих углеводородов, изомеризация бутана в изобутан и бутенов в изобутилен, димеризация и полимеризация олефинов и диенов. Для одностадийного дегидрирования н-бутана применяют алюмохромовый катализатор с содержанием оксида хрома 18 – 20 %. Пониженное давление в реакторе обеспечивается вакуум-компрессорами, поскольку известный метод снижения парциального давления в системе за счет разбавления водяным паром в данном случае использовать нельзя из-за дезактивации катализатора. Применение для этих целей инертных газов также затруднено из-за низкой температуры конденсации бутиленов и 1,3- бутадиена и, соответственно, необходимости использования дорогостоящего разделения. Кроме того, разбавление (3–4-х кратное) приводит к увеличению габаритных размеров оборудования. Технологический процесс одностадийного дегидрирования н-бутана в 1,3-бутадиен состоит из следующих стадий: дегидрирование бутан-бутеновой фракции, выделение фракции С4 из контактного газа методом абсорбции и ректификации, разделение фракции С на 1,3-бутадиен и бутан-бутеновую фракции. Таким образом, технологическая схема значительно упрощается по сравнению с двухстадийным дегидрированием. Одностадийное дегидрирование н-бутана проводится на установках фирмы Houdry (Гудри) в реакторах регенеративного типа со стационарным слоем катализатора при остаточном давлении 0,016–0,02 МПа и температуре 590–625 0 С. Из-за применения вакуума реакторы с движущимся катализатором оказались малопригодными для этого процесса. Регенеративный принцип заключается в том, что циклы дегидрирования и регенерации чередуются в одном и том же реакторе, причем тепло, выделяющееся во время цикла регенерации, аккумулируется катализатором и используется во время цикла дегидрирования. Для улучшения теплообмена между твердой и газовой фазами, а также для создания достаточно мощного аккумулятора тепла катализатор смешивают с инертным теплоносителем (плавленый оксид алюминия) в массовом соотношении 1:3. В действительности тепла, выделяющегося при выжигании кокса, недостаточно для компенсации эндотермического эффекта реакции дегидрирования, поэтому в период регенерации в реактор дополнительно подается топливо и горячий кислородсодержащий газ. Тепло от сгорания коса и топлива аккумулируется в основном инертным носителем, который обладает достаточно высокой теплоемкостью и плотностью. Катализатор для одностадийного дегидрирования, кроме высокой активности, должен обладать повышенной прочностью и стабильностью, иметь хорошую регенерационную характеристику. Эти требования обусловлены жесткими условиями чередующихся окислительно-восстановительных циклов дегидрирования и регенерации и очень малой продолжительностью цикла регенерации. Реакционный узел одностадийного дегидрирования н-бутана состоит из нескольких блоков, каждый из которых включает по 3–8 реакторов (рисунок 8). Каждый реактор работает периодически. Исходная бутан-бутеновая фракция после перегрева в печи (на схеме не показана) до температуры 600–620 0 С поступает в часть реакторов 1, где контактирует с катализатором. Контактный газ из реакторов поступает на охлаждение в котлы-утилизаторы 2, а затем на разделение. После окончания цикла дегидрирования поток сырья переключается на следующие реакторы, а реакторы, бывшие в работе, продувают водяным паром для удаления тяжелых углеводородов, после чего проводят регенерацию катализатора топочными газами с небольшим количеством кислорода. Тепло топочных газов используется в котле-утилизаторе 2. Продукты сгорания эвакуируют пароструйным эжектором, после чего в реакторы вновь направляют поток сырья. Продолжительность всего цикла 15–20 мин., в том числе дегидрирование занимает 5–9 мин., продувка водяным паром – 1,5–2 мин., регенерация – 5–9 мин., эвакуация газов регенерации – 1,5–2 мин. Все переключения потоков проводятся автоматически, и благодаря наличию в блоке 5– 8 реакторов в схеме в целом обеспечивается непрерывный и постоянный поток сырья и получаемых продуктов. К недостаткам одностадийного дегидрирования н-бутана также следует отнести невысокий выход 1,3-бутадиена за одни проход, применение сложной запорной арматуры и средств автоматики. Несомненными достоинствами одностадийного процесса являются упрощение схемы производства, снижение расходного коэффициента по сырью и уменьшение энергетических затрат. 57) Теоретические основы технологии двухстадийного дегидрирования н бутана в 1,3-бутадиен. Технологический процесс состоит из следующих стадий: – дегидрирование бутанов в бутены; – выделение бутенов; – дегидрирование бутенов; – выделение и очистка 1,3-бутадиена. Таким образом, его можно охарактеризовать как двухстадийный по реакционной составляющей с промежуточным разделением бутан-бутеновой фракции и возвратом бутана на первую стадию дегидрирования. Дегидрирование бутана в бутены Дегидрирование бутана в бутены протекает по двухсторонней реакции: C4H10 = C4H8 + H2 – 126 кДж/моль. Основными побочными реакциями являются крекинг бутана с образованием олефинов, парафинов, водорода, сажи; изомеризация бутенов и бутана; дегидрирование изобутана. В качестве катализаторов используют оксидные алюмохромовые катализаторы на основе Al2O3, содержащие 10–40 % Cr2O3 и 2–10 % оксидов щелочных металлов (Na2O, K2O, BeO). Последние служат для нейтрализации кислотных центров Al2O3, вызывающих крекинг и изомеризацию. Катализаторы очень чувствительны к влаге, поэтому исходные фракции С4 должны содержать не более 1 мг водяных паров в 1 м3 . Процесс дегидрирования проводят в кипящем слое пылевидного катализатора в U-образных или соосных комплексах реактор-регенератор. Транспортирование катализатора в первом случае осуществляется по двум одинаковым U-образным линиям в потоке катализатора высокой концентрации, а во втором – воздухом по прямым транспортным линиям, проходящим внутри аппаратов. Катализатор выходит из реактора дезактивированным и поступает в регенератор, где из него воздухом выжигают кокс. При этом катализатор разогревается и снова поступает в реактор, где выполняет дополнительную роль теплоносителя. В реакторах с псевдоожиженным слоем катализатора из-за значительного перемешивания реакционной смеси происходит снижение селективности и производительности. Чтобы улучшить указанные показатели реактор и регенератор снабжают горизонтальными тарелками провального типа. Выделение и очистка 1,3-бутадиена Для выделения бутадиена из бутадиен содержащих фракций в промышленности используются в основном два метода: хемосорбция аммиачным раствором ацетата меди (I) и экстрактивная ректификация. Выделение 1,3-бутадиена методом хемосорбции Метод основан на различной способности олефинов и диенов образовывать комплексные соединения с солями металлов переменной валентности. Наибольшее распространение в промышленности нашел способ с применением вводно-аммиачного раствора ацетата одновалентной меди. Алкены С4 и С5 образуют с одновалентной медью малостабильные при температуре 20 С твердые комплексы. Напротив, твердые комплексы алкадиенов с солями меди достаточно стабильны при атмосферном давлении и 20 С. Насыщенные углеводороды (бутан) с ацетатом меди (I) комплексных солей не образуют. Бутен-бутадиеновые фракции, направляемые на хемосорбцию, должны содержать не более 0,03–0,05 % масс. ацетиленовых углеводородов, так как при взаимодействии последних с хемосорбционным раствором образуются ацетилениды меди, которые ограниченно растворимы в хемосорбенте и при нагревании могут детонировать. Десорбцию 1,3-бутадиена из хемосорбционного раствора можно осуществлять либо за счет повышения температуры, либо за счет снижения давления, либо продувкой инертным газом или паром. В промышленности используется наиболее простой способ – нагревание раствора. Выделение 1,3-бутадиена экстрактивной ректификацией В качестве экстрактивных агентов применяются как сравнительно легкие (ацетонитрил), так и более высококипящие (N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон и др.). Схемы разделения с легкими и тяжелыми экстрагентами существенно различаются способами регенерации экстрагента из углеводородных потоков, очистки экстрагента от накапливающихся примесей, методами предотвращения термополимеризации бутадиена. Все современные технологии выделения и очистки дивинила включают одинаковый набор основных узлов: блок отделения бутанов и бутенов от 1,3-бутадиена экстрактивной ректификацией; узел очистки дивинила от ацетиленовых углеводородов С4 экстрактивной ректификацией; блок отделения пропина и некоторых других легких примесей от 1,3-бутадиена ректификацией; узел очистки 1,3-бутадиена от 1,2-бутадиена и некоторых других тяжелых примесей ректификацией. Поскольку экстрактивная ректификация в этих схемах используется дважды, то их называют «схемы с двухступенчатой экстрактивной ректификацией». Эти схемы могут иметь один общий контур циркуляции экстрагента (один общий десорбер) или два отдельных контура рециркуляции, каждый из которых имеет самостоятельный десорбер. Последний вариант является более предпочтительным. 58. Технология двухстадийного дегидрирования н-бутана в 1,3-бутадиен, реакторная подсистема дегидрирования бутанов в бутены. Условия и основные показатели процесса дегидрирования бутана в бутены Давление 0,118 МПа; Температура сырья на входе в реактор 540–550 0С; Объемная скорость подачи сырья 160-180ч-1; Выход непредельных на пропущенный бутан 40% масс.; Селективность 81 % масс.; Конверсия 49 % масс. Принципиальная технологическая схема процесса дегидрирования бутана в бутены представлена на рисунках 1 и 2. В ней можно выделить три блока: реакционный, где происходит дегидрирование бутана и регенерация катализатора (аппараты 1–11 на рисунке 1); блок выделения бутан-бутеновой фракции из продуктов реакции (аппараты 12–23 на рисунке 1); блок разделения указанной фракции на бутан и бутены (рисунок 2). Свежий и рециркулирующий н-бутан в жидкой фазе поступает в осушитель 1, заполненный адсорбентом (Al2O3, цеолиты), а затем в испаритель 2. Образовавшиеся пары подогреваются в трубчатой печи 3 до 540–550 0 С и поступают в реактор 4 на дегидрирование. В верхней части реактора имеется «закалочный» змеевик, в котором реакционные газы охлаждаются потоком н-бутана, поступающего из испарителя 2. Благодаря этому температура реакционных газов быстро снижается до 450–500 0 С и предотвращаются их дальнейшие превращения. Далее реакционные газы проходят очистку от катализаторной пыли в циклонах, расположенных в верхней части реактора, и поступают в котел-утилизатор, а затем в скруббер 10, где их дополнительно охлаждают циркулирующей через холодильник 11 водой, которая улавливает оставшуюся катализаторную пыль. Отработанный катализатор с низа реактора 4 поступает в десорбер, где его отдувают азотом, а затем при помощи горячего потока воздуха и топочных газов пневмотранспортом перемещают на верх регенератора 5. Под нижнюю распределительную решетку регенератора подается газокислитель, который представляет собой смесь воздуха с топочными газами. В процессе регенерации происходит частичное окисление оксида хрома в CrO3, при восстановлении которого в реакторе образуется вода, дезактивирующая катализатор. Во избежание этого в десорбер регенератора подают топочный газ, а еще ниже – азот, отдувающий пары воды и газы сгорания. Газы регенерации проходят циклоны, расположенные в верхней части регенератора, где улавливается катализаторная пыль, а затем поступают в котел-утилизатор 6, где за счет их охлаждения получается водяной пар. После очистки от оставшейся катализаторной пыли в электрофильтре 7 дымовые газы выбрасываются в атмосферу, а уловленный катализатор вновь возвращают пневмотранспортом в регенератор. Потери катализатора составляют около 1 % масс. в расчете на сырье и восполняются из бункера 8.  Этот газ поступает в блок выделения бутан-бутеновой фракции (на схеме аппараты 12–23), где его сжимают в компрессоре 12 до давления 1,3 МПа и охлаждают водой в холодильнике 13; в сепараторе 14 из образовавшегося конденсата отделяют воду. Затем газ дополнительно охлаждают в рассольном холодильнике 15. Несконденсировавшийся газ, состоящий из водорода, СО и легких углеводородов, поступает в абсорбер 16. Перед подачей в колонну абсорбент охлаждают в пропановом холодильнике 19 до 13 0С. Неабсорбированный газ с верха колонны 16 направляется в топливную сеть. Насыщенный абсорбент из колонны 16 через теплообменник 17 поступает в отпарную колонну 18, где из него происходит десорбция углеводородов. Абсорбент, выделяемый в кубе колонны 18, после охлаждения в теплообменнике 17 и холодильнике 19 вновь подается на орошение абсорбера 16. Верхний продукт колонны 18 вместе с углеводородным слоем из сепаратора 14 и конденсатом из холодильника 15 направляют на ректификацию в колонну 20, где в дистилляте выделяют углеводороды С3. Кубовый продукт колонны 20 поступает в колонну 21, где происходит отделение бутан-бутеновой фракции от углеводородов С5 и выше. Далее верхний продукт колонны 21 поступает в блок разделения бутан-бутеновой фракции. Вследствие малой относительной летучести компонентов данной фракции их разделение возможно только с применением экстрактивной ректификации. В качестве разделяющих агентов используют ацетон, фурфурол, ацетонитрил и N-метилпирролидон. Наиболее эффективны два последних растворителя. Принципиальная схема разделения бутан-бутеновой фракции с использованием ацетонитрила представлена на рисунке 2.   Бутан-бутеновая фракция поступает в среднюю часть экстрактивной колонны 1, в верхнюю часть которой подается предварительно охлажденный поток ацетонитрила, содержащий незначительное количество воды. Колонна 1 состоит из двух разрезных колонн. Верхний продукт колонны 1 – гетероазеотроп бутан-ацетонитрил-вода – конденсируется и разделяется на два слоя: углеводородный и водный. |