1 Подсчет объемов строительства 5 1 Определение объемов выемок под фундаменты 8

Скачать 1 Mb. Скачать 1 Mb.

|

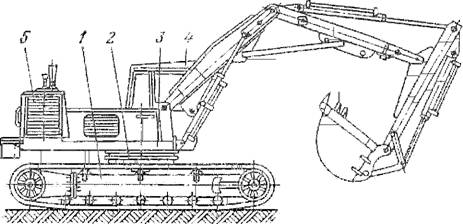

3. Выбор комплектов машин и механизмов3.1 Выбор комплектов машин и механизмов для производства земляных работКомплект машин рассчитывается в соответствии с заданными сроками производства работ, а также исходя из условий обеспечения комплексной механизации процессов, с взаимоувязкой средств механизации по конструктивным параметрам и производительности. Для разработки грунта траншее в качестве ведущей машины применяем одноковшовый экскаватор со сменным оборудованием типа обратная лопата. Экскаваторы, оборудованные обратной лопатой используют для разработки грунтов расположенных ниже уровня стоянки экскаватора и при разработке траншей[2]. По виду и группе грунта выбирается тип ковша экскаватора. В данном курсовом проекте применяется ковш со сплошной режущей кромкой для разработки песков и супесей т.е. легко разрабатываемых грунтов.  Рисунок 14 - ЭО-4221А с рабочим оборудованием обратная лопата: 1 - гусеничное устройство; 2 - опорно-поворотное устройство; 3 -поворотная платформа; 4 - кабина; 5- силовая установка По техническим характеристикам, в зависимости от вместимости ковша, наибольшего радиуса резания, глубины копания, высоты выгрузки подбираем марку экскаватора. Выбираю экскаватор обратная лопата, при разработке котлована с Vраз=1093,1 м3 подходит экскаватор обратная лопата ЭО-4121А, с емкостью ковша равной 0,65 м3, с наибольшей глубиной копания 1 м, с наибольшим радиусом копания 9 м, высотой выгрузки 5м. По заданным срокам производства работ и объему разработки грунта можно определить требуемую интенсивность работ ( Из.р.) по формуле:  (3.1) (3.1)где Vразр. – объем разработки грунта, м3; n2- количество смен; Из.р. – интенсивность земляных работ, м3/смену. Т- продолжительность работ, дн.  м мСменную производительность (Псм), м3, выбранного экскаватора можно определить по формуле:  (3.2) (3.2) где Tсм – продолжительность смены, ч; кн- коэффициент наполнения ковша; кр- коэффициент разрыхления грунта; кв- коэффициент использования экскаватора по времени; q- вместимость ковша, м3; tц – продолжительность одного цикла экскавации грунта, с.  Марку бульдозера определяют в соответствии с [1] с учетом рекомендаций таблицы 3.1. Таблица 3.1 – Рекомендуемые типы машин для работы в комплекте с одноковшовым экскаватором

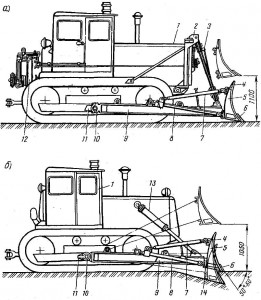

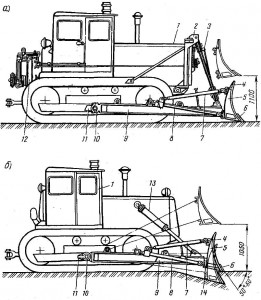

Выработку бульдозера определяют на основании норм /3/ по формуле:  (3.3) (3.3)где В – выработка бульдозера, м3/смену (за 8 часов); Нв – норма машинного времени, маш.ч. (по /1/, §Е2-1-22, таблица 2); Q – объем работ, на который рассчитана норма времени (на 100м3); r – продолжительность смены. Нв=(0,55+2,5  0,48) 0,48) 0,85=1,49 0,85=1,49По формуле (11) определим выработку бульдозера:  Выбранный бульдозер имеет выработку на 8 % больше производительности экскаватора, т.е. может обеспечить бесперебойную работу основной ведущей машины. Бульдозер ДЗ-28 на тракторе марки Т-130 можно также применить для зачистки (доработки) недобора экскаватора в траншее.   Рисунок 15 – бульдозер Д3-28 на тракторе Т-130 а — с механическим приводом; б — с гидравлическим приводом; 1 — базовый трактор; 2 — передняя стойка; 3 — полиспаст канатно-блочной системы; 4 — козырек от вала; 5 — отвал; 6 — ножи; 7 — подкосы; 8 — толкатели; 9 — универсальная толкающая рама; 10 — опорные шарниры крепления толкающей рамы к раме трактора; 11 — опоры; 12 — приводная однобарабанная лебёдка; 13 — гидроцилиндры управления отвалом; 14 — шаровое соединение отвала с универсальной толкающей рамой В качестве комплектующей машины для вывоза лишнего грунта траншеи и обеспечения совместной работы с экскаватором выбираю автосамосвал КрА3-222 с грузоподъёмностью 10 тонн, средней скоростью 22 км/ч.   Рисунок 16 - Автосамосвал КрА3-222 Количество автосамосвалов, требуемых для перевозки грунта (N), определяется по формуле:  , (3.4) , (3.4)где Tц – продолжительность одного цикла работы автосамосвала, мин; Tn – время погрузки грунта, мин. Сначала определяется объем грунта в плотном теле, в ковше экскаватора (Vгр) по формуле:  , (3.5) , (3.5)где Vков- объем ковша экскаватора, м3; кн – коэффициент наполнения ковша; кп.р. – коэффициент первоначального разрыхления грунта.  . .Определяют массу грунта в ковше экскаватора, кг, (Q’) по формуле:  , (3.6) , (3.6)где ρ – плотность грунта, т/м3. Q’=0,6∙1600=960 кг. Количество ковшей грунта загружаемых в кузов автосамосвала (n1) определяется по формуле:  , (3.7) , (3.7)где П – грузоподъемность автосамосвала.  Объем грунта в плотном теле, м3, (V1), загружаемый в кузов автосамосвала определяется по формуле: V1=Vгр∙n3 (3.8) V1=0,6 ∙ 10,41=6,25 м3. Продолжительность одного цикла работы автосамосвала, мин, (Tц), загружаемый в кузов автосамосвала определяется по формуле:  , (3.9) , (3.9)где L – расстояние транспортирования грунта, км; Vг – средняя скорость автосамосвала в загруженном состоянии, км/ч; Vn – средняя скорость автосамосвала в порожнем состоянии (25-30 км/ч); tр – время разгрузки, мин; tм – время маневрирования перед погрузкой и разгрузкой. Время погрузки грунта, мин, (tn) определяется по форму:  , (3.10) , (3.10)где Нв – норма машинного времени для погрузки экскаватором 100м3 грунта в транспортные средства, мин.  По формуле (3.9) найдем продолжительно одного цикла работы автосамосвала (Tц):  По формуле (3.4) определим количество автосамосвалов, требуемых для перевозки грунта (N):  Основным механизмом обратной засыпки является бульдозер, выполняющий послойную отсыпку грунта в пазухе выемки. Бульдозер для обратной засыпки желательно выбрать с поворотным отвалом по §Е2-1-22[2], что позволит проводить послойную отсыпку грунта при движении бульдозера вдоль бровки и выемки, не выполняя при этом разравнивания грунта в пазухе. По формуле (3.3) можно определить нормативную выработку бульдозера, зная объем работ можно определить продолжительность обратной засыпки: Нв=(0,5+1  0,43) 0,43) 0,79=0,79. 0,79=0,79. Принимаю 4 катка ДУ-36 производительностью 25 м3/ч и каток ДУ-10 производительностью 34м3/ч. Определим выработку катков, м3/смену: В=(25+25+25+25+34)  8=1072 м3/смену 8=1072 м3/смену  Рисунок 17 - Самоходный виброкаток ДУ-10: 1 — рама, 2 — направляющий ведомый валец, 3 — вибровалец, 4 — рычаг управления, 5 — смачивающее устройство, 6 — тент, 7 — площадка машиниста Производительность катка на 6,8% больше нормативной выработки основного механизма обратной засыпки. Такие условия обеспечат бесперебойность работы основного механизма обратной засыпки. | ||||||||||||||||||||||