1. Порядок проектирования маг тдов

Скачать 12.69 Mb. Скачать 12.69 Mb.

|

|

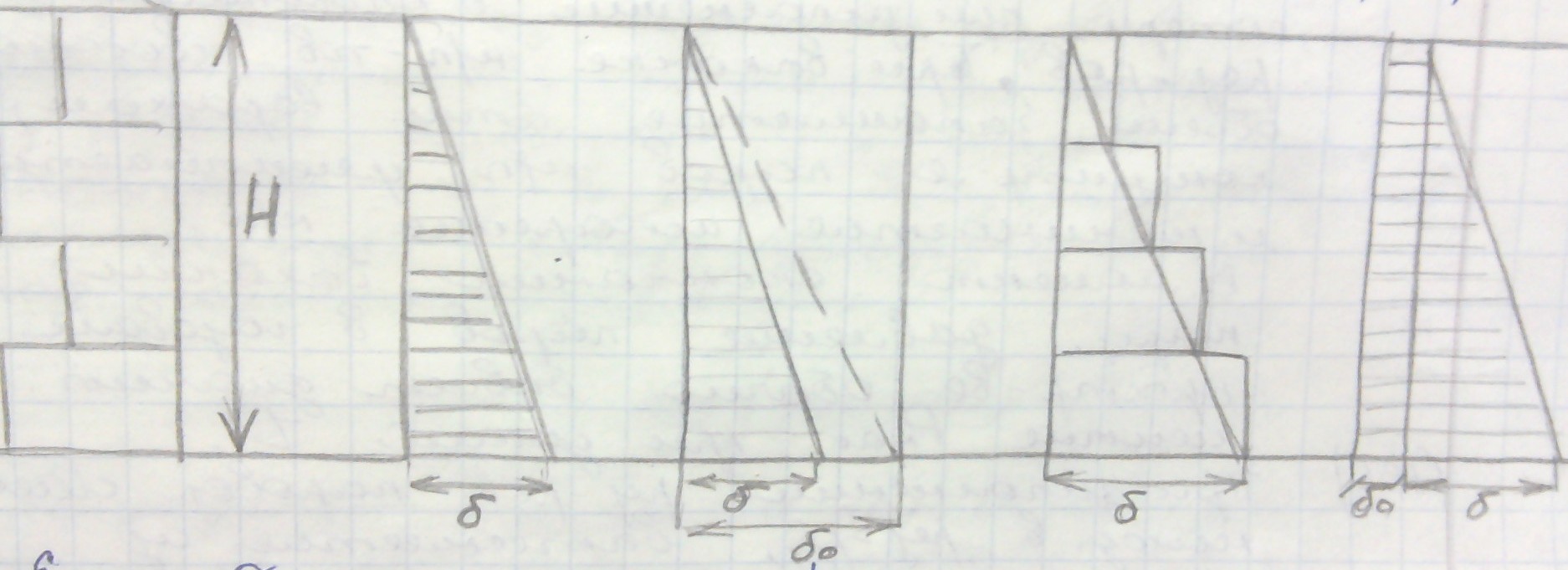

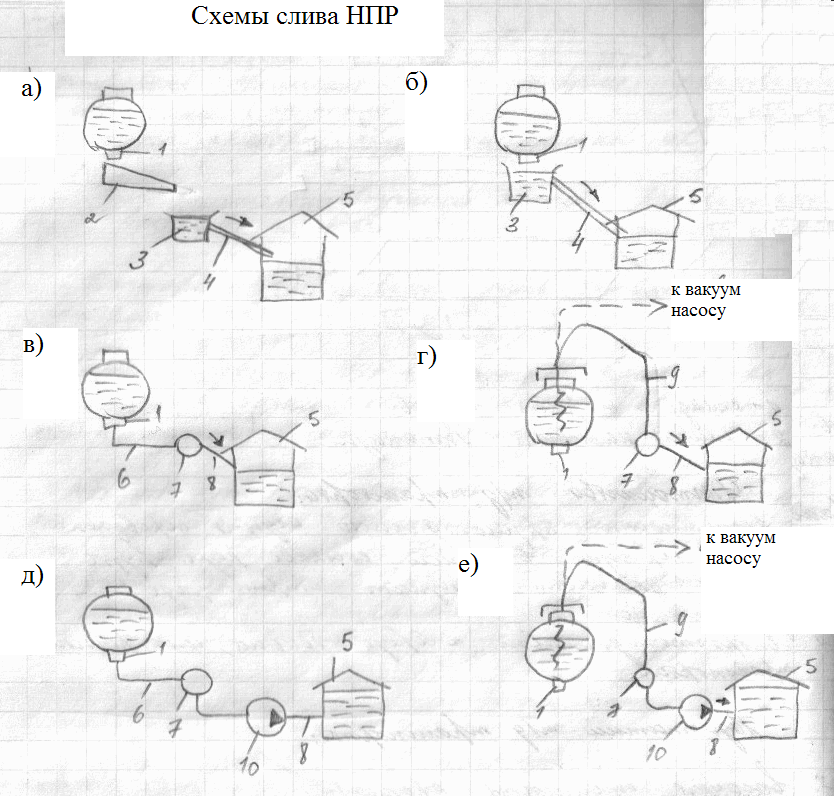

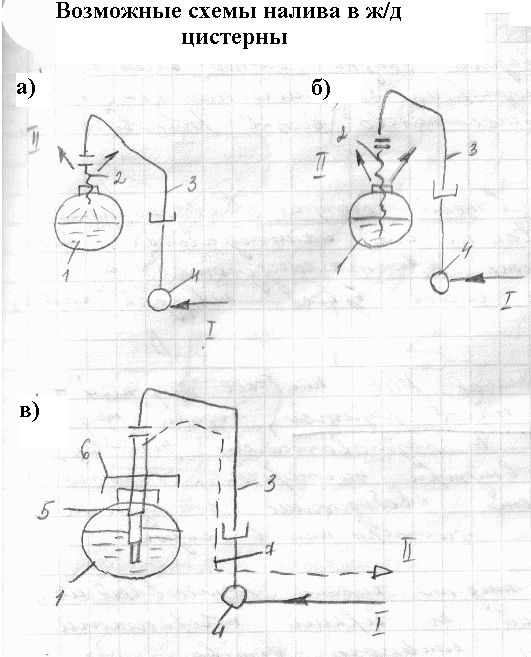

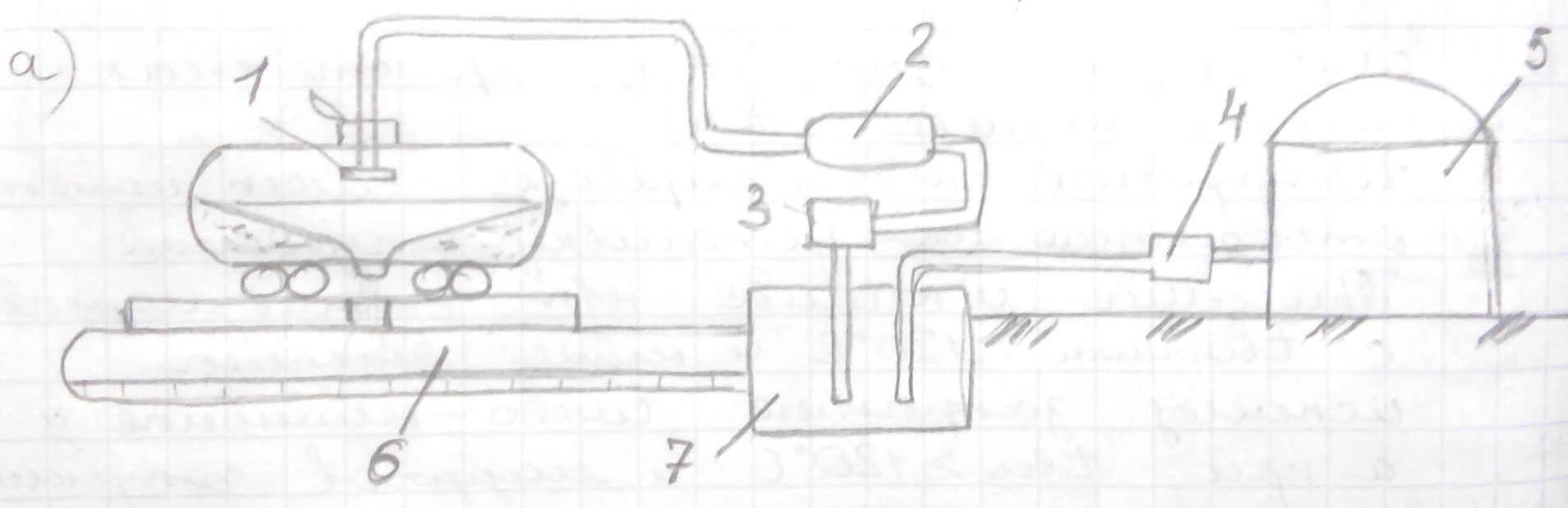

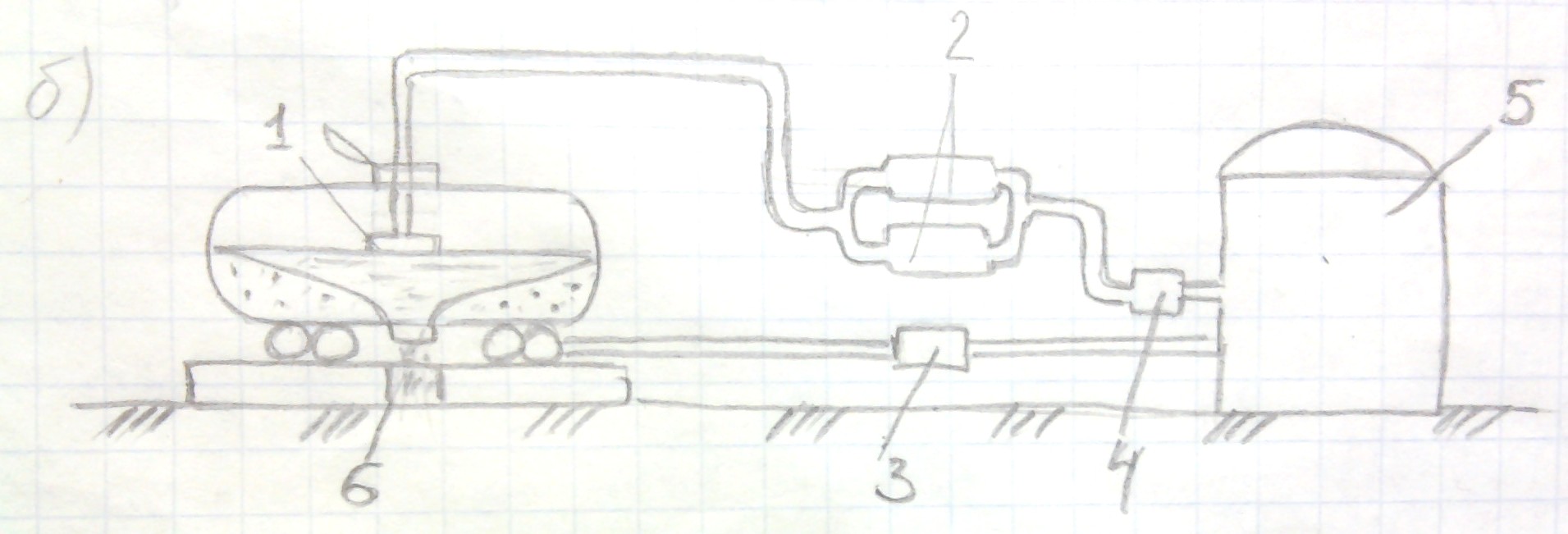

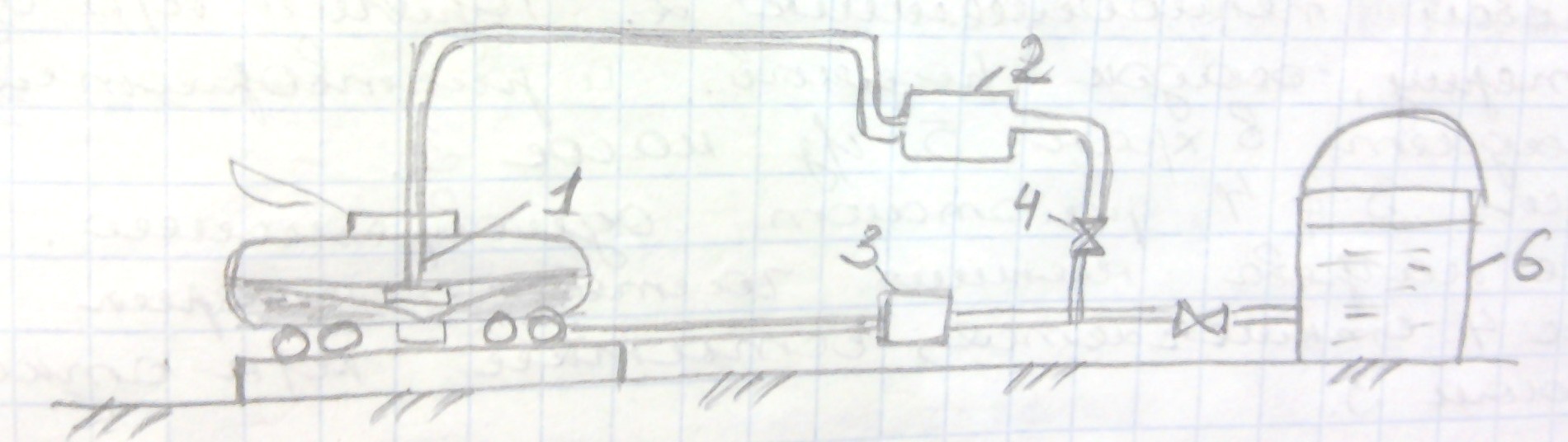

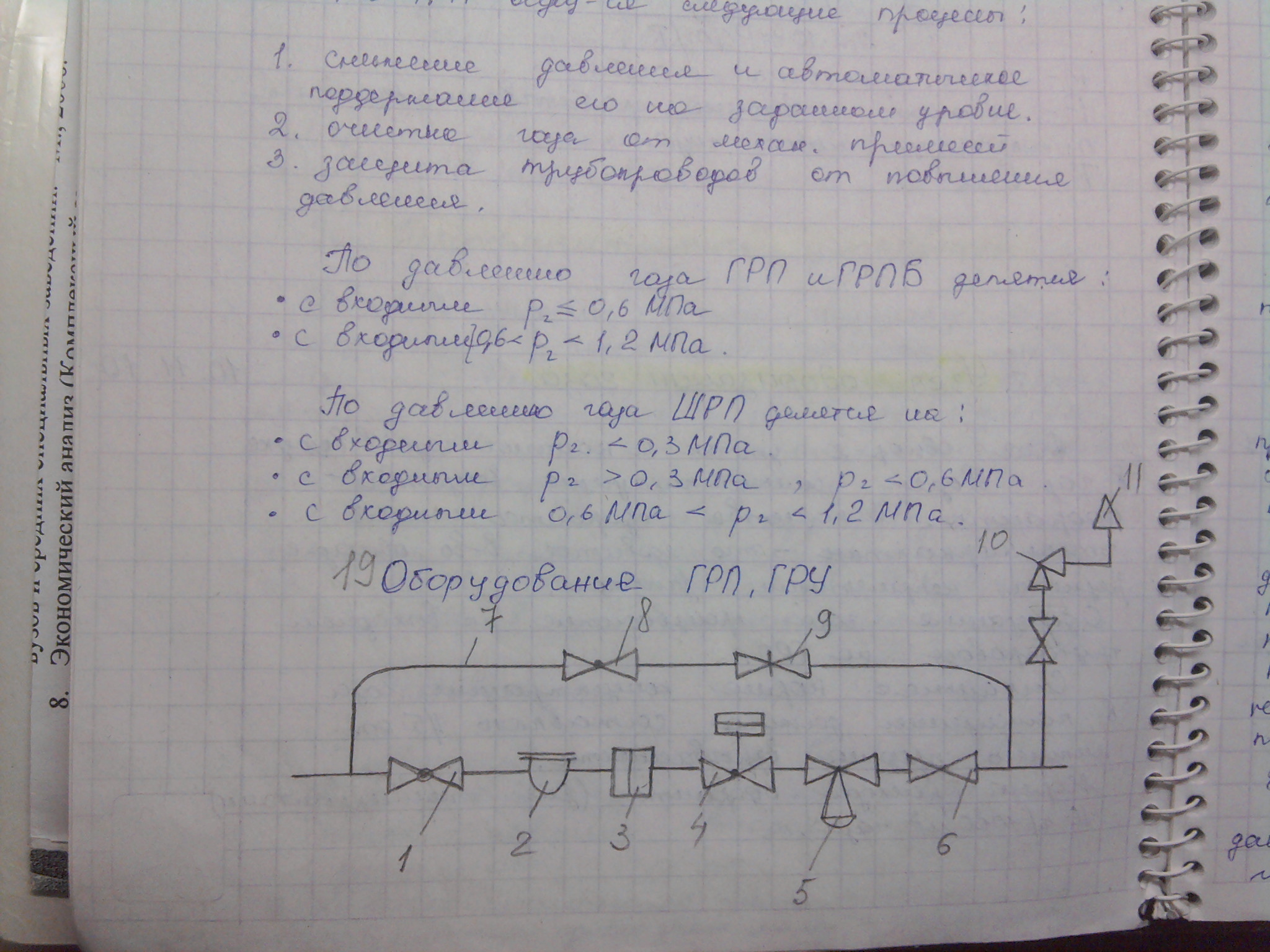

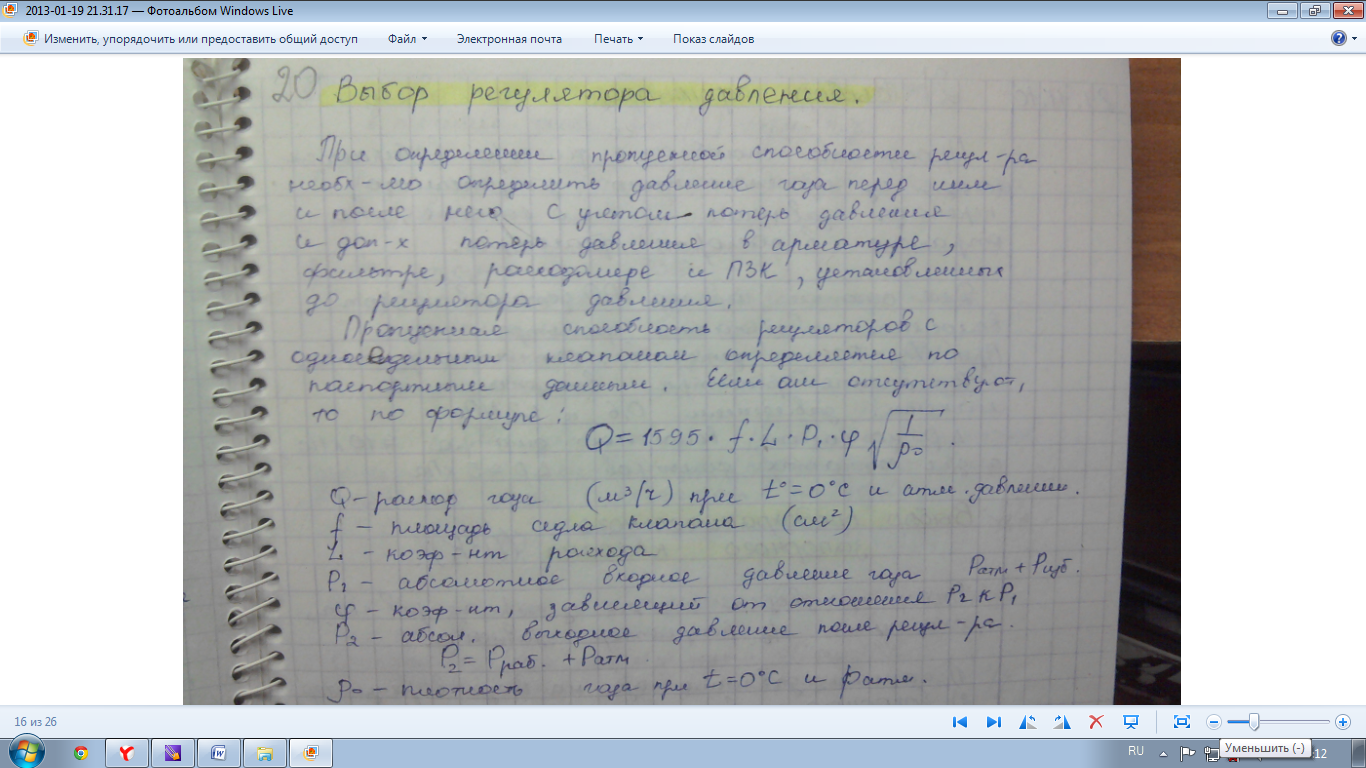

6. Определение толщины стенки РВС Все металлические резервуары имеют форму тела вращения, поэтому для них можно применить уравнение Лапласа. Цилиндрические рез-ры предсавляют собой сварную конструкцию из стальных листов при толщине больше 4 мм. Лостами 1500*6000мм для вертикальных цилинд рез-ров Rm=бесконечности, Rk=Rрез-ра Тогда формула для определения толщины стенки корпуса Расчетное напряжение (Па) Можно построить эпюры толщин стенок  Для атмосферных резервуаров Если При 1. 7. Потери нефтепродуктов НПР в резервуарах 1. От малых дыханий: 1.От суточного колебания температуры. В ночное время суток газовое пространство (ГП) и поверхность НПР охлаждаются, газ сжимается и происходит частичная конденсация паров НПР, давление в ГП падает, и как только вакуум в рез-ре достигнет величины, равной расчетной, откроется вакуумный клапан и из атмосферы начнет поступать чистый воздух(«вдох»). 2.От расширения ПВС при понижении Р атм. Часть газа выйдет из рез-ра. 2. От больших дыханий. При выкачке НПР из емкости в освобождающийся объем ГП всасывается атмосферный воздух. При этом концентрация паров в ГП уменьшится и начнется испарение НПР. При последующем заполнении рез-ра находящаяся в ГП ПВС вытесняется из емкости. Потери зависят от частоты закачки-выкачки резервуаров. 3. От вентиляции ГП происходят при наличии двух отверстий на крыше, расположенных на расстоянии h по вертикали. Вследствие того, что плотность ПВС>плотности воздуха, в рез-ре образуется газовый сифон, при котором ПВС начинает вытекать через нижнее отверстие, а свежий воздух поступать через верхнее отверстие. Происходит непрерывная циркуляция. 4. От насыщения ГП рез-ра парами НПР могут происходить при начальном заполнении рез-ра НПР, когда ГП рез-ра кроме воздуха начинает насыщаться еще и парами НПР. А также в случае смены НПР в рез-ре, когда в него закачивается НПР с более высоким Р насыщения паров. 5. От обратного выдоха при частичной выкачке НПР из емкости, когда ее ГП оказывается ненасыщенным парами. Поэтому после окончания выкачки происходит дополнительное насыщение ГП вследствие испарения некоторого кол-ва НПР. Если емкость оборудована ДК, то Р в ГП при этом повышается до Р, на которое этот клапан отрегулирован. Затем ДК открывается и в атмосферу вытесняется некоторый объем ПВС соответствующий объему паров, который образовался в процессе дополнительного насыщения ГП (обратный выдох). 8.Сливно-наливные операции. Основные способы слива и налива НПР, их преимущества и недостатки. СН стояки и эстакады. Особенности конструкций Операции проводятся на сливно-наливных эстакадах, которые оборудуются сливно-наливными устройствами, подводящим т/п с коллектором, насосами. Существует открытый и закрытый слив и налив. Закрытый применяется при полной герметизации технологического оборудования и приборов, соединяющих цистерны с приемораздаточными т/п. Открытый - полная герметизация отсутствует. Мазуты, масла и ВВП допускается сливать и наливать открытым способом. а) открытый самотечный слив; б) межрельсовый слив; в) закрытый самотечный слив; г) сифонный слив самотеком; д) принудительный нижний слив; е) принудительный верхний слив. С  лив производится через сливной прибор, расположенный снизу цистерны, либо через горловину (верхний слив). лив производится через сливной прибор, расположенный снизу цистерны, либо через горловину (верхний слив).Межрельсовый слив: при открытом самотечном сливе н/п через нижний сливной прибор по сливным лоткам поступает в центральный желоб, из которого по трубопроводу стекает в расположенный ниже поверхности грунта «нулевой» резервуар. Основной недостаток данного вида слива – возможность загрязнения н/п. Закрытый самотечный слив: вместо желобов присоединяются гибкие рукава или шарнирно-сочлененные трубы 6, а вместо центрального желоба – трубопровод-коллектор 7. Принудительный нижний слив насосом 10 в систему шарнирно-сочлененных труб Сифонный слив самотеком через горловину цистерны. Приемный резервуар находится на отметке ниже цистерны. Начало движения обеспечивает вакуум-насос. Принудительный верхний слив через горловину с помощью сливного стояка 9. Сначала вакуум-насос потом включается насос 10. 1 – нижний сливной прибор; 2 – сливной лоток; 3 – центральный желоб; 4 – т/п; 5 – приёмный (нулевой) резервуар; 6 – шарнирно-сочлененые трубы; 7 – коллектор; 8 – соединительный т/п; 9 – сливной стояк; 10 – насос.  а) налив открытой струёй; б) налив закрытой струёй; в) герметичный налив. I – НПР; II – ПВС; 1 – цистерна; 2 – шланг; 3 – наливной стояк; 4 – коллектор; 5 – телескопическая труба; 6 – герметизирующая крышка; 7 – ПВС. А)струя н/п соприкасается с воздухом, это приводит к повышенному испарения светлых н/п и образованию зарядов статического электричества. Этот способ применяют только для темных н/п. б)шланг опускается до нижней образующей цистерны. Испарений в 2 раза меньше, чем в схеме А. в)слив с помощью специальных герметичных систем налива (АСН). Испарений нет. Паровоздушная смесь может отводиться на установку отделения При сливе и наливе НПР, кроме мазутов с температурой вспышки 120˚ и ниже должны использоваться закрытые СН устройства, а для НПР с температурой вспышки выше 120˚ и мазутов допускается применять открытые СН устройства. 9. Перевозка застывающих нефтей нефтепродуктов. Способы слива из цистерн грузов с 2-х фазной средой Перевозка застывающих нефтей полностью осуществляется железнодорожным транспортом. Анализ физико-химических показателей застывающих грузов с двухфазной средой показывает, что температура кристаллизации этих веществ, в основном, плюсовая, что обуславливает выпадение осадков при перевозках даже в теплый период года. Грузы с двухфазной средой, как правило, являются очень сложными высокомолекулярными органическими соединениями, содержащими большое количество отдельных веществ, растворенных друг в друге. Налив этих грузов в цистерны обычно осуществляется в горячем состоянии, а при транспортировании происходит их охлаждение, которое приводит к кристаллизации составляющих компонентов и образованию двухфазной смеси-взвеси твердых частиц в жидкости. В пункты назначения цистерны прибывает с грузом, разделенным на 2 фазы: жидкую часть и осадок, величина и плотность которого зависит от свойств, образующих их компонентов, а также окружающей температуры и дальности транспортирования. При сливе высоковязких и застывающих грузов из ж/д цистерн применяются также и другие способы разогрева: острым паром, переносными пароподогревателями, горячей струей циркулирующего продукта той же марки. Для слива таких НПР наиболее эффективный – циркуляционный способ размыва, подачи под Р горячей жидкости к размывочному устройству, установленному внутри цистерны, из которых она поступает свободными струями к торцевым стенкам цистерн или в осадок. Струи горячей жидкости чисто размывают их и увлекают за собой по верхней поверхности осадка до нижнего сливного устройства. Технологические схемы. Свободный слив самотеком Открываются верхний люк, нижние крышки и клапан сливного прибора. Осадок пробивается специальным металлическим стержнем. Жидкая часть стекает самотеком в межрельсовый лоток 6, имеющий уклон в сторону подземного резервуара 7. Затем в цистерну опускается размывочное устройство 1. Насосом 3 жидкая часть подается в теплообменник 2 и далее подается в размывочное устройство. Горячей струей растопляют и растворяют осадок, который стекает в промежуточный резервуар. Излишки н/п откачиваются насосом 4 в резервуар 5. «–: перегрев цистерны. Процесс размыва происходит быстрее всего.  Герметизированный слив с предварительным откачиванием жидкой фазы продукта Открывается нижняя крышка сливного прибора и верхний люк цистерны. К сливному патрубку присоединяется герметичное устройство 6. открывают клапан сливного прибора, металлическим стержнем пробивают осадок. Насосом 3 перекачивают жидкую фазу в хранилище 5. Вводят размывочное устройство 1, насосом 4 из хранилища 5 жидкий продукт подают в теплообменник 2. горячий н/п идет в цистерну, осадок размывается и подается насосом 3 в 5. после нагрева нижних частей насос 4 отключается, остатки н/п откачиваются насосом 3.  Герметизированный слив без предварительной откачки жидкой фазы Стержнем пробивают осадок. В цистерну до уровня осадка погружают размывочное устройство 1. перекрывают вентиль 5 и подкоючают насос 3. жидкая фаза циркулирует по пути 3-4-2-1. В результате циркуляции жидкая фаза постепенно нагревается, осадок в ней растворяется. После нагрева нижней части котла, окрывают вентиль 5, 4 закрывают и насосом 3 перекачивают жидкий н/п в резервуар 6.  10. Назначение и типы АЗС (традиционная блочная, модульная, передвижная, контейнерная, топливораздаточный пункт, многотопливная АЗС, АГНКС, АГЗС) АЗС – комплекс зданий, сооружений и оборудования, ограниченный участком площадки и предназначенный для запрвки транспортных средств (ТС) моторным топливом. Традиционная – АЗС с подземным расположением резервуаров для хранения топлива, технологическая схема которой характеризуется разнесением резервуаров и топливораздаточных колонок (ТРК). Блочная - АЗС с подземным расположением резервуаров для хранения топлива, технологическая схема которой характеризуется размещением ТРК над блоком хранения топлива, выполненное как единое заводское изделие. Модульная – АЗС с надземным расположением резервуаров, технологическая схема которой характеризуется разнесением ТРК и контейнера хранения топлива, выполненное как единое заводское изделие. Передвижная – АЗС, предназначенная для розничной продажи топлива. Контейнерная – с подземным расположением рез-ров, технол схема характеризуется размещением ТРК в контейнере хранения топлива, выполненное как единое заводское изделие. Топливораздаточный пункт – АЗС, размещенная на территории предприятия, предназначенная для заправки ТС предприятия. Многотопливная АЗС – АЗС, на территории которой предусматривается заправка ТС двумя или тремя видами топлива, среди которых жидкое моторное топливо (бензин, ДТ), сжиженный газ (СУГ), сжатый природный газ (CПГ). Автомобильная газонаполнительная компрессорная станция (АГНКС) – АЗС, на территории которой предусматривается заправка баллонов топливной системы грузовых, специальных, легковых авто CПГ. Автомобильная газозаправочная станция (АГЗС) – АЗС, на территории которой предусматривается заправка баллона топливной системы авто СУГ. 11. Показатели качества бензинов. Классификация бензинов по их использованию. Октановое число Различают этилированные и неэтилированные бензины марок А-76, Аи-92, Аи-93, Аи-95, Аи-98. Все бензины делятся на: - летние – применяются во всех районах кроме северных с 1 апреля по 1 октября, в южных районах – все сезоны; - зимние – в северных районах – все сезоны, в остальных с 1 октября по 1 апреля. Эксплуатационные свойства бензинов определяются их детонационной стойкостью, фракционным составом, содержанием серы. Детонационная стойкость характеризует качество бензина. Она выражается октановым числом, которое определяется на одноцилиндровых установках моторными или исследовательскими методами, а также методом испытаний двигателей авто в стендовых и дорожных условиях. Октановое число равно количеству изооктана в смеси с н-гептаном, эквивалентным по детонац стойкости исследуемому бензину. Для повышения детонац стойкости в них вводят тетраэтилсвинец (3,3 г на 1 кг бензина). ТЭС ядовит, такие бензины называют этилированными. Фракционный состав бензинов характеризуется температурой перегонки 10,50,90% бензина и конца его перегонки. Летние бензины имеют более тяжелый фракционный состав, чем зимние. Содержание серы предопределяет коррозионную активность бензинов. Проверяют анализом на медной пластинке, оно не должно превышать 0,1-0,15%. Кроме того, бензины должны быть химически нейтральными, не содержать воды и мехпримесей. Авиационные бензины - нефтепродукты с температурой кипения 50-150°С, являющиеся топливом самолетов и вертолетов, оборудованных карбюраторными двигателями. В России выпускают авиационные бензины следующих марок: Б-70 Авиационные бензины должны быть химически нейтральными и не вызывать коррозию металлов и емкостей. С этой целью в бензинах ограничивают содержание серы до 0,05% и не допускают наличия в них водорастворимых кислот и щелочей. 12. Дизельные топлива. Разновидность топлива в зависимости от климатических условий, содержания серы. Характеристики топлива. Газотурбинное топливо, разновидности, специфические требования В зависимости от содержания серы вырабатывают дизельное топливо двух видов: 1 - содержание серы не более 0,2%, 2 - содержание серы более 0,5% (для арктического - 0,4%). цетановым числом (ц.ч.), численно равным (в %), содержанию цетана такой смеси с метилнафталином, которая эквивалента испытуемому топливу. Ц.ч. можно повысить смешением топлива с парафиновыми углеводородами или добавлением специальных присадок. По ГОСТ вырабатывается ДТ 3-х марок: - ДТЛ – летнее, используется при положит температурах; - ДТЗ – зимнее, при температуре окружающего воздуха до -20°С с температурой застывания не выше -35°С, если температура окр воздуха -35°С – ДТЗ с t застывания не выше -45°С; - АДТ – арктическое, окр воздуха до -50°С и с t застывания не выше -55°С. Условное обозначение Л-05-40 (летнее; 0,5-массовая доля серы; 40 – темпер вспышки) З-02-35 (зимнее; 02-содержание серы; 35 – темпер застывания) Топлива взаимозаменяемы. ДТЗ имеет облегченный фракционный состав, ем ДТЛ и меньшую вязкость при t=20°С. Воспламеняемость ДТ оценивают цетановым числом. ЦЧ устанавливают методом сравнения процесса горения испытываемого топлива с эталонным на одноцилиндровых установках, работающих с переменной степенью сжатия. В качестве эталонов – цетан (ЦЧ=100), альфа-метил-нафталин (0). Для ДТ всех марок цетановое число должно быть не менее 45. иногда для его повышения добавляют до 1% присадки (изопропилнитрат). Повышение числа свыше 50 нецелесообразно. Водорастворимых кислот и сернистых соединений нет (коррозионная активность топлива невысока). Наличие воды в ДТ не допускается. Способность топлива не забивать фильтры оценивается коэффициентом фильтруемости (не более 3). Продукты сгорания ДТ всегда коррозионно-агрессивны. 13. Топлива для реактивных двигателей, мазуты: марки, группы; основные эксплуатационные характеристики; требования к качеству. Основные эксплуатационные характеристики: - фракционный состав - температура вспышки - содержание серы, воды, мехпримесей - зольность - теплота сгорания Требования к качеству топлива связаны с устройством и условиями работы топливных систем самолетов. Чтобы избежать кавитации, устанавливается предельная величина давления насыщ паров. Использование засоренного топлива приводит к засорению фильтров и отказу двигателя. Повышенная вязкость топлива ведет к перегрузкам в работе насоса и регулирующих устройств. Топлива для реактивных двигателей бывает 2 видов:для аппаратов до звуковой скоростью Т-1,ТС-1,ТС-2, СМ, РТ Для аппаратов со сверхзвуковой скоростью Т-5, Т-6, Т-8. Печное бытовое топливо выпускают малосернистым (серы менее 0,5%) и сернистым (менее 1,1%). В отличие от ДТ печное бытовое имеет большую вязкость и более тяжелый фракционный состав. Керосин осветительный КО-фракция нефти вскипающая в интервале 200-280 С. В зависимости от высоты некоптящего пламени КО выпускаются марок КО-35, КО-25, КО-22, КО-20. Керосин осветительный применяется в качестве растворителя, топлива, для промывки деталей из стрелкового оружия. Котельное топливо: - мазут флотский - мазут топочный Мазут флотский – смесь продуктов прямой перегонки, состоящая из 70% мазута прямой перегонки, 10% солярового масла, 20% - крекинг-остатка. МФ предназначается для котлов морских и речных судов. Ф5, Ф12 (5,12 – уловная вязкость при 40°С). Мазут топочный – вырабатывается для сжигания в стационарных котельных и технологических установках. Марки 40 и 100 – ориентировочная вязкость при 90°С. Их изготавливают из остатков переработки нефти. В Мазут 40 для снижения температуры застывания добавляют дизельные фракции, в Мазут 100 – нет. 14. Показатели качества смазочных материалов. Общие эксплуатационные требования. Основные виды масел. Масла моторные; требования, предъявляемые к ним Смазочные масла По области применения: моторные, индустриальные, трансмиссионные, турбинные, компрессорные, осевые. Обязательными показателями для всех масел являются: - вязкость - содержание водорастворимых кислот и щелочей - содержание мехпримесей и воды -температура застывания - температура вспышки Основные требования к смазочным маслам: - работоспособность при возможных более низких температурах застывания - определ вязкостные свойства и высокая маслянистость (чтобы не было жидкостного трения) - физическая и химическая стабильность - минимальное коррозионное воздействие на контактируемые поверхности - отсутствие образования смолисто-липковых отложений и нагаров Моторные масла Благодаря их применению обеспечиваются высокая надежность и экономичность работы двигателей, увеличивается их мощность, снижается металлоемкость в зависимости от типа двигателей. Масла разделяют на масла для карбюраторных и масла для дизельных двигателей. Группа масел А- нефорсированные карбюр. дв. Б1 – малофорсиров. Карб дв. Б2 – малофорсир. Дизел двиг. В1- среднефорсир. Карбюр. двиг. В2 – среднефорсир дизельн. Двиг. Г1- высокофорсир. Кар. Дв. В2 – высокофорсир. Дизел. Двиг. Д дизельные двигатели, работ в тяжелых условиях. Е- дизел. Малооборотные двигатели Обозначение масел состоит из двух знаков: М-8-В М-масла моторные 8-кинематическая вязкость масла при 100°С В-количество присадок в масле (6-8%) А – без присадок, Б – до 6% ; В – 6-8%; Г – 8-14%; Д – 14-18%, Е – более 18%. Индексы: 1 – для карбюраторных двигателей, 2 – для дизелей. Моторные масла должны: -обладать высокими антикоррозионными свойствами -бесперебойно поступать к трущимся деталям двигателя при любых режимах работы и температурах -обеспечивать минимальный износ деталей -не образовывать при длительной работе двигателя нагара и липковых отложений -уплотнять зазоры в сопряжениях работающего двигателя -отводить тепло от трущихся деталей -быть экономичными Индустриальные масла предназначаются для смазки деталей станков, механизмов, насосов, холодильных машин, а также для охлаждения режущих инструментов термической обработки металлов. Трансмиссионные масла - масла, предназначенные для смазывания деталей узлов машин и механизмов и способные обеспечить: хорошую смазку трущихся деталей; вынос продуктов износа; отвод пара и тепла; снижение вибрации; уменьшение шума и т.д. Такие масла обычно высоковязкие. Обозначение «ТМ», вторая - цифра, характеризующая принадлежность к группе масел по эксплуатационным свойствам, третья – величина кинематической вязкости при 100°С в сСт. Трансмиссионные масла служат для смазки зубчатых передач машин и механизмов, являются рабочей жидкостью в гидродинамических коробках передач. Турбинные масла нужны для смазки и охлаждения подшипников различных турбоагрегатов и генераторов эл тока. Компрессорное масло - для смазки штоков, цилиндров и клапанов компрессоров 15. Классификация газопроводов (по виду транспортируемого газа, по давлению, по местоположению, по назначению в системе газоснабжении, по принципу построения, по материалу труб) По виду транспортируемого газа: природный, попутный нефтяной, искусственный, СУГ, СПГ. По местоположению относительно уровня земли : подземные, наземные, надземные. По расположению в системе планирования городов: наружные, внутренние. По назначеию в системе газоснабжения: - городские магистральные - распределительные - вводные газ-ды - импульсные - продувочные По принципу построения: кольцевые, тупиковые, смешанные. По материалу труб: металлические и неметаллические По давлению транспортируемого газа - газопроводы высокого давления 1 категории: природный газ - рабочее давление 0,6-1,2Мпа, СУГ- до 1,6Мпа - газ-ды высокого давления 2 категории: 0,3-0,6МПа - газ-ды среднего давления: 0,005-0,3МПа - низкого давления : до 0,005МПа Газопроводы высокого давления 1 категории являются основными для газоснабжения крупных городов. По ним газ поступает через ГРП в сети низкого и среднего давления. Газопроводы низкого давления служат для подачи газа в жилые, общественные предприятия. Газопроводы высокого давления прокладываются по окраинам города, ГРС размещают за городом на территории, не подлежащей застройке. ГРП – в центре нагрузок (кварталы, микрорайоны). 16.Основные сведения о газораспределительных системах. Горючие газы, используемые для газоснабжения. Группы природного газа. Искусственные газы. Газораспределительная система - это комплекс, который состоит из технологически, экономически и организационно связанных друг с другом объектов, необходимых для транспортирования газа и подачи его к потребителям. Газораспределительные системы представляют собой сложный комплекс сооружений, в состав которых входят: 1)газовые сети высокого, среднего и низкого давления; 2)ГРС(газораспределительные станции) 3)ГРП(газорегуляторный пункт) и ГРУ(установки) Газопроводы, входящие в систему газоснабжения классифицируют: По виду транспортируемого газа: природный, попутный нефтяной, СУГ, искусственный, сжиженный. По местоположению относительно отметки земли: подземные(подводные), надземные(надводные). По материалу труб: металлические и неметалличесские. По построению: кольцевые, тупиковые, смешанные. По назначению: городские магистральные, распределительные, в системе газоснабжения, вводные,продувочные, импульсные. По расположению в системе планирования в городах: наружные(уличные, межцеховые и т.д) и внутренние (внутрицеховые). По давлению: высокого, среднего и низкого. Газопроводы в зависимости от давления бывают: - газопроводы высокого давления I категории – при рабочем давлении газа от 0,6 МПа до 1,2МПа. - газопроводы высокого давления II категории – при рабочем давлении от 0,3 МПа до 0,6 МПа. - газопроводы среднего давления – при рабочем давлении газа от 0,005 МПа до 0,3 МПа. - газопроводы низкого давления при рабочем давлении до 0,005 МПа. Для газоснабжения используют природные и искусственные газы. Природные газы представляют собой смесь УВ метанового ряда. Их можно разделить на 3 группы: 1)газы чисто газовых месторождений (метан). 2) попутные газы нефтяных месторождений (смесь сухого газа, пропан-бутановой фракции и бензина, содержат большое количество тяжелых УВ). 3) газы конденстаных месторождений (смесь сухого газа и конденсата). Искусственные газы. При термической обработке твердых топлив, в зависимости от способа переработки получают газы сухой перегонки и генераторные газы. Сухая перегонка – это процесс разложения твердого топлива без доступа воздуха (получают газ, смолу и коксовый остаток) 17. Расчетные схемы газораспределительных сетей с сосредоточенными отборами, с равномерно распределенными отборами и для общего случая. 1)Схема газопровода с сосредоточенными отборами газа. Имеются несколько отводов, с определенными величинами Qi. Если протяженность участка АВ велика и величины отборов Qi примерно равны с транзитным расходом Qт, то можно разбить этот участок на несколько и принимая на каждом участке расход постоянным по длине, можно определить диаметр для каждого из участков.  2)Схема газопровода с равномерно распределенными отборами газа по длине. На участке АВ имеется много отводов или длина участка относительно мала. Удельный расход Q будет равен: Где QП - путевой расход газа.  3)Общий случай отборов газа в распред сети.совмещенная схема. На участках 1-2,2-4,4-6 расход будет постоянным , 2-3,4-5 переменным по длине.  Расчетные расходы газа по участкам сети при ламинар режме Qp=Qт+0.5Qп m=1 При турбул режиме m=0 Qp=√ Q2т+ Qт* Qп+ Q2п/3 При отсуствии транзитного расхода для ламинар. Qp=0,5 Qп Для турбулентого Qp= 0,557*Qп 18. Классификация и структура ГРС. Состав ГРС: узлы, системы. Защита потребителя от повышенного и пониженного давления в сетях потребителей Газ из МГ поступает в городские, поселковые и промышленные системы газоснабжения через ГРС (станции), на которых давление газа снижают до величины, необходимой для потребителя, и поддерживают его постоянным(5,5 и 7,5 МПа). Классификация ГРС В зависимости от производительности, исполнения, количества выходных коллекторов ГРС условно делят на 3 большие группы: ГРС малой (1-50 тыс.м3/ч; это АГРС, изготовленных на разных заводах, технологическое оборудование размещается в нескольких металлических шкафах) («Ташкент-1», «Ташкент -2», «Энергия-1»; средней (50-160 тыс. м3/ч, БК-ГРС, выполненные в блочно-комплектном исполнении, 1-2 выходными линии к потребителям, часть технологического оборудования размещают на открытой площадке - узлы очистки, одоризации, подогреватели, а другую часть - в блок-боксах – КИПиА, система отопления, регуляторное оборудование); большой производительности (160 и более до 10000м3/ч, это станции, построенные по индивидуальным проектам - ГРС и контрольно-распределительные пункты). в состав ГРС входят: а) узлы: переключения станции; очистки газа; предотвращения гидратообразования; редуцирования газа; подогрева газа; коммерческого измерения расхода газа; одоризации газа; автономного энергопитания; отбора газа на собственные нужды; б) системы: контроля и автоматики; связи и телемеханики; электроосвещения, молниезащиты, защиты от статического электричества; электрохимзащиты; отопления и вентиляции; охранной сигнализации; контроля загазованности.   Для предотвращения повышения и понижения давления на ГРС используют системы защиты: 1. Система с перестройкой режимов работы регуляторов давления. Имеется рабочая и резервная нитки регулирования. На каждой нитке устанавливают регулирующий и контрольный клапаны. При нормальном режиме на рабочих нитках контрольные клапаны открыты, клапаны резервной нитки закрыты. Система работает по принципу облегченного резерва. При аварийном открытии рабочего регулирующего клапана и росте выходного давления в работу включится контрольный клапан. Он предотвратит недопустимое повышение давления и будет поддерживать его постоянным. При аварийном закрывании регулирующего клапана и понижении давления в работу включится резервная нитка и прекратится снижение давления газа. 2. Установка на каждой нитке редуцирования крана с пневмоприводом и программным управлением. Защита заключается в установке на каждой нитке редуцирования, крана с пневмоприводом и программным управлением. При повышении давления, кран выключает нитку с отказавшим клапаном и включается резервная нитка, чтобы понизить давление. 19. Классификация ГРС. Узел учета газа, узел редуцирования газа, узел подогрева газа на ГРС. Газ из МГ поступает в городские, поселковые и промышленные системы газоснабжения через ГРС (станции), на которых давление газа снижают до величины, необходимой для потребителя, и поддерживают его постоянным(5,5 и 7,5 МПа). Классификация ГРС В зависимости от производительности, исполнения, количества выходных коллекторов ГРС условно делят на 3 большие группы: ГРС малой (1-50 тыс.м3/ч; это АГРС, изготовленных на разных заводах, технологическое оборудование размещается в нескольких металлических шкафах) («Ташкент-1», «Ташкент -2», «Энергия-1»; средней (50-160 тыс. м3/ч, БК-ГРС, выполненные в блочно-комплектном исполнении, 1-2 выходными линии к потребителям, часть технологического оборудования размещают на открытой площадке - узлы очистки, одоризации, подогреватели, а другую часть - в блок-боксах – КИПиА, система отопления, регуляторное оборудование); большой производительности (160 и более до 10000м3/ч, это станции, построенные по индивидуальным проектам - ГРС и контрольно-распределительные пункты). в состав ГРС входят: а) узлы: переключения станции; очистки газа; предотвращения гидратообразования; редуцирования газа; подогрева газа; коммерческого измерения расхода газа; одоризации газа; автономного энергопитания; отбора газа на собственные нужды; б) системы: контроля и автоматики; связи и телемеханики; электроосвещения, молниезащиты, защиты от статического электричества; электрохимзащиты; отопления и вентиляции; охранной сигнализации; контроля загазованности. Учет кол-ва газа. Расход газа на ГРС явл-ся основным параметром, определяющим многие производственные технические и экономические хар-ки их работы. Широко применяют расходомеры переменного перепада давления. При изменении расхода чаще всего применяют диф.манометры с диафрагмами. Выбор диафрагмы сводится к расчету перепада давления и модуля. m=(d20/D20)2 с увеличением модуля диафрагмы повышается точность измерения,. В пром-ти часто применяют плоские и камерные диафрагмы диаметром камерные 25,50,65,80,100,125,150,200мм и тд.плоские безкамерн400 600 800 1000мм Узел редуцирования газа. Для снижения и поддержания давления газа на заданном уровне исп-ют автоматические регуляторы прямого и непрямого действия. Дросселирование газа осущ-ся в неск.линий и на каждой должен быть регулятор давления. Регуляторы выбирают по величине коэф-та пропускной способности. Для обеспечения норм.работы регулятор давления должен быть такой, чтобы при режиме максим.расхода оставался запас входа до полного открытия 15-20%, а при режиме мин.расхода-запас до полного закрытия 10-15%. Узел подогрева газа. Снижение давления газа в узле редуцирования приводит к его охлаждению, что является причиной образования гидратов и обмерзанию приборов, арматуры и труб-дов. Для выявления условий гидратообразования необходимо знать температуру после регулятора давления.  Для предотвращения гидратообразования при дросселировании газа на ГРС его подогревают в теплообменниках на определенную величину, чтобы кривая влагосодержания насыщ.газа при дросс-нии не опускалась ниже кривой влагосодержания газа, поступ-го на ГРС. 20. Классификация ГРП. Состав оборудования, выбор регулятора давления, фильтра, ПЗК и ПСК на ГРП. ГРП – это связующее звено между ГРС и газ.сетями, сооруж.на территории городов, поселков, промышл.и коммун.предприятий. ГРП могут быть: -сетевыми (питающие отд.участки распределит.сетей низ.и средн.давления) -объектными (подающие газ конкретному предприятию). На ГРП осущ-ся след.процессы: 1.Снижение давления и автоматическое поддержание его на заданном уровне. 2. Очистка газа от механических примесей. 3.Защита трубопроводов от повышения давления. По давлению газа: - с входным Р меньше либо равно 0,6 МПа - с входным от 0,6 до 1,2 МПа  1-Входное вкл.устр-во на осн.линии 2-Фильтр 3-диафрагма 4-ПЗК(предохран.запорный клапан) 5-Регулятор давления 6 Выходное откл.устр-во на осн.линии 7-Байпасная линия 8-Кран на байпасе 9-Задвижка на байпасе 10-ПСК(предохран.сбросной клапан) 11-свеча Основное оборудование: 1)узел редуцирования давления с ПЗК и байпаса 2)предохранит.сбросной клапан 3)контрольно-измерите.приборы(КИП) 4)продувочные трубопроводы. Выбор регулятора давления. При определении пропускной способности регулятора необходимо определить давление газа перед ним и после него с учетом потерь давления. Пропускная способность регулятора опр-ся по паспортным данным или по ф-ле.  Выбор фильтра. Пропускная способность фильтра выбирается исходя из максимального допустимого перепада давления на его кассете, что отражено в паспорте фильтра. Для очистки газа на ГРП устанавливают волосяные (при больше 50мм). При условном диаметре меньше 50 мм устанавливают сетчатые фильтры. Волосяные фильтры выпускают с максим.давлением 0,6 и 1,2 МПа Перепад давления не должен превышать 10 кПа. Для сетчатых не больше 5 кПа. Выбор ПЗК(предохранительно запорного клапана). Выбор осущ-ся исходя из параметров газа: 1)макс.давления газа на входе в регулятор. 2)выходного давления газа из регулятора 3)диаметра входного патрубка в регулятор. Выбранный ПЗК должен обеспечить герметичное закрытие подачи газа в регулятор в случае повышения или понижения давления. Выбор ПСК(предохранительный сбросной клапан). Количество газа, подлежащего сбросу ПСК следует определять: 1)при наличии перед регулятором давления ПЗК: Q<= 0,0005*Qd Q – количества газа, подлежащего сбросу ПСК в течение часа (м3/ч) Qd – расчетная пропускная способность регулятора давления(м3/ч) 2)при отсутствии ПЗК: А) для регуляторов давления с золотниковыми клапанами Q>=0.01 Qd Б) для регулирующих заслонок с электрич.регуляторами Q >=0.02Qd Если в ГРП устанавлено несколько регуляторов давления, то количество газа подлежащее сбросу определяется по формуле. Q‘ > или равноQ*n n- кол-во регуляторов, Q-кол-во газа подлежащее сбросу одним регулятором. 21. Методы компенсации сезонных, суточных и часовых колебаний потребления газа Сезонные колебания потребления газа вызываются увеличением расхода, газа на отопление в зимнее время. Суточные колебания расхода газа по дням недели происходят в результате увеличения потребления газа в воскресенье, праздничные дни, а также из-за изменения расхода газа на отопительные нужды. Часовая неравномерность расхода газа по часам суток вызывается: уменьшением потребления газа на бытовые нужды в ночное время; значительным сокращением потребления газа на промышленные нужды из-за сменности их работы; неравномерностью потребления газа объектами коммунального хозяйства в течение суток. Способы покрытия неравномерностей потребления:

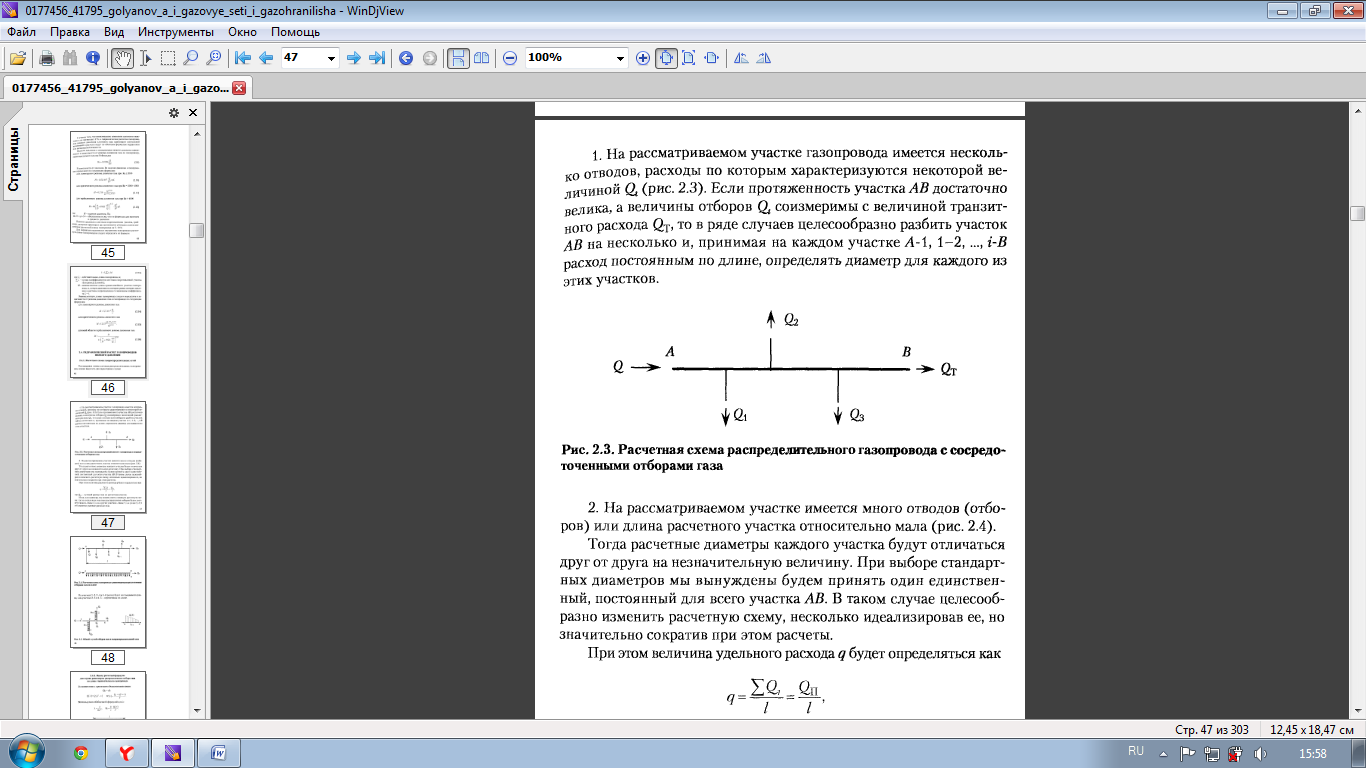

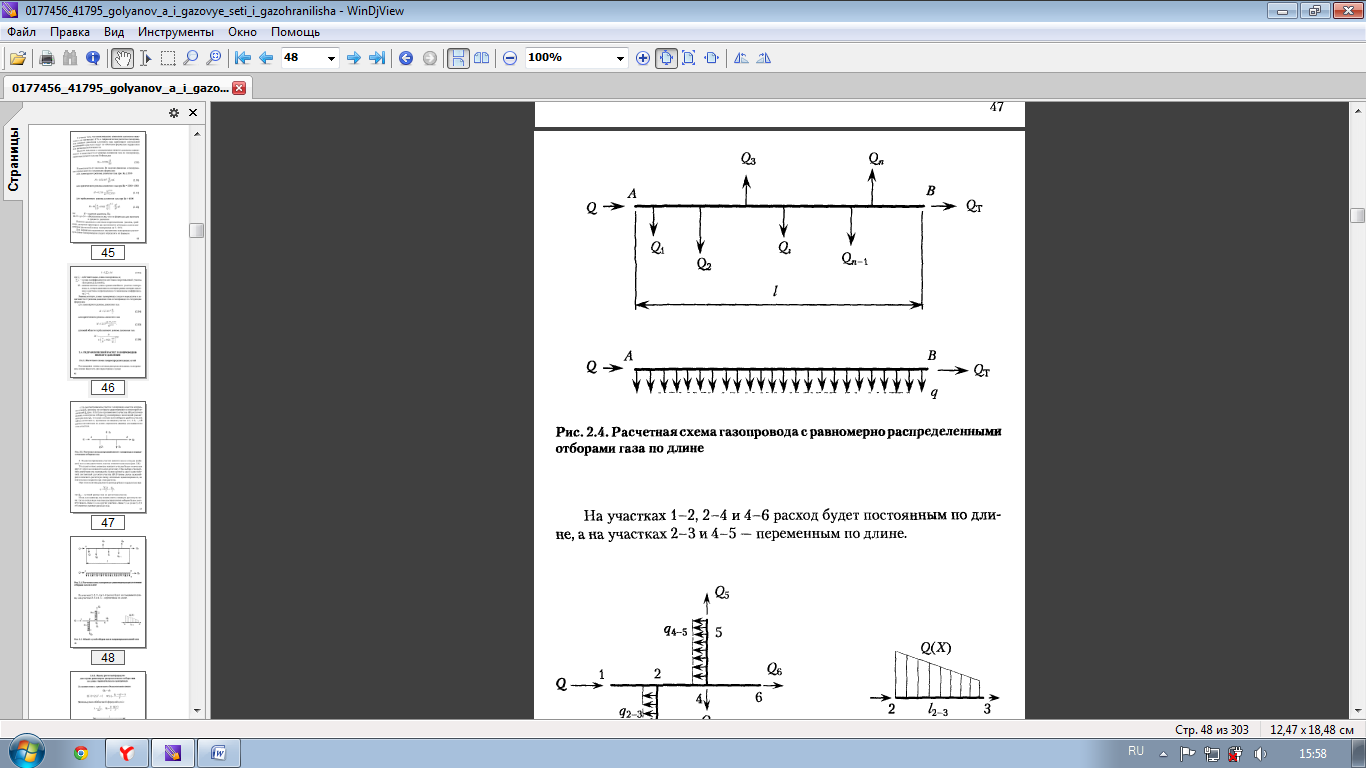

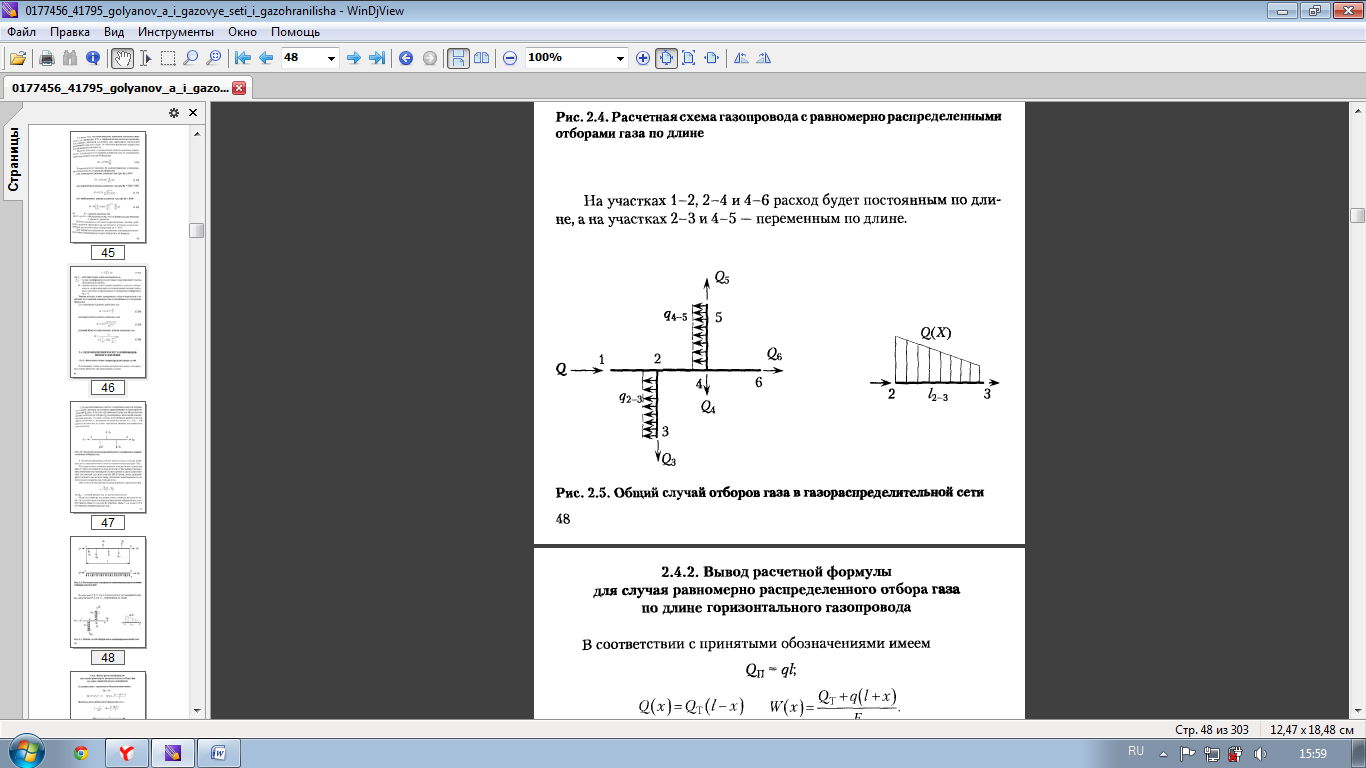

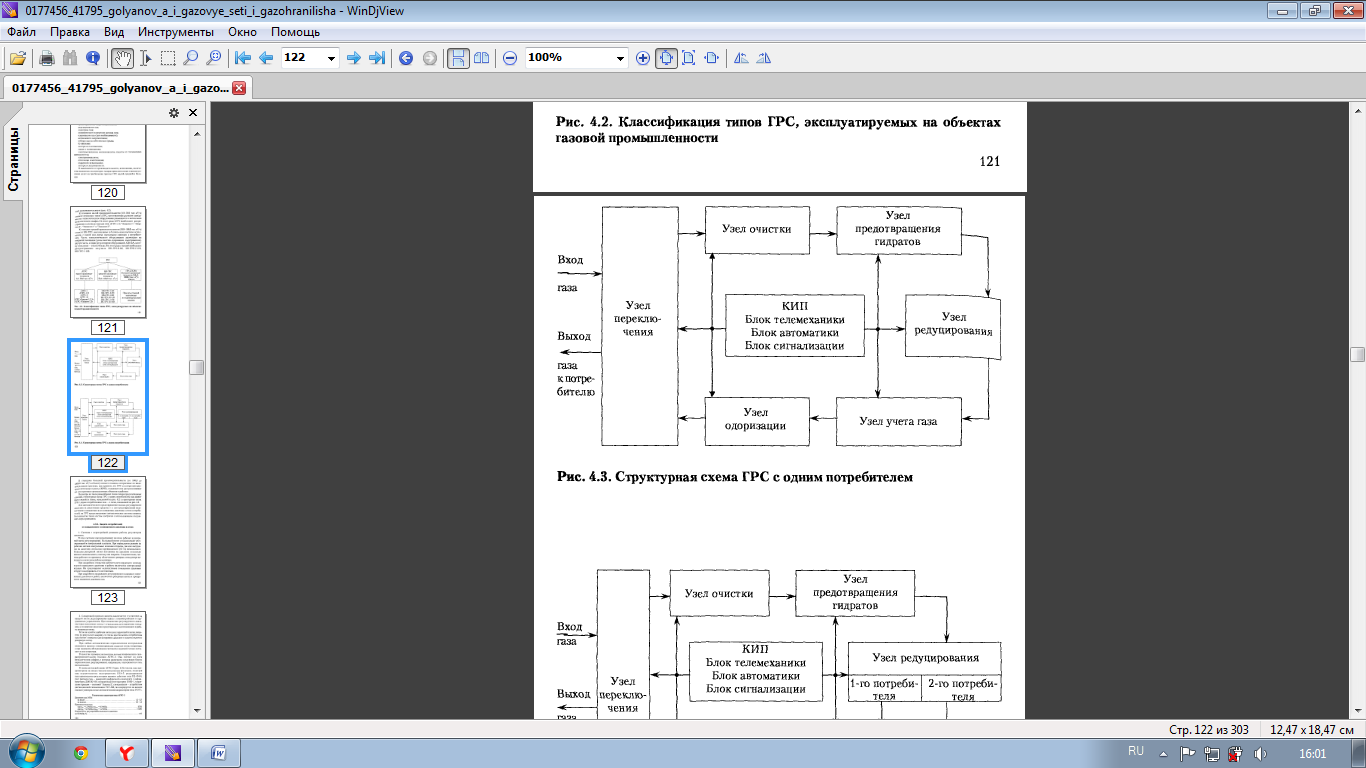

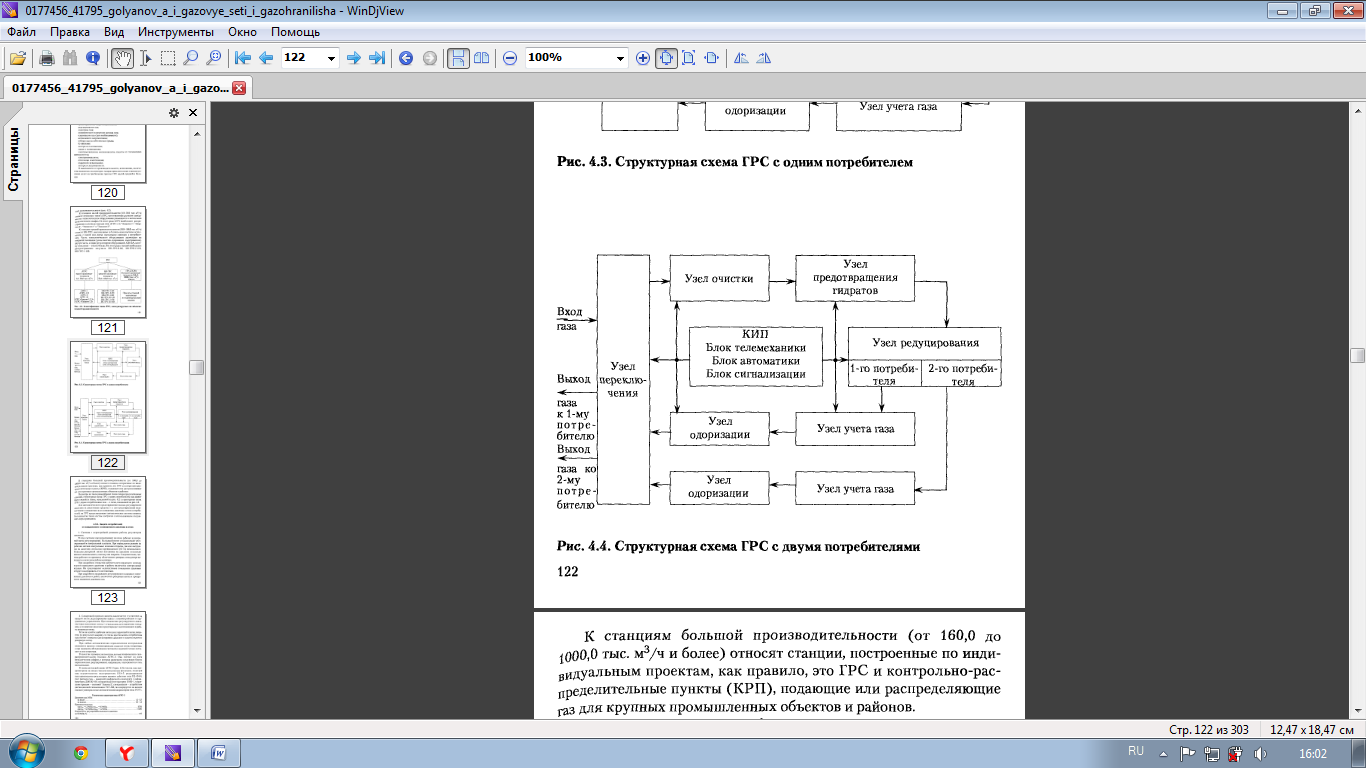

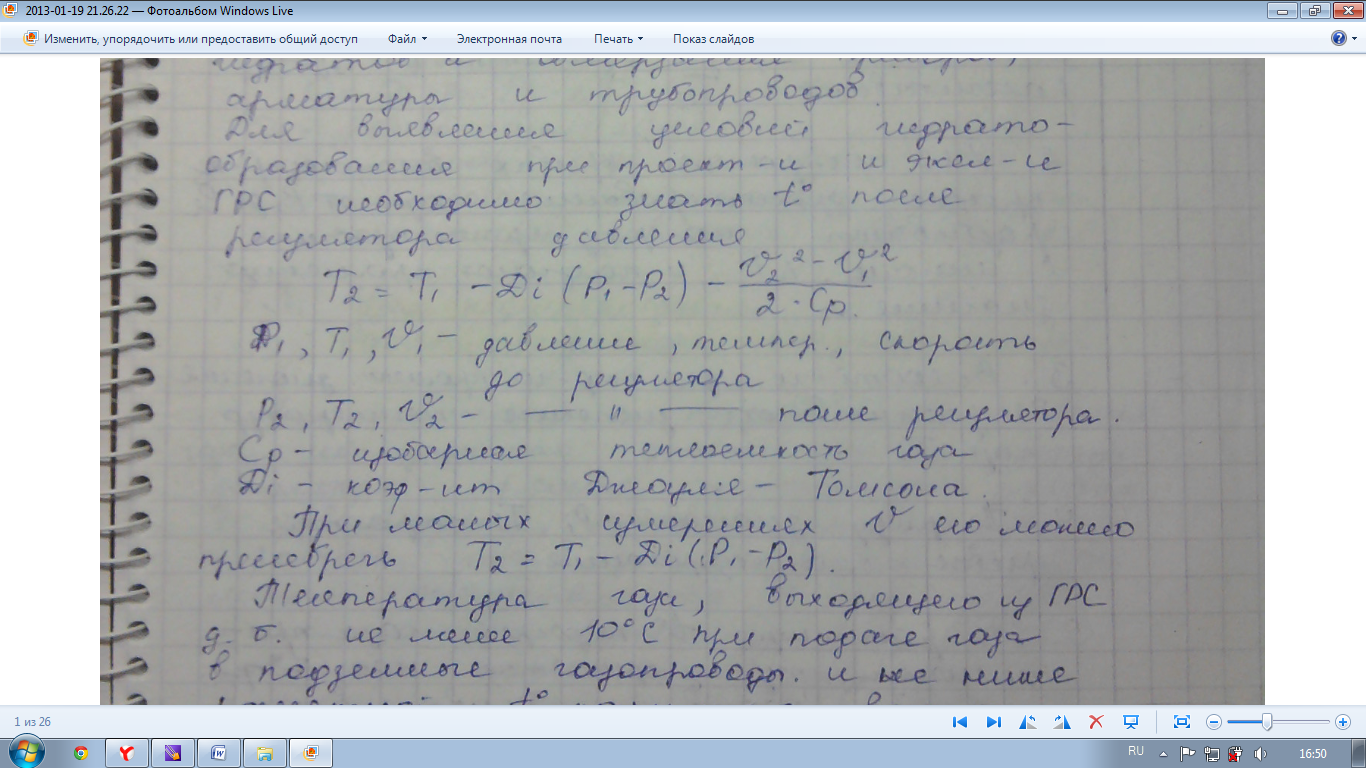

|