1. Порядок проектирования маг тдов

Скачать 12.69 Mb. Скачать 12.69 Mb.

|

|

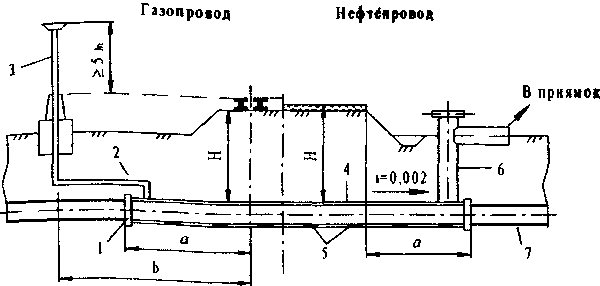

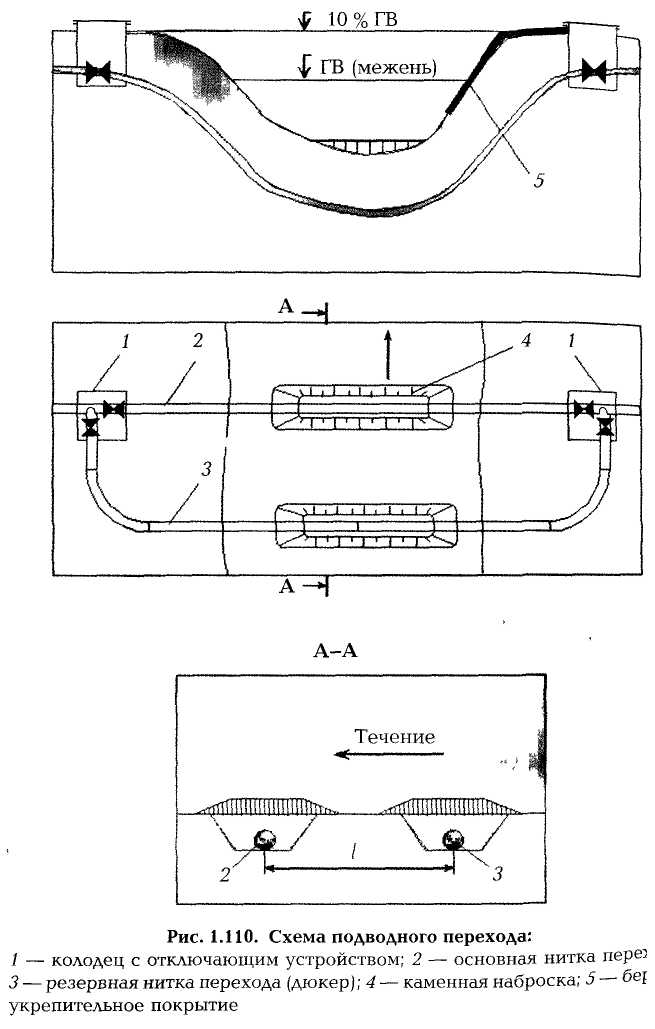

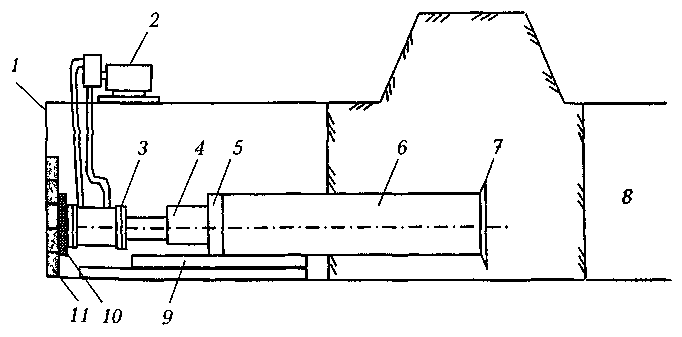

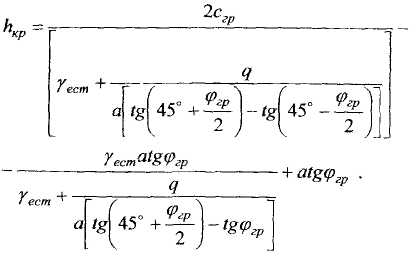

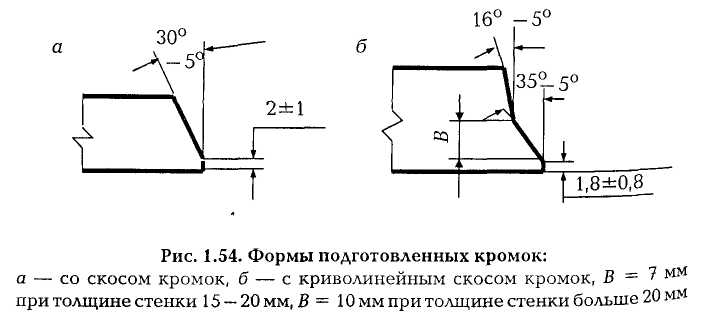

12. Условия против всплытия и средства балансировки трубопровода в болотах и обводненных условиях. Участки трубопроводов, прокладываемых в траншее через болота или заливные поймы, а также в обводненных районах, необходимо рассчитывать на устойчивость положения против всплытия по условию: QАКТ - суммарная расчетная нагрузка на трубопровод, действующая вверх (включая упругий отпор при прокладке свободным изгибом), Н; Qnac - суммарная расчетная нагрузка, действующая вниз (включая собственный вес),Н; кН.В - коэффициент надежности устойчивости положения трубопровода против всплытия, принимаемый равным для участков перехода через болота. Продольная устойчивость трубопроводов, прокладываемых на болотах, обводненных и заболоченных участках трассы, обеспечивается различными средствами балластировки, которые можно разделить на две основные группы. Средства балластировки и закрепления трубопроводов выбирают с учетом гидрологических условий районов прохождения трассы и диаметра трубопровода. При этом необходимо учитывать схему прокладки трубопровода; мощность торфяной залежи; прочностные и деформационные свойства подстилающих фунтов; наличие горизонтальных и вертикальных углов поворота; методы и сезон производства строительно-монтажных работ; температурный режим эксплуатации трубопроводов. К средствам балластировки первой группы относятся устройства, воздействующие на трубопровод собственным весом: одиночные железобетонные грузы; -групповая установка одиночных железобетонных грузов;- одиночные чугунные грузы; -минеральный грунт засыпки, обычно используется при повышенном заглублении трубопровода, закрепленные гидрофобизированные грунты; -полимерно-контейнерные балластирующие устройства (ПКБУ), заполненные местным или привозным грунтом или щебнем; -минеральный грунт в оболочке из нетканых синтетических материалов; -сплошное обетонирование труб, -анкерные плиты; -комбинированные способы. К средствам балластировки второй группы относятся анкерные устройства, несущую способность которых определяют свойствами грунтов: -винтовые анкерные устройства (ВАУ); - раскрывающегося типа; - выстреливаемые; - взрывные; - вмораживаемые; - свайные консольного типа; - якорные анкерные устройства; - козловые анкерные устройства; - ВАУ с повышенной удерживающей способностью; - анкер-инъекторы. На обводненных и заболоченных участках трассы наибольшее распространение получили одиночные железобетонные пригрузы. 13. Прокладка трубопроводов на многолетнемерзлых, просадочных и пучинистых грунтах Многолетнемерзлые (вечномерзлые) грунты занимают сравнительно большую территорию - 23% земной поверхности (в России -47% - это районы Крайнего Севера, Кавказ, Южный Урал и др.). Особенностями строительства и эксплуатации трубопроводов в районах распространения многолетнемерзлых грунтов, определяющими технологические и конструктивные решения, являются отрицательные Т окружающей среды (воздух, грунт) и резкое изменение физико-механических свойств большинства грунтов при их оттаивании. Грунты всех видов называются мерзлыми, если они имеют отрицательную или нулевую Т и содержат в своем составе лед; эти грунты называются многолетнемерзлыми (вечномерзлыми), если они находятся в мерзлом состоянии в продолжение многих (от трех и более) лет. В районах распространения многолетнемерзлых грунтов поверхностный слой грунта, подвергающийся сезонному промерзанию и оттаиванию, называется сезоннопромерзающим - оттаивающий летом и промерзающий зимой, но без слияния с толщей многолетнемерзлого грунта; сезоннооттаивающим - оттаивающий летом и промерзающий зимой до полного слияния с толщей многолетнемерзлого грунта. В многолетнемерзлых грунтах естественны такие особенности: наледь - выход в зимнее время речной или другой воды на поверхность земли; солифлюкция - медленное вязкое течение грунта по склону рельефа, вызванное процессом сезонного его промерзания-оттаивания; термокарст - провальные формы рельефа, образующиеся вследствие оттаивания подземного льда и льдистых вечномерзлых грунтов; пучение - увеличение в объеме слоя влажного грунта в процессе его промерзания, проявляющееся в подъеме поверхностного слоя; морозобойные трещины - вертикальные трещины, в грунте образующиеся вследствие его сезонного промерзания или резких и больших температурных колебаний в зимнее время. Глубина сезонного оттаивания изменяется от 0,2 до 3,5 м (максимально - супесь без растительного покрова), сезонного промерзания - от 0,6 до 5 м. Проектирование трубопроводов, предназначенных для прокладки в районах вечномерзлых грунтов, следует осуществлять в соответствии с требованием СНиП 2.02.04-88. «Основания и фундаменты на вечномерзлых грунтах», при этом при выборе трассы следует избегать участки с подземными льдами, наледями и буграми пучения проявлений термокарста, косогоров с льдонасыщенными, глинистыми и переувлажненными пылеватыми грунтами. Первый принцип, при котором вечномерзлые грунты (ВМГ) следует использовать в мерзлом состоянии, сохраняемом в процессе строительства и в течение всего заданного периода эксплуатации тр-да. С целью уменьшения воздействия морозного пучения на тр-ды или на их опоры заменяют грунт, устраивают компенсационные участки, проводят техническую мелиорацию грунтов, прокладку тр-дов с учетом ожидаемых деформаций, применяют противопучинистые устройства для обеспечения устойчивости положения тр-дов. Выбор конструктивной схемы прокладки на участках многолетнемерзлых грунтов во многом будет предопределяться просадочностью этих грунтов при оттаивании. Категории тр-дов, прокладываемых на ВМГ, принимают в зависимости от категории просадочности ВМГ при оттаивании и способа прокладки тр-дов. При прокладке тр-дов на косогорах с поперечным уклоном более 8° предусматривают срезку или подсыпку грунта и устройство полок. При этом срезку ВМГ допускается осуществлять только на непросадочных или малопросадочных участках при отсутствии мерзлотных процессов. На участках ВМГ, где возможно развитие мерзлотных процессов, необходимо для устройства полок проводить подсыпку грунта с проведением спец мероприятий по повышению устойчивости полок. С целью уменьшения напряжений в тр-де при его непрерывных осадках предусматривают специальные мероприятия: устройство теплоизоляции, замену грунта, укладку тр-да с учетом ожидаемой деформации, применение опор для фиксации положения тр-да, применение геотекстильных материалов, охлаждение грунта или перекачиваемого продукта, прокладку «труба в трубе». 14. Строительство переходов через естественные и искусственные препятствия. Методы прокладки. Трубопроводы при своем прохождении пересекают большое количество различных искусственных и естественных преград. Такие преграды называются переходами. В зависимости от вида препятствий переходы подразделяют на подводные, воздушные и подземные. Существует множество методов прокладки трубопроводов через естественные и искусственные препятствия и конструкций таких переходов. Выбор метода (или конструкции) в каждом конкретном случае должен основываться на рассмотрении совокупности условий прохождения и требований к переходу - технических, экономических, экологических и др. Основные методы прокладки перехода трубопровода: 1.Траншейные методы: в грунте, в защитном кожухе в канале, под защитными плитами со, специальной засыпкой, с бетонным покрытием и др. Ограничение применения – в ходе строительства нарушается поверхность и грунтовая толща, возникают воздействия на пересекаемый объект. 2.Бестраншейные методы: прокол, продавливание, горизонтальное бурение, наклонно-направленное бурение, тоннельная проходка (микротоннелирование или с применением горнопроходческих комбайнов). Ограниченная длина перехода, ограничения, связанные с геологическими условиями. 3.Надземная прокладка (воздушные переходы): самонесущие, на опорах, подвесные переходы, и наземная прокладка: по поверхности грунта в насыпи или в другой защитной оболочке. При этом переход подвержен внешним воздействиям. 4.Прокладка по дну водоема с механической защитой или без нее. Должна быть обеспечена защита перехода от контактов с судами, якорями, рыболовецкими снастями. 15.Подземные переходы трубопроводов через железные и автомобильные дороги Одними из наиболее серьезных искусственных препятствий являются железные и автомобильные дороги. Угол пересечения трубопровода с дорогами должен быть, как правило, 900. Прокладка трубопровода через тело насыпи не допускается. Участки трубопроводов, прокладываемых на переходах через железные и автомобильные дороги всех категорий с усовершенствованным покрытием капитального и облегченного типов, должны предусматриваться в соответствии со СНиП 2.05.06-85 в защитном футляре (кожухе). Концы футляра должны выводиться на расстояние: а)при прокладке трубопровода через железные дороги: от осей крайних путей - 50 м, но не менее 5 м от подошвы откоса насыпи и 3 м от бровки откоса выемки; от крайнего водоотводного сооружения земельного полотна (кювета, нагорной канавы) - 3 м; б  )при прокладке трубопровода через автомобильные дороги от бровки земляного полотна - 25 м, но не менее 2 м от подошвы насыпи. )при прокладке трубопровода через автомобильные дороги от бровки земляного полотна - 25 м, но не менее 2 м от подошвы насыпи.С  хема перехода трубопровода под автомобильной и железной дорогами: 1 - сальниковое уплотнение, 2 - отводная труба, 3 - вытяжная свеча, 4 - защитный футляр; 5 - опоры, 6 - отводной колодец, 7 – тр-д, Н - глубина заложения футляра, а - граница защитного футляра, b - расстояние до установки свечи при прокладке нефте- и продуктопроводов через автодороги категорий III, III-п,IV-п и IV-5 м от бровки земляного полотна. Заглубление кожухов под железными дорогами должно быть не менее 2 м от подошвы рельса до верхней образующей футляра, под автодорогами – не менее 1,4 м от верха покрытия дороги до верхней образующей футляра. Диаметр защитного кожуха DK определяется в зависимости от диаметра трубопровода в миллиметрах: хема перехода трубопровода под автомобильной и железной дорогами: 1 - сальниковое уплотнение, 2 - отводная труба, 3 - вытяжная свеча, 4 - защитный футляр; 5 - опоры, 6 - отводной колодец, 7 – тр-д, Н - глубина заложения футляра, а - граница защитного футляра, b - расстояние до установки свечи при прокладке нефте- и продуктопроводов через автодороги категорий III, III-п,IV-п и IV-5 м от бровки земляного полотна. Заглубление кожухов под железными дорогами должно быть не менее 2 м от подошвы рельса до верхней образующей футляра, под автодорогами – не менее 1,4 м от верха покрытия дороги до верхней образующей футляра. Диаметр защитного кожуха DK определяется в зависимости от диаметра трубопровода в миллиметрах:и во всех случаях должен быть больше наружного диаметра трубопровода не менее чем на 200 мм. В зависимости от интенсивности движения, категорийности дорог, диаметра тр-да, методов производства работ, грунтовых условий укладку тр-дов осуществляют следующими способами: открытым, при котором трубопровод укладывают в траншею, устроенную в насыпи дороги, с перекрытием движения транспорта и устройством объезда для движения транспорта; закрытым, без перекрытия движения транспорта; при этом для укладки футляра (кожух) через дороги применяют методы бестраншейной проходки. Открытый способ используется там, где имеется возможность временно прекратить движение транспорта или устроить временные объезды, т. е. на дорогах с низкой интенсивностью движения, III — V категорий. При строительстве переходов через автодороги открытым способом необходимо оградить место производства работ и установить соответствующие предупреждающие и указательные знаки. Ширина вскрываемой полосы покрытия автодороги делается больше ширины траншеи по верху обычно на 0,3 — 0,4 м. При наличии неустойчивых грунтов по мере разработки траншеи ее стенки крепят досками или инвентарными щитами. При пересечении дорог в сложных географических и гидрологических условиях может быть применено строительство тоннелей открытым способом. Закрытый способ (бестраншейная проходка) применяется без ограничений, т. е. независимо от категории дорог, интенсивности движения транспорта, категории грунтов и диаметра трубопровода. При закрытом способе прокладки кожухов (футляры) применяют три основных метода проходки: прокол, горизонтальное бурение и продавливание. На сложных участках могут применяться следующие методы: наклонно-направленное бурение, микротоннелирование, тоннельная проходка. Методы прокалывания применяют для прокладки защитных кожухов диаметром до 530 мм в суглинистых и глинистых грунтах нормальной влажности, не содержащих твердых включений. При этом прокладываемый кожух, снабженный наконечником, вдавливается в грунт под воздействием напорных усилий. Наконечник монтируют на переднем конце прокладываемого кожуха для уменьшения сопротивлений, возникающих при деформации грунта, и снижения сил трения при движении кожуха в грунте. Это достигается тем, что наружный диаметр наконечника принимают на 20 — 50 мм больше диаметра прокладываемого кожуха благодаря чему между стенкой скважины и кожухом создается некоторый зазор. Этот метод не рекомендуется применять при неглубоком заложении (менее 2 м) кожуха во избежание образования вертикального выпора грунта и нарушения полотна дороги. Прокол, как правило, осуществляется путем статического силового воздействия, создаваемого гидродомкратами. Продавливание яв-ся наиболее универсальным методом прокладки кожухов, при использовании которого наилучшим образом обеспечивается сохранность дорожной насыпи и полотна. Методы продавливания характеризуются тем, что прокладываемые защитные кожухи вдавливают в массив грунта открытым концом, снабженным кольцевым ножом с наружными или внутренними скосами. При этом грунт, поступающий в полость кожуха, разрабатывают и удаляют ручным или механическим способами. Как правило, продавливание кожухов осуществляют с помощью гидродомкратов. Прокладку кожуха этими методами производят звеньями длиной 6- 12 м путем их наращивания сваркой. Горизонтальное бурение применяют для трубопроводов средних и больших диаметров (530 - 1420 мм) в грунтах I - IV категорий. Проходку скважин ведут установками горизонтального бурения. Этот метод не рекомендуется применять на слабых (водонасыщенных и сыпучих) грунтах во избежание просадки дорожного полотна. Особенность прокладки кожухов методом горизонтального бурения в том, что разработка грунта по площади сечения скважины несколько опережает продвижение защитного кожуха в скважину. Наклонно-направленное бурение (ННБ) может быть применено на сложных участках пересечения с автомобильными и железными дорогами с высоким уровнем грунтовых вод и на болотных участках, а также при ширине переходов более 100 м. Этот способ позволяет проложить трубопровод, например, за пределам плоскости скольжения оползающих грунтов и зоны затопления Ограничения, существующие для этого метода, связаны, прежде всего, с геологическими характеристиками района прокладки а также с необходимостью выдерживания радиуса упругого изгиба прокладываемого трубопровода. Микротоннелирование (МТ) применяется в наиболее сложных и стесненных условиях прокладки трубопроводов в любых категориях грунтов без ограничений. Основной особенностью данного метода является высокая стоимость строительства. Тоннельная проходкаприменяется в сложных горных условиях со скальными грунтами и осуществляется различными отечественными и зарубежными горнопроходческими комбайнами с возведением сборной или монолитной железобетонной обделки (термин общепринятый в тоннелестроении). Методы тоннельной проходки широко распространены в мировой практике трубопроводного строительства. Схема продавливания защитного кожуха с ручной выработкой грунта из кожуха: 1  - рабочий котлован; 2 - насос; 3-гидродомкрат, 4 - нажимной патрубок; 5- нажимная заглушка; 6- продавливаемый кожух, 7 - корневой нож, 8- приемный котлован; 9 - направляющая рама; 10 - упорная плита, 11- упорная стенка. - рабочий котлован; 2 - насос; 3-гидродомкрат, 4 - нажимной патрубок; 5- нажимная заглушка; 6- продавливаемый кожух, 7 - корневой нож, 8- приемный котлован; 9 - направляющая рама; 10 - упорная плита, 11- упорная стенка.16.Строительство перехода ч/з водные преграды К подводным переходам относятся участки промысловых тр-дов, пересекающих естественные или искусственные водоемы (реки, озера, водохранилища), шириной более 10 м по зеркалу воды в межень и глубин. свыше 1,5 м. Подводные переходы тр-дов ч/з водные преграды следует проектировать на основании данных гидрологических, инженерно-геологических и топографических изысканий. Границами подвод. перехода тр-да, определяющими длину перехода, яв-ся для: многониточных переходов - участок, ограниченный запорной арматурой, установленной на берегах; однониточных переходов - участок, ограниченный горизонтом высоких вод (ГВВ) не ниже отметок 10 %-й обеспеченности. При прокладке подводных переходов д. б. предусмотрено заглубление в дно пересекаемых водных преград. Величину заглубления устанавливают с учетом возможных деформаций русла перспективных дноуглубительных работ. Переходы н/пр-дов и н/продуктопроводов ч/з реки и каналы следует предусматривать, как правило, ниже по течению от мостов, промышленных предприятий, пристаней, речных вокзалов и др. Запорную арматуру, устанавливаемую на подводных переходах тр-дов, размещают на обоих берегах на отметках не ниже отметок ГВВ 10 %-ой обеспеченности и выше отметок ледохода. Стр-во тр-дов ч\з водные преграды осуществляют: открытым (траншейным) способом, в т. ч. типа "труба в трубе", с укладкой тр-дов в подводные и береговые траншеи, разработанные в границах переходов плавучей и наземной землеройной техникой; закрытым способом, с протаскиванием тр-дов в наклонные скважины, выполненные методом наклонно-направленного бурения, или методом микротоннелирования. Перед началом разработки подводных траншей выполняют следующие подготовительные работы: с помощью эхолота измеряют глубину водоема; выполняется водолазное обследование дна; проверяются проектные створы переходов и реперы. Земляные работы обычно нач. на нижней по течению реки нитке перехода, что позволяет при разработке верхней траншеи использовать часть грунта для засыпки нижней траншеи с уложенным в нее тр-дом. При глубине водоемов не более 2-Зм и незначительной их ширине (до 200 м) для устройства траншеи можно использовать экскаватор, установленный на барже или понтоне. При глубине водоемов до 1 - 1,5 м и ширине до 100 м возможна разработка подводных траншей экскаватором со специальных земляных дамб. Дамбы устанавливают с берега или отсыпают грунт самосвалами. Делают дамбы шириной (по верху) 4 - 5 м Лучшим материалом для дамбы яв-ся гравийный грунт. 17.Траншейный способ прокладки тр-да. При стр-ве тр-дов земляные работы включают отрывку линейных траншей, обратную засыпку траншей и рекультивацию земель. В траншейном способе стр-ва выделяют след последовательность производства работ: 1)подготовительные работы; 2)разработка траншей; 3)укладка тр-да; 4)укладка тр-да в проектное положение. Параметры земляных сооружений, применяемых при строительстве маг. тр-дов (ширина, глубина и откосы траншеи, сечение насыпи и крутизна ее откосов и др.), устанавливают в зависимости от диаметра прокладываемого т\да, способа eго закрепления, рельефа местности, грунтовых условий и определяют проектом. Параметры разрабатываемых траншей Размеры траншеи в зависимости от СНиП 2.05.06-85* определяется след. образом: D тр-да <1000 мм h=Dн+0,8м; Dтр-да>= 1000 мм h=Dн+1м. Профиль траншеи в соответствии со СНиП 12-04-2002 м. б. прямоугольным или трапецеидальным. Выбор профиля зависит от вида грунта, глубина траншеи, типа применяемых экскаваторов. Так, в суглинках и глинах при глубине траншеи до 1,5 м допускается прямоугольный профиль с откосами 1:0, в остальных случаях крутизна откосов изменяется от 1:0,25 до 1:1,25. При отрывке траншеи роторным экскаватором с откосниками формируется комбинированный профиль траншеи.  Обеспечение устойчивости откосов крайне важно во всех случаях, когда работы выполняются в котловане или траншее с вертикальными стенками. При этом всегда возникает вопрос, до какой глубины можно сохранять вертикальный откос без применения ограждающих конструкций. Критическая глубина траншеи, на которой удерживается вертикальный откос, определится в соответствии с теорией механики грунтов следующим выражением: Из формулы видно, что при сгр=0 zKp=0. След-но, в мало связных грунтах, например, песчаных, котлованы и траншеи нужно (и можно) разрабатывать только с наклонными стенками или, если есть необходимость в вертикальном откосе, устанавливать крепления. При q= qnpкритическая высота вертикального откоса hкр=0 При условии работающей вблизи отрытой траншеи техники в работе получено следующее выражение критической глубины вертикального откоса:  γгр - удельный вес грунта в естественном состоянии; сгр - сцепление грунта 19. Приемка и ввод в эксплуатацию объектов г\н\п. Эксплуатация г/н-провода – совокупность процессов приемки, перекачки, сдачи нефти и газа, тех.обслуживания и ремонта объектов г/н-проводов. К эксплуатации допускаются г/н-проводы и их объекты, соответствующие проекту по действующим нормам и правилам и прошедшие приемку в установленном порядке. Это объекты могут быть вновь построенные, после реконструкции, или кап.ремонта. Приемка объектов производится в соответствии с требованиями нормативно тех. документации. Приемка в эксплуатацию участков г/н-пр должна проводиться в комплексе со всеми сооружениями предусмотренными проектом, т.е. линейной частью, площадочными объектами, пунктами подогрева нефти, ГРС, ГРП и т.д. До ввода в эксплуатацию оборудование устройства г/н-проводы, подлежащие регистрации в гос. надзорных органах должны быть зарегистрированы и освидетельствованы согласно действующим нормам и правилам. При вводе в эксплуатацию владелец тр-да передает комитету по земельным ресурсам для нанесения кадастровой карты в районах расположения тр-да и его объектов. Приемка проводится приемной комиссией, назначаемой транспортирующими организациями (СЗМН, Газпром). Рабочая комиссия приступает к работе после получения письменного извещения им подрядчика о готовности объекта к сдачи. В состав комиссии входят представители: заказчика, ген. и суб. подрядчика, ген. проектировщика, трубопроводной инспекции территориального органа гос.тех.надзора РФ, гос.санитарного надзора и гос. пожарного надзора (МЧС). Линейная часть принимается после предъявления ген. подрядчиком исполнительно-технической документации, которая подтверждает, что СМР были выполнены в соответствии проекту, СНиПу, ВСН (ведомственные строительные нормы), а также после выполнения работ по испытанию, наладки и апробированию отдельных узлов. Приемка осуществляется после очистки полости тр-да, проведения гидр. испытаний на прочность, герметичность (опрессовка), удаления из тр-да опрессовочной воды, заполнения её нефтью или газом и комплексного апробирования. Приемка оформляется актом приемочной комиссии, которая утверждается руководителем организации заказчика. Работоспособность и готовность оборудования, систем, агрегатов проверяется комплексным апробированием. При испытании г/провода на прочность и герметичность используют воздух. Испытывают прочность сварных соединений и мех. прочность труб. 20.Микротоннелирование при прокладке тр-да. Микротоннелирование – это способ бестраншейной проходки, безлюдная щитовая проходка горных пород. Этот метод основан на стр-ве тоннеля с помощью дистанционного управления с установками, наз. тоннелепроходческими щитами. Длина тоннеля обычно бывают 100-300 м. Рабочая головка тоннелепроходческого щита снабжена системой зубьев, кулаков и дробильных выступов, она перерабатывает грунт и т.о. бурит отверстие, ч\з которое будет прокладываться тр-д. По мере перемещения щита вперед грунт скапливается в открытой передней части, где конусный щит дробилки дробит его и перемещает в камеру, смешивая с вымывателем бурильной установки. Транспортировку разработанного грунта выполняют в виде вымывающей смеси через технические тр-ды в рабочую шахту. Тоннелепроходческая установка вместе с укладываемыми ж/б-ми кольцами тоннеля протаскивается блоком силовых цилиндров, установленных в рабочей шахте, по мере бурения. Непрерывное отслеживание оператором значение давления на грунт, крутящего момента бурильной головки и параметров бурового раствора позволяет непрерывно контролировать процесс проходки тоннеля. Бурильная головка имеет систему форсунок высокого давления, которые позволяют ускорить процесс бурения гидравлическим вымыванием грунта буровым раствором. Проходческий щит работает из заранее подготовленной шахты в заданном криво- или прямолинейном направлении. Выемку щита производят из приемной шахты МТ м. б. применено при любых грунтовых условиях и любой степени обводненности грунтов. Основной параметр в тоннелестроении - это диаметр. Современные производители предлагают установки диаметром от 200 мм до 14 м. В случае применения МТ необходимо учитывать инженерно-геологические и гидрологические условия Оборудование выбирают в зависимости от этих условий и диаметра тр-да. Микротоннельные системы значительно уменьшают влияние кладки тр-дов на окр. среду Часто только присутствие на поверхности земли кабины управления и подъемника для спуска труб в стартовую шахту указывает на ведение работ. 21. Сварочно-монтажные работы Сварочно-монтажные работы определяют конечное качество сооружения, его эксплуатационную надежность. Применяют двухстадийную схему выполнения сварочных работ: на 1-й стадии отдельные трубы с заводской длиной 12 м и менее свариваются на базах в трубные плети (24, 36, 48 м). На 2-й стадии из этих вывезенных на трассу длинномерных секций сваривается непрерывная нитка трубопровода. Разнообразие условий стр-ва тр-дов определяет применение различных методов сварки в их сочетании. В целом, методы сварки разделяют на 2 группы: 1.Сварка плавлением. 2.Сварка давлением. При сварке плавлением Ме соединяется путем совмещенного плавления кромок свариваемых изделий и присадочного материала, а также путем последовательной их кристаллизации. Дополнительные механические усилия при этом не требуется. Широкое применение в тр/проводном стр-ве нашли след. методы электродуговой сварки плавлением: 1) ручная; 2) автоматическая под флюсом; 3) полуавтоматическая и автоматическая среди защитного газа. Сварка давлением осуществляется в рез-те соединяемых изделий и последовательного их сближения под действием нормальных усилий. Ручная эл.дуговая сварка (РЭДС). Такой вид сварки применяют во всех пространственных положениях свариваемых эл-тов. Обычно при сварке применяется поворотные и неповоротн. стыки. Такой сваркой можно соединять как поверхностные, так и неповерхностные стыки трубы – самое главное преимущество. Недостаток: низкая производительность (5-10 м/ч длины сварного шва). Такая сварка имеет низкое качество, т.к. качество стыка зависит от квалификации сварщика. Ручную сварку поверхностных стыков ведут только на сварочных базах. На этих базах широкое распространение получил полуповоротный метод сварки. Схематично этот вид сварки осущ-ся 2-мя сварщиками след. обр.: сначала сваривают зоны 1,2. Затем осущ-ся поворот и сваривают зону 3 и 4.   Автоматическая эл.дуговая сварка под флюсом. Для такой сварки автоматизируется подача эл.дуговой проволоки, перемещение котор. осущ-ся в направлении сварки. Флюс защищает зону дуги и расплавленный Ме от проникновения N2 и O2. Электроконтактная сварка. Для такой сварки обязательно применение механич-х усилий, приложенных вдоль оси трубы (с целью получения осадки). При этом достигают сближения кромок на расстояние действия межатомного взаимодействия. Зона сварки труб нагревается за счет тепла, выделяющегося при прохождении перемен. электр. тока через контакт соединяемых труб. Различают 2 технологических варианта стыковой сварки: 1)Сварка сопротивлением; 2)Сварка оплавлением. В 1-м способе кромки труб нагревается до пластического состояния при Т в зоне контакта 1200-13000С. Осевая нагрузка создает напряжение от 40 до 100 МПа, при этом происходит осадка и соединение кромок. Недостатком яв-ся плохая защита от проникновения кислорода. 2-й способ (плавлением) заключается в том, что торцы труб перед осадкой нагреваются до Т плавления стали, затем происходит осадка со скоростью 15мм/с. Кач-во сварных соединений труб выше, чем при сварке сопротивлением. При подготовке к сварке трубы очищают, выпрямляют и центрируют с внутренних и наружных центраторов. 22.Подготовка труб к сварке и сборка стыков труб. Подготовка кромок и сборка стыков. Основные типы разделки кромок труб, выполняемые в монтажных условиях, приведены на рис. Подготовку кромок со стандартной разделкой а выполняют как мех. обработкой, так и газовой резкой с послед. зачисткой шлифмашинкой Подготовку кромок с двухскосой разделкой б осущ-ют только меха. обработкой концов труб или патрубков. Такая разделка яв-ся предпочтительной при изготовлении трубных узлов и толстостенных труб при толщине стенки 15 мм и более.  До нач. сборки на всех поступивших для сварки трубах, деталях н/проводов, арматуре мастером проверяется наличие клейм, маркировки, а также сертификатов завода-изготовителя. До нач. сборки трубы, детали тр-дов и арматуру подают входному контролю на пригодность к сборке. На поверхности труб или деталей не допускаются: трещины, плены, рванины, закаты любых размеров; местные перегибы, гофры и вмятины. Перед сборкой труб необходимо очистить внутреннюю полость труб и деталей тр-дов от грунта, грязи, снега и др. загрязнителей, а также очистить до Ме блеска кромки и прилегающие к ним внутрен. и наруж. поверхности труб и др. Перед сборкой обязательно обрезают деформированные концы труб и участки с поврежденной поверхностью труб. Необходимо выполнить правку плавных вмятин по телу трубы или правку деформированных торцов труб глубиной не более 3,5 % диаметра труб с помощью безударных разжимных приспособлений. Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб проводят просушку или подогрев торцов труб и прилегающих к ним участков. Просушка торцов труб путем нагрева на 50 °С обязательна независимо от прочностного класса стали при: наличии влаги на трубах независимо от температуры окружающего воздуха; Т окруж. воздуха ниже 5 °С. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами. Замеряется Т на расстоянии 10-15 мм от торца трубы непосредственно перед началом выполнения сварки; место замера Т контактными термометрами предварительно защищают Ме щеткой. Для выправления местных вмятин применяют спец. гидр. домкраты. При ЭДС внутреннюю и наружную поверхности концов труб на длине не менее 10 мм тщательно очищают. Сборка труб при электродуговых методах осущ-ся с помощью внутренних и наружных центраторов. Центровка предусматривает закрепление отдельных труб или секций так, чтобы они не имели сдвига и поворота относительно 3-х осей. 23.Производство сварочно-монтажных работ. При сооружении г/н/проводов применяют 3 способа производства сварочных работ: 1)Непрерывный способ сварки (непрерывное наращивание) заключает в том, что отдельные трубы доставляются на бровку траншеи и их укладывают на земляные валики. В дальнейшем сваривают в нить. 2)Поточно-расчлененный – все работы по подготовке, сборке и сварки стыков делятся м/у бригадами, при поточно-расчлененном методе бригада комплектуется из звеньев: выгрузки секций труб и раскладки по трассе; подготовки их к сварке и предварительного подогрева; сборки,, выполняемой вместе со сваркой корневого слоя; горячего прохода;, сварки заполняющих и облицовочных слоев; 3)Базовый способ (осущ-ся на трубостроительных базах) заключается в использовании ТСБ. Базы обеспечивают участок 10-40 км длины т/п. При окончании работ база перемещается на след. участок. 24. Состав работ, выполняемых при сооружении насосных и компрессорных станций. Началу строительных работ предшествует подготовительный этап. В ходе него осущ-ют: -устройство строительной площадки и подъездных путей; -подведение и разводку линий энерго- и водоснабжения; -сооружение временных помещений для проживания и бытового обслуживания рабочих, а также для размещения прибывающего оборудования и материалов; -доставку на строительную площадку топлива, оборудования и строительных материалов. Для быстрого развертывания СМР, прежде всего, осваивают строительную площадку: ограждают территорию, прокладывают дороги. Одновременно размещают заказы на поставку строительных материалов, на изготовление железобетонных и металлических конструкций. В качестве источников воды выбирают артезианские скважины или естественные водоемы. Количество подаваемой воды должно быть достаточным, чтобы обеспечить ее потребление на хозяйственные и питьевые, производственные и противопожарные нужды. Для подачи воды сооружают временную насосную и подводящие водоводы. Для временного энергоснабжения строительной площади используются постоянные или временные источники энергии. В качестве постоянных используются линии электропередач; (ЛЭП), подключение к которым производится через понижающие трансформаторные подстанции. Роль временных источников энергии выполняют передвижные электростанции, силовыми установкам которых являются двигатели внутреннего сгорания. Работы, выполняемые в ходе основного этапа, подразделяются на: общестроительные и специальные. К общим строительным работам относятразбивочные, земляные, бетонные, монтажные работы по сооружению зданий и работы по устройству кровли. К специальным строительным работам относят работы по монтажу перекачивающих агрегатов, основного и вспомогательного технологического оборудования, технологических трубопроводов, резервуаров для нефти и нефтепродуктов, систем водоснабжения, канализации, отопления и вентиляции, систем контрольно-измерительных приборов и автоматики, телемеханики и связи. Разбивочные работы – перенос основных осей и размеров с чертежа на местность. Земляные работы – это планировка территории, рытье котлованов под фундаменты зданий, рытье траншей для прокладки тр-дов и инженерных сетей. Бетонные работы – изготавливаются фундаменты под здания и сооружения, которые по характеру работ делятся на фундаменты под статическую нагрузку и под динамическую. Глубина заложения фундамента должна быть ниже глубины промерзания грунта. В ходе спец. строительных работ выполняется монтаж оборудования и технологических тр-дов и вспомогательных систем. В ходе монтажа выполняют след работы: устанавливают оборудование на фундамент, производят выверку оборудования и центровку валов агрегатов. Центровкой называют операции по устранению смещений и перекосов. |