1. Порядок проектирования маг тдов

Скачать 12.69 Mb. Скачать 12.69 Mb.

|

|

25. Способы изготовления металлических резервуаров. При монтаже вертикальных цилиндрических резервуаров применяют два метода: полистовой и индустриальный (из рулонных или укрупненных заготовок). Полистовой метод монтажа заключается в том, что корпус и кровля резервуара монтируются из отдельных листов прямо на стр. площадке. Монтаж начинают с днища, которое во всех случаях поставляется в виде рулонной заготовки. Далее монтируют корпус резервуара путем последовательного наращивания поясов из отдельных предварительно изогнутых по необходимому радиусу листов. Все сварочные работы выполняют ручной электродуговой сваркой. Далее в центре резервуара монтируют центральную стойку, а по его периметру - опоры. На них устанавливают полуфермы кровли, которые связывают между собой поперечными балками. Листы кровли соединяют сваркой внахлестку, а по наружному контуру присоединяют к верхнему обвязочному уголку на корпусе резервуара сплошным кольцевым швом. Кроме того, через определенные интервалы листы кровли присоединяют точечными проплавочными швами к элементам поддерживающих конструкций (полуфермы, балки). Недостатками полистового метода является относительно низкая производительность СМР, сильная зависимость монтажных работ от погодных условий и т.д. Индустриальный метод монтажа резервуаров осуществляется в два этапа: 1) изготовление рулонных заготовок корпуса и днища, а также щитов кровли в заводских условиях и их доставка к месту монтажа резервуара; 2) монтаж резервуара из заготовок заводского изготовления. Основной объем СМР при данном методе выполняется в заводских условиях, что обеспечивает относительно высокое качество работ. Изготовление рулонных заготовок корпуса и днища резервуара осуществляется на специальных стендах. После контроля качества сварных швов полотнища днища и корпуса окрашивают и свертывают в рулон диаметром до 3,2 м. В настоящее время на заводах изготовляют рулоны высотой до 18 м. Монтаж резервуара на подготовленном основании начинают с укладки днища. У резервуаров емкостью до 1000 м3 днище поставляется в виде одного рулона, а у больших - в виде нескольких рулонов, представляющих собой части днища. После развертывания нескольких рулонов их соединяют в одно целое сваркой. Монтаж корпуса резервуара включает следующие операции:

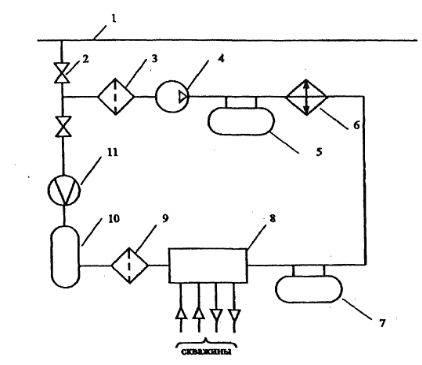

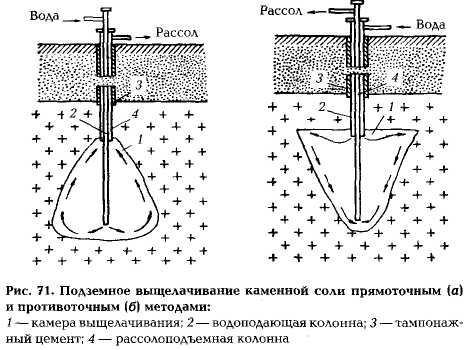

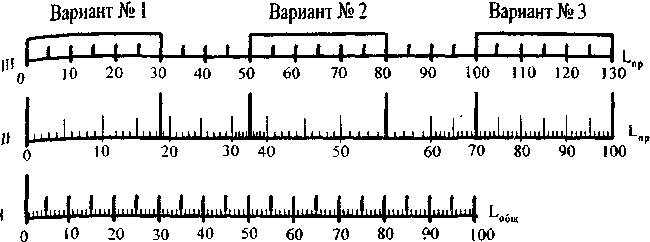

Подъем в вертикальное положение рулона корпуса резервуаров объемом менее 1000 м3 осуществляется передвижными кранами, от 1000 до 2000 м3 - с помощью тракторов или тракторных лебедок, свыше 2000 м3- специальными кранами большой (25...50 т) грузоподъемности. При отсутствии крана необходимой грузоподъемности подъем рулона корпуса резервуаров в вертикальное положение осуществляют с помощью тракторов или тракторных лебедок с использованием А-образной стрелы. Развертывают рулон корпуса трактором. По мере развертывания полотнище корпуса фиксируют сварочными прихватками по линии разметки на днище. Развернув 5-6 м полотнища, начинают монтаж покрытия из отдельных щитов, что обеспечивает повышение устойчивости корпуса. Щиты соединяют между собой и верхним поясом резервуаров с помощью сварки. Завершается сооружение резервуаров их испытаниями на прочность и герметичность. 26.Подземные хранилища газа. Способы сооружения. Подземным хранилищем газа наз-ся хранилище газа, созданное в горных породах. Для подземного хранения г. используют естественные пористые и проницаемые коллекторы. Наилучшими с точки зрения экономики и аккумулирующей способности яв-ся хранилища, созданные в истощенных газовых и нефтяных месторождениях, так как отпадает необходимость детального изучения этого месторождения и сооружения большего числа эксплуатационных скважин. Сооружение подземных хранилищ в водоносных пластах связано с детальным изучением самого пласта и разведывательно-промышленной закачкой газа после строительства большого числа новых скважин. Принципиальная схема наземных сооружений ПХГ приведена на рис.  1 – маг. г/провод; 2 – г/провод-отвод; 3,9 – пылеуловители; 4 – КС; 5 – сепаратор; 6 – холодильник; 7 – маслоотделитель; 8 – ГРП; 10 – установка осушки газа; 11 – расходомер. Газ и маг. г/провода 1 по г/проводу-отводу 2 поступает на КС 4, предварительно пройдя очистку в пылеуловителях 3. Сжатый и нагревшийся при компримировании газ очищается от масла в сепараторах 5, охлаждается в градирне (АВО) 6 и через маслоотделители 7 поступает на ГРП 8. Там осущ-ся распределение газа по скважинам. Давление закачиваемого в подземное хранилище газа достигает 15 МПа. При отборе газа из хранилища его дросселируют на ГРП 8, производят очистку и осушку газа в аппаратах 9, 10, а затем после замера кол-ва расходомером 11 возвращают в маг. г/пр. На стадии планового задания и стр-ве МГ рассматривается вопрос о наиб. приемлемых способах обеспечения работы г\да независимо от сезонного, суточного и часового потребления газа. В связи с этим решается вопрос о необходимости, возможности и целесообразности стр-ва подземного г\хранилища. Закачка газа происходит при переменном давлении и расходе закачиваемого газа. КС на ПХГ с компрессорными закачкой и отбором д. иметь большой диапазон регулирования подачи — от 5% в период первоначального заполнения до 100 % при проектной приемистости коллектора. Диапазон рабочих давлений КС определяется пластовым давлением, давлением в подводящем г\де и потерями давления в пласте, скважинах и шлейфах. В зависимости от степени подвижности пластовых вод режим пласта приближается к газовому или к водонапорному. Высокое давление закачки увеличивает эффективность ПХГ. Следует учитывать, что давление в призабойной зоне в период хранения может значительно падать. Закачиваемый в содовую часть куполообразной структуры газ образует там газовый "пузырь", а вода оттесняется к краям структуры. При вытеснении воду из пласта можно удалить через разгрузочные скважины, а при оттеснении - перемещать по водоносной системе. Кровля может быть представлена плотными пластичными глинами или крепкими известняками и доломитами при отсутствии трещин и разломов, что при толщине кровли 5-15 м на глубине 300-1000 м достаточно для предотвращения утечек газа. Наиболее экономичным считают ПХГ на глубине 300-600 м. 27.Способы сооружения хранилищ г. в отложениях каменной соли В соляных пластах достаточно большой мощности на глубине, обеспечивающей гидростатическое давление, превышающее давление хранимого продукта, ч/з буровые скважины путем размыва сооружаются полости-резервуары. Каменную соль размывают по двум принципиально различным схемам: 1) закачкой пресной воды по одной колонне труб и выдавливанием на поверхность рассола по другой (циркуляционный метод); 2) струями воды, разбрызгиваемыми в емкости спец. оросителем, при атмосферном или повышенном давлении (струйный метод, или метод орошения). Размыв подземной емкости осуществляют, как правило, с подачей нерастворителя, с помощью котор. контролируется процесс растворения и форму емкости. Обычно в качестве нерастворителя используют нефтепродукты или г\образные продукты (воздух, природный газ). Все усовершенствованные схемы характеризуются прямоточным или противоточным режимом. При прямоточном методе залежь каменной соли вскрывают буровой скважиной, обсаживаемой колонной труб. В скважину опускают одну раб. колонну труб, нижний конец которой устанавливают у забоя скважины на расстоянии 1 - 2 м от подошвы пласта. На поверхности скв. оборудуют оголовком, которую монтируют т. о., чтобы вода поступала во внутреннюю колонну труб. Рассол выдавливают на дневную поверхность по межтрубному пространству.  Комбинированный метод. На первом этапе формируется емкость в восходящем направлении. Вначале размывается гидровруб (I ступень размыва}, а затем еще несколько ступеней до получения камеры определенных размеров. На втором этапе верхнюю и нижнюю части емкости формируют навстречу друг другу: верхнюю — в нисходящем направлении, нижнюю — в восходящем. Выщелачивание происходит сверху вниз для придания потолочине заданной формы (III, IV ступени). Хороший метод при создании камер шаровой и сфероидальной формы. Подземное выщелачивание каменной соли с гидроврубом. Гидровруб — это специальная горная выработка, создаваемая искусственным путем в нижней части соляного пласта. Сущность м\да: первоначально искусственно создают условия для поддержания растворяющей воды на постоянном уровне с целью max развития камеры в горизонтальном направлении. В камеру одновременно с водой вводят нерастворитель, в данном случае — сжатый воздух, прикрывающий кровлю камеры на этапе создания вруба, т. е. в период размыва камеры в горизонтальном направлении. Образуется изолирующий слой воздуха, регулируемый и поддерживаемый на всем протяжении гидровруба. По окончании сооружения гидровруба большая часть нерастворителя (60 — 70 %) возвращ. на поверхность; вода получ. доступ к кровле камеры и нач. процесс интенсивного размыва соляной залежи снизу вверх. Ступенчатое выщелачивание каменной соли. При ступенчатом выщелачивании промыванием снизу вверх скважину оборудуют аналогично скв. для создания гидровруба. После образования первонач. вруба отработка соляной залежи происходит ступенями снизу вверх. Уровень нерастворителя (нефти) поднимается на определенную высоту (ступень) в результате отбора необходимого объема из скважины, а низ камеры консервируется насыщенным рассолом. Размыв емкостей с использованием газообразного нерастворителя. Для управления процессом размыва и формообразованием применяются жидкие и газообразные не растворители. Наиболее простым и дешевым нерастворителем яв-ся воздух. Размыв подземной емкости с помощью двух скважин. Подземные хранилища большой емкости сооружают способом прямой промывки при использовании двух скважин. Причем создание емкостей осуществляют как независимым выщелачиванием, так и совместным, когда одну скважину используют в качестве водоподающей, а другую - рассолоподъемной. Струйный метод размыва подземных емкостей. Выщелачивание осуществляют орошением стенок камеры струями воды. Вначале обычными методами проходят скважину, в нее опускают до забоя погружной насос с колонной рассоло-подъемных труб, проходящих в колонне водоподающих труб. Преимущества струйного метода заключаются в возможности создания подземных емкостей заданной формы с устойчивой сфероидальной кровлей. Сооружение емкостей галерейного типа. Сущность метода заключается в проводке наклонно-горизонтальных скважин и образовании протяженных выработок-емкостей галерейного типа, расположенных вдоль простирания пласта. 28.Хранение нефтепродуктов в хранилищах, сооружаемых методом глубинных взрывов. Данный тип хранилищ создается там, где отсутствуют отложения каменной соли достаточной мощности. Наиболее предпочтительно создание хранилищ в водоупорных глинах. В отличие от кристаллических пород в рез-те внутреннего взрыва пластичные породы под действием высокого давления, образующегося при взрыве, не разрушаются, а уплотняются и приобретают повышенную прочность и герметичность. Для получения подземной полости до нужной отметки пробуривается вертикаль. скважина. Стенки скв. закрепляются обсадной колонной и цементируют. В эту скв. опускают взрывчатое вещ-во, при взрыве котор. создается небольшая камера, котор называют зарядной. Далее в зарядную камеру опускают в основную часть взрывчатого вещ-ва, после взрыва которого получают резервуар необходимого объема. При этом для получения подземных рез-ров V=100; 200; 500; 700; 1000м3 необходимо, чтобы мощность горн. пород составляла 18,23,27…38 м. Такие резервуары сохраняют свою устойчивость не более 5 лет. Для увеличения срока обслуживания таких резервуаров производят операцию, похожую на обжиг кирпича. Эту операцию выполняют в 3 этапа: 1) При t =105-1100 выпаривают воду из стенки; 2) при t =900-9500С стенка рез-ра приводится в каменнообразное состояние; 3) при t =11000С стенка рез-ра оплавляется и становится непроницаемой. 29.Наклонно-направленное бурение при прокладке трубопровода. Наклонно направленное бурение (ННБ) яв-ся одним из методов бестраншейной прокладки тр-дов. ННБ осущ-ся в 3 этапа: 1) Бурение пилотной скважины, диаметр =20см; 2) Расширение скважины до проектного значения; 3) Протаскивание трубы ч\з пробуренную скважину. Преимущества ННБ: экологическая безопасность; отсутствие помех судоходству; min объем вымытого грунта; значительное сокращение сроков стр-ва; стр-во при отрицательных температурах и т.д. Недостатками ННБ яв-ся: большие единовременные затраты на приобретение оборудования; необходимость большого объема геолого-технических бурений (для изучения физико-механич. свойств грунтов требуется бурить скв. до 40 м); сложность проходки в галечниках, валунных, илистых и карстовых грунтах. Прокладка переходов методом ННБ осущ-ся в 3 стадии. На первой стадии производят направленное бурение пилотной скважины небольшого диаметра по заданной траектории. При бурении используется гидромониторная буровая головка, либо забойный турбинный двигатель и шарошечное буровое долото. Для определения фактической траектории прохождения пилотной скважины в головной части колонны устанавливают датчик (зонд) системы ориентирования. На второй стадии скважину расширяют до диаметра, который позволит проложить т\д. После выхода буровой головки на противоположном ("трубном") берегу к буровой колонне (промывочной, а при ее отсутствии - к пилотной) прикрепляют расширитель, и колонна с расширителем, вращаясь, вытягивается в направлении буровой установки. При этом с трубного берега непрерывно наращивают "хвост" буровой колонны, с тем чтобы в скважине постоянно находилась колонна на всей ее длине Последовательными проходами расширителей все большего диаметра скв. расширяют примерно до 1,2-1,5 диаметра раб. тр-да Третья стадия яв-ся заключительной, и связана она с протаскиванием плети рабочего трубопровода в расширенную скважину. Плеть следует заранее сварить, заизолировать и испытать на "трубном" берегу, противоположном от буровой установки. К концу буровой колонны крепят расширитель max диаметра, который через шарнир соединен с тяговым оголовком плети, которую протаскивают в направлении буровой установки. 30. Комплексные трубопроводостроительные потоки и граница их действия. Комплексный поток стр-ва маг. тр-да делится: 1. Объектный поток стр-ва наземных сооружений: а) Специализированный; б) Частный поток. 2. Линейный объектный скоростной поток: а) Группа скоростных потоков отдельных видов работ; б) Специализированный поток строительства переходов ч/з водные преграды: -частный поток; в) Специализированный поток строительства переходов ч\з малые преграды: -частный поток; г) Прочие специализированные потоки: -частный поток. Определение границ осуществления КТП. Границы участков работы отдельных КТП по трассе определяют следующим образом. В приемлемом для работы масштабе по шкале 1 с десятикилометровым шагом откладывают трассу магистрального трубопровода. Для примера возьмем Lо6щ =100 км. По шкале II откладываем приведенную протяженность трассы трубопровода, вычисленную для каждого десятикилометрового участка. При этом границы десятикилометровых участков должны сохранить начальное значение километража: 10, 20, 30 и т.д. Затем Lo6ulоткладывают по шкале I в масштабе шкалы 1. Определяют время работы (в течение всего срока строительства трубопровода) каждого КТП: t1, t2, t3,...ti, ... ,tn,где 1, 2, 3, ....п- порядковые номера производственных комплексов.  Шкалы для определения границ осуществления КТП Протяженность участка работы каждого КТП определяют по формуле: Значения Lnроткладывают, последовательно по шкале III. Для каждого КТП границы участка могут быть определены: либо на головном участке трассы (вариант № 1); либо в середине трассы (вариант №2); либо на конечном участке трассы (вариант №3). Проекции этих участков (по вариантам) на шкалу II позволяют найти реально границы работы каждого КТП (в данном случае: вариант №1 - от 0 до 18 км; вариант №2 - от 34 до 55 км; варианта №3 - от 70 до 100 км). Очевидно, что трудоемкости работ по каждому варианту для отдельного КТП равны. Нефтебазы 1. Классификация, физ-хим и теплофизические св-ва нефти и НПР. Фракционный состав Нефть и нефтепродукты представляют собой сложную жидкую смесь близко кипящих углеводородов и высокомолекулярных углеводородных соединений с гетероатомами кислорода, серы, азота, некоторых металлов и орган. кислот. Основными структурными элементамими нефти явл-ся С 87-83%, Н 11-14%. Т.к. индивидуальный состав нефти определить нельзя, ограничиваются определением группового хим. состава, т.е. отдельных рядов и групп УВ. УВ принято разделять парафиновые(насыщенные алканы), нафтеновые и ароматические. В зависимости от преобладания одного из 3 представителей УВ более 50%, нефти именуются: метановые, нафтеновые, ароматические. Если содержание не менее 25 % дают комбинированное название (метано-нафтеновые, нафтено-ароматические). Нефть представляет собой раствор чистых УВ и гетероатомных орг. соединений (именно раствор, а не смесь). Условно товарные НПР делятся на: светлые (бензин, керосин, ДТ, топливо для реакт. двиг.), темные (масла и мазуты), пластичные смазки, нефтехим.продукты. По содержанию серы нефти делятся на 3 класса: малосернистая (до 0,6 % серы), сернистая (0,61-1,8 % серы), высокосернистая (более 1,8 %). |