1 Публичное акционерное общество Тюменские моторостроители 4

Скачать 2.91 Mb. Скачать 2.91 Mb.

|

2.1 Контроль качества производимой продукцииОдним из главных вопросов современности, с которым сталкиваются предприятия, является контроль качества продукции и степень ее совершенствования. Для успешного решения данной проблемы необходимо создание оптимальной системы менеджмента качества, позволяющей обеспечить производство конкурентоспособного и качественного продукта, установить контроль качества на всех этапах производственного процесса [3, с. 82]. Одним из основных показателей деятельности предприятия является качество производимой продукции. Ее совершенствование определяет позицию предприятия в сложившихся условиях рынка, развитие научнотехнического прогресса, повышение эффективности производства, что является основной особенностью деятельности передовых компаний мира. Система контроля качества разрабатывается с 1950-х годов. Идеальной является такая система, которая сама бы обеспечивала требуемый уровень качества с минимальными затратами. Современная история создания такой системы включает следующие этапы: 1. Система обеспечения качества продукции производственными рабочими. В России такая система называлась «Саратовская система бездефектного изготовления продукции». В ее основе были заложены мероприятия по повышению ответственности работников за изготавливаемую продукцию. Эта система имела один большой недостаток – она не выходила за рамки конкретного рабочего места. Так как качество продукции зависит не только от мастеров и ответственности производственных рабочих, но и от деятельности техников, инженеров и других. 2. Система обеспечения качества продукции всеми работниками предприятия. Данная система имеет другое название – «Система бездефектного труда». Она оценивает качество труда всех участников создания продукта и экономическое воздействие на них с целью обеспечения требуемого уровня качества. Обе эти системы не выходят за рамки жизненного цикла продукции, а идеальная система качества должна охватывать все этапы ЖЦ. 3. Система управления качеством продукции, охватывающая определенные этапы жизненного цикла продукции. Например, система КАНАРСПИ (качество, надежность, ресурс с первых изделий) включает этапы проектирования и производства. 4. Система управления качеством продукции, охватывающая все этапы жизненного цикла продукции. В нашей стране примером такой системы может служить комплексная система управления качеством продукции (КС УКП), внедренная в начале 70-х годов. Недостатком всех этих систем было отсутствие комплекта нормативнотехнической и методической документации, который бы служил для них научной и практической базой, а также отсутствие комплексного подхода к проблеме управления качеством продукции. Система контроля качества продукции представляет собой совокупность взаимосвязанных объектов и субъектов контроля, используемых видов, методов и средств оценки качества изделий и профилактики брака на различных этапах жизненного цикла продукции и уровнях управления качеством. Целью создания такой системы являлось установление, обеспечение и поддержание необходимого качества продукции на всех стадиях ЖЦ при разработке, подготовке производства, изготовлении, обращении и эксплуатации. Управление качеством продукции представляет собой процесс, который осуществляется поэтапно [4]: − разработка плана повышения качества, включая разработку требований к качеству продукции; − оценка соответствия свойства продукции, изготовляемой на предприятии, требованиям, предусмотренным в плане; − принятие мер воздействия на процесс создания качества продукции в тех случаях, когда не удается обеспечить соответствие; − изучение условий эксплуатации для определения путей дальнейшего улучшения качества продукции. В мировой практике сегодня выделяют 4 уровня деятельности, направленной на достижение гарантированного качества продукции: 1. Управление качеством как деятельность оперативного характера для выполнения установленных требований по качеству. 2. Обеспечение качества как деятельность, которая направлена на достижение уверенности в том, что требования по качеству будут выполнены как внутри предприятия, так и вне его − у потребителя. 3. Общее руководство качеством включает деятельность по управлению качеством и его обеспечением, а также предполагает разработку и реализацию политики предприятия в области качества. Осуществляется такая деятельность через функционирование системы качества. 4. Всеобщее управление качеством подразумевает долгосрочную стратегию общего руководства и управления предприятием, направленную на обеспечение качества и эффективной деятельности предприятия с участием в этом процессе всех заинтересованных лиц − сотрудников предприятия и его партнеров, потребителей и общества в целом. Разбор деятельности на вышеуказанных уровнях позволяет сделать несколько выводов выводы. Первые три уровня применимы как к предприятию в целом, так и к его подразделениям, четвертый уровень − только к предприятию в целом. Уровни деятельности, начиная с обеспечения качества, затрагивают общие вопросы управления и относятся к сфере менеджмента. Для того чтобы системы контроля качества работали эффективно, необходимо постоянно улучшать службы технического контроля. Это создаст условия для разработки планов контроля качества, которые основываются на опыте предприятия. Можно выделить несколько признаков, которые позволят облегчить процедуру технического контроля: − входной контроль, который осуществляется при получении сырья и материалов для производства продукции; − текущий контроль, который необходим для контроля соответствия продукции необходимым требованиям нормативных документов; − операционный контроль продукции, который проводится при процессе выполнения или после завершения одной технологический операции; − приемочный контроль, в результате которого можно сделать вывод о пригодности продукта; − инспекционный контроль, который осуществляют специально уполномоченные лица. Опыт ведущих конкурентоспособных фирм установил, что качественная продукция, соответствующая требованиям и предпочтениям потребителей, может быть изготовлена только с учетом детального изучения и анализа рынка. Эффективнейшим методом, применяемым успешнейшими компаниями, является система управления качеством на базе международных стандартов ISO серии 9000 [1, с. 71]. Значимую роль этот стандарт играет для фирм, целью которых является выход на международный рынок. Стандарты ISO серии 9000 внедрены техническим комитетом по результатам анализа накопленного опыта ведущих предприятий в области создания, внедрения и функционирования систем качества продукции. Они представляют собой рекомендации по управлению качеством и общие требования по обеспечению высокого качества, выработке элементов систем качества. Можно выделить 10 групп показателей качества продукции по присутствующим в них свойствам [11, с. 10]: 1. Показатели назначения 2. Показатели надежности – определение срока службы продукции, способности выполнять соответствующие функции, способности подвергаться ремонту; 3. Эргономические показатели характеризуют согласованность конструкции изделия с особенностями человеческого организма; 4. Эстетические показатели – показатели, которые характеризуют целостность продукции; 5. Технологические показатели определяют степень приспособленности товара к использованию и ремонту с наименьшими потерями для предприятия; 6. Стандартизация и унификация отражает насыщенность продукции стандартами, уровень унификации с другими изделиями; 7. Патентно-правовые показатели – обновление технических решений, защита продукции с помощью патентов; 8. Экологические – показатели, характеризующие степень вредных воздействий на окружающую среду при изготовлении, использовании и утилизации продукта; 9. Показатели безопасности – это такие особенности продукции, обуславливающие при ее использовании отсутствие недопустимого риска, который связан с нанесением ущерба; 10. Экономические показатели включают расходы предприятия, связанные с разработкой, изготовлением и реализацией продукции, которые входят в себестоимость и, в последствие, в цену готового продукта. Для контроля качества производимой продукции существует несколько инструментов [10, с. 547]: 1. Сводная карта дефектов (рисунок 1) – простой метод учета и представления дефектов по видам и количеству. Составляется в виде таблицы, в которой перечисляются дефекты, а также их количество.

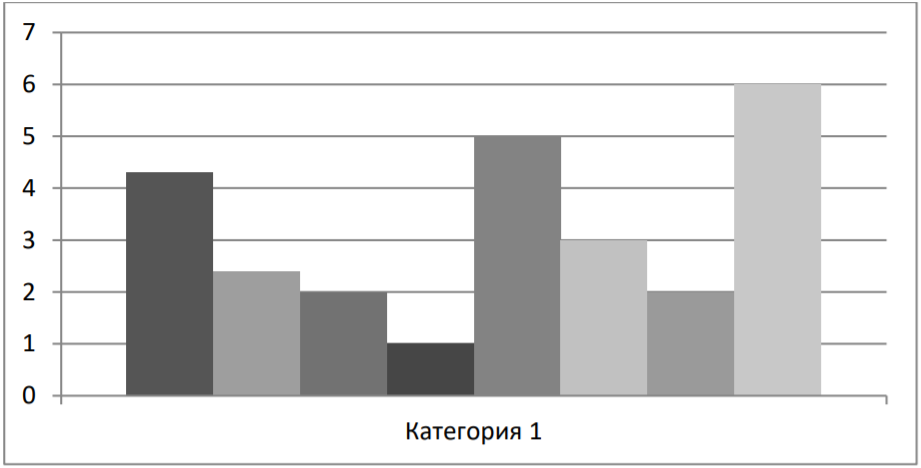

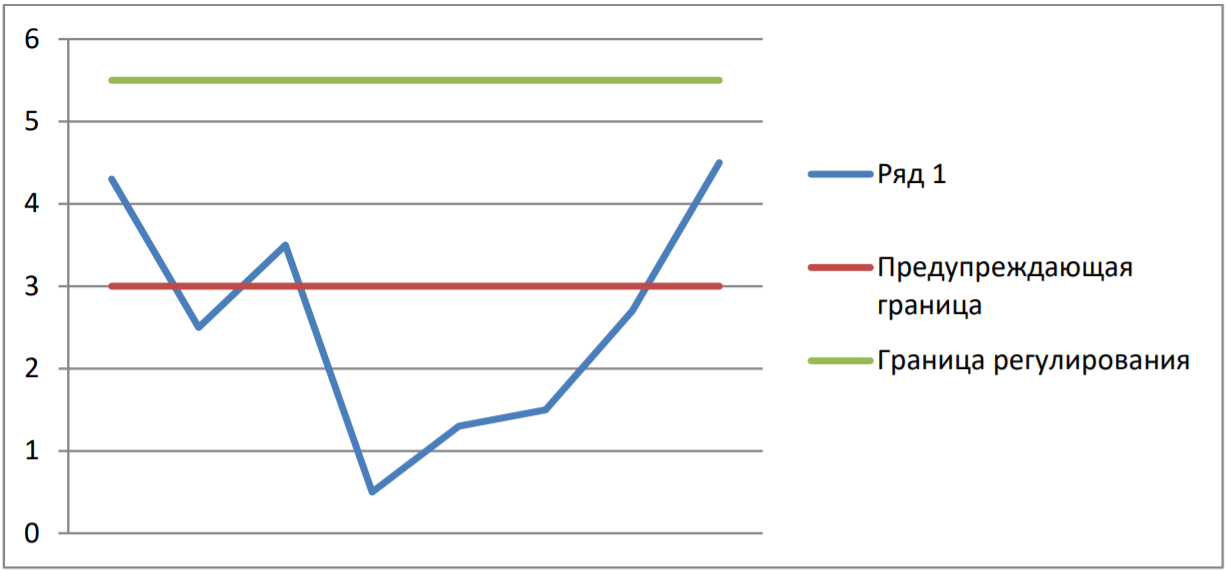

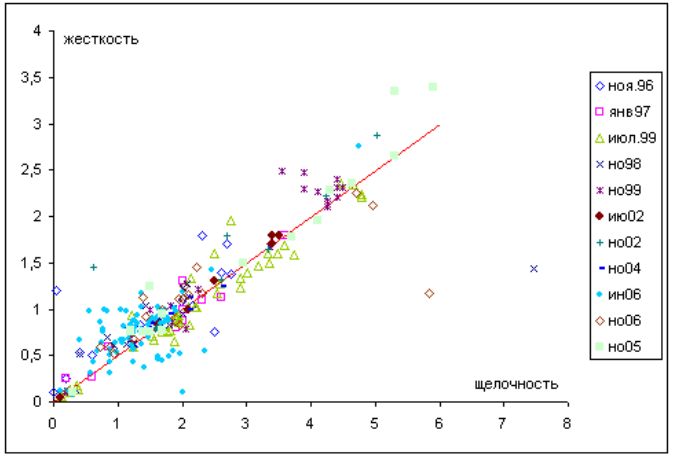

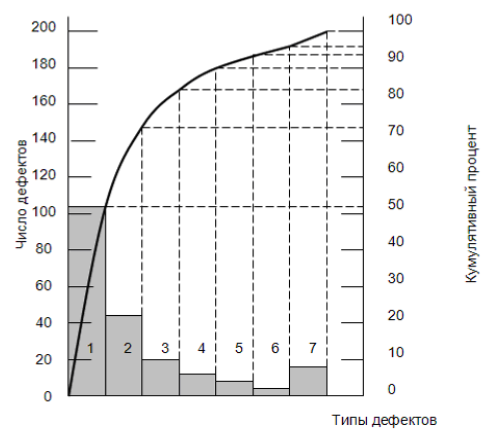

Рисунок 1 – Свободная карта дефектов 2. Гистограмма (рисунок 2) – графическое представление данных о дефектах, которое позволяет наглядно изобразить и легко выявить характер распределения дефектов, которые было трудно заметить, пока они были в табличном виде. Гистограмма помогает оценить весь происходящий процесс, а также позволяет высказывать предположения о ходе процесса в будущем.  Рисунок 2 – Гистограмма 3. Карта регулирования качества (рисунок 3) – графическая интерпретация случайных событий в системе координат. В процессе производства работники смогут сами контролировать качество производства, выбирая произвольным образом изделия на линии и записывая результаты проверки в карту регулирования качества. Данные, которые были внесены в карту, дают возможность определить, находятся ли отклонения в пределах допустимого или нет.  Рисунок 3 – Карта регулирования качества 4. Мозговой штурм. Группа людей обдумывает сложившуюся проблему и ищет пути ее решения. Существует несколько правил: − никакой критики во время поиска идей; − лучше количество идей, чем их качество; − все идеи должны быть представлены и записаны; − бурная фантазия является плюсом. 5. Причинно-следственная диаграмма (диаграмма Исикавы) – это графический способ анализа и формирования причинно-следственных связей (рисунок 4). Данная диаграмма нужна для того, чтобы дать группе распознать все возможные причины, которые относятся к проблеме. При этом методе возможно 5 основных причин: человек, машина, методы, материал, окружающая среда.  Рисунок 4 – Диаграмма Исикавы 6. Диаграмма корреляций (рисунок 5) – это графическое представление статистического отношения между двумя или несколькими изменяющимися факторами, для того чтобы установить взаимосвязь их величин. Диаграмма содержит точки, которые представляют, например, два признака «температура» и «ширина». Позитивная корреляция означает: чем выше температура, тем больше ширина. Негативная корреляция предполагает обратную взаимосвязь: чем выше температура, тем меньше ширина.  Рисунок 5 – Диаграмма корреляций 7. Диаграмма Парето (рисунок 6) – это столбиковая диаграмма для графического изображения причин дефектов в ранговой последовательности их влияний. По принципу Парето 20% видов дефектов отвечают за 80% проблем. Диаграмма Парето используется в качестве помощи для установки ранжированной последовательности решаемых проблем.  Рисунок 6 – Диаграмма Парето Особым видом контроля являются испытания готовой продукции. Испытание – это определение или исследование одной или нескольких характеристик изделия под воздействием совокупности физических, химических, природных или эксплуатационных факторов и условий. Испытания проводятся по соответствующим программам. В зависимости от целей существуют следующие основные виды испытаний: − предварительные испытания – испытания опытных образцов для определения возможности приемочных испытаний; − приемочные испытания – испытания опытных образцов для определения возможности их постановки на производство; − приемо-сдаточные испытания – испытания каждого изделия для определения возможности его поставки заказчику; − периодические испытания – испытания, которые проводят 1 раз в 3–5 лет для проверки стабильности технологии производства; − типовые испытания – испытания серийных изделий после внесения существенных изменений в конструкцию или технологию. |