2.МУ и пример к СР №1. 1. Работа. Расчет режимов обработки и основного технологического времени при точении

Скачать 116.78 Kb. Скачать 116.78 Kb.

|

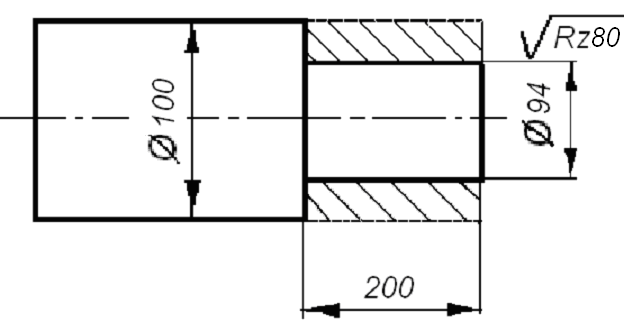

1 2 1.Работа. Расчет режимов обработки и основного технологического времени ПРИ ТОЧЕНИИ1.1.Общие сведения. При проектировании операций для сопоставления вариантов производительности необходимо знать норму времени. Время выполнения операции зависит от режимов резания, оборудования. Элементы в режиме резания, обычно, устанавливают в порядке, указанном ниже. Глубина резания t, мм. При обработке цилиндрических поверхностей:   , , где D – диаметр заготовки до обработки (при наружном точении) или диаметр обработанной поверхности (при растачивании, рассверливании, зенкеровании и т.п.); d – диаметр обработанной поверхности (наружное точение) или диаметр обрабатываемой поверхности (при растачивании, рассверливании, зенкеровании и т.п.) после одного рабочего хода инструмента. Глубина резания t: при черновом точении и отсутствии ограничений по мощности оборудования, жесткости системы СПИД принимается равной припуску на обработку; при чистовом точении припуск срезается за два прохода и более. На каждом последующем проходе следует назначить меньшую глубину резания, чем на предшествующем. При параметре шероховатости обработанной поверхности  = 3,2 мкм включительно = 3,2 мкм включительно t= 0,5 ÷ 2,0 мм;  ≥ 0,8 мкм, t= 0,1 ÷ 0,4 мм. ≥ 0,8 мкм, t= 0,1 ÷ 0,4 мм.Число ходов i. Назначается больше одного, если величина припуска превышает допустимую глубину резания t. Подача S: при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки. Рекомендуемые подачи при черновом наружном точении приведены в (табл.1.4), а при черновом растачивании в (табл.П1.2). Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца (табл. 1.16). При прорезании пазов и отрезании величина поперечной подачи зависит от свойств обрабатываемого материала, размеров паза и диаметра обработки (табл.П1.3). Принимается подача ближайшая меньшая по паспортным данным станка. Скорость резания V, м/мин. Рассчитывают по эмпирическим формулам, установленным для каждого способа обработки V = Vтб ·Kv, где Vтб – скорость резания, вычисленная по эмпирической формуле, с использованием табличных данных, или определяемая по таблице;  , ,а при отрезании, прорезании и фасонном точении – по формуле  . .Среднее значении стойкости Т при одноинструментной обработке – 30 ÷ 60 мин. Значения коэффициента Cv показателей степени х, у, z и m приведены в (табл.1.5 и табл.П1.7). Коэффициент Kvявляется произведением коэффициентов, учитывающих влияние материала заготовки Kмv(см. табл.1.7), состояния поверхности Kпv(табл.1.9), материала инструмента Kиv (см. табл.1.8).  5 Частота вращения n, об /мин. Для токарной, сверлильной, фрезерной и круглошлифовальной обработок n= 1000×V/ (p×D), где D – диаметр заготовки или инструмента, мм. По паспортным данным станка принимают nф – фактическую частоту вращения, ближайшую меньшую к расчетной n при черновой обработке. Пример 1. Назначение величины частоты вращения шпинделя. Для станка 6Т104 nmax = 2800 мин – 1, nmin = 63 мин – 1 и m = 12. Найти n, если рассчитанная частота вращения np = 610 мин – 1. Решение. Находим j m – 1 = nmax / nmin; j 12 – 1 = 2800 / 63 = 44,4. По табл. 1.2 находим j 11 = 45,12, что соответствует j = 1,41 j х = np / nmin = 9,6. В графе, соответствующей j = 1,41 находим ближайшее меньшее значение j х = 8,00, тогда n = n min×j х = 63×8,00 = 544 мин – 1. Фактическая скорость резания, м /мин VФ = π·D·n /1000. Проверку правильности расчета режима резания производят исходя из мощности станка. Эффективную мощность(Nр), затрачиваемую на резание, рассчитывают по формуле Nр = Pz×V / (60×1020) кВт – при точении и фрезеровании, Nр = Mкр×n / 9750 кВт – при обработке осевым инструментом, где Pz – главная составляющая силы резания, Н, Mкр – крутящий момент на шпинделе, Н×м. Полученная мощность Nр не должна превышать эффективную мощность станка(Nдв) Nр £ Nдв ×h, где Nдв – мощность электродвигателя главного привода станка; h – КПД кинематической цепи от электродвигателя до инструмента. Определяем основное технологическое время ТО по уравнению ТО = L·i / S, мин., где L – расчетная длина перемещения инструмента, мм; i – число рабочих ходов в данном переходе; S – подача, мм /мин. Расчетная длина перемещения инструмента L определяется как L = l + lвр + lпер, где l, lвр, lпер – длины соответственно обрабатываемой поверхности, врезания и перебега инструмента. Пример 2. Расчет режима резания при точении. Вал обтачивают на токарно-винторезном станке. Заготовка – прокат из углеродистой стали 45 (σB = 750МПа). Обтачивают поверхность Ø94 (рис.1.1). Выбрать станок, инструмент, рассчитать режимы резания и основное время. Решение. Для обработки предложенного вала принимаем станок 16Б16П (табл.1.3). По таблице справочника [1] принимаем проходной упорный резец. Определяем глубину резания t. Точение черновое (Rz = 80), поэтому t = (D – d) /2 = (100 – 94) / 2 = 3 мм.  Рис.1.1. Определяем величину подачи S. Принимаем максимально допустимую по табл.1.4  7 S = 0,8 × K= 0,8 × 0,8 = 0,64 мм/об, где K – коэффициент, учитывающий состояние поверхности (см. табл.1.4). Определим действительные значения подачи по паспортным данным станка (табл.1.3) S = 0,6 мм /об. Определим скорость резания V, м/мин по формуле  . .Значения Cv, m, y и x приведены в табл.1.5. Cv = 350, m = 0,2, x = 1,15, y = 0,35 Рекомендуемое значение стойкости Т = 30 ÷ 60 мин. Принимаем Т = 45 мин. Kмv= 750 /sв – по табл. 1.7, Kмv= 750 / 750 = 1. Kпv = 0,9 – по табл. 1.9. Kиv – зависит от материала режущей части резца, принятого для обработки (см. табл. 1.8). Kиv = 1 (для сплава Т15К6). Для определения Kjv и Kj′v (табл.1.12) необходимо определить значения углов j и j′ (табл. 1.10, 1.11) [2]: j = 90°; j′ = 15°; Kjv = 0,7; Kj′v = 0,97. V = 350×1×0,9×1×0,7×0,97 / (45 0,2 × 3 0,15× 0,6 0,35) = 85 м/мин. Определяем расчетную частоту вращения шпинделя n = 1000 ×V / (p×D) = 1000 ×85 / (p×100) = 270,7 об/мин. По паспортным данным станка определяем (табл.1.3) или рассчитываем фактическую частоту вращения nф, ближайшую меньшую к расчетной. nф = 250 об/мин.

По nф рассчитаем фактическую скорость резания Vф Vф = p×D×nф / 1000 = p ×100×250 / 1000 = 78,5 м /мин. Проверку правильности выбранного режима резания произведем исходя из мощности станка. Эффективная мощность NР, кВт, затрачиваемая на резание, рассчитывается по формуле NР = Pz×Vф / (60×1020), где Pz – главная составляющая силы резания, Н Pz = 10×Сp×t x×S y×VФ ×n×Kмр×Kφр×Kgp×Krp, Таблица 1.4 Подачи при черновом наружном точении

Значения Cp, n, y и x приведены в табл.1.13, численные значения коэффициентов Kмр,×Kφр, Kgp и Krp приведены в табл. 1.14, 1.15, 1.16. Значение угла g и радиуса при вершине резца r можно принять по табл.1.17, 1.18. Pz = 10×300×31·0,50,75×78,5 – 0,15×1×0,89×1=2475 Н. Эффективная мощность NР NР = 2475×78,5/(60×1020)=3,18 кВт. Должно выполняться условие NР £ Nдв×h, где Nдв = 6,3 кВт – для станка 16Б16П, h = 0,7 (см. табл. 1.3). 3,18 £ 6,3 × 0,7; Если неравенство NР £ Nдв×h не выполняется, необходимо проверить расчет для меньшей частоты вращения . Припуск снимаем за один проход i = 1. L – длина рабочего хода резца, мм L = l + l вр + l пер, где l – размер по эскизу, мм l вр– врезание резца – l вр= t × tg j или по табл.П1.6, l пер – перебег резца – по табл.П1.6. l = 200 мм, l вр = 1 мм, l пер = 1 мм, Определяем основное время (мин) ТО = L·i / (n× S);  9 TО = 202 / (250×0,5) = 1,62 мин. NР = Pz×Vф / (60×1020), где Pz – главная составляющая силы резания, Н Pz = 10×Сp×t x×S y×VФ ×n×Kмр×Kφр×Kgp×Krp.

1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||