НГПО Курсовая работа. КП Иванов Евгений НГПО. 1 Раздел нефтегазопромыслового оборудования

Скачать 2.92 Mb. Скачать 2.92 Mb.

|

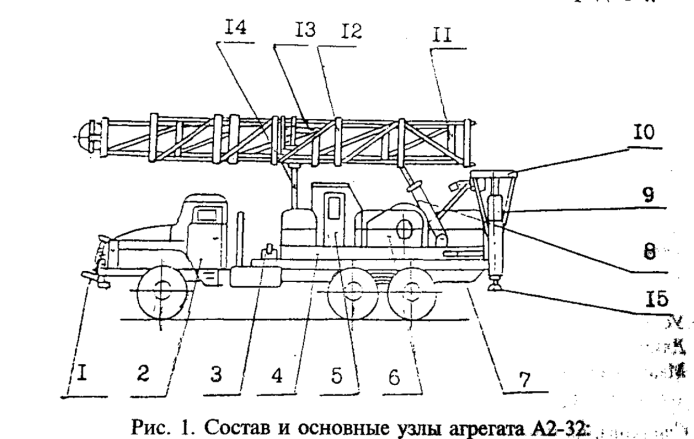

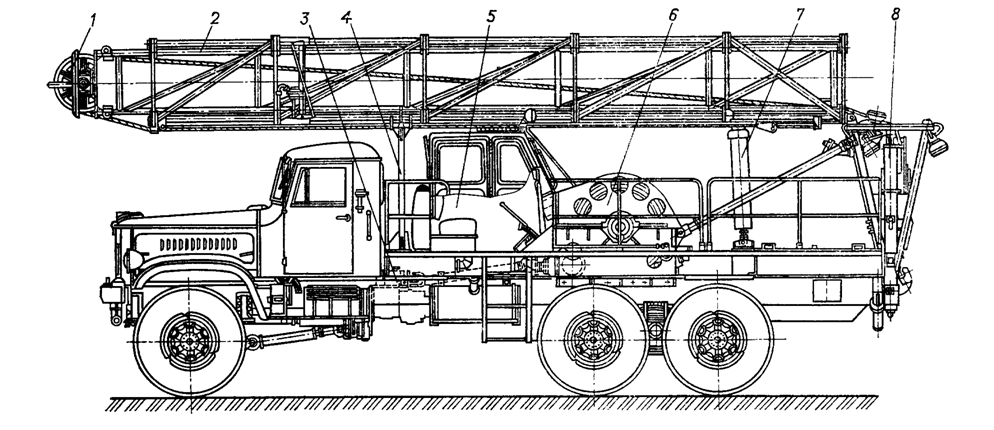

1 2  Введение При эксплуатации скважины невозможно обеспечить ее непрерывное функционирование в течение всего периода. Это обусловлено, во-первых, внутрискважинным инструментом, который нуждается в периодическом ремонте или замене. Во-вторых, в процессе добычи нефти и газа или закачки воды происходит изменение фильтрационных свойств породы в призабойной зоне скважины. Из-за отложений на стенках скважины парафина, солей и гипса происходит уменьшение размера пор и трещин. Для дальнейшей эксплуатации скважин в таких случаях необходимо проведение комплекса работ, устраняющих указанные причины, проведение текущего ремонта скважин. Текущий (подземный) ремонт скважин – это работы по восстановлению рабочего состояния техники и инструментов, смена режимов работы, а также очистные работы от наслоившихся отложений, которые появляются после нескольких лет эксплуатации. Подземный ремонт скважин – это устранение различных неполадок в режиме их работы и в работе подземного оборудования, а также введение в работу нагнетательных и эксплуатационных скважин, полученных из бурения. Планово-предупредительный ремонт проводится на работающей скважине по соответствующему графику. При этом предупреждаются отклонения от установленного технологического режима эксплуатации скважин, а также при отработке насосного оборудования положенный срок эксплуатации. Восстановительный ремонт – это ремонт скважины, вызванный резким ухудшением установленного технологического режима их эксплуатации или внезапной остановкой скважины по различным причинам (прекращение подачи насоса). 1 Раздел нефтегазопромыслового оборудования 1.1 Назначение, классификация и принцип действия оборудования 1.1.1 Назначение, конструкция и техническая характеристика агрегата А2-32М Агрегат А2-32М предназначен для производства спускоподъемных операций при ремонте скважин, не оборудованных вышечными сооружениями, производства тартальных работ, чистки песчаных пробок желонкой и возбуждения скважин поршневанием (свабированием) при намотке на барабан лебедки тартального каната диаметром 12-15,5 мм. Агрегат А2-32М смонтирован на базе Урал-4320-1912-30 повышенной проходимости. Агрегат состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. Привод лебедки и других механизмов агрегата осуществляется от тягового двигателя автомобиля через коробку отбора мощности, установленную на раздаточной коробке шасси. Включение и выключение коробки дополнительного отбора мощности осуществляется из кабины водителя. От фланца коробки дополнительного отбора мощности через карданный вал вращение передается на гитару, представляющую собой цилиндрический редуктор, откуда через карданный вал на коробку перемены передач.  1 – опора передняя; 2 – шасси; 3 – гитара; 4 – промежуточная рама; 5 – кабина управления; 6 – лебедка; 7 – лючок выносного пульта установки вышки; 8 – гидроцилиндры подъема и опускания вышки; 9 – гидроцилиндры задних домкратов; 10 – стойка задняя; 11 – механизм выдвижения верхней секции вышки; 12 – вышка; 13 – кронштейн с роликами для подвески кабеля УЭЦН; 14 – стойка передняя; 15 – опора задняя Рисунок 1 – Состав и основные узлы агрегата А2-32М Коробка перемены передач ЯМЗ-236 имеет пять передач прямого хода. Управление коробкой передач – рычажное, выведено в кабину машиниста. В нижней части коробки перемены передач в окнах дополнительного отбора мощности установлены два насоса НШ-50У с коробками отбора мощности, управляемые пневмокамерами. Выводной вал конического редуктора через зубчатую муфту передает вращение на приводной вал, от которого через зубчатую передачу вращение передается на барабанный вал лебедки. Включение и отключение барабана лебедки осуществляется посредством пневматической фрикционной муфты, расположенной внутри тормозного шкива. Гидравлическая система агрегата предназначена для привода вспомогательных механизмов: - гидравлических домкратов подъема вышки; - гидромотора привода лебедки выдвижения верхней секции вышки; - гидромотора привода автомата для свинчивания и развинчивания компрессорных труб; - подъема и опускания оси задней стойки. Электрооборудование в сочетании с пневматической и гидравлической системами предназначено для управления механизмами при установке агрегата на скважине и снятии его для производства спускоподъемных операций и освещения вышки и рабочей площадки устья. Устройство для безъякорного крепления вышек предназначено для обеспечения устойчивости агрегата при производстве спускоподъемных операций без установки и крепления оттяжек вышки к внешним якорям. Производство спускоподъемных операций агрегатом А2-32М без крепления оттяжек вышки к внешним якорям обеспечивается путем исключения влияния рессор на устойчивость агрегата. Частичное исключение влияния рессор на устойчивость всего агрегата достигается установкой двух передних откидных домкратов, с помощью которых вместе с домкратами задней опоры вышки рама автомобиля, минуя его рессоры, опирается на рабочую площадку. Для полного исключения влияния рессор должно быть снижено давление в шинах автомобиля до минимально допустимой величины – 0,05 Мпа (0,5 кгс/см2). Грузовые и установочные оттяжки вышки, верхние концы которых крепятся к верхним частям соответственно верхней и нижней секций вышки, нижними концами через талрепы (винтовые стяжки) крепятся к ушкам, приваренным к переднему бамперу автомобиля, причем грузовые оттяжки крепятся к внутренним, а установочные – к внешним ушкам. Таблица 1 – Техническая характеристика подъемного агрегата А2-32М

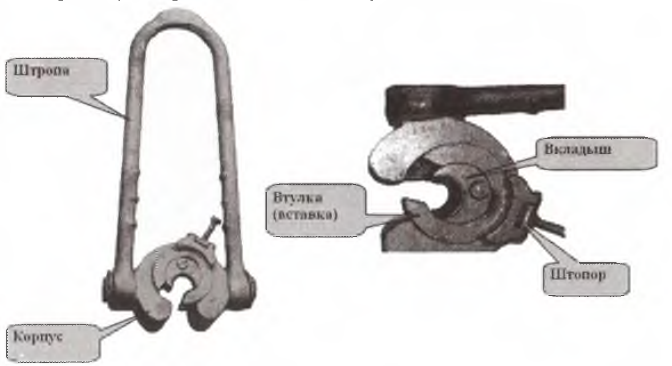

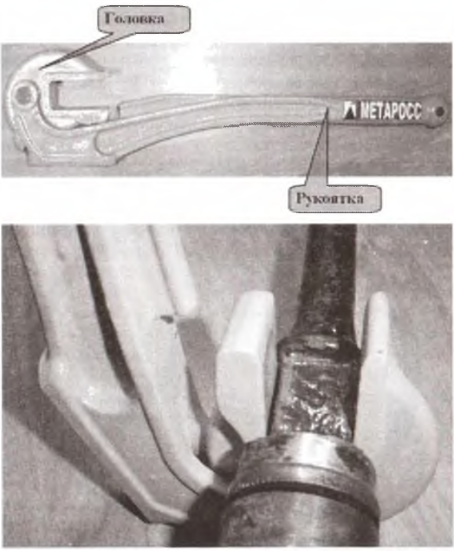

1.1.2 Конструкция и характеристика инструмента для СПО штанг По типу захвата и удержания штанговые элеваторы могут быть с захватом под высадку или квадрат штанги. Элеваторы первого типа наиболее распространены и предназначены для работы по двухэлеваторной технологии. Элеватор с захватом под квадрат штанги позволяет работать по одноэлеваторной технологии, однако при работе с этим элеватором необходимо его соединение с талевым блоком с возможностью его вращения, так как при свинчивании-развинчивании элеватор вращается вместе со штангами. Применение подобных элеваторов наиболее целесообразно при установке развинченных штанг в вертикальном положении, так как на мачте они устанавливаются путем подвески за высадку. Элеваторы штанговые ЭШН-10 предназначены для захвата и удержания на весу насосных штанг в процессе спуско-подъемных операций при текущем ремонте скважин. Грузоподъемность – до 10 тонн.  Рисунок 2 – Элеватор штанговый ЭШН-10 Ключ штанговый КШ 19-22 предназначен для свинчивания и развинчивания насосных штанг в процессе спуско-подъемных операций при подземном (текущем) ремонте скважин.  Рисунок 3 – Ключ штанговый КШ 19-22 Штанговые ключи подбираются в зависимости от типоразмеров штанг 16, 19, 22 и 25 мм. Выпускаются КШ-16, КШ-19, КШ-19-22, КШ-25. Ключ штанговый предназначен для свинчивания и развинчивания насосных штанг в процессе спуско-подъемных операций при подземном ремонте скважин. Ключ состоит из рукоятки, головки, оси шарнирного соединения и пружины.  Рисунок 4 – Устройство ключа штангового Угол поворота рукоятки ключа относительно головки составляет 45 градусов. Штанговые ключи подбираются в зависимости от типоразмеров штанг 6, 19, 22 и 25 мм. Шарнирное соединение рукоятки и подпружиненной головки позволяет: - производить захват, независимо от положения квадрата штанги, за счет подпружиненной головки; - за счет отвода рукоятки ключа от головки возможно прикладывать ударную нагрузку в месте резьбового соединения, что обеспечивает создание необходимого момента для крепления и раскрепления штанг. Свинчивание и развинчивание насосных штанг ключами осуществляется вращением ключа в направлении по или против часовой стрелки. Проворачивание колонны штанг ниже свинчиваемой штанги предотвращается с помощью второго ключа, установленного «на задержку». Ключ штанговый круговой КШК-1 предназначен для развинчивания насосных штанг при закрепленном (прихваченном) плунжере скважинного насоса во время подземного ремонта нефтяных скважин. Обеспечивает: - безопасную работу при захватывании ключом за тело штанги и за квадрат штанги; - надежный захват за тело штанги; - повышение наработки на отказ в три раза за счет использования твердосплавных сухарей.  Рисунок 5 – Ключ штанговый круговой КШК-1 1.1.3 Назначение, конструкция и техническая характеристика агрегата АПШ АПШ – агрегат перевозки штанг, любого длинномерного оборудования, механизированное его погрузкой и разгрузкой. Штанговоз состоит из осного седельного тягача ЗИЛ-131-В 1, специального полуприцепа и гидравлического крана. На тягаче установлена коробка отбора мощности с насосом гидросистемы крана. Гидрокран модели 403ОП смонтирован в передней части полуприцепа, маслобак и гидрораспределители - на предохранительном щите полуприцепа. В транспортном положении стрела крана устанавливается вдоль продольной оси с наклоном в сторону колес полуприцепа и фиксируется хомутом. Гидроприводы маслосистемы крана на участке от предохранительного щита до крана проложены под полом между лонжеронами полуприцепа. Маслонасос, размещенный на тягаче, связан с гидросистемой полуприцепа двумя резинотканевыми рукавами, которые образуют всасывающую и нагнетательную линии. Полуприцеп одноосный безбортовый на базе полуприцепа ОДАЗ-885 состоит из платформы с четырьмя шинами, стояночного тормоза, пневмо - и электрооборудования. Платформа полуприцепа сварная, состоит из рамы, предохранительного щита, пола и стоек. Поперек платформы равномерно установлены пять мягких брусьев-прокладок, которые облегчают строповку груза и предохраняют его от повреждения. Полуприцеп имеет опорные устройства, которые служат его передней опорой в момент отсоединения от тягача. Опоры представляют собой два винтовых домкрата, шарнирно закрепленных на раме полуприцепа. Подъем опор в транспортное положение проводится с помощью специальной лебедки, установленной под полом платформы. Привод лебедки ручной, расположен с правой стороны полуприцепа. Тормозная система полуприцепа работает от пневмосистемы тягача. Кроме этого, полуприцеп имеет стояночный тормоз, который служит для затормаживания его при сцепке или расцепке с тягачами и при стоянке. Стояночный тормоз приводят в действие рукояткой, закрепленной на лонжероне. Этой рукояткой пользуются и для привода лебедки опорного устройства. Электрооборудование полуприцепа имеет однопроводную систему распределения электроэнергии постоянного тока напряжением 12 В. При движении груз связывают канатом, который затягивают ручной рычажной лебедкой, установленной вдоль правого борта полуприцепа. Таблица 2 – Техническая характеристика агрегата АПШ

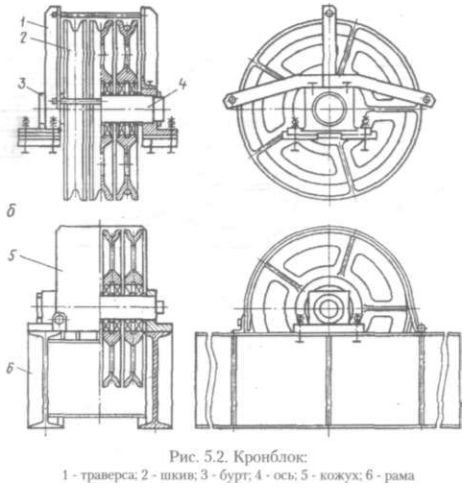

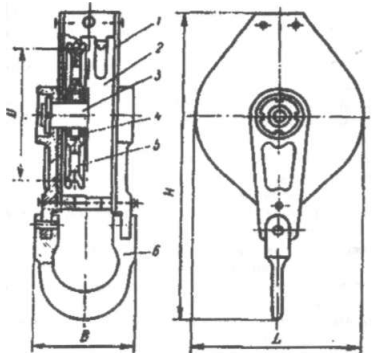

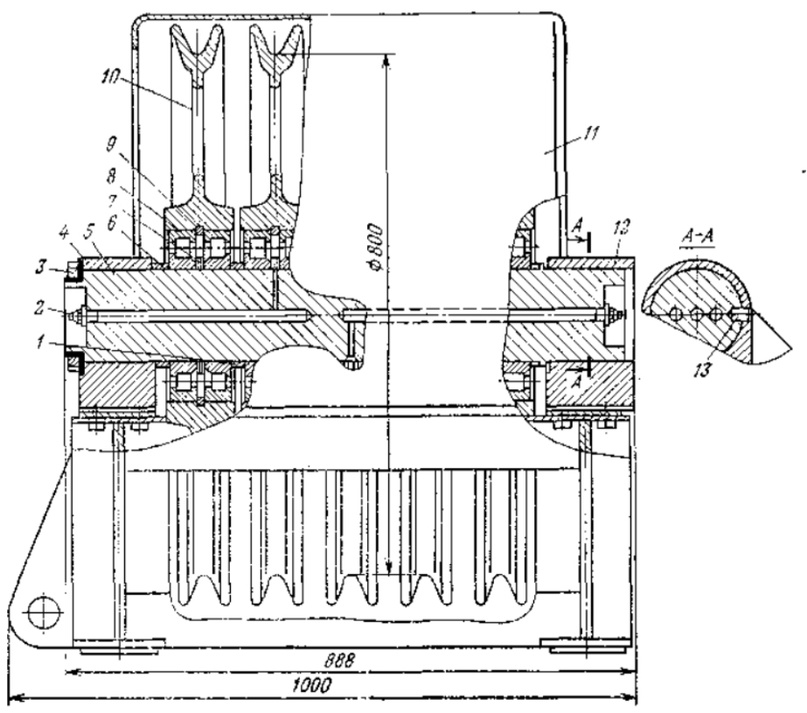

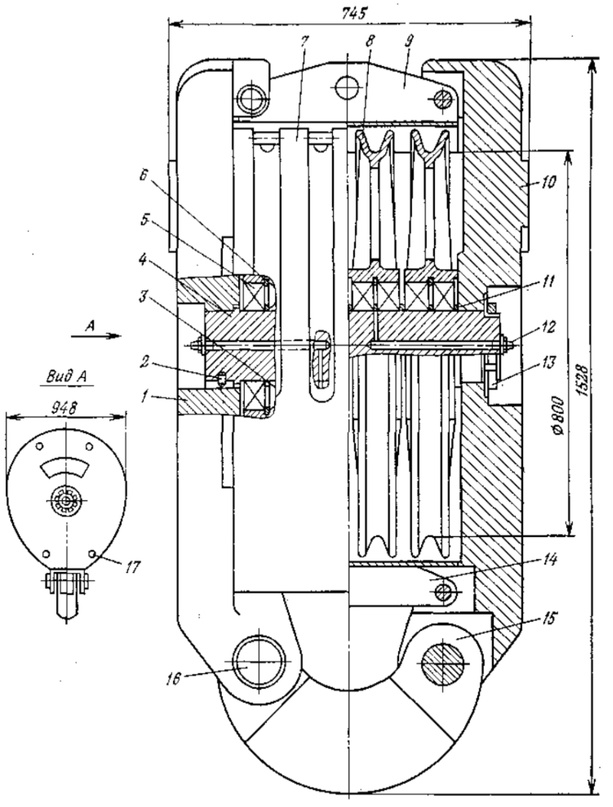

1.2 Конструкция основных узлов и деталей оборудования 1.2.1 Конструкция элементов талевой системы Талевая система состоит из неподвижной части - кронблока, устанавливаемого на вышке или мачте, и подвижной части - талевого блока. Шкивы кронблока и тальблока попеременно огибает талевый канат, один конец которого направляется к барабану лебедки, на котором его закрепляют, а другой конец, называемый «мертвым», прикрепляют к верхней серьге талевого блока либо рамному брусу вышки или боковой стенке станины лебедки. Кронблоки эксплуатационные являются неподвижной частью талевой системы. Кронблоки КБН предназначены для работы в районах с умеренным климатом, типа КБ - в умеренном и холодном климате. Последние изготавливаются двух видов: - исполнение I - для передвижных подъемных установок и стационарных эксплуатационных мачт; - исполнение II - с подкронблочной рамой для стационарных эксплуатационных вышек.  1 – траверса; 2 – шкив; 3 – бурт; 4 – ось; 5 – кожух; 6 – рама Рисунок 6 – Кронблок В зависимости от грузоподъемности кронблоки выпускаются с различным числом канатных шкивов, устанавливаемых на подшипниках качения. Конструктивно кронблоки всех грузоподъемностей не отличаются друг от друга. Шкивы у всех кронблоков расположены на одной неподвижной оси, покоящейся на опорах и закрепленной стопорными болтами. Канатные шкивы, посаженные на ось на двух роликоподшипниках, разделяются друг от друга стопорными кольцами. Талевые блоки - подвижная часть талевой системы при спускоподъемных операциях, предназначены для работы в районах с умеренным климатом (тип БТН) и с умеренным и холодным климатом.  1 – щека; 2 – боковой кожух; 3 – ось шкивов; 4 – подшипник; 5 – шкив; 6 - серьга Рисунок 7 – Талевый блок 1.2.2 Конструкция штанг Для передачи возвратно-поступательного движения от привода к плунжеру скважинного насоса используется колонна насосных штанг. Она собирается из отдельных штанг, соединяемых муфтами. Насосные штанги представляют собой стержень круглого поперечного сечения с высаженными концами, на которых располагается участок квадратного сечения и резьба. Резьба служит для соединения штанг с муфтами, а участок квадратного сечения используется для захвата штанги ключом при свинчивании и развинчивании резьбового соединения (рисунок 8).  Рисунок 8 - Штанга и муфта Основными характеристиками насосных штанг являются: диаметр по телу штанги dg и прочностная характеристика штанги – величина приведенного допускаемого напряжения [а]. У нас в стране штанги выпускаются диаметром 16, 19, 22, 25 мм, а допускаемое напряжение, для наиболее широко распространенных марок сталей, составляет 70-130 МПа. В небольших количествах выпускаются штанги с допускаемыми напряжениями 150 МПа. Выпускаются штанговые муфты: соединительные типа МШ для соединения штанг одного размера и переводные типа МПШ для соединения штанг разного размера. Муфты каждого типа изготавливаются в исполнении I с «лысками» под ключ и в исполнении II без «лысок». Муфты каждого типа большей частью изготавливаются из углеродистой стали марок 40 и 45. Предусматривается также изготовление муфты из легированной стали марки 20Н2М для применения в тяжелых условиях эксплуатации. Для увеличения долговечности штанг, уменьшения воздействия на них коррозионной среды (пластовой жидкости) они подвергаются термической обработке и упрочнению поверхностного слоя металла. Наиболее часто используется следующий вид термообработки: нормализация, закалка объемная, закалка ТВЧ. Поверхностное упрочнение обеспечивается за счет дробеструйной обработки, обкатки роликом. Основная цель поверхностного упрочнения - создание снимающих напряжений в поверхностном слое материала. Кроме того, поверхность штанг покрывают лаками или металлами, стойкими к воздействию окружающей среды. Для регулирования положения плунжера относительно цилиндра скважинного насоса используют короткие штанги - «метровки» длиной 1000...3000 мм. Длина обычной штанги 8000 мм. Особенностью штанг является накатка резьбы. Для сборки ступенчатой колонны из штанг различных диаметров используют переводные муфты МПШГ, позволяющие соединять штанги диаметрами 16 и 19, 19 и 22, 22 и 25 мм. Соединительные муфты изготавливают с лысками и без лысок. В зависимости от условий работы применяют штанги, изготовленные из сталей следующих марок: - для легких условий работы - из стали 40, нормализованные; - для средних и среднетяжелых условий работы - из стали 20НМ, нормализованные; - для тяжелых условий работы - из стали марки 40, нормализованные с последующим поверхностным упрочнением тела штанги по всей длине токами высокой частоты (ТВЧ) и из стали 30ХМА, нормализованные с последующим высоким отпуском и упрочнением тела штанги по всей длине ТВЧ; - для особо тяжелых условий работы - из стали 20НМ, нормализованные с последующим упрочнением штанги ТВЧ. В настоящее время разработана конструкция полых штанг с наружным диаметром тела – 42 мм, внутренним – 35 мм. Материалы – сталь 45 или 35. Поверхность штанг обрабатывается ТВЧ и имеет твердость HRC 48-53. Головка приваривается к телу штанги. 1.3 Регулирование параметров (режима) работы оборудования (скважины) и их обслуживание 1.3.1 Эксплуатация, хранение и транспортировка штанг Работоспособность насосных штанг в большей степени зависит от соблюдения правил их эксплуатации, транспортировки и хранения. Для максимального увеличения срока службы штанг и межремонтного периода необходимо соблюдать следующие правила. 1) Нельзя допускать составление колонны или отдельных ее ступеней из штанг, изготовленных из разных марки сталей. На случай обрыва следует иметь на мостах 3-4 запасные штанги с надетыми на резьбу предохранительными колпачками. 2) Надежная работа резьбовых соединений обеспечивается правильным свинчиванием штанг. Исправное резьбовое соединение должно свободно свинчиваться «от руки» до соприкосновения торца муфты с буртом штанги. При свинчивании должны соблюдаться следующие оптимальные соотношения диаметра штанг и крутящего момента: 16 мм - 300 Н-м, 19 мм - 470 Нм, 22 мм - 700 Нм, 25 мм - 1070 Н-м. При разборке колонны запрещается обстукивание муфты ключом. С трудом развинчиваемое соединение необходимо разбирать, используя ключ с рукояткой длиной 1 м. Штанги и муфты с поврежденными торцами и не дающие плотного стыка следует браковать. 3) При спуске или подъеме колонны штанг необходимо следить за правильностью зарядки элеватора. В противном случае возможен изгиб штанги. Изогнутые штанги нельзя выпрямлять, их бракуют. Лучший способ хранения штанг при подземном ремонте - их подвешивание на люстре. 4) Наиболее часто встречающаяся причина изгиба штанг - неправильное их хранение и транспортировка. Штанги поставляются в пакетах с плотно навинченными на один конец муфтами. Для предохранения резьбы от повреждения на концы штанг навинчиваются предохранительные колпачки, а муфты закрываются деревянными пробками. При погрузке и выгрузке пакетов со штангами необходимо использовать автокран со специальной траверсой, имеющей не менее трех подвесок. Подъем более одного пакета не разрешается. 5) Хранить штанги необходимо в пакетах, уложенных на стеллажах. 6) При транспортировке штанг нельзя допускать их провисания, для чего используют специальные приспособления. Не допускается совместная перевозка штанг и других предметов. Штанги перевозятся на специальных агрегатах АПШ, смонтированных на базе ЗИЛ-531В. Эти агрегаты обеспечивают механизированную погрузку и разгрузку насосных штанг. 1.4 Расчет оборудования 1.4.1 Расчет талевой системы подъемного агрегата А2-32М Исходные данные:  = 85 кН - натяжение ходового конца каната; = 85 кН - натяжение ходового конца каната;δ = 1,1 мм - диаметр проволоки; n = 6x8 шт - число проволок в канате; D = 580 мм - диаметр шкива;  = 1100 МПа - предел прочности материала проволоки; = 1100 МПа - предел прочности материала проволоки;Q = 470 кг - вес подвижной и неподвижной части талевой системы; d = 22 мм - диаметр каната; i = 4 - кратность талевой системы (число струн). Решение 1) Нагрузка на струны каната при неподвижной талевой системе:  , кН [2, , кН [2,  ] (1) ] (1) 2) Усилия в каждой струне талевого каната:  , кН [2, , кН [2,  ] (2) ] (2) = 83,3 кН = 83,3 кН 0,98 = 81,634 кН 0,98 = 81,634 кН  3) Усилие в ходовом конце каната талевой системы:  , кН; [2, , кН; [2,  ] (3) ] (3) 4) Разрывное усилие каната:  [2, [2,  ] (4) ] (4) = 340 кН = 340 кН 5) Проверочный расчёт стальных канатов а) напряжение от растяжения:  ; [2, ; [2,  ] (5) ] (5) = 2130 МПа = 2130 МПаб) относительное удлинение наружного волокна на поверхности проволоки:  ; [2, ; [2,  ] (6) ] (6) в) напряжение материала проволоки:  , МПа [2, , МПа [2,  ] (7) ] (7) г) напряжение изгиба в проволоке:  [2, [2,  ] (8) ] (8) 149,35 МПа 149,35 МПа д) суммарное напряжение от растяжения и изгиба:  , МПа [2, , МПа [2,  ] (9) ] (9) = 2279,35 МПа = 2279,35 МПае) запас прочности талевого каната:  [2, [2,  ] (10) ] (10)  <3 <3 Вывод: запас прочности составляет 0,48. Условие прочности не выполняется, следовательно, канат для использования в заданных условиях не пригоден. 2 Раздел монтажа и ремонта нефтегазопромыслового оборудования 2.1 Монтаж оборудования 2.1.1 Монтаж подъемного агрегата А2-32М При подземном ремонте глубоких скважин применяют эксплуатационные вышки и мачты, стационарные или передвижные, предназначенные для подвески талевой системы, поддержания на весу колонны труб или штанг при ремонтных работах, проводимых на скважине. Стационарные вышки и мачты используются крайне нерационально, т.к. ремонтные работы на каждой скважине проводятся всего лишь несколько дней в году, всё остальное время эти сооружения находятся в бездействии. Поэтому целесообразно использовать при подземном ремонте подъемники, несущие собственные мачты. Транспортной базой их служат тракторы и автомобили.  1 – талевая система; 2 – вышка; 3 – силовая передача; 4 – передняя опора; 5 – кабина оператора; 6 – лебедка; 7 – гидроцилиндр поднимания опоры; 8 – задняя опора Рисунок 9 – Конструкция подъемного агрегата А2-32М Выбирается, расчищается и при необходимости планируется площадка для установки подъемника, приемных мостов и стеллажей. При установке подъемника запрещено находится в зоне движения подъемника к устью скважины. Движением подъемника руководит старший вахты (старший оператор ТРС, бурильщик КРС). Под колеса подъемника после его установки устанавливаются противооткатные упоры. Под опорные домкраты устанавливаются деревянные подушки, брусья сбиваются между собой скобами. Производится установка на домкраты и фиксация их контргайками. Работы на высоте по монтажу, демонтажу и ремонту вышек и мачт в ночное время, при ветре со скоростью 8 м/с и выше, во время грозы, сильного снегопада, при гололедице, ливне, тумане видимостью менее 100 м должны быть приостановлены. При подъеме мачты следить за выполнением работы, в случае отклонений немедленно сообщить машинисту подъемника. Произвести монтаж оттяжек. Силовые и ветровые оттяжки А2-32М должны закрепляться за якори на расстоянии 28 метров и под углом 45. Неточность установки якорей допускается ±1,5м. Оттяжки к якорям присоединять при помощи винтовых оттяжек специальными цепями с приспособлением для их надежной фиксации или маркированными петлями и крепить не менее как четырьмя зажимами, расположенными между собой на расстоянии не менее 300мм. Винтовые оттяжки должны иметь контрольные окна или установленные ограничители, исключающие полное выворачивание винтов из гаек. На расстоянии 100 мм от вертикального конца врезается крестовина, диаметром 26 мм, на которую зацепляется петля из стального каната, диаметром не менее 18 мм. Произвести заземление подъемного агрегата. Силовые кабели уложить на треноги. Произвести монтаж рабочей площадки. Проверить центричность талевого блока по отношению к оси скважины, произвести центровку. Регулировка тормозной системы буровых лебедок. Грамотный и качественный монтаж подъемного агрегата с соблюдением всех требований и условий монтажа исключает возможность несчастного случая с персоналом и обеспечивает качество проведения ремонта скважины. 2.2 Ремонт оборудования 2.2.1 Ремонт оборудования, используемого при СПО При проведении спуско-подъемных операций, проводимых на скважине с использованием подъемных агрегатов особое внимание уделяется талевой системе - грузонесущей части установки, которая представляет собой полиспаст, состоящий из кронблока, монтируемого на подкронблочных балках верхнего основания вышки, талевого блока, связанного с кронблоком канатной оснасткой, и грузоподъемного крюка, соединенного с талевым блоком или автоматическим элеватором для подвешивания бурильной колонны и обсадных труб. При длительном использовании оборудования при спуско-подъемных операциях возникают неисправности оборудования и возникает необходимость его ремонта. Кронблок – неподвижный узел талевой системы, предназначенный для поддержания на весу талевого блока, крюка и подвешенного на нем груза. При разборке кронблока необходимо (рисунок 9): открыть и снять кожух 11; отсоединить от рамы вспомогательный ролик; освободить опоры 4 и 12; снять ось в сборе; отогнут лепестки стопорной шайбы и отвинтить гайку 3; удалить штифт 13; снять с оси опоры 4 и 12, втулку 6, блоки 10 с роликоподшипниками 8, а также дистанционные кольца 1 и 7; выпрессовать роликоподшипники из ступиц блоков и вынуть пружинные стопорные кольца 1 и 7; выпрессовать роликоподшипники из ступиц блоков и вынуть пружинные стопорные кольца 9; вывинтить масленки 2 из оси 5; очистить все детали кронблока от грязи и промыть; выявить дефекты деталей и составить дефектную ведомость. Для облегчения выпрессовки подшипников ступицы блоков нагревают газовыми горелками до 90-100 °С. При ремонте кронблока заменяют роликоподшипники, крепежные и другие детали, износ которых превышает допустимый. Смена роликоподшипников канатных блоков вызывается недопустимым люфтом или поломкой. Предельно допустимый люфт роликоподшипников № 42234 равен 0,3-0,4 мм. Подшипники, у которых радиальный зазор превышает 0,5 мм, подлежат замене. Перед установкой новых подшипников необходимо проверить размер отверстия в ступице блока, который в сопряжении с фактическим размером наружного диаметра верхнего кольца подшипника должен гарантировать сборку с натягом 0,035 мм. Перед установкой подшипника блок предварительно нагревают до 100-160 °С, что облегчает монтаж и уменьшает износ посадочного отверстия блока. При каждом капитальном ремонте ось кронблока проверяют магнитным дефектоскопом.  1 – кольцо; 2 – масленки; 3 – гайка; 4 – опора; 5 – ось; 6 – втулка; 7 – кольцо; 8 – роликоподшипники; 9 – стопорные кольца; 10 – блок; 11 – кожух; 12 – опора; 13 – штифт Рисунок 10 - Кронблок Наиболее быстро изнашиваются блоки, ближе расположенные к ходовому концу. Поэтому при сборке блоков целесообразно переставить их на оси блока и втулку. Рама кронблока не должна иметь трещин и короблений; балки рамы должны быть параллельны; отклонение от параллельности по всей длине не должно превышать ± 5 мм, деформированную необходимо очистить от грязи каждый смазочный канал в оси, промывая его керосином или продувая сжатым воздухом. Затем, ввинтив масленки в торцы оси, продавливают смазку ручным насосом через все отверстия.  1 – щека; 2 – штифт; 3 – дистанционные кольца; 4 – ось; 5 – роликоподшипники; 6 - пружинные стопорные кольца; 7 – кожух; 8 - канатные блоки; 9 – траверса; 10 – щека; 11 – кольца; 12 – масленки; 13 – гайка; 14 – нижний щит; 15 – серьга; 16 – пальцы Рисунок 11 – Талевый блок Сборку отремонтированного кронблока производят в последовательности, обратной разборке. Перед посадкой блоков на ось необходимо обильно смазать роликоподшипники. После сборки проверяют от руки легкость вращения каждого канатного блока в отдельности. При вращении любого из блоков соседней не должен вращаться. Торцевое биение ручья блока, измеренное в наиболее удаленных точках, не должно превышать 1 мм. На рабочих поверхностях ручья допускается заварка единичных раковин диаметром до 5 мм и глубиной до 2 мм с последующей зачисткой. Сварочные швы рамы кронблока не должны иметь трещин, шлаковых включений, газовых пузырей, подрезов, пережога и других пороков, влияющих на прочность шва. Талевый блок (рисунок 11) является подвижной частью талевой системы. Разбирать талевый блок следует в следующем порядке: отвинтить гайки, выбить болты 17 и снять кожух 7; открепить и снять траверсу 9 и нижний щит 14; выбить шплинты, отвинтить гайки, выбить пальцы 16 и отсоединить серьгу 15 от щек 1 и 10; талевый блок положить на щеку 1, отогнуть лепестки стопорной шайбы, отвинтить гайку 13 оси 4 и снять щеку 10; повернуть блок и освободить щеку 1; снять с оси кольца 11, дистанционные кольца 3 и канатные блоки 8 с роликоподшипниками 5; выпрессовать роликоподшипники из ступиц блоков и вынуть пружинные стопорные кольца 6; вывинтить масленки 12 из оси и выпрессовать при необходимости штифт 2; очистить все детали от грязи и промыть; составить дефектную ведомость. Характер износа деталей талевого блока и виды ремонтных работ такие же, как у кронблока, за исключением восстановления серьги, пальцев серьги, верхнего щита, нижнего щита и щек. На поверхности серьги талевого блока в плоскости опасного сечения допускается углубление от износа до 3 мм при ширине до 10 мм. Заварка изношенных поверхностей не рекомендуется. Каждые 6 месяцев необходимо проверять щеки, пальцы, серьги и ось магнитным или другим способом. Особое внимание при ремонте необходимо обращать на щеки талевого блока. В процессе бурения и при спуско-подъемных операциях он воспринимает статические, динамические и вибрационные нагрузки, которые повышают напряжения в отдельных элементах. В процессе эксплуатации отмечаются случаи обрыва щек вследствие ослабления посадки пальцев 16. При наличии трещин в щеках их необходимо заменить новыми. Выработку в щеках удаляют наплавкой электродами, близкими по составу основному металлу щек. Пальцы серьги с износом по диаметру более 2 мм подлежат замене. Вмятины кожуха выправляют после нагрева газовой горелкой, а надрывы заваривают. Сборку талевого блока производят в последовательности, обратной разборке. Все резьбовые соединения должны быть надежно застопорены против самоотвинчивания под действием вибрационных нагрузок. При ежедневном осмотре подъемного агрегата, проведении технического обслуживания с соблюдением графика планово-предупредительного ремонта (ППР) и качественном ремонте оборудования с соблюдением всех пунктов и требований ремонта кратно увеличивает срок службы и долговечности подъемного агрегата. 2.2.2 Ремонт НШ  Рисунок 12 – Ремонт насосной штанги Основные технологические операции ремонта насосных штанг - Первичный визуальный контроль штанг: При первичном визуальном контроле насосных штанг выявляются недопустимые дефекты, видимые невооруженным глазом: обрывы, глубокие механические повреждения, износ поверхностей муфты и штанги более допустимого, запредельное искривление штанг, которые делают их неремонтопригодными. - Мойка штанг: Прошедшие визуальный контроль штанги очищаются от нефтепродуктов и асфальтосмолопарафинов в моющей установке водой с добавлением моющих средств при температуре 80-90⁰ С. - Контрольная визуальная и инструментальная отбраковка очищенных штанг и муфт, сортировка штанг по типоразмерам: После мойки и механической очистки резьбовых элементов штанг производится визуальный контроль резьбы на отсутствие повреждений, инструментальный контроль резьбы калибрами и, при необходимости, исправление дефектных участков резьбы плашками или метчиками. Производится также визуально-инструментальный контроль тела насосных штанг на отсутствие дефектов, механических повреждений, износа или прогиба более допустимого. Штанги с недопустимыми дефектами отбраковываются и маркируются краской. Годные штанги сортируются по типоразмерам, товарному знаку, маркам стали и виду термообработки. 1 2 |