практика. 7 все листы. 1 слесарные инструменты

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

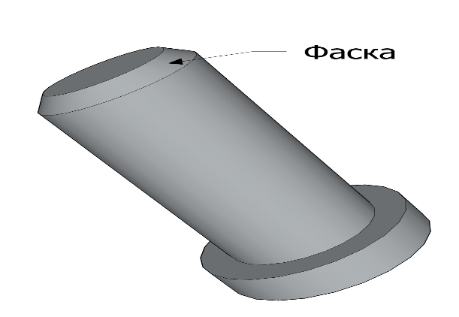

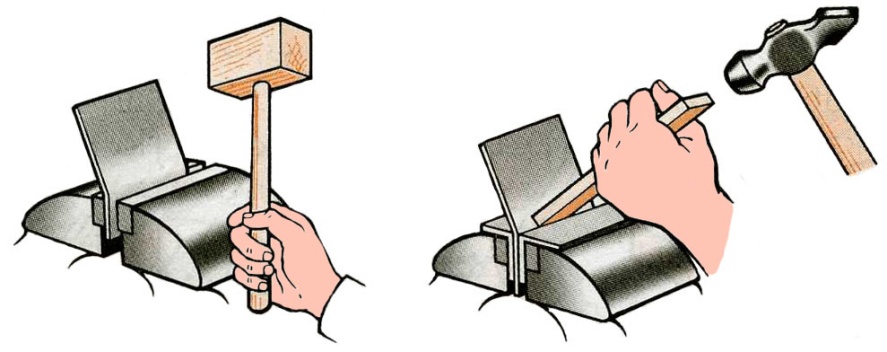

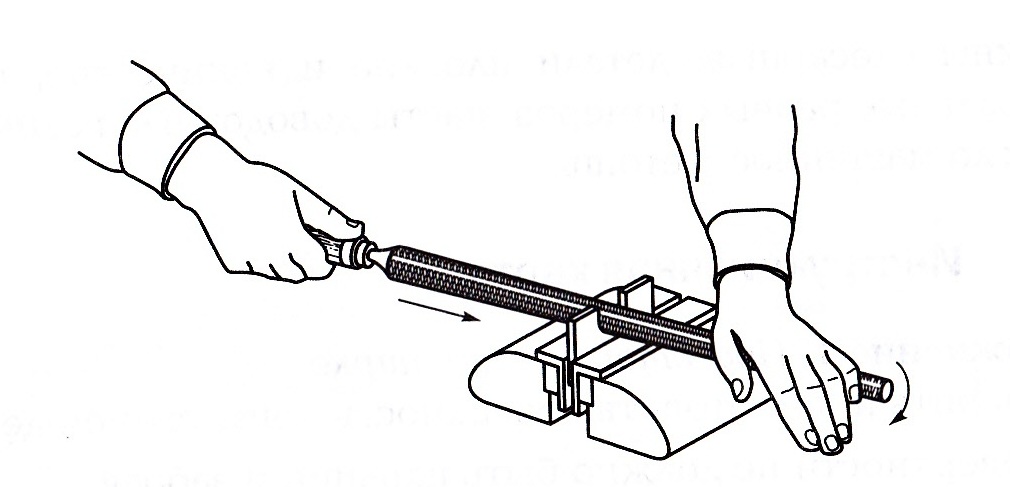

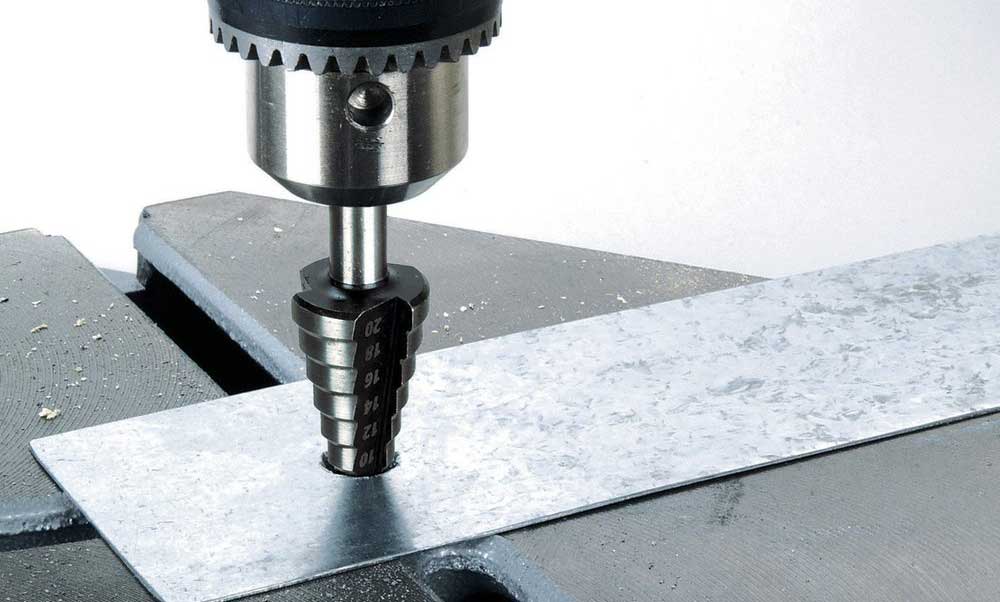

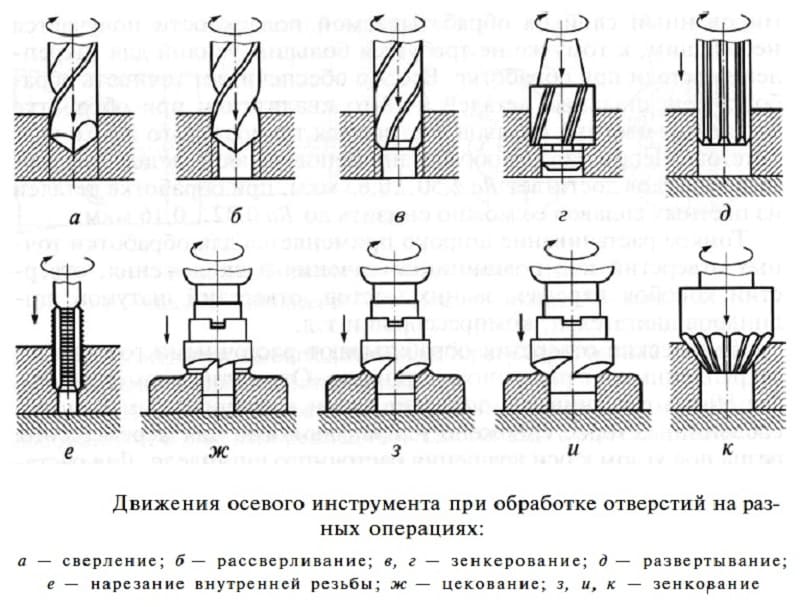

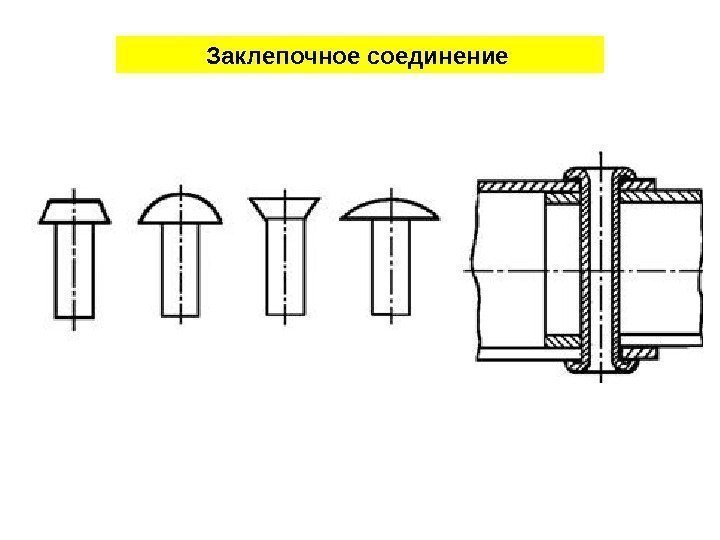

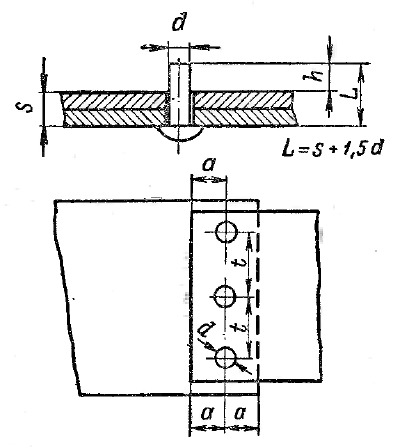

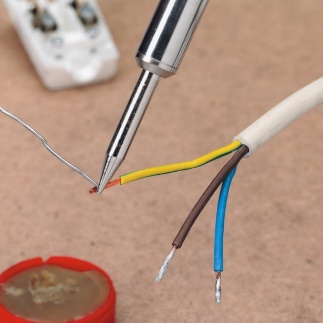

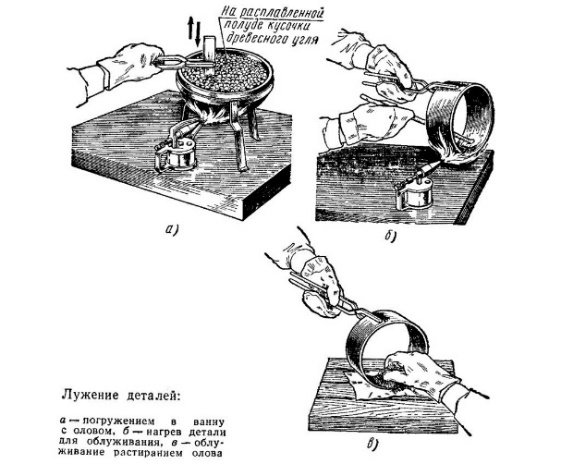

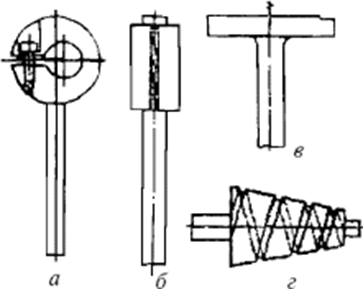

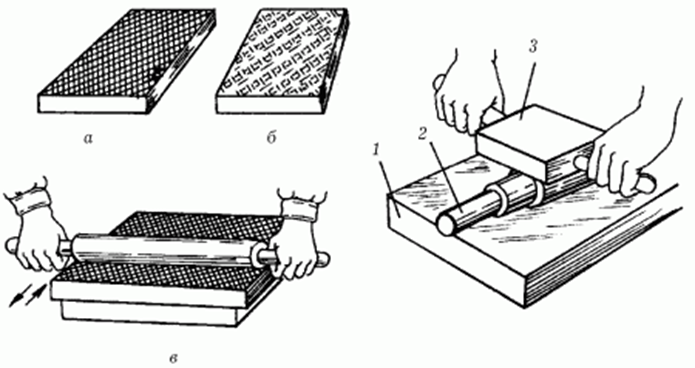

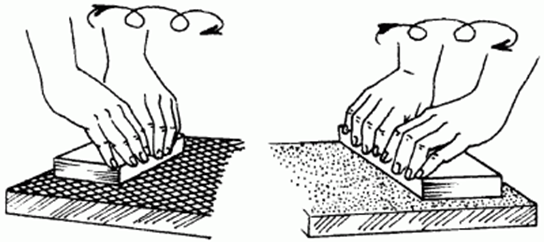

ВВЕДЕНИЕ Практика направлена на формирование у обучающихся умений, приобретение первоначального практического опыта по основным видам профессиональной деятельности для последующего освоения общих и профессиональных компетенций по избранной специальности. Достигается посредством выполнения ряда более частых задач: закрепления знаний входе их непосредственного применения; выработки умений и навыков в ходе систематических упражнений; формирование умения применять знания и разрешении технологических и иных проблем. На учащегося, в момент получения практического опыта, возлагаются следующие обязанности: Иметь при себе дневник и все его сопроводительные материалы. Четко следовать всем указаниям закрепленного мастера. Ознакомиться с внутренними инструкциями по охране труда и внутреннему распорядку он строго их соблюдать. Следовать установленному на обучаемой графику, выполнять возложенные на него обязанности и отвечать за их качественное исполнение. Отчитываться о проделанной работе. Практикант следует индивидуальному плану с учетом особственностей каждой специальности. За период политической деятельности программа должна быть полностью выполнена. Все действия отражаются в дневнике и отчете который необходимо защитить у руководителя. Полученные навыки оцениваются, о чём ставятся зачетной книжки. 1 СЛЕСАРНЫЕ ИНСТРУМЕНТЫ Слесарный инструмент – сложный набор приспособлений, задача которого облегчить работы по обработке металла и некоторые другие ремонтные процессы. Спектр применения данных приспособлений весьма широк, а потому и разнообразие их велико. Достаточно привести примеры операций с металлом, которые невозможно произвести без соответствующего инструментария, чтобы понять важность и специфику его применения: сверление, гибка, нарезание резьбы отпиливание, рубка. Каждый слесарный инструмент в зависимости от области его применения отличают свои характерные особенности. Прежде всего, это материал из которого он изготавливается. Так как область применения, например, режущего инструмента – металл, то соответственной должна быть и твердость сплавов, из которых его изготавливают. Высокие требования к прочности и у монтажного инструмента. Изготовленные из специальной стали и иногда с особыми условиями закалки, инструменты имеют широчайшее применение для самых разных работ. Инвентарь должен быть достаточно удобным для слесаря. Работы с твердыми материалами требуют усилий, что в случае некачественных или неудобных рукояток может стать причиной серьезной травмы. Применение инструмента диктует и требования к его состоянию. Отдельно следует остановиться на том, который предназначен для работы с находящимися под электрическим напряжением объектами. Например, монтаж электрической проводки. Тут уже только эргономичностью не обойтись. Специальный инструмент с изолирующими рукоятками не стоит применять для таких либо подобных работ. В отличие от других монтажных приспособлений, он имеет менее прочные сочленения и может получить значительные повреждения, если его применять не по назначению. Особенно при таких работах страдают изолирующие рукоятки, не предназначенные для значительных нагрузок. В свою очередь, не стоит применять для электромонтажных работ усиленный инструмент, не имеющий электроизоляции – последствия могут быть плачевны.  Виды слесарного инструмента Ручной ударный Зажимный Для нарезки резьбы Для механической обработки Для резки металла Для сверления Слесарно-монтажный Измерительные инструменты Правила применения слесарных инструментов Ручной ударный Это разного рода слесарные молотки и кувалды, в том числе и кузнечные. Применяют их для рубки и гибки металла, пробивания в нем отверстий. К группе ударных можно отнести кернеры, необходимые для разметки. Рубка металла невозможна без зубила – это тоже ударный слесарный инструмент. Специальное зубило для нанесения углублений в металле – крейцмейсель, по сути, как и обычное, но с узкой режущей поверхностью, которая позволяет пробить канавку или углубление. Применить его без молотка, как и в случае зубила, не получится. Таким образом, молоток – еще один стандартный инструмент в наборе.  Зажимный Отдельную группу формируют зажимные или шарнирно-губцевые слесарные инструменты: плоскогубцы, пассатижи, щипцы, клещи. Стационарные тиски – тоже зажимной инструмент. Удержать рукой металлическую заготовку при ее обработке бывает невозможно, а иногда и опасно. Именно для такой операции и были придуманы инструменты этой группы.  Для нарезки резьбы Металлические детали уже несколько столетий сочленяют при помощи резьбовых соединений. Для нарезки резьбы также были разработаны специальные инструменты. Наружная резьба нарезается плашкой, зажатой в плашкодержатель, соединенный с воротком, вращением которого и нарезается резьба. Метчик для нарезания внутренней резьбы также удерживается специальным приспособлением. И тот и другой инструмент имеют канавки для сбора стружки. Изготавливают их из высококачественной инструментальной стали.  Для механической обработки Механическую обработку металла осуществляют с помощью напильников, а мелкую доработку или обработку мелких деталей с помощью надфилей. При помощи этих приспособлений можно и пилить металл.  Для резки металла Для резки металлических деталей применяется ножовка. Этим инструментом можно пилить металлический лист, пруток, трубу, уголок. Лист металла можно разрезать при помощи специальных ножниц, ручных или стационарных, одна из режущих поверхностей которых закрепляется неподвижно. Шабер позволяет снять тонкий слой с поверхности изделий, эта операция необходима для создания качественных соединений металлических деталей.  Для сверления для более качественной обработки отверстий применяются развертки;  чтобы сделать болтовое или заклепочное соединение, выбираются фаски – это позволяет утопить головку болта или заклепки заподлицо;  для осуществления этой операции применяют и зенковки;  если необходимо улучшить качество готового отверстия, например, подогнать его под несколько больший диаметр или выровнять отверстие, просверленное под некоторым углом, применяется зенкер. Слесарно-монтажный Особую группу формируют инструменты необходимые для сборки, так называемые слесарно-сборочные или слесарно-монтажные инструменты. Для резьбовых соединений (болт – гайка) применяют гаечные ключи. Широко распространены рожковые ключи, применяются также накидные, торцовые, разводные (могут регулироваться в зависимости от размера головки болта или гайки), трещоточные и шарнирные. Разнообразие гаечных ключей предполагает использование их в различных условиях. В некоторых случаях необходимо дозировать усилие при затяжке резьбового соединения, для этого были придуманы динамометрические ключи. Для винтов или шурупов (саморезов) разработаны отвертки с прямым или крестообразным шпицем.  Измерительные инструменты Обработка металла невозможна без точных измерительных инструментов. Самый простой из них – линейка. Однако ее длина всегда ограничена, а слишком длинной линейкой пользоваться неудобно. Во избежание подобных неудобств, была придумана гибкая линейка – рулетка.   Для точных измерений разработаны штангенциркули, штангенглубиномеры и штангенрейсмасы. Не менее важны разного рода лекала, щупы и поверочные бруски и плиты. Эти инструменты позволяют определять микроскопические величины разного рода зазоров с их последующей регулировкой. Для измерения регулировок применяют также различные уровни и угломеры. В работе с электрооборудованием необходимы индикаторные приборы    2 Виды слесарных работ и их характеристика 2.1 Правка и гибка металла Правка деталей вручную производится на правильных плитах, наковальнях и оправках ударами молотка. Гибку производят в холодном или горячем состоянии в тисках или в особых приспособлениях.  2.2 Резка металла Резку металлов вручную производят ручными ножовками, в которых ножовочное полотно натянуто в станке при помощи винта с барашком. Резку листовых материалов производят ручными ножницами для металла разнообразных конструкций.  2.3 Опиливание металла Опиливанием удаляют слои металла до 2 мм при помощи напильников. Они разделяются на драчевые (для грубого опиливания), личные (для чистового опиливания), бархатные для отделочного опиливания. Длина напильников бывает от 100 до 400 мм. Напильники бывают плоские, трехгранные, квадратные, круглые, полукруглые и др. Существуют механические напильники, применяемые при слесарных работах.  2.4 Сверление, зенкерование и развертывание отверстий Сверление отверстий при слесарной обработке производят ручными, электрическими или пневматическими дрелями. При применении электрических и пневматических дрелей могут быть просверлены отверстия диаметром до 25 мм  Зенкерование и развертывание производят, закрепляя режущий инструмент в воротки, поворачиваемые вручную. Ручные развертки бывают цилиндрические и конические.  2.5 Нарезание резьбы метчиками и плашками Нарезание резьб вручную производят слесарными метчиками и плашками. Нарезание резьб в отверстиях производят последовательно двумя пли тремя метчиками, помещаемыми в воротки. Для нарезания вручную наружных резьб применяют плашки, которые бывают круглыми и призматическими. Круглые плашки (цельные или разрезные) закрепляют в плашкодержателях. Призматическая плашка состоит из двух половин, закрепляемых в клуппе.  2.6 Заклепочные соединения Для выполнения заклепочных соединений применяются следующие виды заклепок, с полукруглой головкой, с потайной головкой, с полу потайной головкой, трубчатая, взрывная, разрезная Кроме этих видов заклепок, показанных на рис 33, применяются заклепки с плоско-конической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.  Чтобы получить качественный и прочный шов, заклепки необходимо правильно расположить по длине соединения. Если их разместить часто, то склепываемые листы будут ослаблены большим количеством отверстий; при редком размещении прочность и герметичность шва окажутся недостаточными, Поэтому нужно руководствоваться следующими данными. Расстояние между центрами отверстий для заклепок (шаг заклепок t на рис. 4.4) должно быть равно трем диаметрам заклепки, т. e. t= 3d, а расстояние a от центра заклепки до края склепываемых листов должно составлять a=1,5d для просверленных отверстий и а=2,5d для пробивных отверстий; для двухрядных швов t=4d, а расстояние от центра заклепки до края склепываемых листов a=1,5d; расстояние между рядами зақлепок должно составлять 2d заклепки.  Рис. 4.4. Размеры заклепочного соеденения. Размеры заклепок выбирают в зависимости от назначения заклепочного шва, толщины склепываемых листов и формы замыкающей головки. 2.7 Паяние, лужение, склеивание Пайка. Представляет собой процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса.  Лужение. Сущность этой слесарной операции состоит в нанесении на деталь тонкого слоя олова или сплавов олова (со свинцом, цинком, висмутом и т. д.) с целью предохранения поверхностей от коррозии и окисления, придания им необходимых свойств, например, для декоративной обработки поверхности при изготовлении художественных изделий или подготовки поверхности подшипников перед заливкой баббитом, перед пайкой. Этот слой носит название полуда.  Склеивание. В настоящее время склеиванию, т. е. неразъемному соединению деталей с помощью различных клеев, подвергают любые материалы, работающие в различных условиях.  2.8 Притирка и доводка Притирка и доводка — это чистовые, отделочные операции, при которых посредством шлифующих или абразивных материалов изделиям придается высшая точность профиля и размеров. Притиркой называется первая часть этой операции, когда изделие подготовляется начерно, доводка — вторая, заключительная часть операции, при которой изделию придаются окончательные профиль и размеры. Для притирки, и доводки используют плиту притирочную, кубики и призмы притирочные, порошки шлифовальные разных номеров, пасты притирочные, масло машинное, керосин. Притирка и доводка осуществляются абразивными порошками или пастами, наносимыми на обрабатываемые поверхности или на поверхности инструментов – притиров. В процессе притирки и доводки мелкие зерна абразивного материала, располагающегося между притираемыми деталями или на притирах, снимают с обрабатываемого изделия мельчайшие неровности, придавая ему нужную точность размеров и формы, шероховатость поверхности. В соответствии с указанными видами притирки притиры делятся на ручные, машинно-ручные, машинные (механические) и монтажные Притиры имеют вид плиток, притирочных плит, валиков, конусов, кругов, а также могут иметь сложную конфигурацию в соответствии с видом поверхности обрабатываемой детали, причем они могут быть монолитными и разжимными (рис. 4.6).  Рис. 4.6. Притиры: а – для валов; б – для отверстий; в – дисковый; г – конусный Притирка и доводка – более точные операции, чем шабрение. Припуск на притирку составляет 0,01–0,02 мм, на доводку от 0,001 до 0,002 мм. Точность притирки – 0,001–0,002 мм, а шероховатость поверхности – до Ra 0,05…Ra 0,02. Доводка обеспечивает точность 5–6ого квалитетов, шероховатость поверхности – до Ra 0,02…Ra 0,01.  Рис. 4.7. Притиры и шаржирование притиров: а – плоский притир с канавками; б – плоский притир без канавок; в – шаржирование плоского притира; г – шаржирование круглого притира: 1 – нижняя стальная закаленная плита; 2 – притир; 3 – верхняя стальная закаленная плита Притирка плоских поверхностей происходит следующим образом: деталь обрабатываемой стороной накладывают на подготовленную плоскость притира (или другой притираемой детали) и производят 20–30 сложных кругообразных движений с сильным нажимом (рис. 4.8).  Рис. 4.8. Притирка плоских поверхностей: а – предварительная; б – окончательная Траектория движений должна быть действительно сложной (даже можно сказать – хаотичной), чтобы они не накладывались друг на друга. Скорость движений должна быть приблизительно 20 м/мин. Затем отработанную притирочную массу убирают с поверхности притира и детали и наносят новый слой (зернистость используемого порошка на этот раз должна быть меньше). Таким образом, чередуют притирочные движения с заменой притирочного слоя до получения соответствующего вида изделия (при последних подхдах абразивный порошок заменяют пастой: сначала грубой, затем средней и в последнюю очередь тонкой). Окончательную притирку (доводку) осуществляют без нанесения пасты, а лишь со смазыванием притира смесью керосина и машинного масла. Если заготовка очень тонкая в сечении и ее неудобно двигать по притиру, то ее закрепляют на деревянном бруске и перемещают по плите вместе с ним. ЗАКЛЮЧЕНИЕ В ходе прохождение учебной практики были достигнуты посталвенные цели в начале практики. Студент познакомился с особенностями слесарного дела: обработку металла ручным и механиизрованным инструментом; придание обрабатываемости заготовке заданныхх чертежом формы, размеров и шероховатости поврхности. По окончанию учебной практики студент закрепил свои теоретические знания приминив их на практике. Приобрел новые практические навыки в области слесарной обработки. Ознакомился с организацией рабочего места слесаря, основынми слесарными операциями и приемами обработки металлов. В конце учебной практики студент знает: правила разметки простых деталей, назначение и приминение измерительного инструмента, резку заготовок из прутка и листа ручными ножовками, слесарную обработку и пригонку деталей, сверление отверстий по разметке и кондуктору на сверительном станке, нарезание резьбы метчиками и плашками, соеденение узлов и деталей паянием, паяние простых изделий. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 1. Резание материалов. Режущий инструмент: учебник для СПО. В 2 частях. Часть 1/ под общей редакцией Н. А. Чемборисова.- Москва: Юрайт, 2018.- 262 с. - ISBN 975-5-534-02276-0. – Текст: непосредственный. 2. Резание материалов. Режущий инструмент: учебник для СПО. В 2 частях. Часть 2 / под общей редакцией Н. А. Чемборисова.- Москва: Юрайт, 2018.- 243 с. - ISBN 975-5-534-02276-6. – Текст: непосредственный. 3. Резание материалов. Режущий инструмент: учебник для СПО. В 2 частях. Часть 1/ под общей редакцией Н. А. Чемборисова.- Москва: Юрайт, 2019.- 262 с. - ISBN 975-5-534-02278-0. - URL: https://www.biblio-online.ru/viewer/rezanie-materialov-rezhuschiy-instrument-v-2-ch-chast-1-437795#page/2 (дата обращения 27.12.2019). - Текст: электронный. 4. Резание материалов. Режущий инструмент: учебник для СПО. В 2 частях. Часть 2 / под общей редакцией Н. А. Чемборисова.- Москва: Юрайт, 2019.- 246 с. - ISBN 975-5-534-02276-6. - URL: https://www.biblio-online.ru/viewer/rezanie-materialov-rezhuschiy-instrument-v-2-ch-chast-2-438359#page/2 (дата обращения 27.12.2019). - Текст: электронный. 5. Завистовский, С. Э. Обработка материалов резанием: учебное пособие / С. Э. Зивистовский. – Москва: ИНФРА-М, 2019. – 448 с. – ISBN 978-5-16-107683-5. - URL: http://znanium.com/bookread2.php?book=1020230 (дата обращения 27.12.2019). - Текст: электронный. 6. Карпицкий, В. Р. Общий курс слесарного дела: учебное пособие т/ В. Р. Карпицкий. – Москва: ИНФРА-М, 2019. – ISBN 978-5-16-101078-5. – Текст: непосредственный 7. Стуканов, В. А. Материаловедение: учебное пособие / В. А. Стуканов.- Москва: Инфра-М, 2020. – 368 с. – ISBN 978-5-16-105208-2. - URL: http://znanium.com/bookread2.php?book=1069162 (дата обращения 27.12.2019). - Текст: электронный. 8. Черепахин, А. А. Процессы и операции формообразования: учебник / А. А. Черепахин, В. В. Клепиков. - Москва: КУРС, ИНФРА-М, 2020. – 256 с. - ISBN 975-5-16-104454-4. - URL: http://znanium.com/bookread2.php?book=1059560 (дата обращения 27.12.2019). - Текст: электронный. 9. Карпицкий, В. Р. Общий курс слесарного дела: учебное пособие / В. Р. Карпицкий. - Москва: ИНФРА-М; - 2019. – 400 с. – ISBN 978-5-16-101078-5. - URL: http://znanium.com/bookread2.php?book=984020 (дата обращения 27.12.2019). - Текст: электронный. |