Электрификация Лэп. +Диплом Лэп. 1. Способы повышения пропускной способности лэп 1 Строительство новых линий

Скачать 2.02 Mb. Скачать 2.02 Mb.

|

|

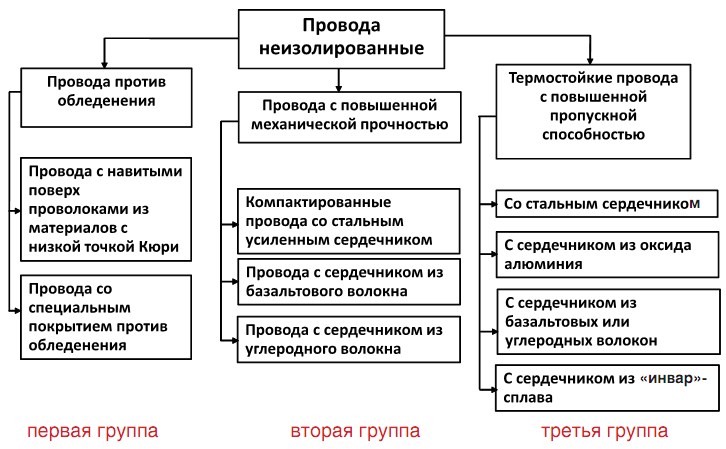

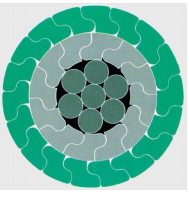

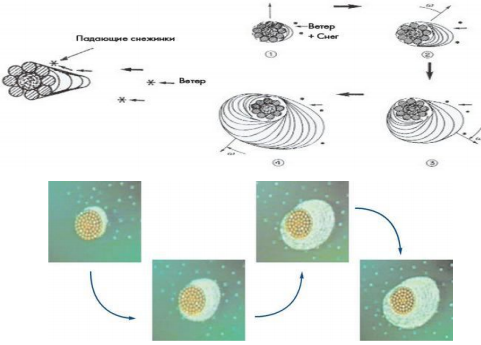

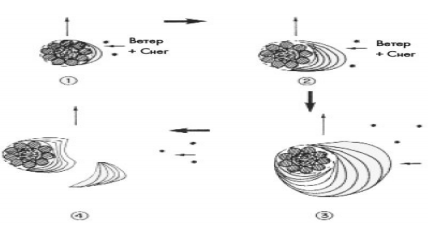

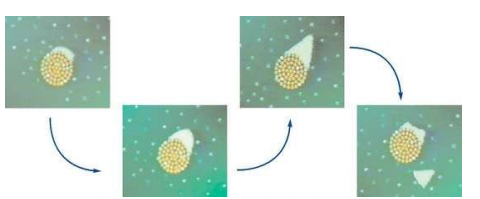

1.9 Непрерывный контроль пропускной способности ВЛ Под руководством института электроэнергетики СШАEPRI разработана система непрерывного слежения за термической нагрузкой ВЛ в динамике, потребность в которой вызвана необходимостью «предсказания» нагрузки ВЛ при наличии независимых производите-лей энергии. Система DTCR (Dynamic Thermal Circuit Rating) осуществляет в реальном времени наблюдение за нагрузкой ВЛ и погодой. Данные от датчиков, размещенных в критических точках ВЛ, передаются через систему телеизмерений телеуправления SCA-DA/EMS. Часть информации поступает с метеостанций. Согласно полученным данным система рассчитывает пропускную способность ВЛ с учетом ветра, осадков, температуры воздуха, натяжения проводов. В расчеты включаются и силовые трансформаторы, питающие линию. По температуре масла в баке и условиям охлаждения определяется температура наиболее нагретых конструктивных частей внутри обмоток. С учетом тепловых постоянных времени достигается наиболее полное использование нагрузочной способности оборудования в динамике. Система DTCR непрерывно следит за нагрузкой, а также определяет допустимую перегрузку в течение 4ч., 1ч. и 15мин. Эффективность управления загрузкой ВЛ в динамике высокая (обычно линия загружена на 70-90%). Дозагрузка силовых трансформаторов в продолжительных режимах не столь эффективна в результате ограничений по охлаждению, а в динамических – из-за больших тепловых постоянных времени. Однако такую систему можно успешно использовать в качестве диагностической [4]. 2 Новые конструкции проводов ВЛ В настоящее время наблюдается резкое увеличение потребления электрической энергии как в промышленной, так и в социальной сферах. Это требует от передающих и распределительных электросетевых компаний вести поиск новых решений при реконструкции и строительстве линий электропередачи. Создание новых технологий и инновационных решений в области проводов для ЛЭП направлено на реализацию следующих насущных задач сетевиков: – увеличение количества передаваемой электроэнергии за счёт использования существующих высоковольтных линий; – уменьшение стрелы провеса и увеличение расстояния между опорами при строительстве новых линий электропередачи; – ограничение обледенения ЛЭП в районах с высокой влажностью и резкими перепадами температур; – повышение стойкости проводов к воздействию больших механических нагрузок; – обеспечение более высокого уровня надёжности передачи электрической энергии при минимизации общих капиталовложений в строительство и реконструкцию линий. Для решения этих задач инновационные виды проводов можно классифицировать по 3 группам (рисунок 2.1) [5].  Рисунок 2.1 – Виды неизолированных проводов 2.1 Конструкции компактных проводов 2.1.1 Компактный провод Aero-Z Надежная система электроснабжения − основа для перевода Казахстанской экономики на путь инновационного развития. На сегодняшний день темпы развития энергохозяйства Казахстана не соответствуют потребностям экономики. По мере возможного обеспечивается должное электроснабжение потребителей всех категорий, но существуют серьезные проблемы, связанные, прежде всего, с транспортировкой электроэнергии. Устаревшие провода марки АС в существующих линиях электропередач (ЛЭП) имеют низкую проводимость, низкую механическую прочность, плохо противостоят погодным явлениям и дают большие потери при передаче. Устранить данные недостатки могут новые провода, разработанные зарубежными специалистами. Концерн Nexans предлагает новые высокотехнологичные провода для линий электропередачи 110–1150 кВ. Провод представляет собой полностью связанные между собой проводники, состоящие из одного или нескольких концентрических слоев круглых проволок (внутренние слои) и проволок в виде буквы «Z» (внешние слои). Каждый слой провода имеет скрутку по длине, выполненную с определенным шагом [6]. Внутренняя часть провода (рисунок 2.2) аналогична обычному проводу типа АС за исключением того, что внутренние проводники могут быть изготовлены не только из стали, но и из алюминия или алюминиевых сплавов. Более того, один или несколько проводников могут быть полыми и содержать внутри оптические волокна. Внешние же слои провода выполняются из алюминиевых проводников, имеющих форму буквы «Z», причем проводники очень плотно прилегают друг к другу.  Рисунок 2.2 – Конструкция провода Aero-Z Таким образом, за счет более плотной скрутки проводников и более гладкой внешней поверхности возможно использование более тонких и более легких проводов (без стального сердечника). Это, в свою очередь приводит к снижению электрических потерь в проводах (на 10–15 %), в том числе потери на корону, и повышению механической прочности конструкции. Лабораторный тест на воздействие удара молнии показал, что при повреждении до 5 Z-образных проводников сохраняется полная механическая прочность данного провода. Также, благодаря плотной скрутке практически исключается проникновение во внутренние слои воды и загрязнений, следовательно, снижается коррозия внутренних слоев провода. Более гладкая, чем у обычного провода, внешняя поверхность Aero-Z существенно снижает потери на корону (напряженность электрического поля, при которой возникает коронный разряд, у Aero-Z примерно на 15 % выше, чем у обычного провода). За счет более гладкой внешней структуры провод Aero-Z имеет примерно на 30–35 % меньшее аэродинамическое сопротивление ветровым нагрузкам по сравнению с обычным проводом, что приводит к резкому уменьшению так называемой «пляски» проводов как в горизонтальном, так и в вертикальном направлении, что в свою очередь значительно облегчает работу опор и гирлянд изоляторов при сильных ветрах. Особого внимания заслуживает поведение провода в условиях налипания снега. Для традиционного провода характерна схема, представленная на рисунке 2.3. По мере накопления мокрого снега на проводе центр тяжести смещается (2), и провод в пролете поворачивается (3). Однако снег продолжает падать, и цикл продолжается сначала. В результате традиционный провод получает дополнительные крутящие моменты или начинает расплетаться (в зависимости от направления ветра). Провод Aero-Z, обладая более высоким сопротивлением кручению, в этих условиях практически не поворачивается, что приводит к самосбросу излишнего снега под действием силы тяжести (рисунок 2.4).  Рисунок 2.3 – Схема налипания снега на обычный провод   Рисунок 2.4 – Схема налипания снега на провод Aero-Z Сравнительные характеристики провода АС–240/39 и аналогичного ему провода AERO-Z типа 301–2Z приведены в таблице 2.1 Таблица 2.1 – Сравнительные характеристики проводов

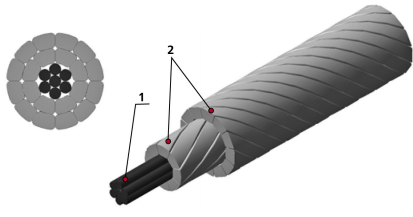

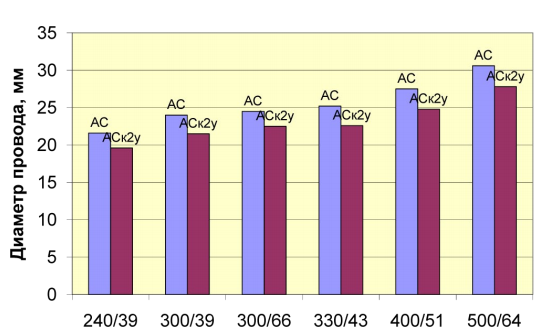

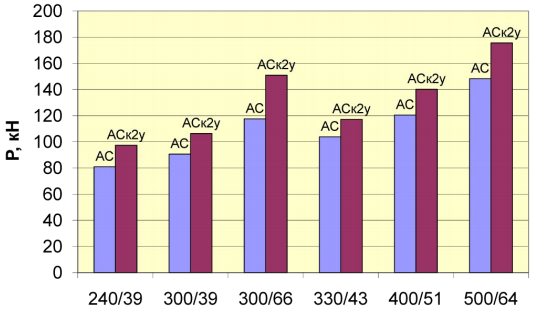

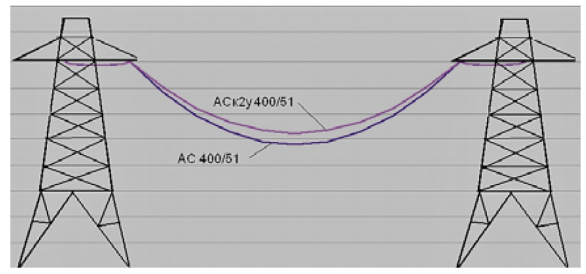

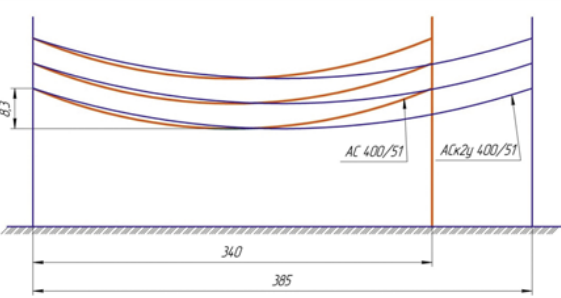

Таким образом, удельное сопротивление провода Aero-Z на 10,5% меньше, соответственно, на столько же меньше тепловые потери в проводе при транспортировке электроэнергии. Удельная масса Aero-Z на 12% меньше, чем у провода АС, диаметр – на 3%. Значение величины «усилие на разрыв» отличается на 23%. Таким образом, использование проводов марки AERO-Z обусловлено: необходимостью увеличения пропускной способности существующих линий; снижением механических нагрузок, прикладываемых к опорам ЛЭП из-за «пляски» проводов; повышением коррозионной стойкости проводов и тросов; снижением риска обрыва провода при частичном повреждении нескольких внешних проволок из-за внешних воздействий, в том числе в результате удара молнии; улучшенными механическими свойствами проводов при налипании снега или образовании льда. Следовательно, явными преимуществами провода Aero-Z по сравнению с обычным марки АС будут: − возможность при том же сечении передавать большие токи; − возможность при том же весе провода использовать большие сечения, тем самым снизить тепловые потери при передаче электроэнергии и решить проблему перегрузок линии; − значительное снижение обледенения и налипания снега на провода за счет компактности внешнего слоя проволок; − значительное снижение аэродинамического сопротивления, уменьшение «пляски» проводов в районах с большими ветровыми нагрузками и, как следствие, снижение уровня усталости металла в проводе и увеличение жизненного цикла за счет самогашения колебаний; − улучшение эксплуатационных показателей ЛЭП, включая снижение уровня шума в населенных районах; − предотвращение внутренней коррозии провода, снижение вероятности обрыва при внешних воздействиях, что обеспечивает более длительные сроки эксплуатации провода (45 лет и более) по сравнению с обычными проводами для ЛЭП [7]. 2.1.2 Компактный провод АСк2у Компактированный провод состоит из сердечника, обеспечивающего механическую прочность провода, и нескольких концентрических повивов профилированных алюминиевых проволок трапециевидной формы. Провода марки АСк2у изготавливаются по ТУ 16.К03-53-2012 и предназначены для передачи электроэнергии в воздушных электрических сетях на напряжение 35-750 кВ.  Рисунок 2.5 – Конструкция провода марки АСк2у: 1 – сердечник из высокопрочных стальных проволок, 2 – повивы из алюминиевых проволок Особенности конструкции В проводах марки АСк2у используются алюминиевые проволоки трапециевидной формы, их применение позволяет сделать внешнюю поверхность провода практически гладкой и уменьшить диаметр провода. По сравнению с традиционным проводом марки АС с такой же площадью поперечного сечения, диаметр провода марки АСк2у меньше в среднем на 10%. Меньший диаметр провода способствует уменьшению аэродинамической и гололедной нагрузки, а также снижению самой вероятности образования наледи на проводе.  Рисунок 2.6 – Сравнение диаметров проводов АС и АСк2у Применение высокопрочной стальной проволоки Сердечник провода АСк2у состоит из высокопрочных стальных проволок с цинкоалюминиевым покрытием, изготовленных по стандарту ASTM B 958-08. Прочность применяемых проволок на 20% выше по сравнению с проволокой традиционно применяемой в проводах марки АС. С применением высокопрочной стальной проволоки увеличивается механическая прочность сердечника и провода в целом.  Рисунок 2.7 – Сравнение механической прочности проводов АС и АСк2у Использование провода АСк2у при реконструкции существующих ЛЭП позволит уменьшить стрелы провеса провода, уменьшить вероятность обрыва проводов в результате стихийных природных воздействий.  Рисунок 2.8 – Сравнение стрелы провеса проводов АС и АСк2у Применение проводов АСк2у при сооружении новых ЛЭП будет способствовать уменьшению числа промежуточных опор за счет увеличения расстояния между ними, сокращая тем самым капитальные затраты на строительство и его время. Энергосбережение Фактическое электрическое сопротивление проводов марки АСк2у в среднем на 2-5% меньше соответствующих значений электрического сопротивления проводов марки АС одинакового сечения. За расчетный период эксплуатации провода (45 лет) на ЛЭП экономятся миллионы кВт*ч электрической энергии. Расчеты показывают, что экономический эффект для ЛЭП протяженностью несколько десятков километров составляет десятки миллионов тенге [8]. Применяемые материалы Для изготовления проводов применяются следующие материалы: - катанка алюминиевая по ГОСТ 13483-78 - Высокопрочная стальная проволока по ASTM B 958-08.  Рисунок 2.9 – Сравнение длины пролета проводов АС и АСк2у 2.2 Конструкции высокотемпературных проводов 2.2.1 Высотемпературный провод ACCR Этот провод способен передавать в два - три раза больше мощности (таблица 2.9), чем обычный провод такого же сечения при одновременном улучшении механических и прочностных характеристик [9]. Помимо повышенной нагрузочной способности провод ACCR обладает меньшей массой, большей прочностью, более высокой теплостойкостью и устойчивостью к провисанию по сравнению с применяемыми в настоящее время проводами. Таблица 2.2 – Сравнение основных показателей проводов ACCR Hawk и AC

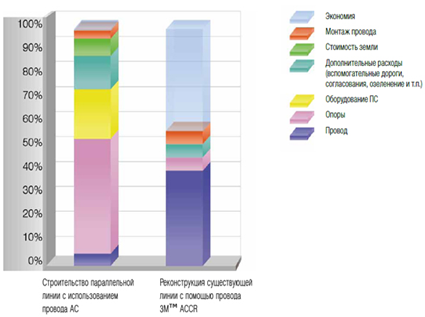

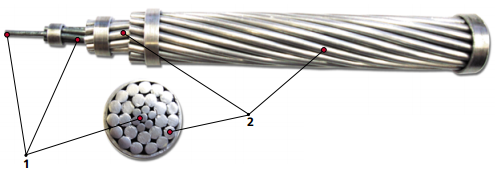

Провод более устойчив к коррозии, обладает повышенным сопротивлением к усталости и безвреден для окружающей среды. Это изобретение является поистине революционным и считается первым важным прорывом в области транспортировки электроэнергии по воздушным ЛЭП с тех пор, как в начале XX века появился широко применяемый и сегодня сталеалюминевый провод. Провод ACCR имеет традиционную конструкцию, состоящую из сердечника и внешних токоведущих жил (рисунок 2.10).  Рисунок 2.10 – Конструкция проводника ACCR Уникальные свойства провода обеспечиваются за счёт использования достижений современной науки в области наноматериалов. Композитный сердечник образован из нескольких проволок диаметром от 1,9 до 2,9 мм. Каждая проволока изготовлена из алюминия высокой чистоты, в который внедрены более 20000 непрерывных продольных нановолокон оксида алюминия (Al2O3). Эти волокна придают материалу сверхвысокую прочность [10]. Внешне композитный сердечник выглядит как обыкновенный алюминиевый провод, но его механические и физические свойства значительно превосходят алюминиевые и стальные аналоги: – прочность композитного сердечника сравнима со стальным и в 8 раз выше алюминиевого; – масса в 2 раза меньше стального и всего на 20% больше массы чистого алюминия; – электропроводность в 4 раза выше электропроводности стального сердечника; – коэффициент теплового расширения в 4 раза меньше, чем у алюминиевого, и в 2 раза меньше, чем у стального; – жёсткость в 3 раза выше, чем у алюминиевого сердечника. Таким образом, механические и физические свойства данного провода позволяют выполнять одиночные пролёты длиной 1,5 - 2 км. Примером служит проект перехода через реку линии 230 кВ в штате Ванкувер (Канада) длиной 1,8 км. Внешние токоведущие жилы провода ACCR изготавливаются из теплостойкого высокопрочного сплава алюминий-цирконий (Al-Zr) с наночастицами Al3Zr. Сплав Al-Zr имеет прочность, аналогичную стандартному алюминию 1350-H19, но его микроструктура сформирована так, что он сохраняет эту прочность при высоких температурах. Если обычный алюминий при температуре 120–150ºC отжигается и резко теряет прочность, то сплав Al-Zr сохраняет свои свойства до 210ºC, с пиковыми нагрузками до 240ºC. Эффект упрочнения достигается за счёт образования наночастиц (дисперсоидов) Al3Zr , равномерное распределение которых достигается при оптимальном выборе концентрации циркония в сплаве (0,3–0,4%Zr), а также за счёт термомеханической обработки в процессе литья, прокатки и волочения. Следует отметить, что размеры дисперсиодов (около 10 нанометров) не изменяются в процессе последующей деформации при волочении и отжиге катанки [11]. Провод ACCR поставляется сечением от 120 до 1600 мм². Разделка, сращивание и оконцевание провода производятся традиционными методами. Провод ACCR обладает малым весом – он всего на 20 % тяжелее провода из чистого алюминия. Провод достаточно легко монтируется на имеющиеся опоры, в результате продлевается жизнь старых конструкций, что даёт значительный экономический эффект. Пример ниже отражает затраты электросетевой компании на строительство параллельной линии для существующей с целью увеличения передаваемой мощности по сравнению с затратами на реконструкцию существующей линии с помощью провода ACCR (рисунок 2.11) . Данная схема отражает лишь общий принцип образования экономии при использовании провода ACCR. В каждом конкретном случае размер той или иной составляющей общей стоимости может варьироваться в значительных пределаx[10]. Новый провод превосходно показал себя в экстремальных условиях, таких как режимы чрезвычайно низких или высоких температур, повышенная влажность, воздействие солёной воды, сильные ветры, вибрация, ультра-фиолетовое излучение. Применение провода ACCR в этих условиях позволяет значительно сократить затраты на ремонт линий и замену подвергающихся коррозии участков. Провод прошёл масштабные лабораторные и линейные испытания и с 2005 г. введён в коммерческую эксплуатацию. В настоящее время семь основных энергетических сетей общего пользования США используют провод ACCR либо строят линии с его использованием. В мире ACCR уже используется более чем в 20 электросетевых компаниях, в частности, в Канаде, Бразилии, Китае, Индии, Франции. С 2008 года было осуществлено несколько проектов с использованием провода 3М ACCR в России, и российские сетевые компании смогли убедиться в выгоде применения такого специализированного решения. Таким образом, использование проводника ACCR в электросетях Казахстана является необходимым фактором устойчивого развития электроэнергетики республики, позволит реализовать программу по модернизации электроэнергетического сектора в кратчайшие сроки с наименьшими капитальными вложениями, что положительно скажется на развитии экономики страны в целом.  Рисунок 2.11 – Экономическая эффективность применения проводника ACCR 2.2.2 Высотемпературный провод АСТ Воздушная линия работает в естественных климатических условиях и подвергается ветровым и гололедным нагрузкам, изменениям температуры окружающего воздуха, воздействию грозы. Все климатические условия фиксируются на метеостанций вся территория РК разделена на районы: Провода марки АСТ состоят из стального сердечника и проволок из алюминиевого термостойкого сплава, скрученных концентрическими повивами поверх стального сердечника. Провода марки АСТ изготавливаются по ТУ 16.К03-49-2009 и предназначены для передачи электрической энергии в воздушных электрических сетях напряжением 35-750 кВ. Провода марки АСТ соответствуют требованиям ГОСТ 839-80, МЭК 61089, МЭК 60888, МЭК 60889, МЭК 61284, техническим требованиям ОАО «ФСК ЕЭС». Вид климатического исполнения УХЛ, категория размещения 1 и 2 по ГОСТ 15150. Пример условного обозначения провода сечением токопроводящей части 240 мм2 и стального сердечника 39 мм2 при заказе и в документации изделия: провод АСТ 240/39 ТУ 16.К03-49-2009.  Рисунок 2.12 – Конструкция провода марки АСТ: 1 – стальной сердечник, 2 – алюминиевый сплав |