Курсовая работа по теории механизмов и машин. схема 59-12. 1 Структурный анализ и синтез рычажного механизма 1 исходные данные

Скачать 2.93 Mb. Скачать 2.93 Mb.

|

|

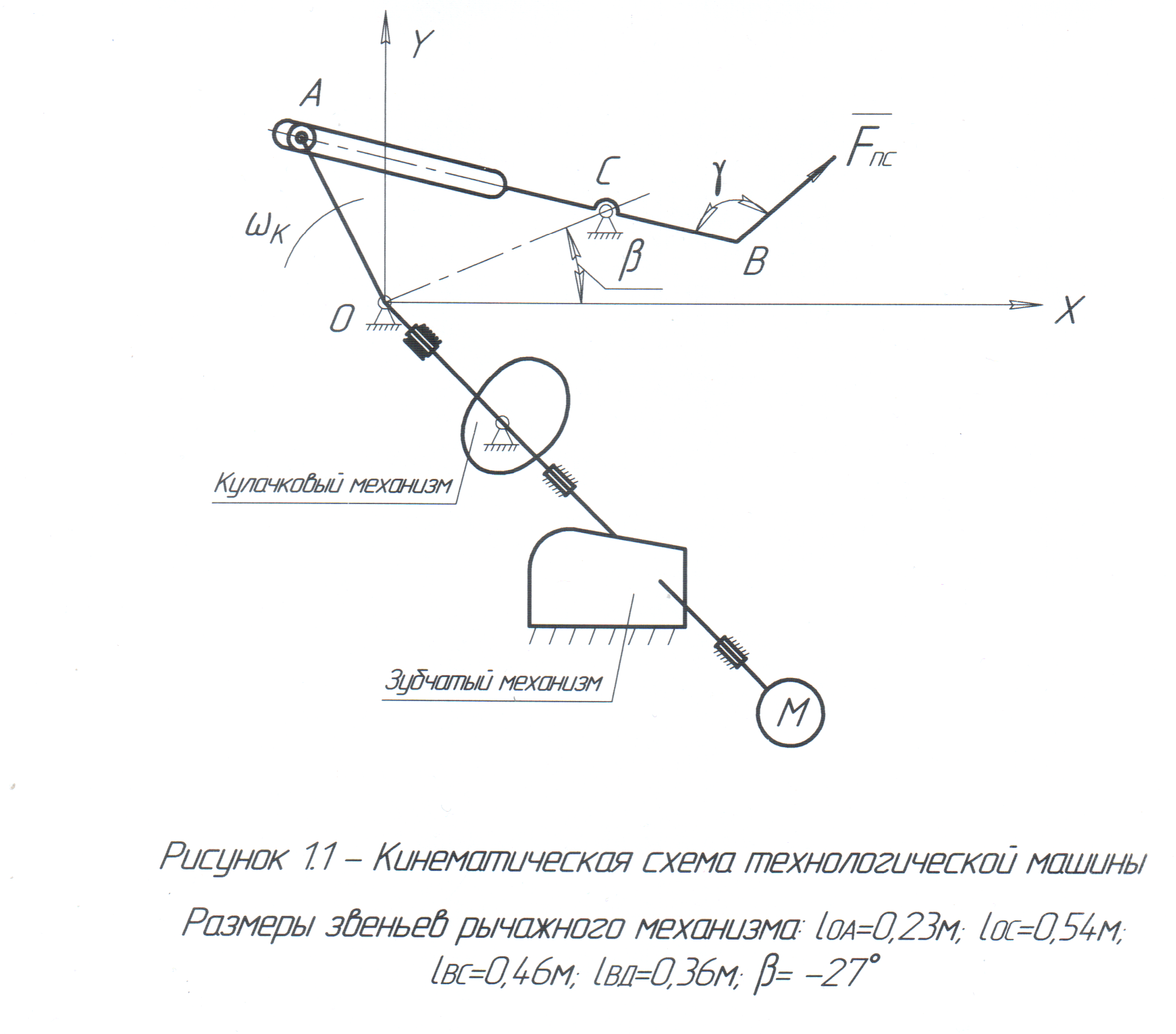

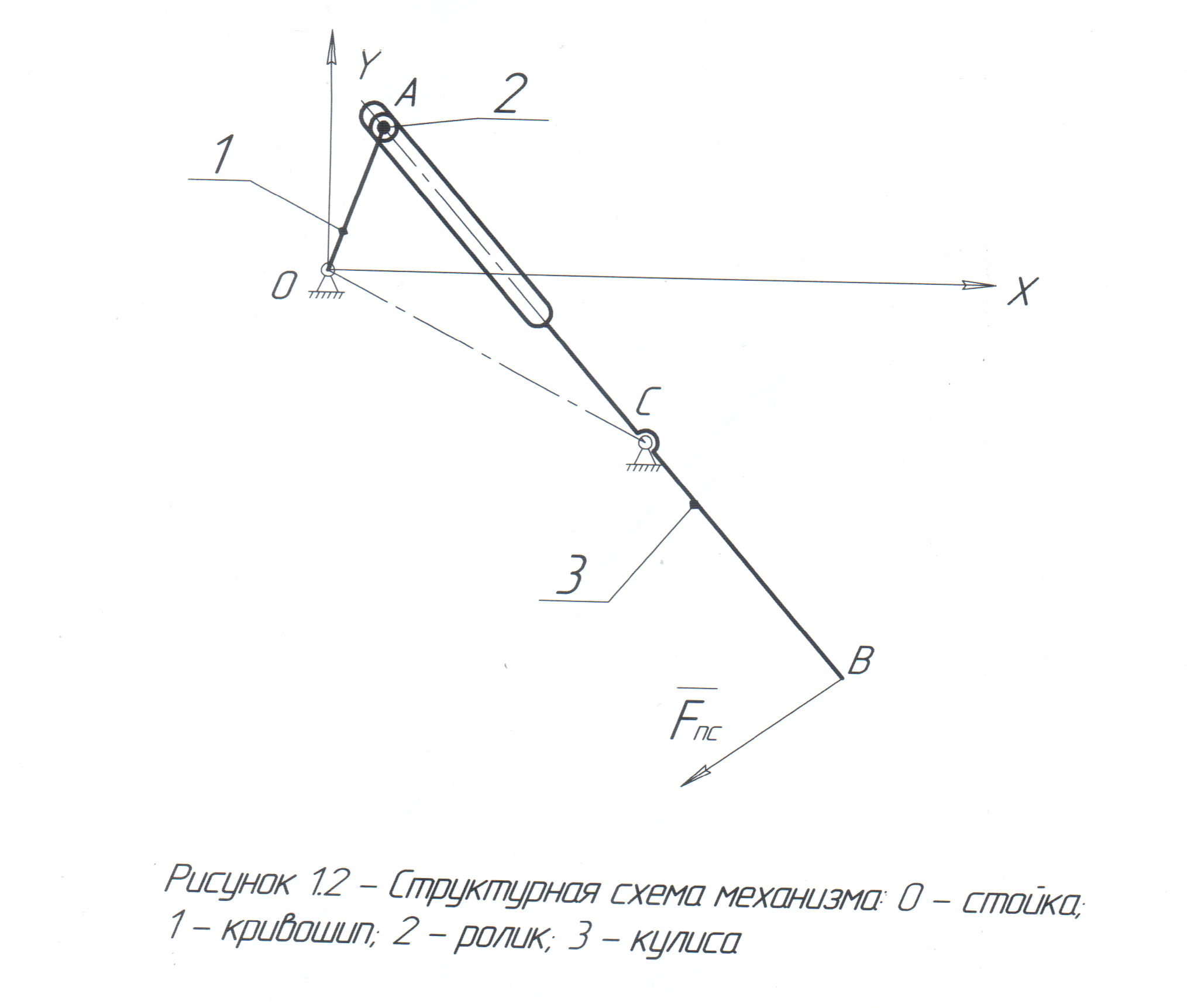

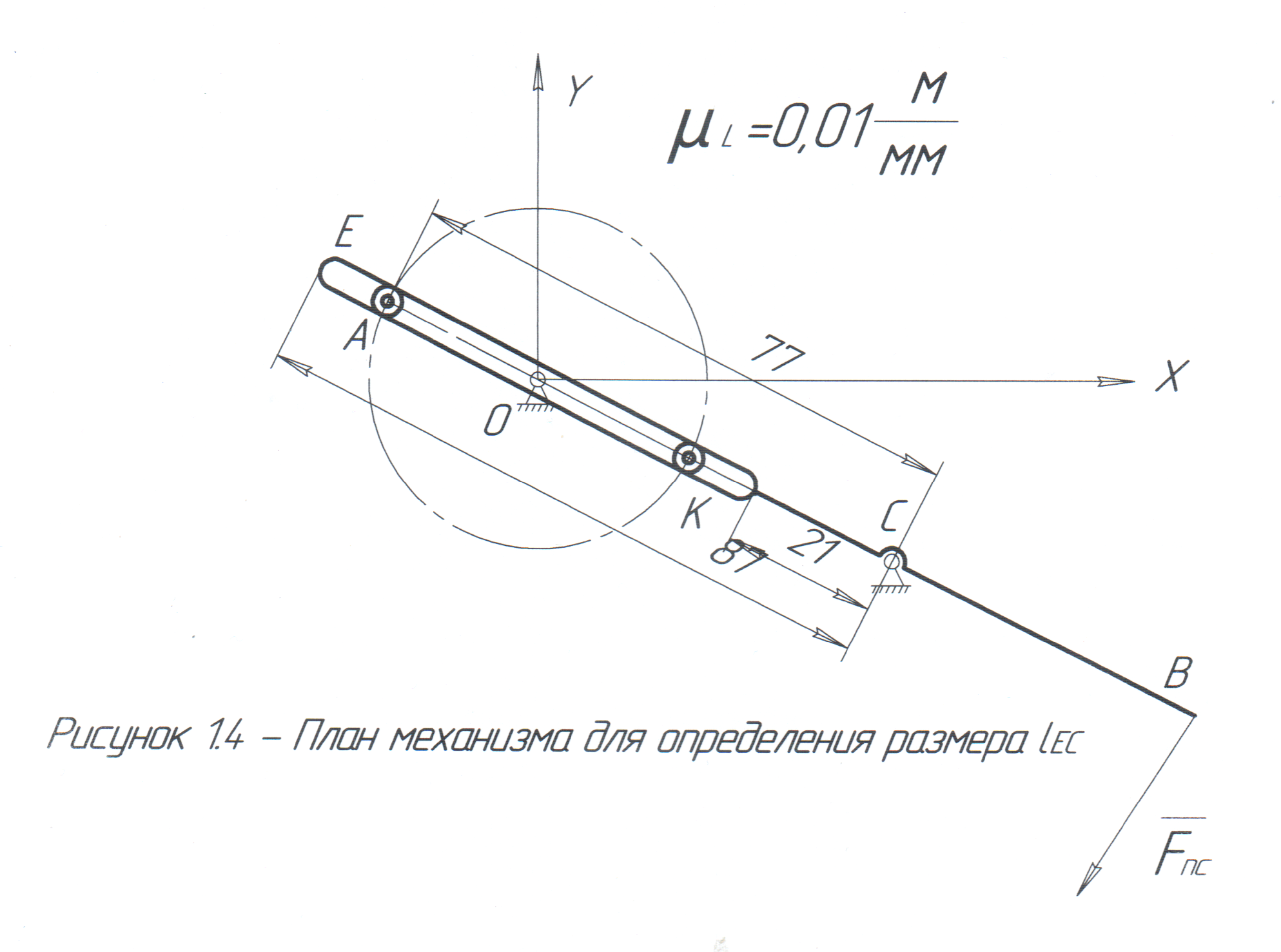

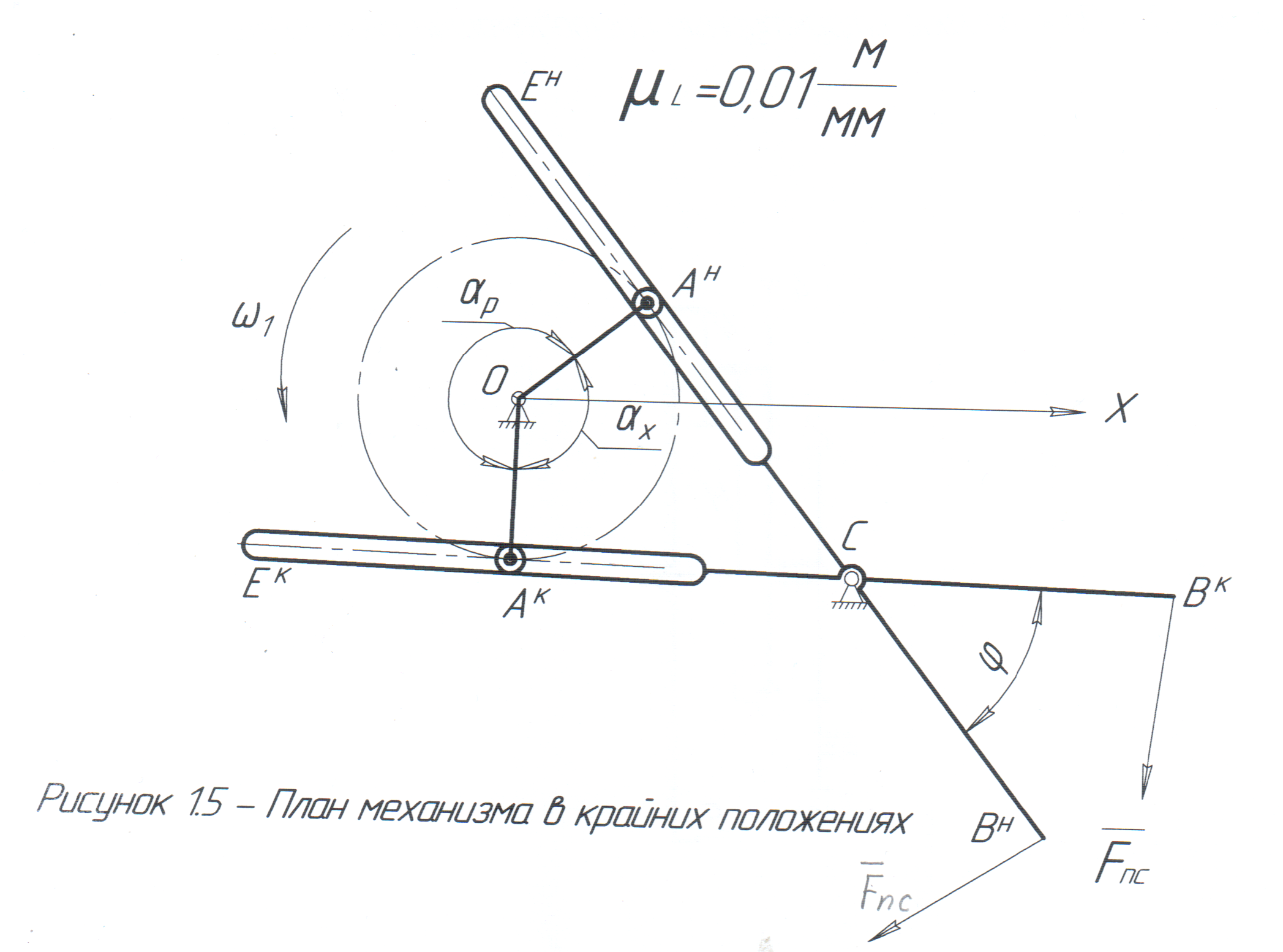

1 Структурный анализ и синтез рычажного механизма 1.1 ИСХОДНЫЕ ДАННЫЕ 1.1.1 Кинематическая схема технологической машины Дано: размеры звеньев рычажного механизма  ; ;  1.1.2 Направление силы полезного сопротивления Fпса 1.1.3 Угол наклона силы Fпс γ= 276°  1.2 Структурный анализ механизма 1.2.1 Структурная схема механизма с указанием номеров и наименованием звеньев  1.2.2 Таблица кинематических пар (КП) механизма

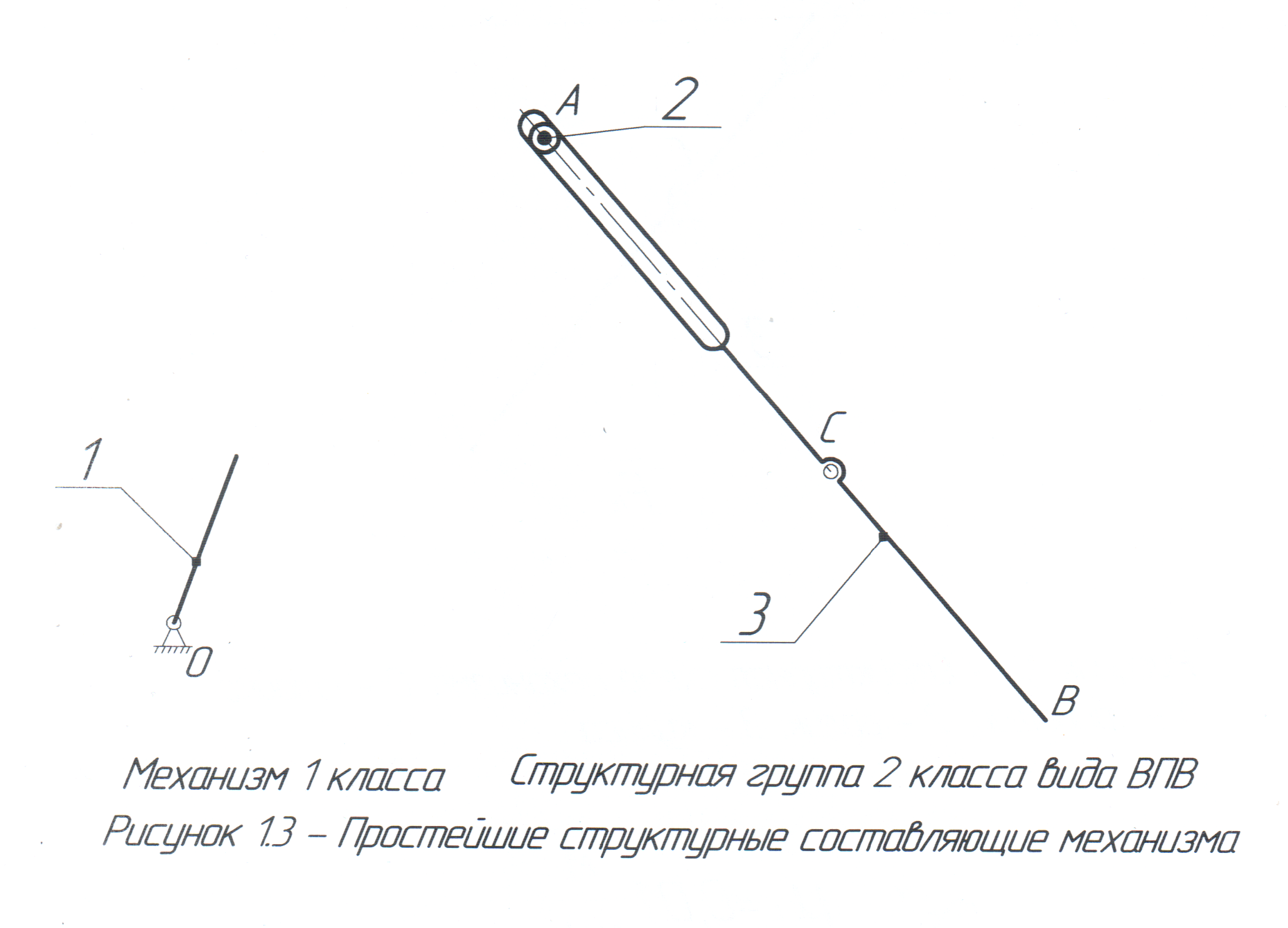

1.2.3 Степень подвижности механизма по формуле Чебышева По формуле Чебышева число степеней свободы рычажного механизма  где W – число степеней свободы; n - число подвижных звеньев механизма; n=3 (1,2,3); р5 – число кинематических пар 5 класса; р5 =4; р4 – число кинематических пар 4 класса; р4 =0; qпс – число пассивных связей; qпс =0; Подставляя указанные выше значения в формулу  Таким образом, механизм имеет одну степень свободы и, следовательно, у него одно входное звено (звено 1 кривошип). 1.2.4 Расчленяем механизм на простейшие структурные составляющие. Звено 3 является выходным, поскольку к нему приложена сила полезного сопротивления Fпс . Тогда звено 1 – входное, а звено 2 – промежуточное.  1.2.5 Формула строения После разбивки схемы механизма на структурные группы, записывают формулу структуры данного механизма Ι (0,1) → ΙΙ (2,3) Данный механизм считают механизмом 2-го класса по старшинству класса входящей в него группы Ассура. 1.3 Описание принципа работы Выходное звено кулиса 3 в течение рабочего хода воздействует на обрабатываемый предмет в точке контакта В, преодолевая силу Fпс и совершает вращательное движение против часовой стрелки (рисунок 1.2). Движение осуществляется за счет того, что со стороны ролика 2 в шарнире А на него действует некоторая сила (реакция) F32 (на рисунке она не показана). В свою очередь, звено 2 подвергается действию реакции F21 со стороны звена 1. Само звено 1 получает движение от привода, состоящего из электродвигателя М и зубчатого механизма (редуктора), который необходим для обеспечения заданной угловой скорости ωк кривошипа (рисунок 1.1). Во время холостого хода сила Fпс не действует, а кулиса движется в обратную сторону (по часовой стрелке), возвращаясь в исходное положение. 1.4 Определение недостающего размера 1.4.1 Для определения длины стержня кулисы 3 применяем графический метод. Визуально устанавливаем, что оно должно быть больше максимально возможного расстояния lАС, имеющего место в том положении механизма, когда точки О, А и В расположены на одной прямой линии. Выбираем масштаб длины  и строим план механизма в этом положении (рисунок 1.4). и строим план механизма в этом положении (рисунок 1.4).Чертежные размеры звеньев    1.4.2 Измеряем длину отрезка АС и вычисляем искомый размер 1.4.2 Измеряем длину отрезка АС и вычисляем искомый размер Длина стержня ЕС  Принимаем lЕС =0,87м. 1.5 Определение направления вращения кривошипа 1.5.1 С этой целью строим планы механизма в крайних положениях, когда стержень ВЕ кулисы 3 касается окружности, по которой движется точка А, расположенная на кривошипе (рисунок 1.5). При этом используется тот же масштаб.  1.5.2 Визуально устанавливаем, что в течение рабочего хода кулиса 3, двигаясь против силы Fпс , поворачивается против часовой стрелке. Помечаем буквы, обозначающие точки, лежащие на звеньях, в начале рабочего хода, верхним индексом «Н», а в конце – «К». 1.5.3 Кривошип 1 на рабочем ходу должен повернуться через угол αр из положения «Н» в положение «К». Это возможно только при его вращении против часовой стрелки. Проставляем направление угловой скорости на чертеже. 1.5.4 Измеряем углы в крайних положениях: -углы поворота кривошипа, соответствующие рабочему и холостому ходам соответственно: αр =230,26°, αх =129,74°; - угол размаха кулисы ψ=50,42°. 1.5.5 вычисляем коэффициент изменения средней скорости кулисы  . . |