Ремонт токарного станка. реферат ремонт токарного. 1 Техническое обслуживание токарного станка

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

Содержание

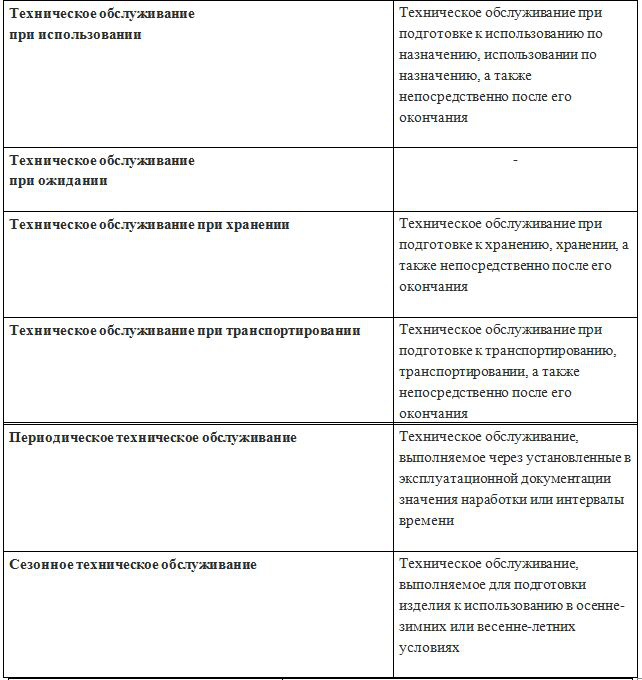

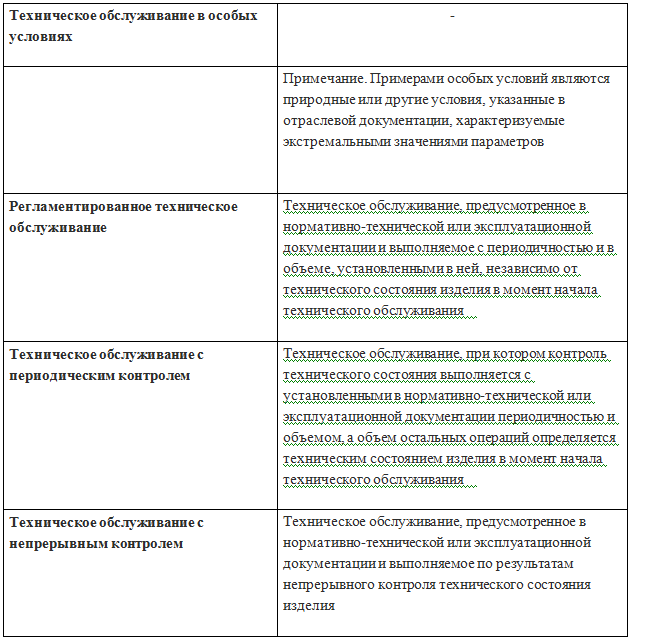

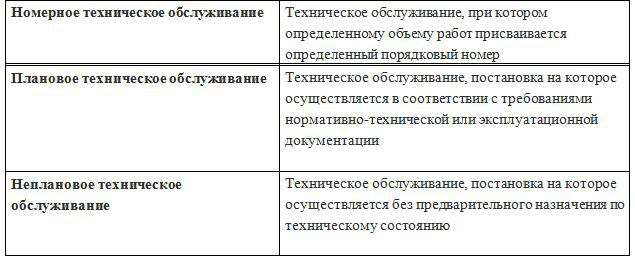

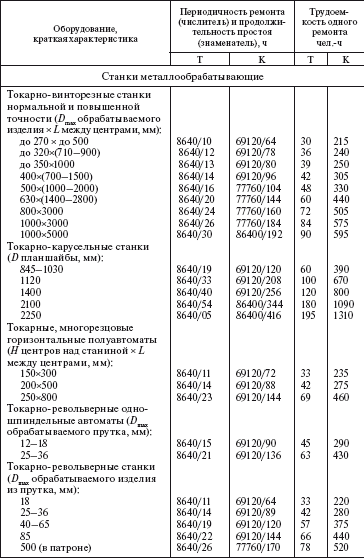

Введение Продуктивность любых производственных предприятий зависит от автоматизации. Важно, чтобы каждая единица техники работала эффективно и безопасно. Для этого следует придерживаться правил ухода. Если не придерживаться правил технического обслуживания, возможно нарушение функционала станка, снижения качества его работы и вовсе – поломка. Токарный станок — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи. Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. 1 Техническое обслуживание токарного станка Основные правила ухода за станком перед началом работы: проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств; смазать трущиеся пары, к которым нет централизованной подачи масла; убрать из рабочей зоны посторонние предметы. Уход за станком после окончания смены: сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места; удалить с поверхностей и из пазов стружку, загрязнения; нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками). Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:    На производстве техобслуживание оборудования принято делить на: текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника; плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика. Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки. Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО. Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов. Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol. Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием. Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи. 2 Текущий ремонт Для поддержания производственной техники в исправном состоянии, необходимо не только выполнять техническое обслуживание, но и производить такие мероприятия, как текущий и капитальный ремонт. Оба вида мероприятий кардинально отличаются друг от друга, как преследуемыми целями, так и степенью трудоемкости, списком выполняемых работ и бюджетом Текущий ремонт станка (он же, эксплуатационный) - это комплекс мероприятий, направленных на устранение неисправностей и последствий износа отдельно взятых узлов и механизмов. В большинстве случаев такие работы не требуют вывоза агрегата за пределы производства, осуществляясь на месте установки, либо в ремонтных цехах предприятия. Проведение эксплуатационного ремонта не планируется заранее, поскольку связано с непредсказуемыми поломками. Соответственно, невозможно и заведомо определить объем работ и затраты на них. Текущий ремонт станков проводится двумя путями: Агрегатный способ. Все поврежденные или изношенные детали и узлы заменяются новыми. Индивидуальный метод. Неисправные компоненты снимаются. Их отправляют в мастерскую на восстановление. Затем они устанавливаются на станок. Преимущество первого способа: снижение трудозатрат на ремонтные работы; уменьшение времени простоя; увеличение выработки. Плюсом второго метода является снижение затрат на покупку новых деталей. 3 Капитальный ремонт токарного станка При этом виде работ оборудование полностью разбирается. Все механизмы, узлы, блоки и отдельные детали делятся на три группы: негодные; элементы, которым необходим ремонт; полностью годные компоненты. Первая часть деталей отправляется в утиль, другая – в мастерские. После их ремонта станок собирают. Вместо изношенных и негодных блоков устанавливают новые компоненты со склада. Затем проводятся испытания оборудования и его обкатка. Преимущества капремонта станка: экономятся средства на приобретение нового оборудования; все характеристики восстановленных узлов идентичны паспортным данным. Для проведения капремонта станка обязательно нужна специальная оснастка. Во время этого вида работ оборудование можно модернизировать. Этапы проведения капитального ремонта токарного станка включают: Очистка и мойка станка Разборка всех узлов станка, составление дефектной ведомости Шлифовка станины Ремонт передней бабки с заменой подшипников Ремонт фартука Ремонт каретки Ремонт коробки подач Ремонт электрошкафа Ремонт коробки скоростей Ремонт суппорта Восстановление системы смазки, системы охлаждения Ремонт задней бабки Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта Сборка станка Проверка по нормам точности согласно паспортным данным Окраска станка и консервация Дополнительные работы 1. Изготовление защитных ограждений 2. Замена фартука 3. Замена коробки подач 4. Замена пиноли 5. Замена резцедержки и верхнего суппорта 6. Установка цифровой индикации 4 Нормативы периодичности, продолжительности и трудоемкости ремонта  Заключение Токарные станки составляют одну из подгрупп металлорежущего оборудования. Они предназначены для обработки тел путем снятия слоя материала (стружки). Именно на основе токарных станков создавались другие виды - шлифовальные, сверлильные. На станках токарной группы обрабатывают детали типа валов, дисков и втулок. Осуществляется обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок (тела вращения), отрезка, растачивание отверстий (цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование, развертывание отверстий, нарезание наружной и внутренней резьбы резцом, нарезание резьбы метчиком и плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей. Главным движением, определяющим скорость резания, является вращение шпинделя, несущего заготовку. Движением, определяющим величины продольных и поперечных подач, является движение суппорта, в котором закрепляют резцы, а при обработке концевым инструментом движение подачи получает задняя бабка станка. Список использованных ресурсов 1. Маталин, А. А. Технология машиностроения: учебник для вузов / А. А. Маталин. – 2-е изд. – СПб.: Лань, 2008. 2. Скраган, В. А. Лабораторные работы по технологии машиностроения: учеб. пособие / В. А. Скраган, И. С. Амосов, А. А. Смирнов. – Л.: Машиностроение, Ленингр. отд-ние, 1974. 3. Справочник технолога-машиностроителя в 2-х т. / под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. 4. Технология машиностроения: сб. задач и упражнений: учеб. пособие / В. И. Аверченков [и др.]; под ред. В. И. Аверченкова, Е. А. Польского. – Изд. 2-е, перераб. и доп. – М.: Инфра-М, 2005. |