записка. 1 Технологическая часть 4

Скачать 195.42 Kb. Скачать 195.42 Kb.

|

СодержаниеВведение 3 1 Технологическая часть 4 1.1 Анализ исходных данных для разработки технологического процесса 4 1.2 Обоснование размера производственной партии 5 1.3 Выбор рационального способа восстановления детали 5 1.4 Составление схем технологического процесса восстановления детали 8 1.5 Разработка операций 12 1.5.1 Разработка операции №3 железнение 12 1.5.2 Техническое нормирование операции № 5 шлифование. 16 2 Конструкторская часть 20 2.1 Состав и принцип действия устройства для наплавки. 20 2.2 Устройство работает следующим образом. 21 2.3 Техника безопасности. 21 2.4 Характеристика вредных производственных факторов, влияющих на процесс ремонта машин и меры по их устранению 22 2.5 Организация пожарной безопасности в мастерской 23 Список использованных источников 24 ВведениеАвтомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая более 1,1 млн. предприятий, организаций, а также население страны. Ежегодно автомобильным транспортом народного хозяйства перевозится более 80% грузов, транспортом общего пользования более – 75% пассажиров. При грузовых перевозках автомобильный транспорт участвует практически во всех взаимосвязях производителей и потребителей продукции производственного назначения и товаров народного потребления. Исходя из большого значения автомобильного транспорта, необходимо предоставлять клиенту работоспособные и исправные автомобили и автобусы. Выполнение этой задачи ложиться на техническую службу АТП, которая должна следить за техническим состоянием автомобиля и своевременно устранять выявленные отказы и неисправности. Исследования ремонтного фонда (автомобилей и агрегатов, поступающих в ремонт) показали, что в среднем около 20% деталей – утильных, 25…40% - годных, а остальные 40… 55 % - можно восстановить. Даже процент утильных деталей можно значительно снизить на АРП, если оно будет располагать эффективными способами дефектации и восстановления. Технологии восстановления деталей относятся к разряду наиболее ресурсосберегающих, так как по сравнению с изготовлением новых деталей сокращаются затраты на 70%. Целью данного курсового проекта является разработка технологического процесса ремонта первичного вала коробки передач КамАЗ-М14 и приспособления, применяемое для ремонта. Задача курсового проекта: провести анализ исходных данных; выбрать рациональный способ восстановление изношенных деталей; разработать план технических операций восстановления деталей. рассчитать норм времени затраченного на них; дать описании конструкции приспособлений; описать принцип его работ; составить инструкцию для рабочего по использования приспособления с указанием техники безопасности. 1 Технологическая часть1.1 Анализ исходных данных для разработки технологического процессаПервичный вал коробки передач КамАЗ-М14. Материал изготовления детали - среднеуглеродистая и легированная сталь 15 ХГН2ТА. При изготовлении сталь подвергали термохимической обработке а) цементация, закалка, низкотемпературный отпуск. б) цианирование (нитроцементация), закалка, низкотемпературный отпуск. Свариемость - умеренная. Твердость детали 60…65 HRС. Сталь конструкционная легированная. Сталь хромо-марганцово-никелевая с титаном. Химический состав материала.

Механические свойства при Т=20oС материала 15ХГН2ТА.

Первичные валы работают в условиях контактных нагрузок в сопровождении изгибающих усилий. Разрушительными факторами являются контактные нагрузки, изгиб и трение. Характеристика износа поверхности. а) износ диаметра А шейки вала под задний подшипник первичного вала; б) износ диаметра гнезда вала Б под передний подшипник вторичного вала; в) износ диаметра В шейки вала под передний подшипник первичного вала Класс детали круглые стержни. Деталь имеет цилиндрическую форму, ее длина значительно превышает диаметр. 1.2 Обоснование размера производственной партииВеличину производственной партии деталей определим по формуле:  (1) (1)где: N-количество агрегатов, ремонтируемых в год (1300 ед.) nа – количество одноимённых деталей в агрегате, узле. (1) КРМ – маршрутный коэффициент ремонта, показывающий количество изделий, (деталей), подвергаемых ремонту от общего количества (0,95); DР – количество рабочих дней в году (253), тогда:  1.3 Выбор рационального способа восстановления деталиДефекты детали: а) износ диаметра А шейки вала под задний подшипник первичного вала; б) износ диаметра гнезда вала Б под передний подшипник вторичного вала; в) износ диаметра В шейки вала под передний подшипник первичного вала. Способ восстановления: а) Износ поверхности А под задний подшипник можно устранить вибродуговой наплавкой, железнением, хромированием с последующим шлифованием под размер рабочего чертежа. б) Износ диаметра гнезда Б под передний подшипник можно устранить аналогичным способом как и поверхности А. в) Износ поверхности В под задний подшипник можно устранить вибродуговой наплавкой, железнением, хромированием с последующим шлифованием под размер рабочего чертежа. Железнение деталей процесс получения твердых износостойких покрытий в целях компенсации износа детали. Преимущество железнения: высокий выход металла по току, достигающий 80…90 %, большая скорость нанесения покрытия 0,3…0,5 мм/ч, высокая износостойкость, возможность получения покрытий твердостью 2,0…6,5 ГПа, толщиной в 1…1,5 мм и более, применение простого и дешевого электролита. Недостатки железнения: длительность процесса восстановления детали, для применения такого способа восстановления нужна большая производственная баз. Хромирование применяется для компенсации износа детали, а также в качестве антикоррозионного покрытия. Достоинство хромирования: Высокая твердость = 4…12 ГПа, большая износостойкость высокая кислотостойкость, теплостойкость, прочное сцепление почти со всеми металлами. Недостатки хромирования: низкая производительность процесса не более 0,03 мм/ч, не возможность восстановления деталей с большим износом т. к. хромовые покрытия толщиной более 0,3…0,4 мм. имеют пониженные механические свойства; высокая стоимость процесса. Вибродуговая наплавка. Основным преимуществом вибродуговой наплавки является небольшой нагрев детали (около), малая зона термического влияния, возможность получения наплавленного металла с требуемой твердостью и износостойкостью, толщина наплавки 0,8…3,5 мм. Недостатки: снижение усталостной прочности на 30… 40 %. Плазменная наплавка. Преимущество: обеспечивает высокое качество наплавленного металла. Недостаток: дорогостоимость процесса восстановления. Критерии долговечности-Кд при восстановлении детали железнением 0,8…0,95. Технико – экономический-Кт.э. способа восстановления детали железнением. Толщина слоя наносимого за один проход 0,1…5,0. Производительность кг/ч, 0,011…0,085. Удельная себестоимость (стоимость 1г покрытия) 6,58…37,13. Подготовка детали к нанесению покрытия. Выполняют подготовку поверхности к железнению в следующем порядке: Очистка от грязи, масла и других загрязнений происходит в моечных растворах. Проводится механическая обработка для получения правильной геометрической формы детали, что обеспечивает равномерный слой осаждаемого металла. Овальность, конусность и огранку изношенной детали устраняют шлифованием, полированием, притиркой, растачиванием и т. п. Обезжиривание поверхностей возможно химическое, электролитическое и при помощи ультразвука. Обычно применяют электролитическое обезжиривание в ванне с щелочными растворами при плотности тока 5…15 А/ при температуре электролита 60…70 С в течении 2…3 мин. Также производят обезжиривание органическими растворами (керосином или кипячение в 10 % растворе каустической соды). Затем деталь промывают теплой и холодной водой. После обезжиривания производят монтаж детали на подвеске, затем поверхности детали, не подлежащие железнению, изолируют перхлорвиниловым лаком, винипластом, целлулоидом, клеями типа БФ. Непосредственно перед процессом проводят декапирование или анодная обработка, удаление тончайших пленок, окислов электролитическим способом. Декапирование производят в специальных ваннах в 30 % растворе в течении 2…3 мин. 10…15 А/ , затем промывают холодной и горячей водой. Нанесение покрытия. После декапирования электролит удаляют резиновой грушей промывают поверхность холодной водой, заливают состав подогретого до 70…80 С электролита или холодного электролита, меняют клеммы и ведут процесс железнения до необходимой толщины. Обработка после нанесения покрытия. После железнения деталь промывают горячей водой и нейтрализуют в течении 3…4 мин. в горячем растворе (60…70 С) такого состава: 20…30 г/л, жидкого стекла 10…20 г/л и кальцинированной соды 25…30 г/л. При местном железнении деталь нейтрализуют 10 % раствором . Для восстановления поверхностей под подшипники применим железнение, исходя из вышеприведенных соображений. При восстановлении шпоночного паза применим вибродуговую наплавку, т.к. данный способ более дёшев и технологически прост. Таблица 1 - Удельная себестоимость восстановления деталей.

Вывод – железнение более эффективный и дешёвый способ, чем хромирование. Хромирование применяется для компенсации износа детали, а также в качестве антикоррозионного покрытия. Достоинство хромирования: Высокая твердость Недостатки хромирования: низкая производительность процесса не более 0,03 мм/ч, не возможность восстановления деталей с большим износом т. к. хромовые покрытия толщиной более 0,3…0,4 мм. имеют пониженные механические свойства; высокая стоимость процесса. Способ восстановления детали железнением. Критерии долговечности-Кд при восстановлении детали железнением 0,8…0,95. Толщина слоя наносимого за один проход 0,1…5,0. Производительность кг/ч, 0,011…0,085. Удельная себестоимость (стоимость 1г покрытия) 6,58…37,13. Для восстановления поверхностей под сальник применим железнение, исходя из вышеприведенных соображений. 1.4 Составление схем технологического процесса восстановления деталиПодготовка детали к нанесению покрытия. Выполняют подготовку поверхности к железнению в следующем порядке: Очистка от грязи, масла и других загрязнений происходит в моечных растворах. Проводится механическая обработка для получения правильной геометрической формы детали, что обеспечивает равномерный слой осаждаемого металла. Овальность, конусность и огранку изношенной детали устраняют шлифованием, полированием, притиркой, растачиванием и т. п. Обезжиривание поверхностей возможно химическое, электролитическое и при помощи ультразвука. Обычно применяют электролитическое обезжиривание в ванне с щелочными растворами при плотности тока 5…15 А/  при температуре электролита 60…70 при температуре электролита 60…70 С в течении 2…3 мин. С в течении 2…3 мин. Также производят обезжиривание органическими растворами (керосином или кипячение в 10 % растворе каустической соды). Затем деталь промывают теплой и холодной водой. После обезжиривания производят монтаж детали на подвеске, затем поверхности детали не подлежащие железнению, изолируют перхлорвиниловым лаком, винипластом, целлулоидом, клеями типа БФ. Непосредственно перед процессом проводят декапирование или анодная обработка, удаление тончайших пленок, окислов электролитическим способом. Декапирование производят в специальных ваннах в 30 % растворе  в течении 2…3 мин. в течении 2…3 мин.  10…15 А/ 10…15 А/ , затем промывают холодной и горячей водой. , затем промывают холодной и горячей водой.Нанесение покрытия. После декапирования электролит удаляют резиновой грушей промывают поверхность холодной водой, заливают состав подогретого до 70…80  С электролита или холодного электролита, меняют клеммы и ведут процесс железнения до необходимой толщины. С электролита или холодного электролита, меняют клеммы и ведут процесс железнения до необходимой толщины.Обработка после нанесения покрытия. После железнения деталь промывают горячей водой и нейтрализуют в течении 3…4 мин. в горячем растворе (60…70  С) такого состава: С) такого состава:  20…30 г/л, жидкого стекла 10…20 г/л и кальцинированной соды 25…30 г/л. При местном железнении деталь нейтрализуют 10 % раствором 20…30 г/л, жидкого стекла 10…20 г/л и кальцинированной соды 25…30 г/л. При местном железнении деталь нейтрализуют 10 % раствором  . .Таблица 2 - Схема технологического процесса в восстановления.

Таблица 3 - План технологических операций восстановления детали.

1.5 Разработка операций1.5.1 Разработка операции №3 железнениеИсходные данные: Деталь: Первичный вал коробки передач КамАЗ-М14. Программа АРЗ. N = 1300 КР в год. Маршрутный коэффициент ремонта  Материал: сталь 15ХГН. номинальный диаметр поверхности А под подшипник:  номинальный диаметр поверхности В под подшипник:  номинальный диаметр поверхности Б под подшипник:  длина поверхности А под подшипник: Lа = 33,0 мм. длина поверхности В под подшипник: Lв = 25,0 мм. длина гнезда Б под подшипник: LБ = 15,0 мм. минимально допустимый диаметр поверхности А под подшипник для ремонта: Dmin = 54,985мм. минимально допустимый диаметр поверхности В под подшипник для ремонта: Dmin =24,95 мм. минимально допустимый диаметр поверхности Б под подшипник для ремонта: Dmin = 72,036 мм. Масса детали 2,85кг. Оборудование: Стальные ванны для обезжиривания, железнения.катодные, анодные штанги для подвески, микрометр 0-25 ГОСТ 6507-68 микрометр 25-75 Определение припусков на обработку Максимально наносимый слой железнения h = 1,2 [табл.9.2.], минимальный 0,5мм. Припуск на шлифование под подшипник поверхности А перед железнением: 2z  = 0,099+0,9* = 0,099+0,9* =0,099+0,9*(0,015-0,002)=0,11 =0,099+0,9*(0,015-0,002)=0,11Припуск на шлифование поверхности под подшипник после железнения: 2z  = 0,07+0,9* = 0,07+0,9* =0,07+0,9*(0,015-0,002)=0,08 =0,07+0,9*(0,015-0,002)=0,08Подсчитаем необходимую высоту железнения для поверхности под подшипник: h=(55,015-54,985+0,11+0,08)/2=0,11мм. принимаем 0,5мм. Припуск на шлифование под подшипник поверхности В перед железнением: 2z  = 0,099+0,9* = 0,099+0,9* =0,099+0,9*(0,021-0,002)=0,12 =0,099+0,9*(0,021-0,002)=0,12Припуск на шлифование под подшипник после железнения: 2z  = 0,07+0,9* = 0,07+0,9* =0,07+0,9*(0,021-0,002)=0,09 =0,07+0,9*(0,021-0,002)=0,09Подсчитаем необходимую высоту железнения для поверхности под подшипник: h = (25,021-24,95+0,12+0,09)/2=0,14 мм. принимаем 0,5мм. Техническое нормирование операции № 3 (железнение) Диаметр поверхности А до железнения – 54,985 мм. Диаметр поверхности А после железнения – 55,485 мм. Определим основное время на железнение:  (2) (2)где: γ-плотность осаждённого металла, г/см3 (7,8); Dк – катодная плотность тока, (50А/дм.3); с – электрохимический эквивалент, т.е. количество металла, выделяющегося в процессе электролиза, (1,042г/А-ч); ηшк – выход металла по току, (70%), [табл.9.2.].  Рассчитаем общее перекрываемое время по формуле: (Σtоп.п. + Σtв.п. ), где: Σtоп.п. – оперативное перекрываемое время; Σtв.п. – вспомогательное перекрываемое время. Фактически, учитывая размеры в ванну (2000х850) согласно таблице (9.21) можно завесить 10 деталей. Для расчёта перекрываемого и неперекрываемого времени составим таблицу №4 Таблица 4 - Расчёт перекрываемого и неперекрываемого времени.

Таблица 4 - продолжение

Согласно составленной таблице перекрываемое время будет равно 52,7 мин; неперекрываемое: 24,5 мин. Рассчитаем штучно – калькуляционное время по формуле:  (3) (3)где: Ки – коэффициент использования ванн (0,85) [табл. 9.19.]; Х – количество ванн, одновременно обслуживаемых одним рабочим; К1 – коэффициент на подготовительно – заключительное время, время обслуживания одного рабочего места и на естественные надобности исполнителя (1,18) [табл. 9.18.]; К2 – коэффициент, учитывающий совпадение окончания работы одной из ванн – дублёров с ручной работой по обслуживанию другой ванны-дублёра (1) [табл. 9.22.] Рассчитаем Х:  (4) (4)Примем Х=1 ванну. тогда:  1.5.2 Техническое нормирование операции № 5 шлифование.Исходные данные: Деталь: Первичный вал коробки передач КамАЗ-М14. Программа АРЗ. N = 1300 КР в год. Маршрутный коэффициент ремонта Материал: сталь 15ХГН. Шлифовать гнездо Б под передний подшипник вторичного вала. Исходные данные: диаметр до шлифования - Ø = 71,536 мм. диаметр шеек после шлифования – Ø = 71,084 мм. Таблица 4 – Содержание операции шлифование.

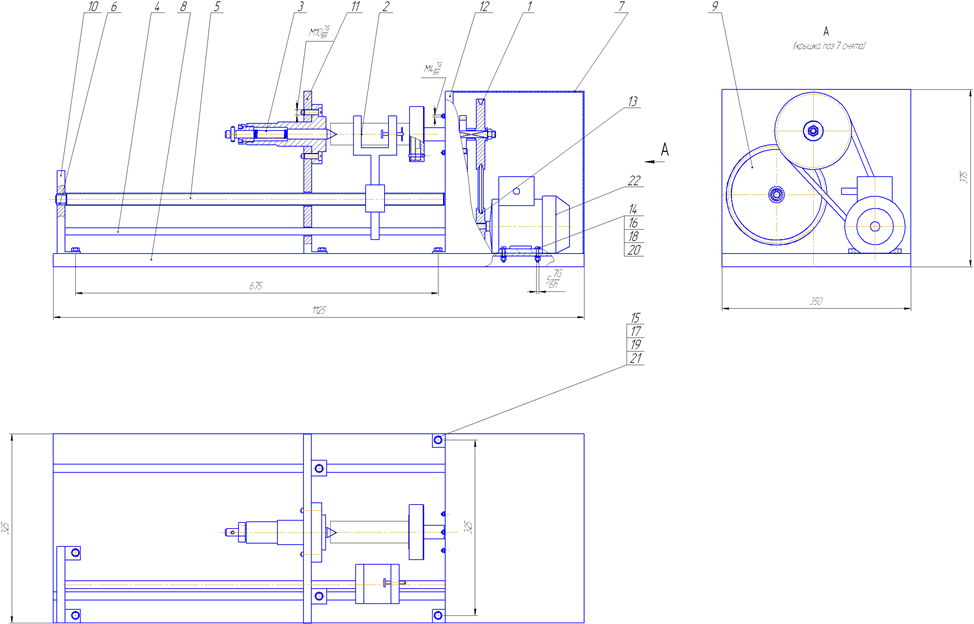

Назначим глубину шлифования t (поперечную подачу St) по табл.7.3. [1, с.57]; (1,2мм.) Определим продольную подачу Sпр , мм./об. по формуле: Sпр = β·В, где: β – доля ширины шлифовального круга (0,25), [1, с.59 табл. 7.8.]; В-ширина шлифовального круга (20мм.) Sпр = 0,25 · 20 = 5 мм./об. Определим длину хода стола Lр, мм: Lр = L+В Lр = 30 + 20 = 50 мм. Назначим скорость вращения шлифовального круга Vк по табл.7.3. (35м/с.) [1, с.57]; Назначим скорость вращения детали Vд по табл.7.3 (35м/мин) [1, с.57] Определим частоту вращения шлифовального круга:   Определим частоту вращения детали:  Согласуем расчётные данные с паспортом станка и выберем следующие значения: nк (ф) = 1272 об/мин.; nд (ф) = 350 об/мин. Определим правильность выбора оборудования и рассчитаем коэффициент использования оборудования по мощности:  где: Nнэ – необходимая мощность главного электродвигателя станка, кВт; Nдэ – действительная мощность главного электродвигателя станка,(7кВт) [3, с.133].  где: Nр – мощность резания, кВт; ηм – механический КПД станка (0,97)[2, с.14]  СN, r, x, y; q – коэффициент и показатели степени, (0,14; 0,8; 0,8;1) [1, с.60 табл.7.13.]    Определим основное время:  где: К – коэффициент износа круга, при чистовом шлифовании (1,8) [2, с.21]. Определим вспомогательное время: ТВС = Тус + Тизм + Тпер Время установки детали Тус и время перехода Тпер определим из [1, с.21 табл.3.26.], Тус = 0,25 мин.; Тпер = 0,04мин. [1, с.62 табл.7.16.] Время на измерение Тизм определим по формуле: Тизм = 0,158 х L0.16 х К0,65 = 0,158 х 350,16 х 20,65 = 0,47 мин. ТВС =0,25+0,47+0,04=0,76мин Определим оперативное время: ТОП = ТО + ТВС = 0,053 + 0,76 = 0,813 мин. Определим дополнительное время: ТД = ТОП · К1 / 100, где: К1 – процент дополнительного времени от оперативного (6%) [1, с.24 табл.3.30]. ТД = 0,813 · 6/100 = 0,05 мин. ТПЗ – подготовительно – заключительное время примем = 7мин [1, с.61 табл.7.14]. Определим штучно – калькуляционное время: ТШК = ТО + ТВС + ТД + ТПЗ / nп ТШК = 0,053 + 0,76 + 0,05 + 7 / 5 = 2,263 3 мин. 2 Конструкторская частьДля наплавки валов промышленностью выпускается большое количество разнообразного оборудования, а именно для наплавки под слоем флюса, вибродуговой наплавке, в среде защитных газов (марок ОКС-5611, ОКС-5594 и т.п.). Наплавочная установка включает в себя вращатель (токарный станок), обеспечивающий закрепление и вращение деталей и перемещение наплавочной головки относительно ее. Наплавочная головка состоит из механизма подачи проволоки, изменяющего ступенчато или плавно скорости подачи электрода, мундштука для подвода проволоки к детали. Специальные наплавочные станки, создаются в институте электросварки им Е.О. Патона , используемые для наплавки детали типа "вал" (опорные катки, оси, различные валы), плоские поверхности шлицы валов, а также детали сложного профиля (зубья ведущих звездочек и т.п.). 2.1 Состав и принцип действия устройства для наплавки. Рисунок 1 - Устройство для наплавки. 2.2 Устройство работает следующим образом.Необходимая для наплавки деталь устанавливается в шпиндель 1 и поджимается конусом упорным 3. В вилку 2 устанавливается держак от полуавтоматической или автоматической сварки. Затем выбрав необходимую частоту вращения двигателя 22 с помощью частотного преобразователя начинаем процесс наплавки. В случае если частотным преобразователем не удается выставить нужный режим наплавки (частота вращения наплавляемого вала, скорость перемещения вилки относительно наплавляемого вала), то добиваемся этого подбором шестерен 9 и 1. 2.3 Техника безопасности.Лицо, ответственное за обеспечение требований охраны труда и безопасность выполнения работ в ремонтной мастерской и его должностные обязанности Он обязан: проводить организаторскую работу по созданию здоровых и безопасных условий труда, соблюдению законодательства; обеспечивать выполнение стандартов, норм, правил, инструкций и указаний по вопросам охраны труда; приостанавливать производство работ в случаях возникновения угрозы жизни или здоровью людей; следить за своевременным испытанием и техническим освидетельствованием котлов, грузоподъемных машин и механизмов и другого оборудования подлежащего периодическому испытанию; своевременно и по установленным нормам составлять заявки на средства индивидуальной защиты и обеспечивать работающих спецодеждой, и другими средствами индивидуальной защиты; не допускать к эксплуатации автомобилей, тракторов, электроустановок, котлов, грузоподъемных машин и других установок и агрегатов лиц, не имеющих соответствующего удостоверения и не прошедших аттестацию, а также не достигших необходимого возраста; проводить все виды инструктажей на рабочем месте, кроме вводного, со всеми без исключения вновь принятым или переведенными на другую работу лицами; вести журнал инструктажей на рабочих местах и требовать соблюдения правил и инструкций производственной санитарии, трудовой и технологической дисциплины; организовать первую медицинскую помощь пострадавшим и доставку их в лечебное учреждение, принимать участие в расследовании обстоятельств и причин несчастных случаев на производстве и разработке мероприятий по их предупреждению; следить за состоянием производственного оборудования, вентиляционных и отопительных систем, предохранительных устройств, приспособлений, ограждений, предусмотренных правилами техники безопасности [20]; обеспечивать работающих санитарно-бытовыми помещениями по действующим нормам; обеспечивать проведение паспортизации санитарно-технического состояния отделений, участков; организовать пропаганду охраны труда, оборудование кабинетов и уголков по охране труда; регулярно проводить осмотры по состоянию охраны труда в отделениях производственных участках и объектах, рассматривать состояние условий труда, техники безопасности на собраниях коллективов. 2.4 Характеристика вредных производственных факторов, влияющих на процесс ремонта машин и меры по их устранениюВ процессе ремонта машин возникает ряд вредных и опасных производственных факторов, такие как: шум, запыленность, загазованность, вибрация, поражение электрическим током. Существует много различных методов борьбы с шумом. Но наиболее эффективным считается комплексный подход к защите от шума. Он представляет собой сочетание следующих методов: уменьшение шума в источнике, изменение направленности излучения шума, акустическая обработка помещений и рациональная планировка цеха, уменьшение шума на пути. Если на рабочем месте не удается добиться существенного снижения шума, то используют средства индивидуальной защиты в виде наушников. Основными источниками пыли и загазованности в мастерской являются участки обкатки автотранспортных двигателей и окраски. Содержание примесей в воздухе отрицательно действует на человека и его здоровье. Поэтому очень важно, чтобы предельно допустимая концентрация вредных веществ в воздухе не была превышена. Основными мероприятиями поддержания воздушной среды в норме являются: установка вентиляционного оборудования, обеспечение рабочих средствами индивидуальной защиты. Мероприятия по предотвращению вибраций, является организационно-технические мероприятия, снижающие ее в источнике образования путем изменения кинематической схемы привода механизма, уравновешивания масс, применение устройств, гасящих колебания. Для защиты от вибраций, передаваемых через ноги, рекомендуется использование специальных виброзащитных настилов. Технические методы и способы защиты от поражения электрическим током при прикосновении к токоведущим частям включают применение электрической изоляции. В сырых помещениях изоляцию проверяют не менее двух раз в год и один раз в год в сухих помещениях [20]. 2.5 Организация пожарной безопасности в мастерскойРемонтная мастерская относится ко второй степени огнестойкости: стены кирпичные, крыша из бетонных плит, полы бетонные, перегородки кирпичные. Для обеспечения пожарной безопасности в мастерской должны быть разработаны противопожарные мероприятия в соответствии требованиями пожарной безопасности для мастерской. Контроль за выполнением правил пожарной безопасности возлагается на инженерно- технического работника мастерской (заведующего мастерской), который обязан следить, чтобы дороги, проходы, проезды и места расположения пожарного инвентаря были свободны для своевременного доступа. Пожарная ситуация в мастерской может возникнуть при замыкании проводки, неправильном хранении легковоспламеняемых жидкостей, ветоши, курении в неустановленных местах. Вследствие этого необходимо проверять проводку не реже чем один раз в год; устанавливать предохранители и блокировочные устройства; жидкости хранить в закрытых емкостях; ежедневно убирать ветошь с рабочих мест в специальные металлические ящики; курить только в специально отведенных для этого местах. Мастерскую необходимо обеспечить пожарным инвентарем в соответствии с ППБ 01.03. В мастерской необходимо установить ящики с песком, разместить огнетушители, оборудовать мастерскую пожарной сигнализацией, разработать схему эвакуации людей при пожаре и табель с указанием действий боевого пожарного расчета. Список использованных источниковКарагодин В.И. Ремонт автомобилей и двигателей / В.И. Карагодин, Н.Н. Митрохин. - М.: Мастерство, 2001. Мельников Г.Н. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. - Н. Новгород: Республиканский заочный автотранспортный техникум, 1994.-142с. Румянцев С.И. Ремонт автомобилей/ под ред. С. И. Румянцева.- М.: Транспорт, 1988.-327с. Справочник технолога-машиностроителя: в 2 т.Т.1, / под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение. 1973.-696с.. Шейиблит А.Е. Курсовое проектирование деталей машин. – М.: Высшая школа, 1991.-431с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||