1. Технологическая часть. 6 1 Рисунок изделия. Описание внешнего вида. 6

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

1 2  Содержание Введение 4 1. Технологическая часть. 6 1.1 Рисунок изделия. Описание внешнего вида. 6 1.2 Назначение, область применения, общее устройство собираемого изделия. 6 1.3 Описание и разработка технологического процесса выполнения работы. 7 1.4 Описание свойств, применяемых материалов. 8 1.5 Краткая характеристика инструментов и приспособлений. 11 1.6 Основные приемы самоконтроля и предупреждения брака при выполнении работ. 14 1.7 Возможные дефекты 16 2.Организационная часть. 22 2.1 Организация, подготовка и содержание рабочего места на основе требований НОТ. 22 2.2 Техника безопасности, электробезопасности и противопожарные мероприятия при выполнении данной производственной работы. 26 Литература 33 Введение Сварка - является одним из ведущих технологических процессов обработки металлов. Сварка широко применяется в основных отраслях производства, потребляющих металлопрокат, т.к. резко сокращается расход металла, сроки выполнения работ и трудоёмкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварных процессов постоянно повышается. Успехи в области автоматизации сварочных процессов позволили коренным образом изменить технологию изготовления важных хозяйственных объектов, таких как доменные печи, турбины, химическое оборудование. В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу. В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции. В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки. Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток или простейших механических устройств; сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением; сборно-сварочные, позволяющие совместить операции сборки и сварки. Сварочные приспособления должны допускать свободное перемещение отдельных элементов конструкции вследствие нагрева и последующего. Остывания зоны сварки, а при необходимости уменьшить или по возможности исключить деформации, возникающие в сварном изделии и в самом приспособлении вследствие температурных воздействий. При сварке крупногабаритных конструкций, обладающих малой жесткостью (рамные, решетчатые, листовые), приспособления должны обеспечивать фиксацию отдельных свариваемых кромок, а не всего изделия в целом. Технологические приспособления могут быть специализированными (для сварки определенного типа изделий) или универсальными. Универсальное приспособление для аналогичных целей содержит ряд плит с пазами. В зависимости от конфигурации свариваемого изделия к плите прикрепляют устройства для базирования свариваемых деталей (фиксаторы.) и для прижатия деталей к базовым поверхностям (прижимы, стяжки, распорки). 1.Технологическая часть 1.1 Рисунок изделия. Описание внешнего вида.  Рисунок 1.1 Основной вид изделия Представляет треугольное сооружение состоящей из профильной трубы 60х60 и 40х20. 1.2 Назначение, область применения, общее устройство собираемого изделия. Крыльцо беседки является компромиссным вариантом между верандой и террасой. 1.3 Описание и разработка технологического процесса выполнения работы. Таблица1.3.1 Технологический процесс

1.4 Описание свойств, применяемых материалов. Сталь Ст3: конструкционная сталь обыкновенного качества. Применяется для изготовления несущих и не несущих элементов для сварных и не сварных конструкций в любых пространственных положениях в большем диапазоне режимов сварки. Таблица 1.4.1 Химический состав в % материала Ст3

Таблица 1.4.2 Механические свойства стали.

Листовой и фасонный прокат 5 категории (до 10мм) - для несущих элементов сварных конструкций предназначенных для эксплуатации в диапазоне от —40 до +425 °С при переменных нагрузках. Сплав Ст3 содержит: углерода - 0,14-0,22%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, меди, хрома - до 0,3% , мышьяка до 0,08%, серы и фосфора - до 0,05 и 0,04% соответственно. Для сварки крыльца беседки потребуется МР-3 тип Э46 применяются для сварки низкоуглеродистых сталей  Рисунок 1.4.1 Электроды Технические характеристики МР-3 плавящийся электрод с рутиловым покрытием; стержни изготовляются из проволоки Св. - проволоки Св- 08; сварка во всех пространственных положениях, кроме вертикального (сверху-вниз); напряжение холостого хода — 60-80 вольт; дуга — короткая, средняя; ток — переменный, постоянный обратной полярности; коэффициент наплавки — 8,5 г/А·ч; коэффициент разбрызгивания — 9-13%; расход электродов на 1 кг наплавленного материала — 1,7 кг; прокалка электродов при температуре 150-180 градусов. Таблица 1.4.3 Массовая доля элементов, в %

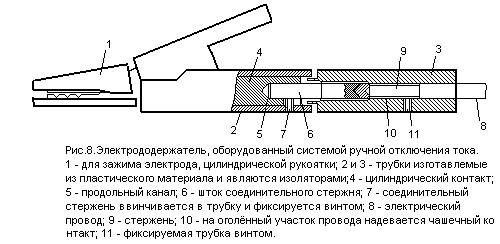

1.5 Краткая характеристика инструментов и приспособлений. Для сварки крыльца беседки потребуется следующее оборудование: Источник питания Инвертор NEON ВД-160   Рисунок 1.5.1 Источник питания Инвертор Основные характеристики Оборудование: Полупрофессиональное Сеть: 220 В Сварочный ток: 30-180 A Напряжение холостого хода: 70 В Защита от перегрева: Есть ПН(при токе 180А): 64% Диапазон рабочих температур: -40С… +40С Горячий старт: Есть Форсаж дуги: Есть Анти залипание: Нет Потребляемая мощность(Max): 5,5 кВт Степень защиты: IP23S Размеры ВхШхГ: 287 x 150 x 351 Масса нетто: 6,4 кг. Гарантия: 24 мес. Комплектация-кабель с электрододержателем; кабель с клеммой заземления  Рисунок 1.5.2 Электрододержатель УШМ углошлифовальная машинка - «болгарка» — электроинструмент, одна из разновидностей шлифовальных машин, предназначенный для абразивной обработки: резки, шлифования и зачистки изделий из камня, металла и других материалов. Применяется в строительстве, металлообработке и обработке древесины.  Рисунок 1.5.3 УШМ -Молоток — небольшой ударный инструмент, применяемый для забивания гвоздей, разбивания предметов и других работ. В основном изготавливается из стали. Молоток — один из древнейших инструментов, используемых разумным человеком. Рулетка инструмент для измерения длины. Представляет собой металлическую или пластмассовую ленту с нанесёнными делениями, которая намотана на катушку, заключённую в корпус, снабжённый механизмом для сматывания ленты. Механизм сматывания может быть одного из двух видов: 1. с возвратной пружиной— тогда лента сматывается при отпускании, а вытравливается из корпуса рулетки с некоторым усилием; 2. с выступающей наружу вращающейся рукояткой, связанной с катушкой ленты, — тогда лента сматывается при вращении рукоятки. Рулетки с возвратной пружиной обычно оснащены стопором, который предотвращает самопроизвольное сматывание ленты. На свободном конце ленты такие рулетки содержат прочно закреплённый зацеп (обычно это изогнутая под прямым углом металлическая пластина), который не позволяет концу ленты безвозвратно уйти внутрь корпуса служит для точного совмещения начала ленты и ребра обмеряемого предмета. Типичная длина измерительной ленты рулетки 3,5 метров, однако встречаются рулетки с возможностью измерения длины до 100 метров. Обычно рулетки с более короткой лентой имеют механизм сматывания с возвратной пружиной, а с более длинной — с рукояткой. Рулетка требует бережного и осторожного обращения. Поскольку лента тонкая и жёсткая, её легко повредить при неосторожном обращении. Неосторожное использование рулетки может также повлечь серьёзные порезы. Существуют модели рулеток, в которых механизм сматывания снабжён электрическим приводом, что позволяет разматывать и сматывать ленту просто нажатием и удержанием кнопки. Привод обычно питается от батарейки. Рулетка может быть также снабжена электроникой для считывания показаний. Такие схемы электронными средствами считывают значение с участка ленты, ближайшего к выходу из корпуса, и отображают соответствующие показания на жидкокристаллическом дисплее на корпусе.  Рисунок 1.5.4 Рулетка 1.6 Основные приемы самоконтроля и предупреждения брака при выполнении работ. Контроль внешним осмотром и измерением Внешним осмотром контролируют все типы сварных соединений при всех способах сварки всех свариваемых металлов и сплавов. Внешним осмотром выявляют следующие дефекты: - излом и неперпендикулярность осей соединяемых элементов; - отступления по размерам и форме швов от требований стандартов, чертежей, технических условий и инструкций по сварке конструкций; - смещение кромок соединяемых элементов; - поверхностные трещины всех видов и направлений; - наплывы, подрезы, прожоги, незаверенные кратеры, непровары, пористость и др. Осмотр сварных швов производится по всей их протяженности с двух сторон невооруженным глазом или с применением лупы десятикратного увеличения. Контроль размеров сварного шва и определение величины выявленных дефектов производят измерительным инструментом или специальными шаблонами для проверки геометрических размеров. Геометрическая форма и размер сварных соединений должны удовлетворять требованиям следующих стандартов: - при ручной электродуговой сварке ГОСТ 5264—80; - при автоматической и полуавтоматической сварке в защитных газах ГОСТ 14771—76. Перед контролем сварной шов и прилегающая к нему поверхность основного металла на ширину не менее 20 мм по обе стороны шва должны быть очищены от шлака и других загрязнений, затрудняющих осмотр. Определение границы выявленных трещин производится путем шлифовки дефектного участка наждачной бумагой и травлением 20 %-ным раствором азотной кислоты. По внешнему виду сварные швы должны удовлетворять следующим требованиям: - иметь гладкую или мелкочешуйчатую поверхность (без наплывов, сужений, прожогов и перерывов) и плавный переход к основному металлу; - направленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор (отдельно расположенные поры допускаются); - подрезы основного металла допускаются глубиной не более 0,5—1 мм при толщине стали соответственно 5— 10 мм; - все кратеры должны быть заварены. Соблюдение технологического процесса Технологический процесс (сокращенно ТП) это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата. Проверка работоспособности это контроль правильности функционирования средства измерений на месте его применения. 1.7 Возможные дефекты Дефекты бывают нескольких видов -наружныеи внутренние. Наружными являются дефекты, которые можно обнаружить визуально при осмотре сварочного шва. Внутренние дефекты, наоборот, находятся внутри сварочных соединений и их можно увидеть лишь после дефектоскопии, включая рентген и механическую обработку. Дефекты бывают допустимымиине допустимыми, в зависимости от требований, предъявляемых к сварочным соединениям и конструкции в целом. Однако, исходя из самого определения, любые дефекты являются дефектами и требуют их полного устранениялибо сведения к минимуму их количества и размеров. Так как дефекты сварных швовявляются причиной, в результате которой есть риск поставить под угрозу стабильность соединения и функциональность сварной конструкции, есть ряд операций, чтобы их устранить. Чтобы свести к минимуму вероятность появления дефектов следует обязательно учитывать: -Технологию сварки и квалификацию сварщика -Присадочный материал и свариваемый металл -Подготовку поверхности под сварку и защитный газ -Режимы и применяемое сварочное оборудование Наружные дефекты К наружным дефектам относятся нарушения геометрических размеров (подрезы,наплывы),непроварыи прожоги,незаваренные кратеры Непровар  Рисунок 1.7.1 Непровар Основной причиной непроваров является недостаточный сварочный ток, так как он в большей степени влияет на проникновение в металл. Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения. Непровары могут быть нескольких видов: - когда сварочный шов проникает не на всю толщину металла при односторонней сварке (см. верхнюю часть на рисунке) - при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой - при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки Также причиной непроваров может быть большая скорость сварки или недостаточная подготовка кромок сварного соединения. Подрез Подрезом называется дефект в виде канавки в основном металле по краям сварочного шва.  Рисунок 1.7.2 Подрез Это наиболее распространенный дефект при сварке тавровых или нахлесточных соединений, но может также возникнуть и при сварке стыковых соединений. Этот вид дефекта обычно вызван неправильно подобранными параметрами, особенно скоростью сварки и напряжением на дуге. При угловой сварке (например при сварке длинных швов при сварке балок) подрезы часто возникают из за того, что сварочная дуга направлена больше на вертикальную поверхность. Расплавленный металл стекает на нижнюю кромку и его не хватает для заполнения канавки. При слишком высокой скорости сварки и повышенном напряжении, сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны, в этом случае также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект. На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы. Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление и устраняет такие дефекты, как непровар. Наплыв Данный дефект появляется в результате натекания присадочного материала на основной металл без образования сплавления с ним. Обычно причиной этого дефекта является неправильно подобранные режимы сварки и окалина на свариваемой поверхности. Подбор правильного режима (соответствие сварочного тока со скоростью подачи присадочного материала, повышение напряжения на дуге) и предварительная очистка кромок устраняют появления наплывов. Прожог Данный дефект – отверстие насквозь в сварочном шве. В основном причинами прожога являются большой ток, медленная скорость сварки или большой зазор между кромками сварного соединения. В результате происходит прожог металла и утечка сварочной ванны. Понижение сварочного тока, увеличение скорости сварки и соответствующая подготовка геометрии кромок позволяют устранить прожоги. Прожоги являются очень частым дефектом при сварке алюминия, из его низкой температуры плавления и высокой теплопроводности. Кратер Кратер появляется в конце сварочного шва в результате резкого обрыва дуги. Выглядит он в виде воронки в середине сварочного шва при его окончании. Современное сварочное оборудование имеет специальные программы для заварки кратера. Они позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||