Разработка технологического процесса восстановительного ремонта чашки коробки дифференциала автомобиля Газ 3110 с проектирование. 043_автомобиль. 1. Технологическая часть Краткое описание назначения устройства и работа детали

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

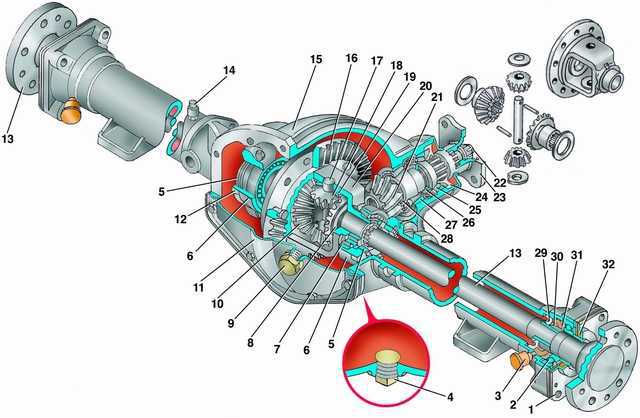

Содержание Содержание Введение 1. Технологическая часть 1.1. Краткое описание назначения устройства и работа детали 1.2. Разработка рационального технологического процесса ремонта детали 2. Обоснования размера производственной партии 3. Разработка операций по восстановлению детали 4. Проектирование производственно-ремонтного подразделения 5. Охрана труда и пожарная безопасность Заключения Список использованной литературы  Введение Перевозки автомобильным транспортом предполагают использование подвижного состава, находящегося в исправном техническом состоянии. Под исправным техническим состоянием понимается полное соответствие подвижного состава нормам, определяемым правилами технической эксплуатации, и характеризует его работоспособность. Работоспособность автомобиля оценивается совокупностью эксплуатационно-технических качеств - динамичностью, устойчивостью, экономичностью, надежностью, долговечностью, управляемостью, которые для каждого автомобиля выражаются конкретными показателями. Чтобы работоспособность автомобиля в процессе эксплуатации находилась на требуемом уровне, значения этих показателей длительное время должны мало измениться по сравнению с их первоначальными величинами. Однако техническое состояние автомобиля, как и всякой другой машины, в процессе длительной эксплуатации не остается неизменным. Оно ухудшается вследствие изнашивания деталей и механизмов, поломок и других неисправностей, что приводит в результате к ухудшению эксплуатационно-технических качеств автомобиля. Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддержания его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания. Одной из актуальных задач стоящих перед организациями, эксплуатирующих автомобильную и автотракторную технику, является продление срока службы отработавших деталей. Тема курсового проекта: Разработать технологический процесс восстановительного ремонта чашки коробки дифференциала автомобиля Газ 3110 с проектированием ремонтного участка.   1.Технологическая часть.  1.1Краткое описания назначения устройства и работа детали. 1.1.1 Конструкция дифференциала Чашка дифференциала относится ведущему мосту автомобиля ГАЗ 3110 (рис. 1).  Рис.1 Ведущий мост автомобиля ГАЗ 3110

В данной конструкции применен дифференциал шестеренчатого типа. Коробка 20 дифференциала неразъемная. К ней болтами и гайками крепится ведомая шестерня 16. Головки крепежных болтов относительно резьбовой части имеют эксцентричную форму. В теле ведомой шестерни есть отверстия с углублениями аналогичной формы. При монтаже ведомой шестерни болты устанавливают так, чтобы их головки полностью вошли в углубления. Такая установка позволяет фиксировать болты от проворачивания при монтаже (демонтаже) ведомой шестерни к коробке дифференциала. В коробке 20 дифференциала установлены две полуосевые шестерни 10 и два сателлита 18, находящиеся в постоянном зацеплении. Между коробкой дифференциала, торцами шестерен и сателлитов установлены опорные шайбы 8 и 19. Сателлиты вращаются вокруг оси 17, зафиксированной в коробке дифференциала стопором. На цапфы коробки дифференциала напрессованы роликовые конические подшипники 7. В картере балки имеются посадочные гнезда для установки дифференциала и резьбовых регулировочных гаек 5 подшипников дифференциала. Дифференциал в сборе с ведомой шестерней и подшипниками крепится к картеру балки двумя крышками посредством болтов. На заводе-изготовителе гнезда в картере и крышках 6 подшипников обрабатываются вместе, поэтому крышки 6 не взаимозаменяемы. Регулировочными гайками 5 обеспечивается необходимый боковой зазор между шестернями главной передачи и преднатяг подшипников коробки дифференциала. Регулировочные гайки фиксируются от перемещения стопорными пластинами 12, которые крепятся к крышкам болтами.   Полуось шлицевой частью установлена в полуосевую шестерню. Наружная часть полуоси через шариковый подшипник 2 опирается на гнездо подшипника, имеющееся во фланце кожуха полуоси. Для добавления смазки в подшипник предусмотрена колпачковая масленка 3, установленная на фланце полуоси. Гнездо подшипника имеет дренажную щель для стока трансмиссионного масла, которая предотвращает попадание просочившегося масла на детали тормозного механизма. Между наружным кольцом подшипника и торцом гнезда подшипника установлено пружинное кольцо 31. От осевого перемещения подшипник фиксируется запорной втулкой 30, которая запрессовывается на полуось в нагретом состоянии. Внутри кожуха полуоси есть гнездо, куда запрессовывается резиновый сальник 29. Между фланцем полуоси и подшипником установлен корпус 1 наружного сальника с набивкой. Детали корпуса наружного сальника собраны в пакет и стянуты двумя винтами. Между корпусом наружного сальника и фланцем полуоси установлена уплотнительная бумажная прокладка. Полуось шлицевой частью установлена в полуосевую шестерню. Наружная часть полуоси через шариковый подшипник 2 опирается на гнездо подшипника, имеющееся во фланце кожуха полуоси. Для добавления смазки в подшипник предусмотрена колпачковая масленка 3, установленная на фланце полуоси. Гнездо подшипника имеет дренажную щель для стока трансмиссионного масла, которая предотвращает попадание просочившегося масла на детали тормозного механизма. Между наружным кольцом подшипника и торцом гнезда подшипника установлено пружинное кольцо 31. От осевого перемещения подшипник фиксируется запорной втулкой 30, которая запрессовывается на полуось в нагретом состоянии. Внутри кожуха полуоси есть гнездо, куда запрессовывается резиновый сальник 29. Между фланцем полуоси и подшипником установлен корпус 1 наружного сальника с набивкой. Детали корпуса наружного сальника собраны в пакет и стянуты двумя винтами. Между корпусом наружного сальника и фланцем полуоси установлена уплотнительная бумажная прокладка.1.1.2 Принцип работы полуосей заднего моста Ведущий мост предназначен для передачи крутящего момента под углом 900 по его увеличению. Дифференциал предназначен для того, что при повороте колеса крутились с разными скоростями. Ведущий мост состоит: картер, главная передача и полуоси. Дифференциал - шестеренчатого типа. Он состоит из чашки дифференциала, крестовины, сотелитов и двух полуосевых шестерен. Условие работы от карданной передачи к главной передачи на коробку дифференциала, а дифференциал распределяет крутящий момент на шестерни, потом передается на колеса. Система смазки осуществляется разбрызгивания масло ТАП10,ТАП15. В процессе дефектации детали определяется её техническое состояние. По её результатам деталь относится к годной, негодной и подлежащей восстановлению. В таблице 1 даны технические условия, при которых деталь может быть отнесена к одной из выше перечисленных групп. Деталь подлежит выбраковке при следующих условиях: - предельно допустимые размеры менее указанных в графе «Размер предельно-допустимый для ремонта» - деталь сильно деформирована; - наличие трещин, раковин и других механических повреждений.

1.2.2 Выбор способов восстановления ремонтной детали 1.2.2 Выбор способов восстановления ремонтной детали В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Дефект 1: Износ отверстий под шейку шестерни полуоси. Дефект 2: Износ шейки под роликовый подшипник. Дефект 3: Износ конусных отверстий под раздвижные втулки. Способы восстановления деталей : По дефекту №1 – Правка. По дефекту № 2- Наплавка. По дефекту №3 –Заварка. Сделав анализ способов восстановления деталей выбираю По дефекту №1 выбираю- заварку. По дефекту №2 выбираю - наплавку. По дефекту №3 выбираю - заварку.

1.2.3 Схема технологических процесса восстановления. 1.2.3 Схема технологических процесса восстановления.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2

2