Диплом Сушка. Диплом готов. 1 Технологическая часть

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

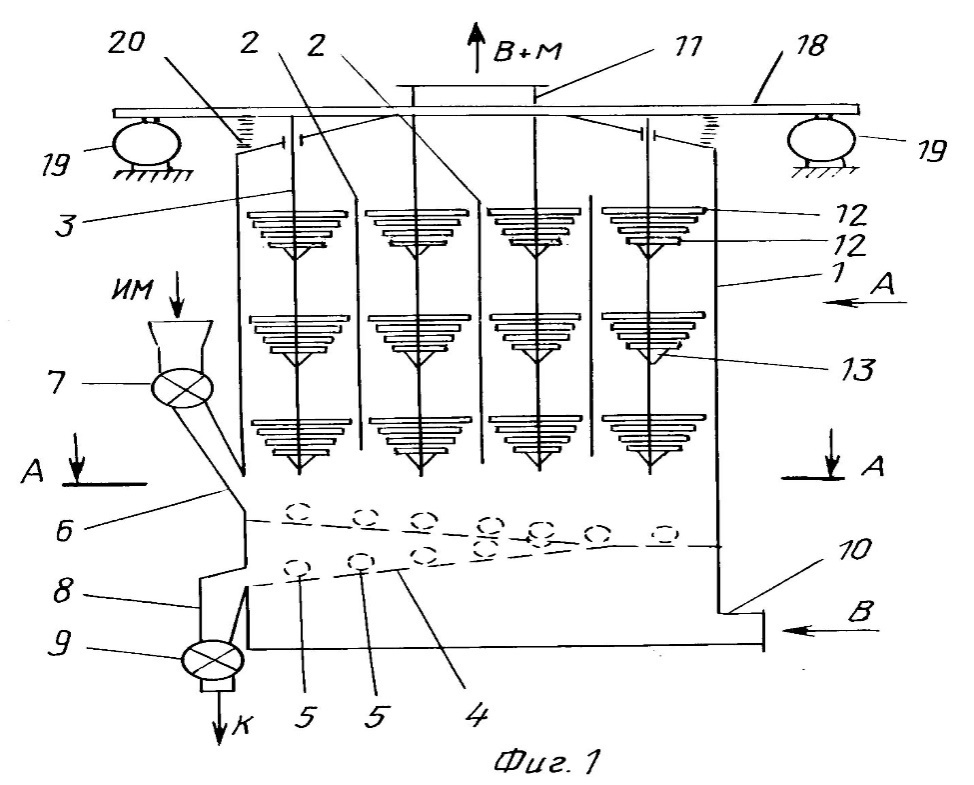

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ1.1 Сущность новшества, предлагаемого в проектеВ данном проекте рассматривается сушильное отделение в условиях обогатительной фабрики БКПРУ – 3. Хлорид калия, выходящий из печи кипящего слоя, имел значительное содержание пылевых частиц (размер менее 0,1 мм) и высокую температуру 120-130 °C. Любой теплый твердый материал при контактировании с окружающим воздухом способен поглощать гигроскопическую влагу из воздуха, при этом влажность высушенного продукта может увеличиться. Влагосодержание атмосферного воздуха зависит от следующих факторов: - климатического пояса; - сезона года (зима, лето, осень) и близости водных бассейнов. Для снижения поглощения влаги и температуры продукта на выходе из слоя, поступающего на обработку реагентами, а также для снижения содержания пылевых фракций в готовом продукте предлагается установить аэроохладитель для охлаждения концентрата с целью снижения его температуры от 120-130 °C до 70-80 °С в процессе конвективного тепло – массообмена. Что обеспечит большую стабильность качественного показателя готового продукта хлористого калия ГОСТ 4568-95 содержание влаги В качестве хладагента, подаваемого в аппарат, используется только воздух. Как правило, воздух имеет относительную влажность, которая является слишком высокой для контакта с гигроскопическими материалами. Для получения для охлаждающего воздуха значений температуры и относительной влажности, подходящих для процесса охлаждения, охлаждающий воздух проходит через процесс кондиционирования. Там воздух сначала охлаждают, а воду, содержащуюся в нем, отделяют путем конденсации, абсорбции или адсорбции. Это понижает точку росы воздуха. Затем воздух нагревают обратно до точки, в которой получают необходимую относительную влажность для процесса охлаждения. Воздух, предварительно обработанный таким образом, проводят над материалом, подлежащим охлаждению, и он удаляет из него тепло без передачи влажности в процессе.  Рисунок 1- Аэрохладитель кипящего слоя Аэроохладитель включает: 1-корпус; 2- сепарационные колонки; 3- подвешенные штанги внутри сепарационных колонок; 4- распределительная решетка (П-образной формы); 5- вихревые трубы; 6 – патрубок загрузки; 7 – загрузочное приспособление; 8- патрубок разгрузки охлажденного продукта; 9- разгрузочное приспособление; 10-патрубок подвода воздуха; 11-патрубок отвода пылевоздушной смеси; 12 - кольцевые элементы с увеличивающимися снизу-вверх размерами; 13 – рассекатели потока; 14 – пружины (Приложение 1); 15- коллекторы сжатого воздуха (Приложение 2); 16 - коллекторы отвода теплого воздуха (Приложение 2); 17- коллекторы воды (Приложение 2); 18-коромысла; 19-вибропривод; 20 – амортизаторы. Достоинства: - Закрепление на боковых стенках аппарата вихревых труб позволяет вводить в кипящий слой дополнительное количество хладагента в виде высокоинтенсивных струй холодного воздуха, что имеет значительное влияние в летнее время года, когда температура окружающей среды +35 °C. - охлаждение материала на 40-50°С в процессе конвективного тепло -массообмена - частичное обеспыливание по классу 0,1мм. Обоснование и выбор метода производства Переработка сильвинита на хлористый калий производится двумя методами: галургическим и флотационным. Галургический метод Основан на различной растворимости КСl, NаСl, входящих в состав сильвинита с изменением температуры. С повышением температуры от 20 до 100оС растворимость КСl возрастает примерно в 2 раза, а растворимость NаСl почти не изменяется, поэтому р-р, насыщенный по КСl и NаСl при 200С, останется насыщенным по NаСl при 1000С и будет ненасыщенным по КСl. Если такой раствор привести в соприкосновение с рудой, то из руды в раствор будет переходить только КСl, NаСl не будет растворяться и перейдет в отвал. Растворение КСl будет продолжаться до насыщения раствора до КСl. Затем насыщенный раствор осветляют от солевых и глинистых частиц и подают на кристаллизацию. При охлаждении раствора до 200С он становится пересыщенным по КСl и КСl выделяется в виде кристаллов, которые сгущают, обезвоживают на центрифугах и сушат. Освобожденный от кристаллов раствор нагревают до 1000С и вновь подают на растворение руды, т.е. раствор находится в обороте. Крупность руды 1-5 мм. Применение галургического метода обогащения калийных руд создает возможность комплексного использования сырья (одновременное получение пищевой соли и других полезных продуктов), более полного извлечения полезных компонентов из руды, получения хлористого калия высокого качества. Флотационный метод Основан на различной смачиваемости NаСl и КСl. Несмачиваемые частицы называются гидрофобными, а смачиваемые - гидрофильные. Гидрофобные частицы прилипают к пузырькам воздуха и всплывают, образуя пенный продукт. Смачиваемые частицы тонут. Крупность флотируемых частиц 0,5 мм. Флотационный метод обогащения растворимых солей может осуществляться только в насыщенных растворах. Флотационное обогащение калийных солей, так же как и других руд, осуществляется при участии флотационных реагентов. Различают три основных вида флотации - пленочную, масляную и пенную. При пленочной флотации, разделение минералов происходит на плоской поверхности раздела фаз вода-воздух. При этом измельченная руда, подлежащая разделению, насыпается с небольшой высоты на поверхность воды. Несмачиваемые частицы остаются на поверхности и выделяются во флотационный продукт, смачиваемые переходят в водную фазу. Из-за низкой производительности этот процесс не получил широкого применения. Однако эффект пленочной флотации используется при флотогравитационном способе получения крупнозернистого хлористого калия. Масляная флотация заключается в избирательном смачивании частиц минерала диспергированным в воде жидким маслом. Образующиеся при этом агрегаты частиц, заключенные в масляные оболочки, всплывают на поверхность пульпы. Вследствие незначительной подъемной силы капли масла могут нести лишь небольшой груз частиц, а расход масла при этом очень велик. Поэтому масляная флотация не получила промышленного распространения. При пенной флотации пульпа насыщается пузырьками газа, обычно воздуха. Флотирующиеся частицы (гидрофобные) закрепляются на пузырьках и выносятся ими на поверхности пульпы, образуя слой минерализованной пены. Гидрофильные частицы остаются в пульпе. При использовании флотационного метода выявляются следующие его преимущества перед галургическим процесс может быть легко автоматизирован; обогащение осуществляется в пульпе при нормальной температуре, что резко снижает коррозию аппаратуры, а также улучшает условия труда; хлористый калий получается менее слеживающимся; как правило, сокращаются капитальные затраты, требуется значительно меньший расход технологического пара, что снижает затраты на сооружение ТЭЦ. Но флотационный метод производства хлористого калия из сильвинита обладает по сравнению с галургическим и рядом недостатков: содержание хлористого калия в продукте не превышает, как правило, 95%; галитовые отвалы содержат незначительные примеси жирных аминов, что затрудняет их переработку на кормовую и особенно на пищевую поваренную соль; безвозвратно теряется содержащийся в сильвините бром, поскольку флотационное обогащение не сопровождается растворением хлористого калия в оборотном растворе. Другими словами, галургический метод производства хлористого калия обеспечивает лучшую возможность для комплексного использования сырья и получение продукта более высокого качества. Практика показала, что при флотационном обогащении калийных руд с невысоким содержанием глинистого шлама себестоимость хлористого калия ниже себестоимости продукта, получаемого галургическим методом. 1.3 Требования, предъявляемые к сырью и готовой продукции Хлористый калий должен быть изготовлен в соответствии с требованиями действующей нормативно-технической документации: - ГОСТ 4568-95 «Калий хлористый» марки «мелкий». Данные характеристик исходного сырья, материалов, образующихся полупродуктов и затраченных энергоресурсов представлены в таблице 1.1 Таблица 1.1 - Характеристика исходного сырья, материалов, полупродуктов и энергоресурсов

Хлористый калий должен быть изготовлен в соответствии с требованиями действующей нормативно-технической документации: - ГОСТ 4568-95 «Калий хлористый» марки «мелкий»; - СТО СПЭКС 001-98 «Калий хлористый, поставляемый на экспорт»; марки М и марки Н - непылящий продукт, получаемый в результате обработки продукта марки «мелкий» реагентами-пылеподавителями; - ТУ 2184-040-00209527-2002 «Калий хлористый непылящий»; - ТУ 2111-038-00203944-2003 «Концентрат минеральный «Сильвин»; - ТУ 2184-041-00203944-2004 «Калий хлористый (для экспорта) марки КСl– розовый кристаллический (К2О=60 %). - В соответствии с нормативной документацией готовый продукт должен соответствовать показателям, приведенным в таблицах 1.2, 1.3, 1.4, 1.5, 1.6, 1.7. Таблица 1.2 - Калий хлористый ГОСТ 4568-95

Примечание – для обеспечения рассыпчатости хлористый калий обрабатывают реагентами-антислеживателями. По требованию потребителя допускается изготовление хлористого калия, не обработанного реагентами-антислеживателями. При этом показатель «рассыпчатость» не нормируется. Таблица 1.3 - Калий хлористый, поставляемый на экспорт

Продолжение таблицы 1.3

Примечания - По требованию потребителя продукт марки «Н» может поставляться с согласованной массовой долей органических примесей. Для предотвращения слеживаемости хлористый калий марки «М» по согласованию с потребителем может быть обработан реагентами-антислеживателями. Допустимые уровни токсичных элементов не должны превышать норм, установленных СанПин 2.1.7.573-96 в мг/кг почвы с учетом фона: ртути 2,1; мышьяка 2,0; свинца 32,0; цинка 23,0; кадмия 0,5. Допустимые уровни эффективной удельной активности природных радионуклидов (Аэфф) по СП 2.6.1.798-99 от 740 до1500 Бк/кг (для материалов II класса). Таблица 1.4 - Калий хлористый не пылящий ТУ 2184-040-00209527-2002

Продолжение таблицы 1.3

По требованию потребителя продукт может поставляться с согласованной долей пылеподавителя. Таблица 1.5 - Калий хлористый для экспорта ТУ 2184-041-00203944-2004

Таблица 1.6 – Физические свойства калий хлористый для экспорта

Продолжение таблицы 1.6

Таблица 1.7 – Химический состав калий хлористый для экспорта

[12] 1.4 Физико-химические основы процесса Сушка - это процесс удаления из материалов влаги, обеспечиваемый ее испарением и отводом образовавшихся паров. Дисперсные материалы, к которым относятся зернистые, порошкообразные, гранулированные, дробленые, твердые, а также диспергированные жидкие и пастообразные продукты, в химической технологии высушивают, главным образом, конвективным способом. Механизм процесса конвективной сушки можно представить следующим образом. При введении влажного тела в нагретый газ происходит перенос тепла к поверхности материала, обусловленный разностью температур между ними, нагрев его и испарение влаги. При этом повышается парциальное давление вблизи поверхности тел, что приводит к переносу паров влаги в окружающую среду (рм- рп - разность давления паров влаги у поверхности материала и парциального давления паров в воздухе). В результате испарения влаги с поверхности и отвода образовавшихся паров возникает градиент концентрации влаги в материале, являющийся движущей силой внутреннего перемещения влаги из глубинных слоев к поверхности испарения. Для проведения сушки давление паров влаги у поверхности высушиваемого материала должно быть больше парциального давления пара рм>рп. При сушке влажность материала в течение определенного времени приближается к некоторому пределу, соответствующему равенству рм=рп.. Вследствие испарения влажность материала вблизи поверхности понижается, и в теле возникают градиенты влажности, под действием которых влага перемещается от центра тела к поверхности, испаряется и в виде пара диффундирует в ядро газовой фазы. В зоне испарения преобладает адсорбционная влага, во влажной зоне - капиллярная жидкость, испарение здесь происходит с поверхности менисков жидкости. Около поверхности влажной зоны газ полностью насыщен, в зоне испарения влажный газ находится в равновесии с материалом. Таким образом, можно связать параметры материала в бесконечно тонком поверхностном слое с параметрами равновесного ему слоя газа контактирующего с ним, при температуре поверхности материала. Когда достигается это равенство, наступает равновесие в процессе обмена влагой между материалом и окружающей средой. Это состояние называется равновесной влажностью и при ней прекращается процесс сушки. Статика сушки устанавливает связь между начальными и конечными параметрами высушиваемого материала и сушильного агента на основе материального и теплового балансов. Из статики сушки определяют состав материала, расход теплоты и сушильного агента. Кинетика сушки устанавливает связь между изменением влажности материала во времени и параметрами процесса. Уравнения кинетики сушки характеризуют процесс удаления влаги из материала во времени и предназначены для определения продолжительности и режима сушки. Основные факторы, определяющие процесс сушки. Влагосодержанием тела U называется отношение массы влаги W, содержащейся в теле, к массе сухого тела G. U = W/G (1) При изложении практических вопросов сушки обычно пользуются понятием влажности тела ω = W/(W+G) (2) Из соотношения (1) и (2) следует ω = U/(1+U) (3) К факторам, влияющим на сушку, относятся концентрация и состав примесей, содержащихся в удаляемой из материала жидкости. Примеси изменяют теплофизические свойства жидкости (вязкость, теплопроводность, и т. д.), корректируют взаимодействие жидкости с поверхностью твердого скелета и тем самым влияют на скорость миграции влаги из внутренних слоев тела к периферии. В присутствии примесей по закону Рауля уменьшается давление насыщенного пара над поверхностью жидкости или смоченного ею тела, что приводит к сокращению потока влаги от поверхности материала к сушильному агенту. При сушке дисперсных материалов в аппаратах взвешенного слоя на интенсивность сушки оказывает влияние взаимодействие частиц материала между собой и со стенкой аппарата. При ударе частиц одна о другую и о стенки аппарата срывается с них поверхностный слой. 1.4 Стадии производства и описание технологической схемы Производство хлористого калия состоит из следующих стадий: - добыча сильвинитовой руды; - мокрого измельчения и предварительной поверочной классификации; - механического обесшламливания; - шламовой и сильвиновой флотации; - сгущение и обезвоживание продуктов обогащения; - сушка концентрата в печах кипящего слоя, (KCl) обеспыливание; - классификация и охлаждение сухого хлорида калия; - обработка хлорида калия реагентами- антислеживателями для предотвращения его слеживаемости при дальнейшем хранении и транспортировании; - удаление отходов производства фабрики и приготовление реагентов. В данном дипломном проекте рассматривается стадия сушки концентрата в печах кипящего слоя. 1.6 Охрана окружающей среды Отходами производства обогатительной фабрики являются: - галитовые отходы; - глинисто-солевые шламы с минерализованными водами; - выбросы в атмосферу при сушке хлористого калия; - газовые выбросы. При сушке хлористого калия в сушильных установках в результате сгорания топлива попутного нефтяного газа образуются дымовые газы, в состав которых входят оксид азота, хлористый водород, оксид углерода, амины и пыль хлористого калия и хлористого натрия. Отходящие дымовые газы сушильного отделения выбрасываются в атмосферу: - после пылегазоочистных установок печей сушильного отделения через выхлопные трубы; - после систем очистки запыленного воздуха аспирационных установок сушильного отделения; - после вентиляционной установки сушильного отделения. Для очистки дымовых газов от пыли ведется их сухая и мокрая санитарная очистка. Кислые стоки после мокрой стадии очистки ПГУ поступают в мешалку откачки и сбрасываются на шламохранилище через мешалку. Эффективность очистки газов достигает по пыли 99,9 %, по двуокиси серы 67 %, по хлористому водороду до 67 %, по аминам до 65 % (согласно паспортным данным). Жидкие отходы Главное производственное отделение обогатительной фабрики, сушильное и реагентное отделения жидких отходов не имеют. Твердые отходы Галитовые отходы (хвосты) сильвиновой флотации после фильтрования на ленточных вакуум-фильтрах системой ковейеров транспортируются на солеотвал. Глинисто-солевые шламы из мешалки насосами по шламопроводу (2 нитки) перекачиваются в шламохранилище. Характеристика твердых отходов приведена в таблице 1.7 - Солеотвал Солеотвал предназначен для складирования галитовых отходов, расположен с 1,3 км к Западу и Юго-Западу от промплощадки предприятия и составляет 144,5 га. Площадь, занимаемая галитовыми отходами, составила на 1.01.2002 г. 78,97 га, при максимальной высоте складирования 98 м (проектная - 100 м). Площадка солеотвала оконтурена рассолосборной канавой. Рассолосборная канава ограждает перегрузочные узлы от дождевых и весенних вод, собирает эти воды с территории солеотвала и обеспечивает отвод их в рассолосборник. Ширина канавы по дну 3,1 м; заложение откосов 1:2, средняя глубина 1,2 м, уклоны от 0,002 до 0,097. Дно и откосы канавы крепятся асфальтобетоном на песчаной подушке. На площадке II очереди солеотвала сооружены три дрены для сбора дождевых и паводковых вод в рассолосборник. Дно дрены уложено полиэтиленовой пленкой, которая защищена слоем 0,5 м песка с суглинками. В ложе солеотвалаI очереди и рассолосборника уложен противофильтрационный экран из глинистой пасты. 2 РАСЧЕТНАЯ ЧАСТЬ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||