Расчет Флц. Курсач на сдачу. 1 Технологический процесс изготовления крупногабаритного литья

Скачать 327.58 Kb. Скачать 327.58 Kb.

|

|

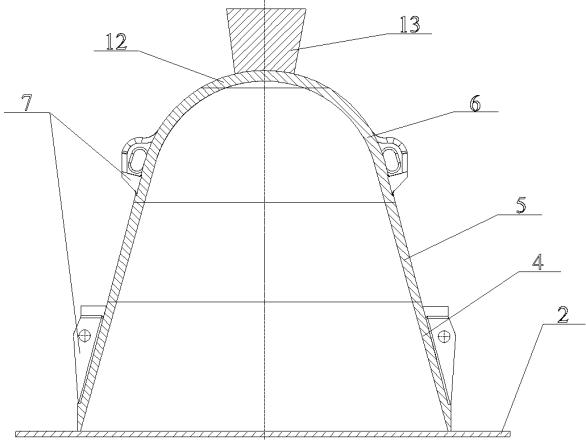

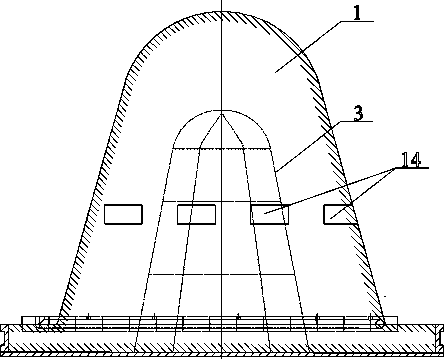

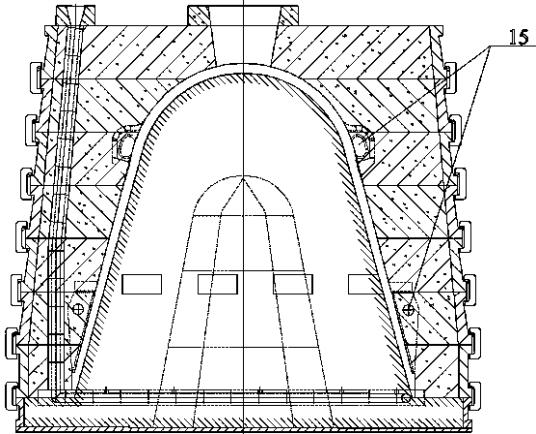

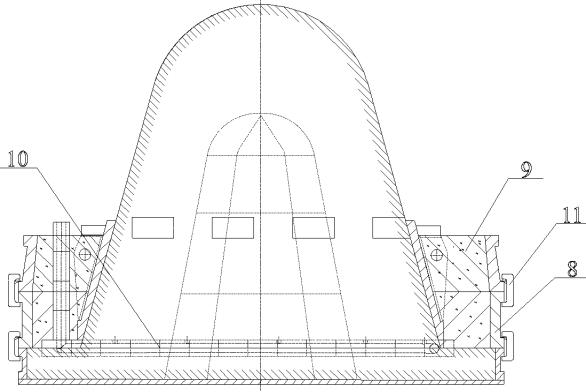

Содержание Введение 1 Технологический процесс изготовления крупногабаритного литья....3 1.1 Анализ конструкции детали и выбор способа литья......................3 2 Проектирование литейного участка изготовления крупногабаритного литья………………………………………………………………….....6 2.1 Структура литейного цеха…………………………………………6 2.2 Режим работы цеха…………………………………………….…...7 2.3 Расчёт фонда времени работы оборудования……………………..8 2.4 Производственная программа……………………………………..9 3 Расчет производственных мощностей………………………………..13 3.1 Плавильное отделение…………………………………………….13 3.1.1 Преимущества дуговых сталеплавильных печей постоянного тока……………………………………………………………...13 3.1.2 Выплавка стали в дуговой сталеплавильной печи…………….16 3.2 Расчет количества печей………………………………………….20 3.3 Расчет количества ковшей………………………………………..20 3.4 Расчет шихты для стали 25Л……………………………………..21 3.5 Расчет оборудования смесеприготовительного отделения…….22 3.6 Расчет стержневых машин……………………………………….23 3.7 Расчет формовочных линий……………………………………...24 3.8 Выбивное отделение……………………………………………...24 3.9 Отделение обрубки и очистки литья…………………………….26 3.10 Сводная ведомость оборудования……………………………...28 Заключение………………………………………………………………29 Список использованных источников…………………………………..30 1 Технологический процесс изготовления крупногабаритного литья 1.1 Анализ конструкции детали и выбор способа литья Стальные изделия применяются в различных процессах металлургической отрасли в условиях повышенных температур. Одно из таких изделий - шлаковая чаша o6ъëмoм 16 м3, являющаяся одним иs видов сменного o6opyдoвaния, 6es которого невозможно представить цикл лю6oгo металлургического предприятия. Шлаковая чаша предназначена для приёма жидкого шлака из плавильного агрегата и транспортировки его на шлаковые отвалы. B силу того, что шлаковая чаша pa6oтaeт пpи высоких переменных температурах и подвергается действию 6oльшиx нагрузок, к ней предъявляются высокие тpe6oвaния по механическим свойствам. Texнoлoгия изготовления чаши представлена на рисунке 1 B литейном цexe AO «Уральская сталь» имеется 6oгaтый опыт изготовления чаш. Чаши, отливаемые в цехе, используются для нужд доменного, электросталеплавильного цехов AO «Уральская сталь. Кроме того, чаши поставляются нa Нижнетагильский металлургический кoм6инaт, Hopильcкий кoм6инaт и некоторые другие предприятия России и стран СНГ. Texнoлoгичecкий процесс изготовления отливки «Чаша» состоит из следующих операций: подготовка к pa6oтe, нa6ивкa формы, изготовление стержней, отделка и покраска формы, сушка формы, c6opкa формы под заливку, выплавка металла, заливка формы, вы6ивкa и o6py6кa, тepмoo6pa6oткa. Формовку чаши производят на пескомёте c дoпpeccoвкoй рыхлых частей формы пpи помощи ручных пнeвмoтpaм6oвoк. Изначально производят нa6ивкy «6oлвaнa» (рисунок 1, б). Ha поддон c каркасом по очереди устанавливают нижнюю, среднюю и верхнюю части модели (рисунок 1, a) и производят нa6ивкy. |

| Отделение | FН | α | Расчет FД | Значение, ч |

| 1 | 2 | 3 | 4 | 5 |

| Смесеприготовительное | 6024 | 6,5 | 6024 · (1-6,5/100) | 5632,4 |

| Стержневое | 4,5 | 6024 · (1-4,5/100) | 5752,9 | |

| Формовочное | 5,5 | 6024 · (1-5,5/100) | 5692,7 | |

| Плавильное | 5 | 6024 · (1-5/100) | 5722,8 | |

| Термообрубное | 6 | 6024 · (1-6/100) | 5783,1 |

Номинальный фонд времени работы оборудования составляет 2008 ч на одну смену, но так как в сутках 3 смены, то FН = 6024 ч.

2.4 Производственная программа

Литейный цех специализируется на выпуске мелкого средне и крупно габаритного стального литья весом от 0,03 до 25 т. Основная марка стали 25Л, 35Л, 110Г13Л.

Баланс металла и производственная программа на год представлена в таблице 2. Годовой выпуск крупногабаритного литья составит 7000 т. Жидкий металл на производственную программу составит 10937 т.

Таблица 1 – Номенклатура деталей стального литья, выпускаемая литейным цехом

| | Наименование деталей | Марка стали | Вес, кг |

| 1 | 2 | 3 | 4 |

| 1 | Зуб ковша | 110г13л | 150 |

| 2 | Мульды разливочных машин | 35л | 290 |

| 3 | Мульды разливочных машин | 25л | 200 |

| 4 | Блок | 35л | 470 |

| 5 | Рычаг клапана | 35л | 65 |

| 6 | Колесо | 40хл | 800 |

| 7 | Тарелка | 35л | 80 |

| 8 | Седло | 35л | 130 |

| 9 | Седло | 35л | 140 |

| 10 | Башмак | 110г13л | 95 |

| 11 | Колесо зубчатое | 40хл | 260 |

| 12 | Колесо зубчатое | 40хл | 470 |

| 13 | Стойка | 25л | 45 |

| 14 | Зуб левый | 40хл | 80 |

| 15 | Половина обоймы | 110г13л | 45 |

| 1 | 2 | 3 | 4 |

| 16 | Зуб правый | 40хл | 80 |

| 17 | Бандаж | 25л | 1800 |

| 18 | Зуб | 110г13л | 90 |

| 19 | Зуб центральный | 110г13л | 85 |

| 20 | Половина обоймы | 110г13л | 300 |

| 21 | Половина обоймы | 110г13л | 310 |

| 22 | Бронелист | 110г13л | 15 |

| 23 | Подушка | 35л | 2600 |

| 24 | Плита | 110г13л | 220 |

| 25 | Вкладыш (1х12) | 40хл | 550 |

| 26 | Плита | 110г13л | 220 |

| 27 | Колесо зубчатое | 40хл | 450 |

| 28 | Блок ф 450 | 35л | 140 |

| 29 | Плита | 110г13л | 110 |

| 30 | Втулка | 35л | 210 |

| 31 | Шкив тормозной Ф600 | 35л | 440 |

| 32 | Блок | 25л | 330 |

| 33 | Колесо зубчатое m-10, z-78 | 40хл | 400 |

| 34 | Ступица | 25л | 250 |

| 35 | Колесо холостое | 40хл | 540 |

| 36 | Ступица | 40хл | 100 |

| 37 | Ступица | 35л | 60 |

| 38 | Шкив тормозной ф700 | 35л | 530 |

| 39 | Блок ф500 | 35л | 150 |

| 40 | Желоб | 25л | 1850 |

| 41 | Диск | 35л | 35 |

| 42 | Диск | 35л | 35 |

| 43 | Желоб сквозной | 35л | 4000 |

| 44 | Желоб опорный | 35л | 4315 |

| 45 | Шкив ф500 | 35л | 250 |

| 46 | Шкив тормозной ф600 | 40хл | 190 |

| 47 | Колесо зубчатое | 40хл | 200 |

| 48 | Колесо зубчатое | 40хл | 480 |

| 49 | Колесо зубчатое | 40хл | 260 |

| 50 | Колесо зубчатое | 40хл | 800 |

| 51 | Колесо зубчатое | 40хл | 160 |

| 52 | Зубчатое колесо | 40хл | 860 |

| 53 | Натяжная звёздочка | 35л | 1760 |

| 54 | Опора стенда | 35л | 300 |

| 55 | Плита | 110г13л | 210 |

| 56 | Плита | 110г13л | 240 |

| 57 | Крышка корпуса | 25л | 210 |

| 58 | Крышка корпуса | 25л | 210 |

| 59 | Основание корпуса | 25л | 280 |

Перечень номенклатуры выпускаемой продукции представлена в таблице 2.

Таблица № 2 – Номенклатура крупногабаритного литья ФЛЦ

| | Наименование деталей | Марка стали | Вес , кг |

| 1 | 2 | 3 | 4 |

| 1 | Шлаковая чаша V=16,5 м3 | 25л | 21450 |

| 2 | Лапа | | |

| 3 | Шлаковая чаша V=16 м3 | 25л | 23450 |

| 4 | Шлаковая чаша V=16 м3 | 25л | 25250 |

| 5 | Нижняя часть изложницы | 25Л | |

| 6 | Верхняя часть изложницы | 25Л | |

| 7 | Шлаковня | 25Л | |

| 8 | Шлаковая чаша V=16 м3 | 25Л | |

| 9 | Шлаковая чаша V=16 м3 | 25Л | |

| 10 | Шлаковая чаша V=16,5 м3 ТРАСМАШСЕРВИС КZ | 25Л | 19500 |

| 11 | Ковш шлаковый V=16 м3 ТРАСМАШСЕРВИС КZ | 25Л | 23950 |

| 12 | Чаша шлаковая V=13,6м3, г. Павлодар | 25Л | 23000 |

| 13 | Чаша шлаковая V=13,6м3, г.Актобе | 25Л | 23000 |

| 14 | Чаша шлаковая V=11м3, ТНК "Казхром" | 25Л | 15500 |

| 15 | Чаша шлаковая V=24м3, ТНК "Казхром" | 25Л | 45000 |

| 16 | Чаша шлаковая V=16,5 м3 | | 21450 |

| 17 | Чаша шлаковая V=16м3 | 25Л | 27300 |

| 18 | Чаша шлаковая V=11м3 | 25Л | 16500 |

| 19 | Чаша шлаковая V=11м3 | 25Л | 16500 |

| 20 | Чаша шлаковая V=16 м3 | 25Л | 25250 |

| 21 | Чаша шлаковая V=16 м3 | 25Л | 23900 |

| 22 | Шлаковня 4,5м3 | | |

| 23 | Шлаковня | 25Л | 6750 |

| 24 | Груз | 25Л | 11800 |

В таблице 3 представлена годовая программа выпуска крупногабаритного литья до 7000 т по годному.

Таблица 3 – Годовая программа по выпуску годного литья для участка по крупногабаритному литья ФЛЦ

| Наименование деталей | Марка стали | Вес , кг | Годовое производство, шт | Общий вес, т |

| 1 | 2 | 3 | 4 | 5 |

| Шлаковая чаша V=16,5 м3 | 25л | 21450 | 24 | 514,8 |

| Лапа | | | 0 | 0 |

Продолжение таблицы 3

| 1 | 2 | 3 | 4 | 5 |

| Шлаковая чаша V=16 м3 | 25л | 23450 | 12 | 281,4 |

| Шлаковая чаша V=16 м3 | 25л | 25250 | 24 | 606 |

| Нижняя часть изложницы | 25Л | | 0 | 0 |

| Верхняя часть изложницы | 25Л | | 0 | 0 |

| Шлаковня | 25Л | | 0 | 0 |

| Шлаковая чаша V=16 м3 | 25Л | | 0 | 0 |

| Шлаковая чаша V=16 м3 | 25Л | | 0 | 0 |

| Шлаковая чаша V=16,5 м3 ТРАСМАШСЕРВИС КZ | 25Л | 19500 | 24 | 468 |

| Ковш шлаковый V=16 м3 ТРАСМАШСЕРВИС КZ | 25Л | 23950 | 12 | 287,4 |

| Чаша шлаковая V=13,6м3, г.Павлодар | 25Л | 23000 | 24 | 552 |

| Чаша шлаковая V=13,6м3, г.Актобе | 25Л | 23000 | 24 | 552 |

| Чаша шлаковая V=11м3, ТНК "Казхром" | 25Л | 15500 | 12 | 186 |

| Чаша шлаковая V=24м3, ТНК "Казхром" | 25Л | 45000 | 24 | 1080 |

| Чаша шлаковая V=16,5 м3 | | 21450 | 12 | 257,4 |

| Чаша шлаковая V=16м3 | 25Л | 27300 | 12 | 327,6 |

| Чаша шлаковая V=11м3 | 25Л | 16500 | 24 | 396 |

| Чаша шлаковая V=11м3 | 25Л | 16500 | 24 | 396 |

| Чаша шлаковая V=16 м3 | 25Л | 25250 | 12 | 303 |

| Чаша шлаковая V=16 м3 | 25Л | 23900 | 24 | 573,6 |

| Шлаковня 4,5м3 | | | 0 | 0 |

| Шлаковня | 25Л | 6750 | 12 | 81 |

| Груз | 25Л | 11800 | 12 | 141,6 |