Расчет Флц. Курсач на сдачу. 1 Технологический процесс изготовления крупногабаритного литья

Скачать 327.58 Kb. Скачать 327.58 Kb.

|

|

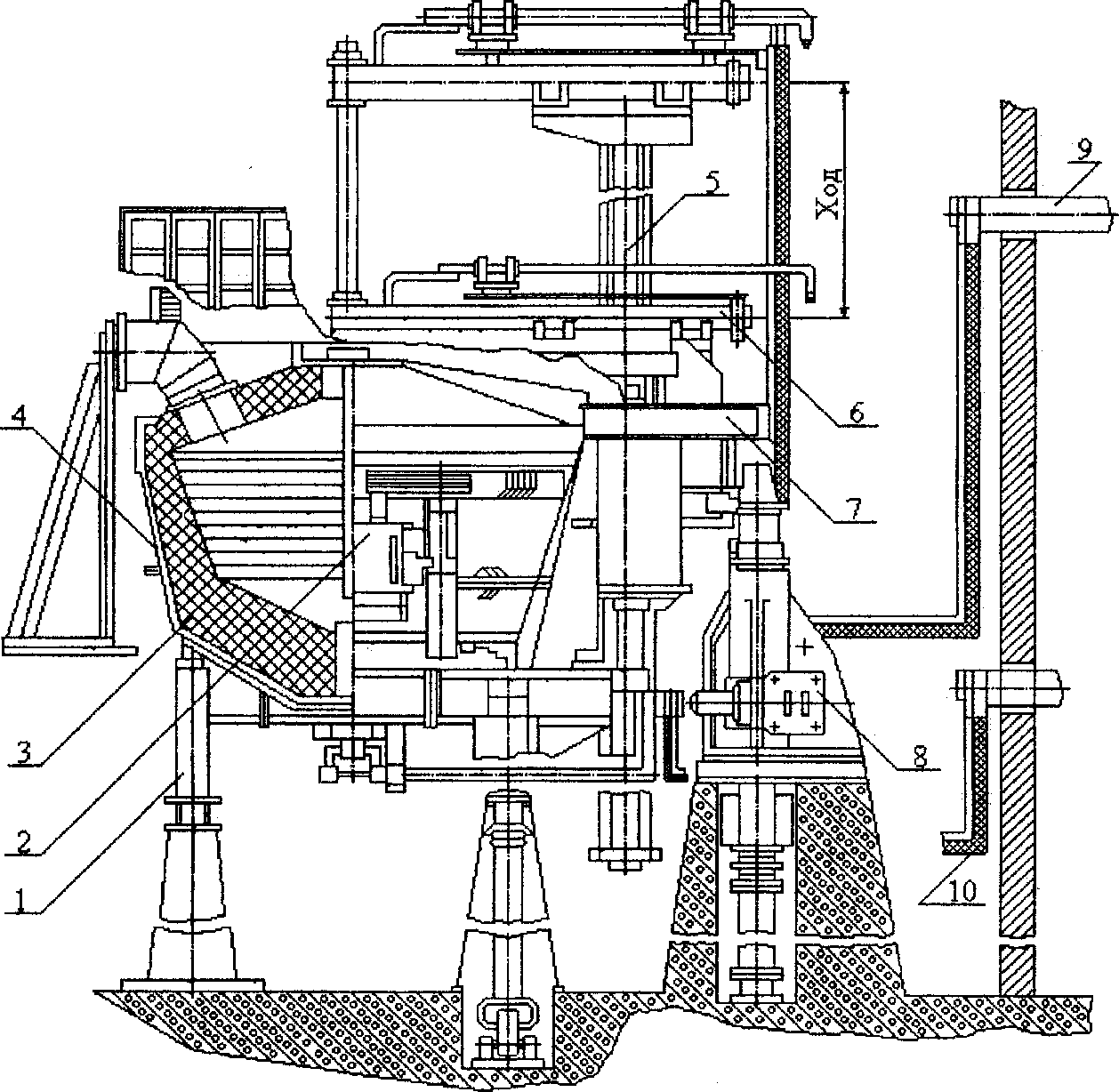

3 Расчет производственных мощностей 3.1 Плавильное отделение 3.1.1 Преимущества дуговых сталеплавильных печей постоянного тока Работами отечественных специалистов доказана целесообразность применения ДППТ любой (в том числе и малой) вместимости. Отработаны технологии, показана экономическая и техническая эффективность их применения для плавки сплавов на основе алюминия, меди, различных марок стали, чугуна, включая синтетический. Это позволяет существенно расширить область применения и рассматривать ДППТ как конкурентоспособный агрегат не только на металлургических предприятиях, но и в литейном производстве вместо малых и средних ДСП и индукционных печей различных типов. Накопленный к настоящему времени опыт эксплуатации показал, что ДППТ имеют следующие преимущества при выплавке стали и чугуна; снижение пылегазовыбросов в 7-15 раз; уменьшение угара легирующих элементов при переплаве сталей и сплавов на 35-85%; снижение угара шихты на 0,5-1,5% и за счет этого дополнительный слив металла 20-40 кг/т; снижение уровня шума во все периоды плавления на 15 дБ; возможность выплавки стали с заданными свойствами из любой металлошихты, включая стальную стружку, а так же серый, высокопрочный, легированный чугуны. По сравнению с пламенными, индукционными печами и печами сопротивления определены следующие преимущества: увеличена удельная вводимая мощность и производительность по расплавлению в 3-4 раза; снижен удельный расход электроэнергии на 20-35% при непрерывной работе; угар металла составляет менее 0,5-1,5%; увеличена стойкость футеровки (до двух лет), предельно просты условия её эксплуатации; высокое качество металла за счет существенного уменьшения количества неметаллических включений; брак отливок снижен в 2 раза; высокая мобильность печи, возможность включения-отключения влюбой момент времени, получение расплава на холодной печи через 10-30 мин после включения; разовая механизированная завалка шихты, возможность плавления при 20-100%) номинальной вместимости (по массе металла). Отличительной особенностью дуговых печей постоянного тока (ДППТ) является наличие только одного верхнего графитированного электрода (катода), расположенного вдоль вертикальной оси печи, и подовых электродов (анодов) в подине печи. Основные предпосылки внедрения этих печей: более низкий расход электродов 1,5-2,0 кг/т; экономия электроэнергии 3-5%; эффективное, более равномерное распределение теплоты; снижение расхода огнеупорных материалов; естественное перемешивание расплава; более простой уход за печью; уменьшение отрицательного влияния на питающую сеть, возможность подключения в сети с меньшей мощностью короткого замыкания. При выборе оборудования для реконструкции литейного производства следует обратить внимание на другие особенности ДППТ по сравнению с известными печами. Использование постоянного тока позволяет размещать источники электропитания вдали от печей, в том числе за пределами цеха. Отсутствие водоохлаждаемых элементов и нагревателей под металлом и массивная футеровка подины увеличивают надежность и взрывобезопасность печей, особенно по сравнению с индукционными. ДППТ не боятся отключений электропитания в любой период плавки, могут работать с полным и частичным сливом расплава, допускают длительные простои между плавками. Отсутствие ограничений по уровню удельной вводимой мощности позволяет проектировать высокопроизводительные печи. Для футеровки ДППТ можно использовать широкую гамму огнеупорных материалов, не предъявляя к ним повышенных требований. Переплав в ДППТ не требует специальной подготовки шихтовых материалов, а их предварительный нагрев позволяет дополнительно снизить расход электроэнергии. Подину печи изготавливают из нескольких слоев: первый, соприкасающийся с жидким металлом, - набивной из огнеупорного порошка, который может быть выполнен из кварцевого песка (кислый процесс) или магнезитового порошка (основной процесс), второй слой выполняют из динасового или шамотного кирпича, а последующие слои - из шамотного кирпича, диатомита и асбеста. Стены печи многослойны. Футеровку для выплавки стали 25Л применяем основную. Перед плавкой электродуговую печь футеруют. Свод выкладывают по шаблону магнезитовым кирпичом, а затем футеруют смесью, состоящей из огнеупорной массы: 52% кварцевого песка, 26% огнеупорной глины, 22% воды. Под и откосы печи футеруют магнезитовым кирпичом. При этом оставляют зазор между кожухом печи и футеровкой 50-60 мм, который засыпают порошком магнезитового кирпича. Кладку печи производят в сухую перевязку. Перед набивкой кирпичную кладку пода просушивают газом в течение 3-5 ч, после чего футеровку смазывают жидким стеклом для лучшего соединения слоев пода, набивают откосы. После набивки откосов пода печь накрывают сводом и сушат в течение 3-4 ч, затем забрасывают кокс и усиливают горение вдуванием сжатого воздуха.  Рисунок 1 - Печь ДППТ в разрезе 1 - механизм наклона; 2 - рабочее окно; 3 - футеровка ванны и свода; 4 - кожух ванны; 5 - стойка; 6 - электрододержатель; 7 - траверса; 8 - механизм подъема и поворота свода; 9 - токопровод; 10 - кабельная гирлянда. 3.1.2 Выплавка стали в дуговой сталеплавильной печи Процесс плавки разделён на три периода, которые проводят при постоянной мощности дуги. Период 1 - подготовительный, его проводят на высоком напряжении и небольшом токе дуги. Режим дуги позволяет вести расплавление шихты без привязки анодного пятна на расплав. Длинная дуга обеспечивает стабильный электрический режим, интенсивный нагрев печных газов, плавный нагрев всего объёма шихты. Локальный перегрев металла не возникает, так как капли металла, нагреваясь, преодолевают силы поверхностного натяжения и немедленно стекают вниз. В периоде 1 отгоняются органические загрязнения шихты, пары которых выходят из отверстия в своде и догорают до завершённых оксидов. Во всех периодах плавки колебания активной мощности по сравнению со средним значением не превышают ±10%. Колебания давления в печи за счет стабилизации электрического режима подавлены, и подсос воздуха в печь не наблюдается. В течение периода 1 в шихте образуется расширяющаяся вверх воронка, которая в периоде 2 исключает обрушивание шихты на сводовый электрод и замораживание металла на подине. Период 2 - энергетический. Обеспечивается стабильный электрический режим при колебании мощности не более ± 5%. Этот режим способствует быстрому расплавлению шихты и не приводит к заметному локальному перегреву металла. Ток дуги удваивают, а напряжение в 2 раза снижают. В начале периода 2 анодное пятно дуги располагается на расплаве. Основная мощность дуги излучением и конвекцией печных газов передаётся на шихту, которая продолжает плавиться, и около 20% мощности дуги передаётся через анодное пятно в расплав. Перегрев расплава под дугой в периодах 2 и 3 предотвращается размещением подовых электродов, формирующим тороидальное вращение металла в вертикальной плоскости, при котором поток металла с большой скоростью подтекает под дугу и уходит вглубь расплава. В этих условиях температурное поле расплава выравнивается из-за интенсивной конвективной теплопередачи через расплав, а высокая скорость движения металла под дугой не допускает его локального перегрева. Снижению удельного теплового потока через анодное пятно дуги способствует низкая плотность тока в нем и наличие шлакового покрова. Во всех периодах плавки происходит минимальный угар металла, не образуется первичный шлак. В этих условиях состав шлака и его активность можно регулировать подачей шлакообразующих элементов. Образованный шлак жидкоподвижен и вследствие интенсивного перемешивания металла эффективно взаимодействует с расплавом. Период 3 - технологический. Третий режим по сравнению с первым проводится при короткой дуге с напряжением, сниженным в четыре раза, и силе тока, в четыре раза увеличенной. При этом происходит доплавление шихты, нагрев расплава, рафинирование и перемешивание расплава и шлака. В процессе рафинирования нагрев металла ведётся на полной мощности при коротких включениях дуги. Доля энергии, передаваемой в этот период непосредственно от дуги к расплаву, превышает 80% подведенной. Интенсивная теплопередача от дуги к расплаву реализуется под воздействием поля электромагнитных сил в расплаве. Этому способствует специальная схема размещения подовых элек- тродов и токоподводов к ним. Соответствующие режимы регулирования силы тока дуги обес- печивают устойчивое управляемое перемешивание расплава в вертикальной и горизонтальной плоскостях с максимальной скоростью движения расплава из-под дуги вглубь ванны. Это предотвращает локальный перегрев, так как нагреваемый под дугой металл быстро замещается набегающим «холодным» расплавом. Перемешивание также препятствует возникновению локальных вихрей над подовыми электродами, предотвращая их разрушение. Скорость теплопередачи от дуги к расплаву увеличивается пропорционально росту силы тока. Это позволяет поддерживать указанный механизм плавления в широком интервале подводимой удельной мощности (от 0,3 до 8,0 кВт/кг шихты) в печах малой, средней и большой (до 100 т) вместимости, обеспечивая их высокую производительность. Скорость расплавления в ДППТ нового поколения большой ёмкости ограничивается только теплопроводностью массивных кусков шихты и допустимой мощностью источников электропитания. В печах вместимостью 30 т продолжительность расплавления шихты может составить 30-40 минут. Во все периоды плавки окисление и испарение металла сведены до минимума (даже при плавлении стружки), что обеспечивает малый пылевыброс из печи. Для формирования шлака на поверхности расплава в печь вводят шлакообразующие материалы, которые можно подавать в любой период плавки, в том числе и вместе с загружаемой шихтой. Из-за низкого угара легирующих элементов их также можно загружать вместе с шихтой. При подаче легирующих элементов в расплав, благодаря перемешиванию металла, они быстро растворяются и равномерно распределяются по всему объёму. Усвоение ферросплавов при плавке стали составляет 98-100%, усвоение углерода при плавке синтетического чугуна - 80%. Угар углерода при длительной выдержке чугуна не превышает угара в индукционных печах, а при наведении карбидного шлака - отсутствует. Угар легирующих элементов при длительной (более 8 часов) выдержке, высоколегированной стали практически отсутствует. В ДППТ можно вести обработку металла активными шлаками, кислородом. Полученные при промышленной эксплуатации результаты позволяют рекомендовать ДППТ для использования не только в качестве плавильных печей для стали, чугуна, сплавов на основе алюминия и меди, но и для печей выдержки, накопления и рафинирования этих металлов. Футеровка дуговых печей постоянного тока Печи футеруют теми же огнеупорными материалами, что и ДСП. Стойкость подины при обычных горячих ремонтах составляет 3-5 лет или от 5 до 7 тысяч плавок. Подина может быть наварена после «срывов», подвергнута промежуточному ремонту без замены подовых электродов, которые допускают многократное применение. Наличие одного верхнего электрода, расположенного в центральной части печи, предопределяет некоторые различия в условиях службы огнеупорной футеровки дуговых печей постоянного тока и ДСП: увеличивается расстояние от дуги до стен печи, тепловое излучение дуги распространяется равномерно на стены печи, существенно снижается образование пыли, уменьшается тепловая нагрузка на футеровку стен. Таким образом, условия эксплуатации футеровки свода и стен дуговых печей постоянного тока, при прочих равных условиях, должна быть выше, чем у ДСП переменного тока. При работе футеровки подины дуговых печей постоянного тока есть два фактора, которые следует учитывать: интенсивное перемешивание расплава в районе подины и нарушение целостности подины за счёт подовых электродов. Поэтому набивку массы или бетона вокруг электрода следует выполнять особенно тщательно (как и футеровку всей подины) во избежание размывания футеровки интенсивно движущимся металлом Конструктивные особенности дуговых печей постоянного тока При разработке ДППТ использован опыт создания дуговых печей переменного тока и плазменных печей с керамическим тиглем постоянного тока, разработанных ранее. ДППТ состоит из частей и механизмов, однотипных с ДСП и одинаковой ёмкости ванны. Она имеет стальной футерованный кожух, свод, который может быть водоохлаждаемым, стены ванны (могут быть из водоохлаждаемых панелей), механизм наклона печи для слива металла и удаления шлака, механизм перемещения графитированного электрода, механизм подъёма и поворота свода или выката ванны для завалки печи шихтой, рабочее окно с дверцей в кожухе. Отличительной особенностью ДППТ от дуговых печей переменного тока является наличие только одного верхнего графитированного электрода (катода), расположенного вдоль вертикальной оси печи, и наличие подовых электродов (анодов) в подине печи. В ДППТ нового поколения обеспечивается направленное перемешивание расплава, снижение веса и габаритов трансформаторного оборудования, повышение надёжности энергетического оборудования. Подовые электроды выполняются по особой технологии, безопасны в работе и представляют собой металлические стержни, охлаждаемые водой. Для безопасности эксплуатации каналы охлаждения вынесены за кожух печи, а в теле подовых электродов установлены датчики контроля их состояния. Таблица 4 - Характеристики ДППТ

При плавке в ДППТ используются известные технологические приёмы: кип ванны, обработка шлаком, продувка металла кислородом или инертным газом, легирование. Управляемое перемешивание расплава без применения специальных устройств для его осуществления облегчает и ускоряет технологические процессы. Сочетание заданного направления и скорости движения металла с тепловым потоком от дуги позволило удерживать локальный нагрев расплава на уровне температуры, не превышающей 5-7% от средней температуры расплава во все периоды плавления. При создании агрегата из одного источника электропитания и двух тиглей футеровка обоих тиглей может быть основной, кислой или один тигель может быть выполнен с основной футеровкой, а второй с кислой. | ||||||||||||||||||||||||||||||||||