доклад. 3 мая. 1 тема с изменением подходов к планированию производства во второй половине xx в наиболее популярной становится логистическая концепция Justintime (jit) точно в срок

Скачать 114.86 Kb. Скачать 114.86 Kb.

|

|

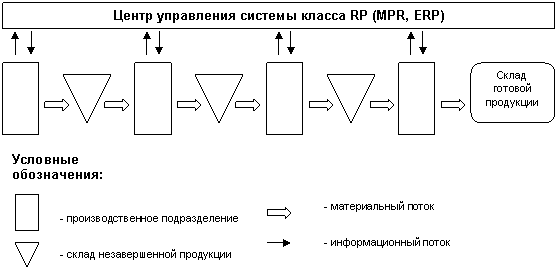

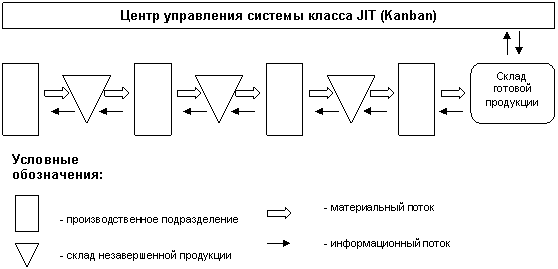

1 тема С изменением подходов к планированию производства во второй половине XX в. наиболее популярной становится логистическая концепция «Just-in-time» (JIT) – «точно в срок». Эта концепция основана на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистический системы в них нуждаются. Цели, преследуемые концепцией JIT – минимизация затрат, связанных с созданием запасов. Логистические системы, использующие принцип «точно в срок», называют «тянущими» системами. Пополнение запасов в таких системах происходит в тот момент, когда их количество в определенных звеньях логистической системы достигает критического уровня. При этом запасы «вытягиваются» по распределительным каналам от поставщиков материальных ресурсов или в системе распределения фирмы. Концепция JIT («точно в срок») - логистические системы «тянущего» типа. Для реализации концепции «точно в срок» существенную роль играют следующие элементы: спрос, определяющий дальнейшее движение сырья, материалов, компонентов, полуфабрикатов и готовой продукции; концентрация основных поставщиков материальных ресурсов вблизи главной фирмы, осуществляющей процесс производства или сборки готовой продукции; надежность поставщиков, так как любой сбой поставки может нарушить производственное расписание; качество продукции и последующего сервиса; точность информации и прогнозирования; высокая ответственность и трудовая дисциплина. Основными видами логистических систем, построенных на основе концепции «Just-in-time» (JIT) являются KANBAN и ОРТ. Концепция JIT («точно в срок») - логистические системы «тянущего» типа (логистические системы KANBAN и ОРТ). Микрологистическая система KANBANвпервые была применена корпорацией Toyota Motor в 1972 г. Сущность системы заключалась в том, что все производственные подразделения завода снабжались ресурсами только в том количестве и к тому сроку, когда они необходимы для выполнения заказа, заданного подразделением – потребителем. Таким образом, в отличие от традиционного подхода к производству, подразделение-производитель не имеет жесткого графика производства, а оптимизирует свою работу в пределах заказа, полученного от подразделения, ответственного за следующую стадию производственно - технологического цикла. Впоследствии система KANBAN была тщательно изучена и с успехом использована производителями США и Западной Европы. Система «Optimised production technology» (ОРТ) была разработана израильскими и американскими специалистами. ОРТ - это фактически усовершенствованный компьютеризованный вариант системы KANBAN. Основным принципом системы ОРТ является выявление узких мест, или, по терминологии ее создателей, критических ресурсов, какими могут выступать запасы, машины, оборудование, технологические процессы, персонал. От эффективности использования критических ресурсов зависит эффективность логистической системы в целом, в то время как интенсификация использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается. В последние годы многими западными фирмами при организации производства и в оперативном менеджменте используется логистическая концепция «стройного производства» или "бережливого производства" , именно под этим названием концепция получила широкую известность в России - Lean production, LP. Эта концепция по сути является вариантом концепции «точно в срок» и включает в себя элементы логистических систем KANBAN и MRP. Сущность внутрипроизводственной логистической концепции «стройного производства» выражается в творческом использовании следующих основных компонентов: высокого качества, небольшого размера производственных партий, низкого уровня запасов, высококвалифицированного персонала, гибких производственных технологий. Вариант концепции «точно в срок», включающий в себя элементы логистических систем KANBAN и MRP - логистическая концепция «стройного производства» или "бережливого производтства" (Lean production, LP). 2 тема Системы KANBAN / JIT («точно в срок») Методы оперативного планирования и управления и построенные на их основе системы формируют класс систем «толкающего» типа. Принцип их работы заключаются в том, что предметы труда в производственном процессе передаются с предыдущей на последующую производственную стадию по определенному расписанию на плановый период, по команде централизованной системы управления. В российской практике этот вид планирования и управления долгое время был единственным. Структура системы «толкающего» типа представлена на рисунке.  Концепция JIT относится к разряду «тянущей» или системы, в основу которой положен децентрализованный принцип управления материальным потоком. Указания на начало производства поступают непосредственно от склада готовой продукции или системы сбыта предприятия. Обработка предметов труда на предыдущей стадии производственного процесса начинается по команде (по мере необходимости) от последующей стадии, и так по цепочке от последней до первой производственной операции. Процесс передачи управляющего воздействия происходит, таким образом, в направлении, обратном движению материального потока. Структура системы «тянущего» типа представлена на рисунке.  В основе концепции JIT лежит разработанная в Японии система KANBAN. Механизм работы данной системы построен на том принципе, что все рабочие места предприятия должны снабжаться предметами труда (материальными ресурсами) только в количестве и к сроку, необходимым для выполнения заданного им рабочим местом-потребителем заказа. В данном случае отсутствует жесткий производственный график, а все производство на каждом рабочем месте строится на основе заказа, поступающего с последующего рабочего места. Средством передачи информации о потребностях и заказе является карточка «канбан». В этой системе используются карточки (называемые «канбан»), прикрепляемые к контейнерам, в которых содержится стандартное количество одинаковых запасных частей. Существует два типа карточек «канбан»: карточки «перемещения» и карточки «производства». Когда рабочий начинает обрабатывать детали из контейнера с деталями, прикрепленная к контейнеру карточка перемещения снимается с него и либо отсылается в предыдущий, или питающий, обрабатывающий центр (во многих случаях в качестве такого центра выступает поставщик), либо ее забирает представитель этого центра. Это служит сигналом или знаком того, что в конкретный обрабатывающий центр следует прислать следующий контейнер с деталями для замены того, который сейчас используется. На этом контейнере с деталями прикреплена карточка производства, которая заменяется карточкой перемещения перед тем, как контейнер будет отправлен в цех. Таким образом, карточка производства дает команду обрабатывающему центру выпустить продукцию в количестве, достаточном для заполнения следующего контейнера. Эти карточки циркулируют соответственно внутри обрабатывающих центров и между ними или между поставщиком и сборочным предприятием. Для того чтобы система «канбан» работала эффективно, должны соблюдаться следующие правила: в любое время к контейнеру должна быть прикреплена только одна карточка, инициировать перемещения необходимых деталей из питающего (или предыдущего) рабочего центра должен действующий рабочий центр, использующий эти детали, производство деталей без поступления карточки производства не допускается, ни перемещения, ни производства большего числа продукции, чем указано в карточке «канбан», не осуществляется, карточки «канбан» должны быть обработаны на основе принципа FIFO («первым поступил, первым отправлен»), готовые части должны размещаться в точке, указанной на карточке «канбан». Поскольку каждая карточка «канбан» представляет стандартное число деталей, которое надо изготовить или использовать в производственном процессе, количество запаса незавершенной продукции можно легко контролировать по числу карточек, находящихся в цехе. Японские менеджеры за счет простого удаления одной или двух карточек могут проверить, как работает система, и тем самым выявить в ней наличие узких мест. После этого им легче устранить выявленные узкие места и таким образом улучшить производительность - основную цель внедрения системы «канбан».[1] Схема движения деталей и оборота сопровождающих их карточек в системе KANBAN представлена на рисунке.  После автоматизации системы KANBAN ее создатель компания Toyota работает со всеми своими поставщиками в режиме реального времени. Современная технология обработки данных позволила системе получать в 100 раз (!) больше информации, чем при традиционной системе карточек «канбан». Время оборота карточек составляло до 8 часов. Передача информации в режиме on-line в значительной степени сократило время обработки заказа. Концепция JIT исходит из положения, что все, превышающее минимально необходимое количество ресурсов для решения конкретной задачи, является расточительностью Концепция JIT была создана в США в развитие идей, заложенных Toyota. Ее основная цель – минимизировать запасы, улучшить качество продукции, добиться максимальной производительности и эффективности и обеспечить оптимальный уровень обслуживания потребителей. Концепция JIT связывает воедино снабжение, производство, распределение в логистической системе, и по своей сути является целой философией организации и ведения бизнеса. В целом общие причины, способствующие популяризации концепции JIT, заключаются в возможности: минимизации запасов незавершенного производства (межоперационных заделов); работы «с колес», то есть без создания заделов и запасов; сокращения длительности производственного цикла; гибкого реагирование на колебания спроса на продукцию и на изменения в потребительском предпочтении; уменьшения потребности в производственных и складских площадях; достижения небольших объемов производства и индивидуализации выпускаемой продукции; повышения всеобщего качества; сокращения затрат содержание запасов и т.д. Идеальным размером партии или оптимальным размером заказа в JIT является одна единица. Страховой запас считается ненужным, а запасы вообще должны исчезнуть. Такой подход обеспечивает много выгод, однако чрезвычайно затруднителен на практике. Воспользоваться такой системой могут далеко не все организации. Из-за неравномерного спроса все производственные предприятия вынуждены создавать и хранить запасы, как на входе микрологистической системы, так и на выходе. Издержки, связанные с возникновением дефицита, могут существенно превысить выгоды от использования JIT. Другая проблема связана с интеграцией организации в общую цепь поставок. Из-за большого числа мелких заказов и увеличения количества транзакций все звенья цепи поставок могут испытывать трудности с практической реализацией принципов JIT. Если поставщики не видят выгод для себя в реализации данной концепции – внедрение JIT в одной отдельно взятой организации представляется весьма трудным или вовсе невозможным. Тем не менее, популяризация подходов концепции JIT и стремление к повышению собственной эффективности за счет передачи части логистических операций внешним провайдерам (аутсорсинг) способствует децентрализации управления логистической системой в целом и смещению приоритетов современной логистики в сферу функций транспортировки, грузопереработки и хранения продукции. Just in Time Just in Time (Точно в срок) или JIT – это концепция управления производством которая направлена на снижение количества запасов. В соответствии с этой концепцией необходимые комплектующие и материалы поступают в нужном количестве в нужное место и в нужное время. Применение Just in Time повышает эффективность производства за счет снижения потерь. Под потерями понимаются любые действия, которые добавляют стоимость, но не повышают ценность продукта - ненужные перемещения материалов, избыточные запасы и т.п.₽ В первую очередь JIT применяется к регулярно повторяющимся процессам. Это производственные процессы, в которых изделия или компоненты производятся серийно (крупносерийно, массово). Эффективное применение JIT возможно при синхронизации на производстве потоков процессов и потоков материалов. Базовые элементы Just in Time были разработаны в 50-х годах 20 века на заводах корпорации Toyota и стали известны как производственная система Toyota. В начале 70-х годов Just in Time сформировалась как система управления производством и распространилась по многим японским заводам, а в 80-х появилась на американских и европейских производствах. Цели Just in Time Для любой организации, стремящейся конкурировать на рынке, важным преимуществом является предоставление потребителю необходимого и качественного товара по более низкой цене в кратчайшие сроки. Just in Time дает возможность этого добиться за счет постановки и достижения ряда целей: Ноль дефектов – эта цель направлена на сокращение числа дефектов в производстве. В ходе производства не должно возникать ни одного, даже незначительного дефекта. Нулевое время установки заготовок - время на установку должно быть минимальным. Сокращение времени установки приводит к сокращению цикла производства и сокращению запасов в производстве. Нулевые запасы – запасы, включая те, которые находятся в процессе обработки, монтажа и сборки, должны стремиться к нулю. Ноль лишних операций – в системе JIT это означает, что из процесса производства должны быть исключены все действия, которые не добавляют ценности продукту. Нулевое время ожидания – время ожидания должно стремиться к нулю. В таком случае повышается точность планирования производства и согласованность работы. Ключевые элементы Just in Time В основе системы управления производством "Точно в срок" находятся несколько ключевых элементов: Стабильная программа производства. Для работы системы Just in Time необходимо создать равномерную загрузку всех производственных операций и операций по сборке. Изменение программы должно происходить только за счет изменения спроса. Снижение времени установочных операций. Целью является добиться установки деталей для обработки «в одно касание». Этого можно достичь за счет оптимизации планирования, изменения производственных операций или формы обрабатываемых деталей. Сокращение размеров партий (как в производстве, так и при закупках). Чтобы работал этот элемент системы "Точно в срок" необходимо добиться более тесного сотрудничества с поставщиками. Потребуются более частые поставки, поэтому поставщики должны обеспечить надежные и точные поставки. Сокращение времени ожидания (при производстве и при поставках). Сокращение времени ожидания может быть выполнено за счет размещения оборудования ближе друг к другу, применения технологий групповой обработки, сокращения длины очереди на обработку, повышения координации и согласованности между последовательными процессами. Сокращение времени ожидания при поставках может быть получено за счет более близкого расположения поставщиков. Проведение профилактического обслуживания. Профилактическое обслуживание оборудования должно проводиться в периоды простоя или нерабочее время. Применение «универсальной» рабочей силы. Система "Точно в срок" подразумевает обучение рабочих управлению различными видами оборудования и техники. Это позволяет рабочим проводить операции по обслуживанию и контролю качества, находясь на своем рабочем месте. JIT требует создания на производстве компетентных команд, полностью отвечающих за результаты своей работы. Применение программы «Ноль дефектов». Для работы системы Just in Time должны быть устранены все действия, приводящие к дефектам или браку, т.к. в этой системе не предусмотрены резервы для их устранения. Реализация программы позволяет добиться персональной ответственности работников за качество работы, которую они выполняют. Также, в системе JIT, каждый работник должен иметь право остановить производство, если возможно нарушение качества работы. Применение малых партий при перемещении. Для реализации этого элемента в системе JIT предусматривается применение сигнальной системы (например, карточек канбан). За счет этого обеспечивается передача деталей между рабочими станциями (производственным оборудованием) в небольших количествах. В идеальном варианте должна происходить передача одной детали в единицу времени. Преимущества и недостатки Just in Time Just in Time является системой, которая успешно применяется на многих производственных предприятиях. Как любая производственная система JIT обладает и определенными преимуществами, и недостатками. К основным преимуществам системы "Точно в срок" можно отнести: Сокращение денежных средств, необходимых для управления запасами. Меньший объем запасов позволяет сократить количество финансовых ресурсов «замороженных» в запасах. Возможность использовать для других нужд площади, ранее отводимые под запасы. Система "Точно в срок" сокращает объем запасов сырья, запасов в производстве, и запасов готовой продукции. В результате могут высвобождаться значительные площади, которые возможно использовать для других целей. Сокращение объема нереализованного товара при сокращении спроса. Целью системы "Точно в срок" является производство такого количества продукции, которое необходимо потребителю. Поэтому, если резко снизится спрос на продукцию, то в системе JIT количество нереализованного товара будет минимальным. Сокращение объема партий выпускаемой продукции. Это позволяет быстрее реагировать на изменение потребностей рынка. За счет малых партий в системе JIT есть возможность быстрее вводить изменения на основании потребностей клиентов. Снижение количества дефектов, что приводит к сокращению брака и затрат на его исправление. Для эффективной работы системы "Точно в срок" количество дефектов выявляемых в производстве должно стремиться к нулю. Чтобы этого добиться прилагается много усилий по повышению качества работы. Наиболее серьезными и очевидными недостатками системы "Точно в срок" являются: Снижение возможности исправить возникший и пропущенный на следующую операцию брак. Т.к. JIT не предусматривает запасы и резервы как материальные, так и временные (или они сведены к минимуму), то в процессе производства становится довольно трудно переделать или исправить допущенный брак. Для исправления брака требуется останавливать все производство. Сильная зависимость производства от качества работы поставщиков. Поставщики, как правило, находятся вне зоны управления компании, поэтому любые проблемы в цепочке поставок могут вызвать остановку производства. Незначительные возможности удовлетворить внезапно повысившийся спрос. Т.к. система JIT не предусматривает запасов готовой продукции, то для удовлетворения возросшего спроса требуется дополнительное время. Внедрение системы Just in Time Внедрение системы JIT требует от организации больших и долгосрочных усилий. Ключевыми факторами успеха при внедрении являются: Поддержка руководителями всех уровней управления организации; Адекватное распределение ресурсов; Выстраивание долгосрочных, доверительных отношений с поставщиками; Изменение корпоративной культуры организации; Изменение потоков процессов и принципов организации производства; Оптимизация загрузки и работы оборудования; Оптимизация техобслуживания оборудования с целью сокращения числа поломок; Внедрение программ повышения качества; Сокращение сроков поставки и увеличение их количества. Внедрение системы частых поставок малыми партия; Внедрение системы поиска, анализа и сокращения потерь. Процесс внедрения JIT является длительным и трудоемким. Для работы системы необходимо применять различные методы, инструменты и техники качества. Но самое важное – потребуется изменить сознание сотрудников и корпоративную культуру. ТОЧНО-В-СРОК (JUST-IN-TIME)Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) – один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками. Метод «точно-в-срок» изобретен в 1954г. в корпорации Тойота. Он возник на основе экономических ограничений, которые господствовали тогда в Японии. Так как у Японии было немного естественных ресурсов и очень высокие цены на недвижимость, японским фирмам нельзя было допускать расточительство, к примеру, склады для больших запасов возможно излишних товаров. Эффективность метода была подтверждена в 1973 году посредством продолжительного успеха корпорации Тойота (время нефтяного кризиса в Японии). Области применения JITJIT в производственной области – охватывает управляемый с помощью JIT производственный процесс; JIT в области поставок; JIT в области сбыта – обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы. Схема 1. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».  Метод строится на трех базовых принципах: Система вытягивания производства (pull-принцип); Производство непрерывным потоком; Время такта. Японский менеджмент достигает принципа «точно вовремя» систематическим предотвращением трех нежелательных компонентов: MURI - излишки; MUDA - потери (подробнее об этом виде потерь смотрите здесь); MURA - дисбаланс. Предотвращение потерь: Шаг 1: Введение поточной системы движения материала. Шаг 2: Снижение времени переналадки. Шаг 3: Систематическое повышение продуктивности. Шаг 4: Сокращение размера производственной партии. Шаг 5: Поощрение поставщиков вводить JIT - производство. Предпосылками эффективного применения метода являются следующие признаки:

Можно определить преимущества данного метода: Сокращение затрат на содержание складских запасов (складских работников, складского оборудования, аренда складских помещений и др.). Сокращение времени проведения заказа (из-за уменьшения размера партии, времени переналадки, времени простоев). Лучшее обеспечение материалами, деталями и полуфабрикатами из-заразмещения поставщиков ближе к производителям (кроме того, больше рабочих мест, развитие регионов). Долгосрочное планирование для поставщиков и лучший сбыт товаров. Рационализация производства через специализацию поставщиков на заказанных товарах и др. Возможные проблемы применения: Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта). Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери). Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации). Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя). Высокие штрафы для поставщиков из-а несоблюдения сроков поставок, высокая зависимость от одного потребителя. Необходимость для поставщиков перемещать производства и склады ближе к потребителю. Большие потери у поставщиков от специализации в кризисных ситуациях. |