Дипломная работа технологический процесс обработки детали Вал. Дипломная работа технологический процесс обработки детали Вал 1. 1. теоретическая часть 4 1 Анализ служебного назначения детали 4

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

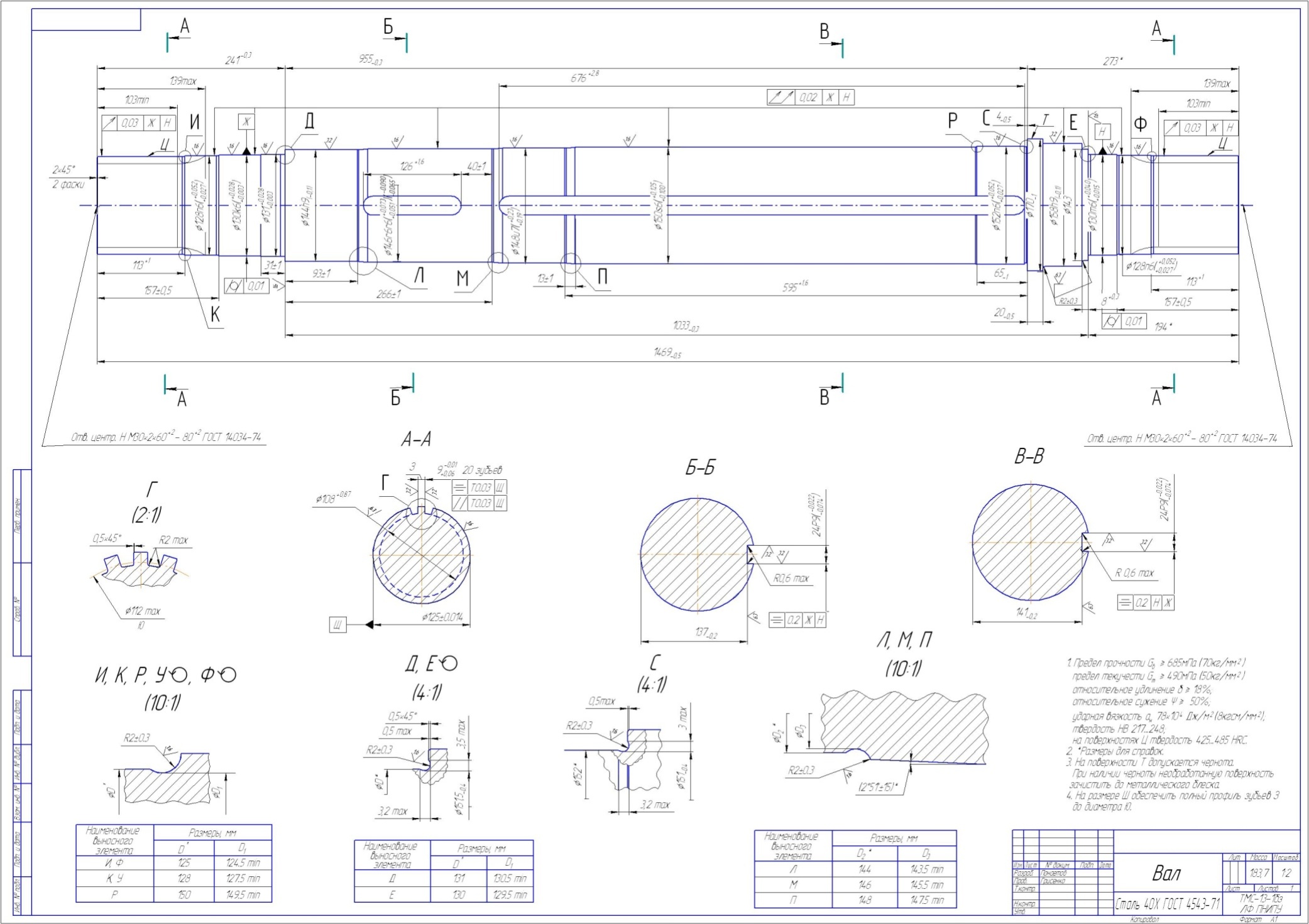

Содержание Введение 3 1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 4 1.1 Анализ служебного назначения детали 4 1.2 Анализ технологичности детали 5 Рисунок 1.2 - Кодировка поверхностей детали 9 1.3 Определение типа производства и стратегия разработки 12 1.4 Анализ заводского технологического процесса 12 Фрезерно-центровальная 13 Токарная 13 ВведениеНаучно-технический прогресс в машиностроение в значительной степени определяет развитие и совершенствование всех остальных отраслей. Важнейшими условиями ускорения научно-технического процесса являются рост производительности труда, повышение конкурентоспособности и улучшению качества. Совершенствование технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии производства. Применение прогрессивных высокопроизводительных методов обработки, обеспечивающих высокую точность и качество поверхностей деталей машины, методов упрочнения рабочих поверхностей, повышающих ресурс работы деталей и машины в целом - все это направлено на решение главных задач: повышения эффективности производства, конкурентоспособности и качества продукции. Целью выпускной квалификационной работы является: разработка технологического процесса обработки детали “Вал” в условиях мелкосерийного производства. Для достижения цели необходимо решить следующие задачи: 1. Проанализировать назначение детали и технологичность чертежа; 2. Обосновать выбор метода получения заготовок и выбора баз; 3. Рассчитать экономическую эффективность технологического процесса; 4. Разработать мероприятия по охране труда; 5. Спроектировать план участка механической обработки. 1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ1.1 Анализ служебного назначения деталиДеталь – вал – служит для передачи крутящего момента. Вал ступенчатый, состоит из 13 ступеней. Ступени 7-10 предназначены для посадки зубчатого колеса и содержат шпоночные пазы 44-45. Ступени 2 и 16 предназначены для установки вала с помощью шлицевых соединений. Взаимное расположение поверхностей 2 и 16 имеют важное значение для служебного назначения детали (допуск круглости, профиля продольного сечения и соосности поверхностей 2 и 16 указаны на чертеже). Поверхность 11 имеет второстепенное значение для служебного назначения детали. Вал изготовлен из материала Сталь 40Х ГОСТ 4543-71. Химический состав стали 40Х приведен в таблице 1.1., механические свойства стали приведены в таблице 1.2. Таблица 1.1 - Химический состав в % материала 40Х

Таблица 1.2 - Механические свойства при Т=20oС материала 40Х

Твердость материала 40Х после отжига HB=217 Обозначения:

Сталь 40Х ГОСТ 4543-71 – конструкционная легированная сталь, имеющая хорошие механические свойства для обрабатывания резаньем. Это прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению. Сталь 40Х применяют для изготовления осей, валов, валов-шестерней, плунжеров, штоков, коленчатых и кулачковых валов, колец, шпинделей, оправок, реек, губчатых венцов, болтов, полуосей, втулок и других улучшаемых деталей повышенной прочности. В данном случае применение данного материала целесообразно. 1.2 Анализ технологичности деталиЦелью анализа конструкции детали на технологичность является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции. Конфигурация вала достаточно технологична для обработки резаньем на токарном станке, все поверхности легкодоступны для инструмента. Диаметральные размеры вала убывают от середины к концам. Жесткость вала допускает получение высокой точности обработки (жесткость вала считается недостаточной, если для получения точности 6…9-го квалитетов отношение его длины Для улучшения технологичности вала необходимо заменить закрытый шпоночный паз открытым, который обрабатывается гораздо производительнее дисковой фрезой. На чертеже указаны все необходимые размеры, требуемая шероховатость обрабатываемых поверхностей, допуски круглости, профиля продольного сечения и соосности поверхностей, допуск торцевого биения. Технологической базой при точении является черновая поверхность заготовки, после переустановки детали – уже обработанная поверхность вала. На шлифовальных операциях технологической базой является ось детали. Измерение размеров детали производиться с использованием следующих измерительных инструментов: на токарных операциях – штангенциркуль; на шлифовальных операциях – микрометр рычажный; контроль отклонения формы – с помощью индикатора часового типа с помещением детали в призме; контроль овальности – скоба. В соответствии с рекомендациями, изложенными в [1 стр.158], допуск профиля продольного сечения равен удвоенному допуску формы. Для улучшения технологичности детали, установим допуск профиля продольного сечения поверхностей 2 и 16 равным 0,006. Рекомендуемая шероховатость посадочных поверхностей валов при 6 классе точности подшипников – Ra 0.63, шероховатость опорных торцов 9 и 11 – Ra 1.25. В качестве количественных показателей технологичности рассмотрим коэффициент точности и коэффициент шероховатости поверхностей. Сведем данные о квалитетах и шероховатостях поверхностей в таблицу 1.3. Таблица 1.3 - Квалитеты и шероховатости

Продолжение таблицы 1.3

Определим коэффициент точности (табл. 1.4). Таблица 1.4 – Расчет коэффициента точности

Средняя трудоемкость операции: Коэффициент точности обработки: Определим коэффициент шероховатости (табл. 1.5) Таблица 1.5 – Расчет коэффициента шероховатости

Средняя шероховатость: Коэффициент шероховатости: Вывод: деталь является технологичной, так как коэффициент точности обработки и коэффициент шероховатости меньше 1.   Рисунок 1.2 - Кодировка поверхностей детали    Рисунок 1.3 -Чертеж детали «Вал» 1.3 Определение типа производства и стратегия разработкитехнологического процесса Выбор типа производства проводим исходя из массы детали и ее годового объема выпуска по [2, с.24, табл.3.1]. Масса детали 183,7 кг, годовой объем выпуска – 1 тысяча штук, следовательно, тип производства – мелкосерийный. На основании выбранного типа производства разрабатываем стратегию технологического процесса и сводим ее в табл. 1.6. Таблица 1.6 - Стратегия ТП для изготовления детали в условиях мелкосерийного производства.

1.4 Анализ заводского технологического процессаДанная деталь – вал по базовому ТП изготовляется в единичном производстве. Используемое оборудование и оснастка – универсальное. Заготовка на обработку поступает в виде проката, это увеличивает время обработки и отхода металла в стружку. Базовый технологический процесс приведен в табл. 1.7. Таблица 1.7 - Содержание базового технологического процесса

Проведя анализ базового технологического процесса, был выявлен ряд недостатков (табл. 1.8.), пути и способы, устранения которых рассмотрены в данном дипломном проекте при проектировании технологического процесса обработки детали «Вал» при переходе на мелкосерийное производство. Таблица 1.8 - Анализ недостатков базового технологического процесса и пути их устранения

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||