Курсовая на темуЛенточные конвейеры. пояснительная записка. 1 Теоретические основы конвейера с подвесной 3 закрывающейся лентой

Скачать 2.22 Mb. Скачать 2.22 Mb.

|

|

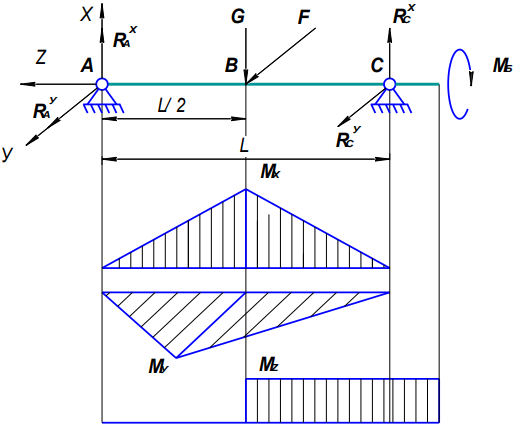

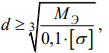

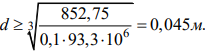

2.3 Расчёт натяжения в конечных точках участков, и, выявление максимального усилия. Составив систему уравнений, рассчитаем натяжения в конечных точках участков, и, определим максимальное усилие. F2 = 2093,4 H; F3 = 2160,2 H; F4 = 2302,1 H; F5 = 2584,8 H; F6 = 2656,1 H; F7 = 2415,5 H; F8 = 2565,0 H; F9 = 4260,0 H; F10 = 4298,5 H; F11 = 5342,8 H. Необходимая величина минимального натяжения ленты, Fmin, H, на рабочей ветви конвейера, где g – ускорение свободного падения, м/с2; qГ – масса груза на одном метре ленты, кг/м; qЛ – масса одного метра ленты, кг/м; lР – расстояние между роликами рабочей ветви конвейера, м. условие выполняется. Тяговое усилие на приводном барабане ,F0, Н, где Fmax – максимальное натяжение тягового элемента в контуре трассы, Н; F1 - натяжение тягового элемента, в точке один, Н. При использовании резинотканевых лент, диаметр приводного барабана, DБ, мм и толщину ленты, можно рассчитать следующим образом где Z – число тканевых прокладок в ленте, шт; КТ – коэффициент зависящий от прочности тканевых прокладок, мм/шт; КБ = 1,0 – 1,1 – для приводного барабана. Коэффициент КТ принимаем равным 130. Требуемое число тканевых прокладок в ленте где Fmax F11 -максимальное тяговое усилие, Н; КЛ – коэффициент запаса прочности ленты; Р - предел прочности тканевой прокладки ленты на разрыв, Н/мм. Коэффициент запаса прочности ленты КЛ принимаем равным 10, а предел прочности тканевой прокладки ленты на разрыв, в соответствии с таблицей 4.11, σР = 65Н/мм. При ширине ленты 500мм, минимальное число прокладок принимаем равным трем. Принимаем барабан диаметром 500мм, шириной 600мм, с ориентировочной массой 140 кг. Расстояние между подшипниковыми опорами 1100 мм. Правильность выбора диаметра барабана проверяют по среднему давлению qCР =100 – 110 кПа где F0 – тяговое усилие на приводном барабане, кПа; α – угол обхвата барабана лентой, град; ƒ – коэффициент сцепления ленты с барабаном; ВЛ – ширина ленты, м. Коэффициент сцепления ленты с барабаном равен ƒ = 0,3. условие выполняется. Толщину ленты , мм, находим где 0 толщина прокладки, мм; 1 - толщина верхней (рабочей) обкладки, мм; 2 - толщина нижней обкладки, мм. Масса натяжного груза, GНГ, кг, где F2 – натяжение тягового элемента в точке два, Н; F3 – натяжение тягового элемента в точке три, Н; g - ускорение свободного падения, м/с2; GБ – масса натяжного барабана с подшипниками, кг. Потребляемая мощность электродвигателя, N,кВт, для привода конвейера где F0 – тяговое усилие на приводном барабане, Н; v – скорость движения ленты, м/с; ƞПР - КПД привода. По каталогу выбираем марку электродвигателя АИР160М8, мощностью 11,0 кВт, частотой вращения 750 мин-1. Определяем частоту вращения, nБ, мин-1, приводного барабана где v – скорость движения ленты, м/с; DБ – диаметр приводного барабана, м, и крутящий момент, МБ, Н м, на валу приводного барабана, Определяем потребное передаточное отношение, U, редуктора где nЭД - частота вращения вала электродвигателя, мин-1; nБ – частота вращения приводного барабана, мин-1. По передаточному отношению и величине крутящего момента, на приводном барабане, выбираем стандартный одноступенчатый редуктор ЦУ - 160 с передаточным отношением UРЕД = 6,3 и номинальным крутящим моментом на тихоходном валу редуктора 1000 Нм. Рассчитываем отклонение, Δ, %, передаточного отношения редуктора от потребного где U – расчетное передаточное отношение; UРЕД – передаточное отношение редуктора. Диаметр вала электродвигателя составляет 42 мм, а валов редуктора: тихоходного – 45 мм; быстроходного – 55 мм. Определяем крутящий момент на валу электродвигателя Номинальный момент муфты равен крутящему моменту на валу электродвигателя М ЭД 70,03Н м. 2.4 Расчетный момент муфты Расчетный момент муфты По диаметрам валов редуктора и электродвигателя, выбираем муфту упругую с торообразной оболочкой, передающую номинальный крутящий момент 80 Нм. Муфта 80 – 1 - 42 – 1 ГОСТ 50892 – 96. 2.5 Расчёт диаметра вала приводного барабана Рассчитываем диаметр вала приводного барабана.  Рисунок 2.1 План сил, действующих на вал В соответствии с рисунком 2.1, на вал приводного барабана действуют: - в вертикальной плоскости - сила тяжести GБ = 1400 Н, от веса приводного барабана; - в горизонтальной плоскости сила F, H, – от сил действующих в точках набегания и сбегания с приводного барабана, - Расчетное значение крутящий момент МБ = 651,2 Нм. - Расстояние между подшипниковыми опорами L = 1,1 м. Определим реакции опор в точках А и В. Сумма моментов относительно точки А: Так как силы расположены симметрично опор, реакции опор в точках А и В будут равны. Моменты относительно осей Х и У, Определим величину эквивалентного момента Выбираем материал вала приводного барабана – сталь 45, с характеристикой материала В 560 106 Па; 280 106 Па. Диаметр вала приводного барабана   n=3 – запас прочности по статической несущей способности. Принимаем диаметры валов в точках А и В – под подшипники 45 мм. На вал действуют, в основном, радиальные нагрузки и скорость его вращения не велика, а расстояние между опорами больше одного метра. Следовательно, при монтаже, высока вероятность перекоса осей подшипниковых узлов и оси вала, поэтому, выбираем шарикоподшипники 1509 ГОСТ 28428 – 90 радиальные сферические двухрядные серии диаметров. По диаметрам валов редуктора и приводного барабана, в соответствии с номинальным крутящим моментом на тихоходном валу редуктора, выбираем муфту упругую втулочно - пальцевую 710 - 45 – 1 ГОСТ 21424 – 93. Для унификации изделия, диаметр оси не приводного барабана, принимаем равным валу приводного барабана Составляем кинематическую схему приводной станции.  Рисунок 2.2 – Кинематическая схема приводной станции На рисунке 2.2 изображено: 1 – электродвигатель; 2 – муфта; 3 – редуктор; 4 – муфта; 5 – приводной барабан ленточного конвейерам. ЗАКЛЮЧЕНИЕ Таким образом, Ленточный конвейер, или транспортер — недорогое и эффективное средство механизации перемещения грузов на производствах и складах. Назначение любого ленточного конвейера — перемещение груза. Они используются как для непрерывной подачи материалов или предметов, так и для дозированной, с определенным темпом или по мере надобности. Область применения различных ленточных конвейеров включает в себя: подача сыпучих или штучных материалов в технологических установках практически в любой отрасли промышленности; перемещение заготовок на сборочных линиях конвейерного типа; движение сырья на линиях ручной или машинной обработки, сортировки; перемещение материалов на складах и в логистических комплексах; погрузка и разгрузка всех видов транспорта- от гужевого до авиационного; выдача багажа в аэропортах; перевозка пассажиров в терминалах аэропортов и вокзалов и торговых центрах. Ленточный конвейер Sicon представляет собой единую систему непрерывной подачи закрытого груза от загрузки до разгрузки практически по любой траектории. Может иметь несколько загрузочных и разгрузочных станций. По холостой ветви может транспортироваться другой груз в обратном направлении. За счёт закрытой ленты и закрытых узлах погрузки и разгрузки транспортируемый груз не пылит и не создаёт проблем с экологией, очисткой конвейера и прилегающей территории. Так как конвейер компактен и прост в монтаже, его можно «вписать» в сложную конфигурацию трассы уже существующих производственных помещений по м/конструкциям зданий и эстакад, огибая и обходя различные углы и препятствия. Конвейер Sicon незаменим при проведении реконструкции в условиях действующего производства. В ходе курсовой работы были выполнены следующие задачи: Ознакомление с конвейером с подвесной лентой Получение теоретических знаний о конвейере с подвесной закрывающейся лентой Ознакомление с конструкцией конвейера Понятие принципа работы закрытого ленточного конвейера Sicon Произведение расчёта конвейера Sicon 100 и спроектировать основные узлы конструкции СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Книги под редакцией: Конвейеры: cправочник / Р.А. Волков, А.Н. [и др.], под общ. ред. Ю.А. Пертена. – Л.: Машиностроение, Ленингр. отд.-е, 1984. – 367 с. Учебники, учебные пособия: Спиваковский А. О., Дьячков В. К. Транспортирующие машины: Учеб. пособие для машиностроительных вузов. 3-е изд., перераб. — М.: Машиностроение, 1983.—487 с, ил. Словари: Библиотечное дело: Терминол. словарь. / Сост. И.М. Суслова, Л.Н.Уланова. - 2-е изд. - М.: Книга, 1986. - 224 с. Книги одного или двух авторов: Дьячков В. К. Подвесные конвейеры. Изд. 3-е, перераб. и доп. М., «Машиностроение», 1976. 320 с. с ил. Донченко А.С., Донченко В.А. Справочник механика рудообогатительной фабрики. - М.: Недра, 2003. - 69 с. Книги нескольких авторов: Бобров В. П., Чеканов Л. И. Транспортные и загрузочные устройства автоматических линий: Учеб. пособ. — М.: Машиностроение, 1980. — 119 с. Марон Ф.П., Кузьмин А.В. Справочник по расчетам механизмов подъемно-транспортных машин. - Минск: Высшая школа, 2004. - 269 с. Многотомные издания в целом: Савельев, И.В. Курс общей физики: Учебное пособие для студентов втузов / И.В. Савельев. - 2-е изд. - М.: Наука, 1982. – Т.1 - 3. Статья из журнала: Гальперин, Л.Г. Баскаков, А.П. Расчет процесса восстановительного науглероживания стали / Л.Г. Гальперин, Л.Г. Баскаков // Инженерно-физический журнал. - 1972. - Т. XII. - 1. - С. 103 - 106. Каталоги, техническое описание оборудования: https://www.sicon.ru/ - официальный сайт Московской машиностроительной фирмы |