1. Тепловой расчёт парогенератора Цель работы

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

1.4. Материальный и тепловой балансы ПГ1.4.1. Величина непрерывной продувки ПГ, кг/с DПР = ПР × DПГ/100. Примечание: ПР - в долях от единицы, определяется водно-химическим режимом и составляет 0,5 – 1,0% (указывается в задании). 1.4.2. Расход питательной воды, подаваемой в ПГ, кг/с DП.В. = DПГ + DПР. 1.4.3. Количество теплоты, получаемое рабочим телом в ПГ Q2 = DПГ ( h0 - hП.В. ) + Dпр (h' - hП.В. ). Примечание: D - кг/с; h- кДж/кг; Q- кВт. 1.4.4. Коэффициент полезного действия парогенератора данного типа в зависимости от величины тепловых потерь в окружающую среду составляет ПГ = 0,98 – 0,99. 1.4.5. Количество теплоты, передаваемое теплоносителем в ПГ, кВт Q1 = Q2/ПГ. 1.4.6. Расход теплоносителя через трубную систему поверхности теплообмена ПГ, кг/с: 1.5. Расчёт коэффициента теплопередачи и поверхности теплообмена ПГПлощадь поверхности теплообмена, м2 Коэффициент теплопередачи от греющей среды к нагреваемой среде через разделительную стенку определяется зависимостью, Вт/(м2×град):  1.5.1. При проектировании нового теплообменного аппарата термические сопротивления окисной плёнки (2×RОК) и отложений (RОТЛ) неизвестны. Поэтому обычно этими величинами задаются, пользуясь справочными данными или данными эксплуатации. RЗАГР = 2RОК + RОТЛ @ (0,6 1,2)·10-5 + (0,0 80,.0)·10-5. Примечание. Для вновь проектируемого ПГ АЭС с погруженной поверхностью теплообмена можно рекомендовать: RЗАГР = (1 2)·10-5 (м2 град)/Вт. 1.5.2. Термическое сопротивление стенки определяется по формуле, (м2 · град)/Вт: Здесь: Теплопроводность материала теплообменной поверхности (трубки) определяется при средней температуре теплоносителя по таблице 2: Таблица 2 Коэффициент теплопроводности некоторых сталей СТ, (Вт/(м×К))

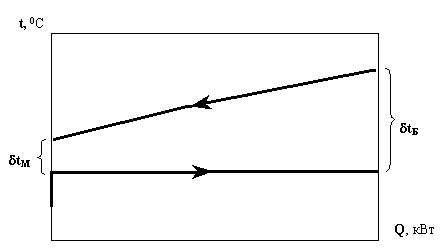

В качестве материала трубок поверхности теплообмена ПГ АЭС с погруженной поверхностью теплообмена рекомендуется принять стали аустенитного класса 08Х18Н10Т (или аналог). Внимание! Дальнейшие расчеты ведутся для нескольких значений скорости теплоносителя: [w1MIN]2,0 м/с - минимально допустимая скорость теплоносителя в теплообменных трубах, при которой возникает ламинарный режим течения и ухудшается теплообмен; [w1MAX]6,0м/с - максимально допустимая скорость теплоносителя, начиная с которой происходит смыв защитной окисной плёнки с поверхности трубок и интенсифицируются коррозионные процессы. Таким образом, скорость теплоносителя рекомендуется определять из ряда: w1 = 2 ... 6. (2, 3, 4, 5, 6) м/с 1.5.3. Критерий Рейнольдса для теплоносителя Здесь: w1 - м/с; dВН = dН - 2ТР - внутренний диаметр теплообменной трубки, мм; 1.5.4. Критерий Нуссельта в случае теплообмена при турбулентном течении неметаллических жидкостей и газов в прямых трубах Nu = 0.021 · Re10.8 · Pr10.43 · Ct · Cl . Здесь: Ct - поправочный коэффициент, учитывающий переменность физических свойств вещества; Cl - поправочный коэффициент, учитывающий соотношение l/dВН теплообменных трубок. Примечание. Для горизонтальных парогенераторов АЭС можно считать, что Ct=Cl=1. 1.5.5. Коэффициент теплоотдачи от теплоносителя к стенке, Вт/(м2×град) Результаты вариантных расчётов коэффициента теплопередачи от теплоносителя к стенке теплообменной трубки сводим в таблицу (зависимость от скорости) и строим графики. 1.5.6. Коэффициент теплоотдачи, Вт/(м2·град), от стенки к рабочему телу определяется по формуле для пузырькового кипения воды в большом объёме (в межтрубном пространстве):    Обозначим как “A” Обозначим как “A”Примечание. Данная формула справедлива в диапазоне (0,1 2 = А · q0.7 . 1.5.6.* Вычисляем значение коэффициента А: 1.5.7. Коэффициент теплопередачи, Вт/(м2×град):   . .Обозначим как “В” 1.5.8. Вычисляем значение коэффициента B, (м2×град)/Вт – для каждой скорости 1.5.9. Среднелогарифмический температурный напор, 0С:  . .Где tБ и tМ - температурные напоры на входе и выходе: tБ = t’1 – t2s, tМ = t”1 – t2s.  1.5.10. Истинное значение плотности теплового потока q находим из решения уравнений для условий на входе и выходе теплоносителя. Вход теплоносителя: Выход теплоносителя:    ; ;  ; ;qвх = k вх · tБ . qвых = k вых · tм . Данные системы уравнений решаем методом итераций: Вход теплоносителя: 1.5.10.1 задаёмся значением q*; q* = (150 ... 250 кВт/м2) 1.5.10.2 вычисляем k вх; (используя значение q*), Вт/(м2 град)  1.5.10.3 вычисляем qвх , (Вт/м2): qвх = k вх · tБ 1.5.10.4 определяем невязку по q; |q|=qвх-q*; 1.5.10.5 вычисляем погрешность итерационного шага 1.5.10.6 определяем условие окончания итераций

Выход теплоносителя: 1.5.10.7 задаёмся значением q*; q* = (50 ... 80 кВт/м2) 1.5.10.8 вычисляем k вых ; (используя значение q*), Вт/(м2 град)  1.5.10.9 вычисляем q вых; (Вт/м2): qвых = k вых · tМ 1.5.10.10 определяем невязку по q; |q|=qвых-q*; 1.5.10.11 вычисляем погрешность итерационного шага 1.5.10.12 определяем условие окончания итераций:

Примечание Расчёт выполняется для каждого значения w1 из принятого к рассмотрению ряда скоростей теплоносителя. 1.5.11 По результатам предварительных расчётов определяем (для каждого значения w1): 1.5.11.1 среднеарифметический коэффициент теплопередачи, Вт/(м2×град) 1.5.11.2 плотность теплового потока, усредненная по ПТО, Вт/м2 1.5.11.3 площадь поверхности теплообмена, м2 1.5.11.4 фактическая площадь поверхности теплообмена FПТОФ складывается из расчетной величины и запаса на загрязнения и повреждения труб. Поэтому принимается коэффициент запаса Kз = 1.10 – 1.20. Тогда: FПТОФ = Kз FПТО 1.5.11.5 коэффициент теплоотдачи 2, Вт/(м2×град) 1.5.12. Результаты вычислений сводятся в таблицу:

и строятся графики: Re = f (w1); 1, 2 = f (w1); 2. Конструкционный расчет парогенератора Цель расчета:

Принимаем :

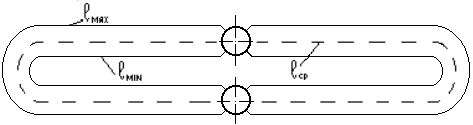

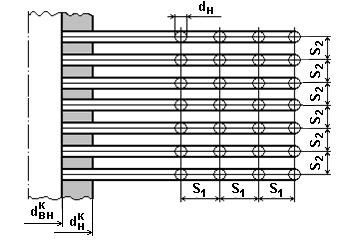

2.1 Общее число трубок ПТО по уравнению неразрывности (G = •w•F) (F=n•F1тр), шт.:  . .(G1 - кг/с; Примечание: число трубок n округляем до ближайшего целого четного значения. 2.2 Средняя (расчетная) длина трубок ПТО предварительно, м:  . .(FПТО – м2; dср = (dн + dвн)/2, мм; n - шт).  рис. Максимальная, минимальная и средняя длины трубок ПТО Примечание: допустимая длина одной трубки не должна превышать12... 14 м. Если полученная длина трубки неприемлема, то рекомендуется изменить диаметр трубок ПТО; 2.3 Принимаем шаги (расстояния между осями) трубок поверхности теплообмена:  Рис. 5. Шаг трубок ПТО в горизонтальном и вертикальном рядах. S1 - шаг трубок ПТО в горизонтальном ряду, мм S2 - шаг трубок ПТО в вертикальном ряду, мм n1 - общее число трубок в горизонтальной плоскости n2 - число горизонтальных рядов. 2.3.1. минимально допустимый шаг трубок по внутренней поверхности коллектора должен быть не менее 1,25-1,3 величины наружного диаметра трубок: Smin = (1.25 – 1.3) dн. 2.3.2. шаг трубок в горизонтальном ряду: S1 = (1.4 – 1.6) dн. В первом приближении можно принять S1 = 1.5dн с последующим уточнением в случае необходимости. 2.3.3. шаг трубок в вертикальном ряду: S2 = (1.3 – 1.4) dн 2.4. Определение внутреннего диаметра коллекторов. Внутренний диаметр коллектора может быть определен из соотношения:  здесь Значения массового расхода теплоносителя (G1, кг/с) и средней плотности теплоносителя (1, кг/м3) были определены ранее. 2.5 Общее число трубок в горизонтальной плоскости, шт. (здесь все значения в мм;) Примечание: число n1 округляем до ближайшего целого четного значения. 2.6 Число горизонтальных рядов (число труб в одном вертикальном ряду): Примечание: число n2 округляем до ближайшего целого значения. 2.7 Выполняем уточнение значений n, w1, LСР. 2.7.1 общее число трубок, шт.: 2.7.2 средняя по сечению скорость теплоносителя в трубках, шт.:  .(G1 - кг/с; .(G1 - кг/с; 2.7.3 средняя длина трубок ПТО, м  . (FПТО – м2; dср – мм; n - шт). . (FПТО – м2; dср – мм; n - шт).Величину LСР округляем до мм. 2.8 Суммарное расстояние, не занятое трубной поверхностью в диаметральной плоскости ПГ, мм: BСВ = ZКОР(центр) ZКОР(центр) = 1 или 3 - число межпакетных коридоров; bсв(центр) - ширина межпакетных (центральных) коридоров 100 - 200 мм bсв(перифер) - ширина периферийных коридоров 200 - 300 мм; Примечание: После выполнения пункта 2.11 ширина коридоров может быть уточнена 2.9 Диаметр корпуса по ширине, мм D1 = n1 2.10 Диаметр корпуса по высоте, мм D2 = h1 + h2 + h3 + h4 + h5. Можно рекомендовать следующие значения: а) h1 = 300 ... 700 мм - расстояние от нижней образующей корпуса ПГ до нижнего ряда труб ПТО; б) h2 = n2 в) h3 = 150 ... 200 мм - глубина погружения труб ПТО под зеркало испарения; г) h4 = 600 ... 800 мм - высота парового пространства ( иначе: расстояние от зеркала испарения до низа сепарационных устройств); д) h5 = 200 ... 600 мм - расстояние от низа сепарационных устройств до верхней образующей корпуса ПГ. Примечание: высоты h1, ... , h5 в первом приближении принимаются минимальными. высоты h1, ... , h5 во всех вариантов (при всех скоростях) должны быть одинаковыми 2.11 В качестве диаметра корпуса принимается наибольшее из полученных значений D1 и D2: D = max (D1, D2). В случае существенного неравенства диаметров D1 и D2: Если D1 Если D1>D2, то нужно пересчитывать высоты h1, h3, h4, h5 (лучше увеличить h4). Примечание. А. При вычислении диаметра корпуса должно быть выполнено условие: Б. Кроме того, если диаметр корпуса D > 4200 (мм), то такой вариант отбрасываем по условиям не транспортабельности. 2.12 Длина корпуса ПГ, мм L = 2*(Lцил + bдн) + Dкн ;  на рисунке для наглядности коллекторы показаны на одной продольной оси bДН - ширина днища ПГ (bДН 0,2*D), но не более 700 мм. Lцил - длина цилиндрической части: Lцил = Lпр + Rбол Rбол - наибольший радиус гиба труб – для трубы максимального диаметра, Rбол = (D – 2bсв(перифер) )/2 ; Rмал = bсв(центр) /2 – радиус гиба для минимальной трубы; Rср = (Rбол + Rмал ) /2 - радиус гиба для средней трубы; Lпр - длина прямого участка труб, Lпр = (Lср - Rср) / 2 (т.к. Lср =2 Lпр + Rср) 2.13. При расчете тепловой разверки потребуется длина самой длинной и самой короткой трубки: Lмах = 2 Lпр + Rбол + 0.9·Dкн ; Lмin = 2 Lпр + Rмал+ 0.9·Dкн ; 2.14. Результаты расчетов следует свести в итоговую таблицу

и построить графики: Lср = f(w1), L = f(w1), D = f(w1) 3. Гидравлический расчет ПГ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||