Ро. сессия графика 2. 1. Требования государственных

Скачать 4.81 Mb. Скачать 4.81 Mb.

|

|

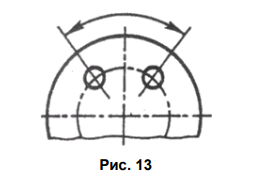

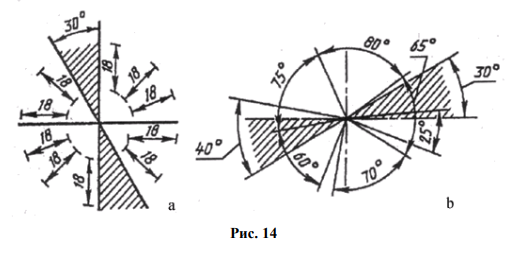

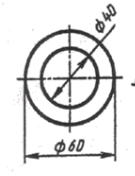

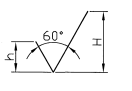

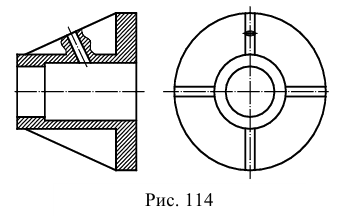

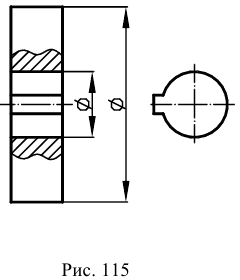

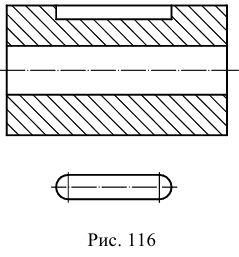

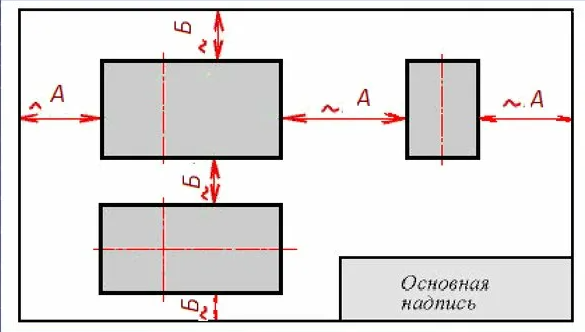

Предельные отклонения формы и расположения поверхностей должны назначаться при наличии особых требований, вытекающих. из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей ограничиваются полем допуска на размер или регламентируются в нормативных материалах на допуски, не проставляемые у размеров. 43. Чтение чертежей деталей, содержащих сечения и разрезы, допуски, посадки. Чертеж — это графическое изображение линиями на плоскости объекта (с указанием его размеров), необходимых для того, чтобы его изготовить, собрать, установить, построить, проконтролировать и т. д. Чтение чертежа — это умение определить по техническому эскизу название изделия, масштаб изображения, размеры и форму, а также материалы, из которых оно изготовлено. Основные правила чтения чертежей Любая стойка или крепёж сначала воплощаются на листе бумаги или экране компьютера и лишь потом передаются в производственный цех. Для правильного понимания задачи, чтобы ответственный работник мог понять, где именно должно проходить наложение сварочных швов или делать отверстие нужного диаметра, надо уметь читать технологические документы. В машиностроении чертежи могут быть разными: существуют чертежи деталей, сборочные, схемы, спецификации и др. Технические рисунки должны изготавливаться согласно правилам государственных стандартов (ГОСТ) или Единой системы конструкторской документации (ЕСКД). Количество изображений должно быть минимальным. В инженерной графике чертёж - это представление предмета с помощью проекций и точным соотношением его размеров. 44. Технический рисунок. Понятие, требования, правила выполнения. Техническим рисунком называют наглядное изображение имеющегося или проектируемого предмета, выполненное без применения чертежных инструментов, от руки в глазомерном масштабе с соблюдением пропорций и размеров элементов, составляющих его. Технические рисунки, применяемые в конструкторской практике, используют для того, чтобы более быстро выразить свою мысль в наглядной форме. Это дает возможность более доступно, доходчиво пояснить чертежи сложных предметов. Применение технического рисунка позволяет закрепить техническую идею или предложение. Кроме того, применение технического рисунка детали очень полезно при эскизировании деталей с натуры, хотя выполнять технический рисунок можно и по комплексному чертежу предмета. Важнейшим требованием, предъявляемым к техническому рисунку, является наглядность. Технический рисунок в законченном виде с нанесением тени и штриховки иногда может быть более наглядным, чем аксонометрическое изображение и с нанесенными размерами может заменить чертеж несложной детали, служащей документом для ее изготовления. Перед началом выполнения технического рисунка решают вопрос о выборе наиболее эффективной системы наглядного изображения. В машиностроительном черчении для этой цели чаще всего используют прямоугольную изомерию. Это объясняется тем, что очертания фигур, расположенных в аксонометрических плоскостях, в изомерии претерпевают одинаковое искажение, что обеспечивает наглядность изображения и сравнительную простоту ее достижения. Находит применение и прямоугольная диметрия. 45. Отличие технического рисунка от аксонометрической проекции. Технический рисунок - это наглядное изображение предмета, на котором, как правило, показаны видимыми сразу три его стороны. Выполняют технические рисунки от руки с приблизительным сохранением пропорций предмета (геометрического тела, детали, модели). Назначение технического рисунка. Техническим рисунком часто пользуются на производстве, так как он является первичной формой отображения творческих идей, чтобы быстро прояснить свою творческую мысль и творческие замыслы. Отличие технического рисунка от чертежа, выполненного в аксонометрической проекции. Технический рисунок отличается от аксонометрической проекции в основном тем, что он выполняется без применения чертежных инструментов (от руки). В техническом рисовании применяется параллельная (аксонометрическая) перспектива и те же оси проекций (оси координат). Алгоритм построения технического рисунка. Приступая к выполнению технического рисунка, необходимо предварительно изучить изображаемый объект и расчленить его мысленно на составляющие элементарные геометрические тела. Далее следует определить основные пропорции объекта: соотношение высоты, ширины и длины, а также пропорции отдельных его частей. Затем выбирается соответствующий вид аксонометрии и строятся аксонометрические оси. Технический рисунок начинают выполнять с общих контуров объекта, а затем переходят к изображению отдельных его частей. Размеры на техническом рисунке не ставят, так как по рисункам, как правило, детали не изготовляют. Линии невидимого контура на техническом рисунке обычно не проводят; штриховку на техническом рисунке, в отличие от чертежа, выполняют прямыми или кривыми линиями, сплошными или прерывистыми, одинаковой или разной толщины, а также нанесением теней. 46. Выявление объема предмета на техническом рисунке. Для придания техническому рисунку объемности на него наносят светотень различными способами. Наиболее распространенными способами передачи светотени являются штриховка, шраффировка, оттенение точками. В техническом рисовании условно принято считать, что источник света находится сверху слева и сзади рисующего. Таким образом, свет всегда будет слева, а тень справа, независимо от того, как рисуется предмет — с натуры или по чертежу. Объемность рисунка предмета достигается путем градации (перехода) света и тени: наиболее освещенные поверхности оттеняются светлее, чем поверхности, удаленные дальше от света. Светотень — это распределение света на поверхностях предмета. Способствует восприятию объемной формы предмета. Штриховка. Это наиболее распространенный способ оттенения изображения сплошными параллельными линиями различной толщины. Шраффировка. Это штриховка в виде сетки, или двойной штриховки. Шраффировку наносят на многогранниках и поверхностях вращения аналогично штриховке, учитывая форму предмета. Оттенение шраффировкой оснований геометрических тел выполняют наклонными штрихами, параллельными осям x и y. Оттенение точками. При точечном способе светотень наносят точками. На темные части предмета точки наносят ближе друг к другу, с увеличением освещенности поверхности расстояния между ними увеличивают. Оттенение следует наносить так, чтобы точки не сливались. Оттенение точками выполняют пером, наполненным тушью или краской. 47. Выполнение технического рисунка детали с натуры. 1. Сначала выбирается вид аксонометрической проекции, на основе которой будет выполняться технический рисунок. Выбор вида зависит от формы изображаемого предмета. Если деталь состоит преимущественно из окружностей, параллельных горизонтальной плоскости проекций, то целесообразно применить прямоугольную изометрию. Если дана деталь, у которой в центре квадратная форма, то при изображении ее в прямоугольной изометрии она не дает наглядного представления. В этом случае деталь следует изобразить в прямоугольной диметрии. 2. Проводятся аксонометрические оси. 3. Изображается плоская фигура, лежащая в основании предмета. 4. Достраивается плоская фигура до геометрического тела. 5. Уточняются конструкция и геометрическая форма предмета. 6. Выбирается способ оттенения, выполняется дорисовка и обводка изображенного предмета. 48. Эскизы. Назначение эскизов. Эскиз – чертеж временного характера, выполненный, как правило, от руки, на любой бумаге, без соблюдения масштаба, но с сохранением пропорциональности элементов детали, а также в соответствии со всеми правилами и условностями, установленными стандартами. Эскизами пользуются конструкторы при проектировании, например, новых машин. Эскизы применяются также при ремонте оборудования, когда вместо вышедшей из строя детали надо изготовить новую. 49. Порядок выполнения эскизов в соответствии со стандартом ЕСКД. 1. Прежде чем приступить к выполнению эскиза, необходимо тщательно проанализировать деталь. Анализ детали состоит примерно в следующем. Надо определить: – название и назначение данной детали (частью какого изделия, группы и узла она является и какова ее работа); – из какого материала она изготовлена; – назначение поверхностей, которыми она будет соприкасаться с поверхностями других деталей (сопрягаемые поверхности) в изделии; – общую форму всей детали и ее конструктивные особенности – из каких геометрических форм составлены отдельные части и элементы детали; – рабочее положение данной детали в изделии, а также ее положение при основной обработке. 2. Подготовить лист для выполнения на нем изображения. Наносят без применения линейки внутреннюю рамку поля чертежа и внизу в правом углу выделяют место для основной надписи (185´55) мм (табл. 2.2). 3. Производится компоновка изображений на поле эскиза, определяются границы изображений. При предварительной компоновке изображения можно заменить прямоугольниками, построенными тонкими линиями, без нажима, по габаритным размерам детали. Контуры изображений на формате следует расположить так, чтобы между ними было достаточно места для размещения размерных линий. 4. Проводятся осевые и центровые линии. 5. Вычерчиваются в тонких линиях все контурные линии видов, разрезов и сечений, применяемых для выявления форм элементов детали. Оси проекций и линии связи не проводят. Разрезы должны быть выполнены так, чтобы не было необходимости в проведении линий невидимого контура, которые можно наносить только в виде исключения. Для симметричных деталей целесообразно показывать соединение половины вида с половиной разреза. 6. Намечают основные и вспомогательные конструкторские базы, в частности литейные, если деталь литая. Никаких измерений при этом не проводят. Проводятся все необходимые выносные и размерные линии, как бы мысленно изготавливая деталь. Расстояния между линиями контура и параллельными им размерными линиями, а также между параллельными размерными линиями должны быть не менее 10 мм. 7. В соответствии с изображенными линиями произвести обмер деталей и проставить на эскизе упорядоченные числовые значения размеров, взятые из основных рядов предпочтительных чисел (ГОСТ 6636–69. Нормальные линейные размеры), а для нормализованных элементов – из таблиц соответствующих стандартов, на- пример ГОСТ 10549–80. Выход резьбы. Сбеги, недорезы, проточки и фаски. Скорректировать размеры, сопряженные с размерами других деталей конструкции. 8. Наносится штриховка разрезов и сечений. Расстояние между линиями штриховки (шаг штриховки) зависит от площади участка детали, который попадает в разрез или сечение. Обычно шаг штриховки на учебных чертежах принимают равным 2–3 мм. До простановки размеров на эскизе штриховку наносить нецелесообразно, так как невозможно определить зоны, которые необходимо оставить незаштрихованными для нанесения некоторых размеров. 9. Вычертить основную надпись по стандарту, обвести рамку и контур всех изображений детали основными линиями. Выполнить все необходимые надписи на поле чертежа, заполнить графы основной надписи. Все надписи, так же как и размерные цифры, должны быть выполнены чертежным шрифтом по стандарту. 50. Этапы снятия эскизов с натуры. Требования к эскизам. Чертят на листе выбранного формата внешнюю рамку и рамку, ограничивающую поле чертежа. Размечают и вычерчивают графы основной надписи. Определяют, как лучше разместить изображения на поле чертежа, и вычерчивают тонкими линиями габаритные прямоугольники. При необходимости проводят осевые и центровые линии (рис. 106, а). Наносят на видах внешние (видимые) контуры детали (рис. 106, б). Штриховыми линиями изображают невидимые части и элементы детали (рис. 106, в). Обводят эскиз. Наносят выносные и размерные линии (рис. 106, г). Обмеряют деталь, наносят размерные числа и, в случае необходимости, требуемые надписи (рис. 106, д). Заполняют основную надпись (рис. 106, е), где указывают название детали, материал, из которого она изготовлена, другие сведения. В заключение проверяют эскиз. При этом необходимо убедиться, что: изображения построены правильно и в проекционной связи; главный вид детали выбран удачно; видов достаточно, для того чтобы выявить форму детали; размеры нанесены правильно; сделаны необходимые поясняющие надписи; правильно заполнена основная надпись. 51. Рабочие чертежи деталей. Понятие, требования, правила выполнения, чтение чертежа. Чертеж (рабочий) детали — основной конструкторский документ, содержащий изображения детали и другие данные, необходимые для её изготовления и контроля. От правильности его выполнения зависит качество изготовления детали. Деталь на чертеже изображают в законченном виде с формами и размерами, которые она должна иметь перед сборкой. Чертежи деталей в зависимости от назначения и способа выполнения подразделяют на эскизы (см. 12.7) и собственно чертежи деталей, о которых далее и пойдет речь. Учебный чертеж детали включает в себя изображения и размеры детали, в полной мере отображающие её форму, а также сведения о названии и материале детали, масштабе, количестве листов чертежа, его исполнителе и принимающем чертеж преподавателе, указываемые в основной надписи. Чертеж может содержать надписи, дополняющие изображения детали информацией о её параметрах, материале, отдельных размерах и т. п. Учебный чертеж детали выполняют на листе ватмана чертежным инструментом в стандартном масштабе и оформляют согласно стандартам на форматы, линии, шрифты и т. д. Основной критерий оценки чертежа удобство пользования им, зависящее от количества изображений изделия, их взаимного расположения, нанесения размеров, масштаба и т. д. Количество изображений и размеров на чертеже должно быть минимальным, но достаточным для полного раскрытия внешних и внутренних форм детали и обеспечения обратимости чертежа. Допускается давать количество изображений больше минимального, если это существенно упрощает чтение чертежа. Общие правила выполнения изображений деталей и нанесения размеров на чертеже устанавливают ГОСТ 2.305-68* и ГОСТ 2.307-68*. При выборе масштаба чертежа учитывают сложность формы детали, её действительные размеры и соотношения размерами отдельных элементов детали. между В учебном курсе все чертежи выполняются на одном листе, поэтому в графе “Листов” основной надписи указывают “1”. Формат чертежной бумаги выбирают с учетом числа изображений, их компоновки, масштаба и удобства нанесения размеров. Рекомендуется, чтобы по возможности изображения занимали 40-50%, а изображения и размеры 70-80% площади листа. Учебные чертежи детали выполняют с натуры по готовой детали, по эскизу детали или чертежу общего вида сборочной единицы, на котором деталь является составной частью изделия. 12.3. Группы деталей Различают три группы деталей: 1. Детали стандартные, характерные удобными формами и широким диапазоном размеров (болты, гайки, шпонки и т. д.). Рабочие чертежи этих деталей приведены в соответствующих стандартах, которые регламентируют формы детали, её изображения на чертеже, размеры и правила их нанесения. 2. Детали со стандартными изображениями: детали, изображения которых полностью регламентированы стандартами (пружины), и детали, имеющие форму стандартных деталей, но отличающиеся от них несколькими размерами. Изображения и правила нанесения размеров этих деталей установлены стандартами, а значения размеров нет; детали, основные элементы которых имеют стандартные изображения, размеры и правила их нанесения (детали с элементами зубчатых зацеплений, трубопроводы и др.); детали из сортового и листового материала, имеющие частично регламентированные изображения и размеры. 3. Оригинальные детали, форма которых полностью или частично отличается от формы деталей стандартных и со стандартными изображениями. Соответственно чертежи деталей делят на чертежи деталей стандартных, со стандартными изображениями и оригинальных. 52. Правила нанесения размеров с учетом допусков, посадок. Правила нанесения размеров на чертежах установлены ГОСТ 2.307-68. Размеры на чертеже указывают размерными числами, размерными и выносными линиями. Размерные числа на чертежах, как правило, указывают в миллиметрах без указания единиц измерения. В тех случаях, когда необходимо применять другие единицы измерения длины, их показывают после размерного числа. Размерные числа наносят над размерной линией, возможно ближе к ее середине. Зазор между размерным числом и размерной линией должен быть около 1.0 мм. Высоту цифр размерных чисел принимают не менее 3.5 мм  При нанесении размеров нужно соблюдать следущие требоваия: Размерные линии ограничивают стрелки Размерная линия проводится параллельно отрезку, размер которого над ней наносится. Угловые размеры на чертежах проставляются в градусах, минутах и секундах с указанием единиц измерения Минимальное расстояние от размерной линии до параллельной ей линии должно быть 10 мм, а между параллельными размерными линиями – 7 мм. При различных наклонах размерных линий размерные числа линейных размеров располагают так, как показано на рис. 14, а, а угловые размеры – как показано на рис. 14, б  Перед размерным числом диаметра наносится знак 0 (зачеркнутый ноль)  53. Шероховатость поверхности, условные обозначения. Шероховатость поверхности - это совокупность микронеровностей на определенной базовой длине l, образующих рельеф поверхности. Измеряется шероховатость профилографом, единица измерения - микрон (мкм). 1мкм = 1/1000 мм. По ГОСТ 2789-73 шероховатость поверхности характеризуется шестью 6 параметрами На чертежах используются следующие знаки шероховатости поверхностей:  - вид обработки поверхности конструктор не устанавливает - вид обработки поверхности конструктор не устанавливает - поверхность должна быть образована с удалением слоя материала - поверхность должна быть образована с удалением слоя материала - поверхность образована без удаления слоя материала (литье, ковка, штамповка, прокат), поверхность находится в состоянии "поставки" - поверхность образована без удаления слоя материала (литье, ковка, штамповка, прокат), поверхность находится в состоянии "поставки" - обозначает слово "остальное". - обозначает слово "остальное".В учебных чертежах шероховатость поверхности проставляется по числовым значениям Ra и Rz , где Ra - среднеарифметическое отклонение профиля, мкм (на чертеже величина Ra пишется без символа), Rz - высота неровностей профиля по десяти точкам, мкм. ГОСТ 2.309-73 ЕСКД определяет структуру обозначений шероховатости поверхностей:  h - высота цифр на чертеже Н = (1,5 ... 3)h h - высота цифр на чертеже Н = (1,5 ... 3)h 54. Нанесение надписей, таблиц, выносные элементы. Кроме изображения предмета с размерами и предельными отклонениями, чертеж может содержать: а) текстовую часть, состоящую из технических требований и (или) технических характеристик; б) надписи с обозначением изображений, а также относящиеся к отдельным элементам изделия; в) таблицы с размерами и другими параметрами, техническими требованиями, контрольными комплексами, условными обозначениями и т. д. Выполнение основной надписи чертежа должно производиться в соответствии с требованиями ГОСТ 2.104-68 и ГОСТ 2.109-73. Около изображений на полках линий-выносок наносят только краткие надписи, относящиеся непосредственно к изображению предмета, например, указания о количестве конструктивных элементов (отверстий, канавок и т. п.), если они не внесены в таблицу, а также указания лицевой стороны, направления проката, волокон и т. п. Линию-выноску, пересекающую контур изображения и не отводимую от какой-либо линии, заканчивают точкой (рис.1а). Линию-выноску, отводимую от линий видимого и невидимого контура, а также от линий, обозначающих поверхности, заканчивают стрелкой (рис.1б, в). На конце линии-выноски, отводимой от всех других линий, не должно быть ни стрелки, ни точки (рис.1г).  Линии-выноски должны не пересекаться между собой, быть непараллельными линиям штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекать, по возможности, размерные линии и элементы изображения, к которым не относится помещенная на полке надпись. Линии-выноски должны не пересекаться между собой, быть непараллельными линиям штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекать, по возможности, размерные линии и элементы изображения, к которым не относится помещенная на полке надпись.Допускается выполнять линии-выноски с одним изломом (рис.2), а также проводить от одной полки две и более линии-выноски (рис.3).  55. Компоновка, условности, упрощения. Условности и упрощения при задании форм изделий: Условности и упрощения, допустимые на чертежах, при задании форм предметов (изделий) устанавливает стандарт. Если вид, разрез или сечение представляют симметричную фигуру, допускается вычерчивать половину изображения (вид сверху, рис. 104, вид слева, рис. 105) [11, п. 6.1].  Если предмет имеет несколько одинаковых, равномерно расположенных элементов, то на изображении этого предмета полностью показывают один-два таких элемента (рис. 106), а остальные элементы показывают упрощенно или условно (рис. 107) [11, п. 6.2].   Если предмет имеет несколько одинаковых элементов, равномерно расположенных на одной окружности, а форма детали отображается одним изображением, то на изображении этого предмета полностью показывают один такой элемент и его размерное число сопровождают соответствующей надписью (рис. 108).  Если при выполнении разреза элементы (отверстия, выступы, спицы и т.п.), равномерно расположенные на одной окружности, не попадают в секущую плоскость, то их допускается вводить в разрез, мысленно повернув до совмещения с секущей плоскостью (рис. 109). Если маховики, шкивы и т.п. детали имеют нечетное количество спиц, то при любом расположении секущей плоскости в разрез вводятся две спицы (рис. 110). Если при выполнении разреза элементы (отверстия, выступы, спицы и т.п.), равномерно расположенные на одной окружности, не попадают в секущую плоскость, то их допускается вводить в разрез, мысленно повернув до совмещения с секущей плоскостью (рис. 109). Если маховики, шкивы и т.п. детали имеют нечетное количество спиц, то при любом расположении секущей плоскости в разрез вводятся две спицы (рис. 110).  На видах и разрезах допускается упрощенно изображать проекции линий пере- сечения поверхностей, если не требуется точного их построения. Например, вместо лекальных кривых проводят дуги окружности и прямые линии (рис. 111) [11, п. 6.3].   Плавный переход от одной поверхности к другой показывают условно (рис. 112). Допускаются упрощения, подобные указанным на рис. 113. [11, п. 6.4].  Такие элементы, как спицы маховиков, шкивов, зубчатых колес, тонкие стенки типа ребер жесткости и т.п., показывают незаштрихованными, если секущая плоскость направлена вдоль оси или длинной стороны такого элемента [11, п. 6.5]. Если в подобных элементах детали имеется местное сверление, углубление и т.п., то делают местный разрез (рис. 114) [11, п.6.5].  Для выявления формы отверстия в ступице шкива, зубчатого колеса и т.п. допускается вместо полного изображения детали давать лишь контур отверстия (рис. 115, 116).   Компоновка чертежа (или композиция чертежа) выражается в гармоничном сочетании отдельных элементов изображения в выбранном масштабе с заданным форматом бумаги. Компоновкой чертежа также называется размещение изображений, размеров и надписей на поле чертежа (т.е. внутри рамки).   56. Соединение деталей: понятие, классификация, правила выполнения. Соединение - совокупность сборочных операций по соединению деталей различными способами (свинчиванием, сочленением, клепкой, сваркой, пайкой, опресовкой, развальцовкой, склеиванием, сшивкой, укладкой и т.п.).

По конструкции и условиям эксплуатации соединения деталей могут быть разделены на подвижные и неподвижные. Соединение неподвижное - соединение деталей, обеспечивающее неизменность их взаимного положения при работе. Например, сварные, соединения с помощью крепежных изделий и др. Соединение подвижное - соединение, при котором детали имеют возможность относительного перемещения в рабочем состоянии. Например, зубчатое соединение. В зависимости от возможности демонтажа соединения подразделяются на разъемные и неразъемные. Соединение разъемное - соединение, которое можно многократно разъединять и соединять, не деформируя при этом ни соединяемые, ни крепежные детали. Например, резьбовое, соединение болтом, винтом, клиновое, шпоночное, зубчатое, и др. Соединение неразъемное - соединение, которое нельзя разъединить без нарушения формы деталей или их соединяющего элемента. Например, соединение сварное, паяное, заклепочное и др. Резьба - чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии; применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов, аппаратов, сооружений (рисунок 97).

Сварные соединения деталей являются наиболее совершенными неразъемными соединениями. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс. Сварочная сборная единица представляет собой неразъёмное соединение двух или нескольких деталей, выполненное с помощью сварки. Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84).

Существует более 60-ти способов сварки, которые можно классифицировать по следующим признакам (рисунок 143): - сварка плавлением, при которой материал в месте соединения расплавляется (дуговая, электрошлаковая, электронно-лучевая, плазменная, световая, газовая и др); - сварка с применением давления, при которой материал в месте соединения нагревается и пластически деформируется (контактная, высокочастотная, газопрессовая, трением и др); - сварка давлением, при которой материал в месте соединения деформируется без нагрева (холодная, взрывом и др). Также различают сварку по: - виду используемого источника энергии - дуговую, газовую, электронно-лучевую лазерную и др.; - способу защиты материала - под флюсом, в защитных газах, вакууме и др.; - степени механизации - ручную, полуавтоматическую и автоматическую.

Клеевое соединение деталей – это неразъёмное соединение деталей машин, строительных конструкций, мебели, изделий лёгкой промышленности и др., осуществляемое с помощью клея. Клеевое соединение позволяет скреплять различные, в том числе и разнородные материалы, обеспечивая равномерное распределение напряжений. Клеевое соединение используют при изготовлении изделий из стали, алюминия, латуни, текстолита, гетинакса, стекла, фанеры, древесины, ткани, пластмассы, резины и др. материалов, которые можно соединять в различных сочетаниях. При монтаже оборудования и строительстве сооружений клеевые соединения могут заменять сварку, клёпку и др. Для клеевых соединений применяют фенолоформальдегидные, эпоксидные, кремнийорганические и др. клеи. Толщина клеевой прослойки обычно 0,01-0,1 мм. Чаще всего с помощью клея выполняют соединения, работающие на сдвиг или равномерный отрыв. Такие соединения для стальных изделий обеспечивают предел прочности на сдвиг 20-35 Мн/м2(200-350 кг/см2), а в ряде случаев значительно выше. Прочность клеёного шва пластмасс обычно превышает прочность самого материала. Недостатками клеевых соединений являются их меньшая долговечность, например, по сравнению со сварными и заклёпочными соединениями (особенно при резких колебаниях температуры), и низкая прочность на односторонний неравномерный отрыв. В этих случаях хорошие результаты даёт применение комбинированных соединений - клеезаклёпочных и клеесварных. Пайка - это процесс соединения материалов, находящихся в твёрдом состоянии, расплавленным припоем. При пайке происходят взаимное растворение и диффузия основного материала и припоя, который заполняет зазор между соединяемыми частями изделия. В результате пайки получают неразъёмные соединения в изделиях из стали, чугуна, стекла, графита, керамики, синтетических и др. материалов. Многочисленные способы пайки классифицированы государственными стандартами по средствам нагрева, условиям заполнения зазора, методам очистки поверхности, образованию шва и др. Наиболее распространена пайка металлов, которую условно делят на пайку твёрдыми и мягкими припоями. При пайке твёрдыми припоями нагрев мест пайки осуществляют газовыми горелками, электрической дугой, токами высокой частоты в муфельных, туннельных и др. печах. Пайка мягкими припоями производят паяльниками, газовыми горелками, погружением в ванны с расплавленным припоем и др.

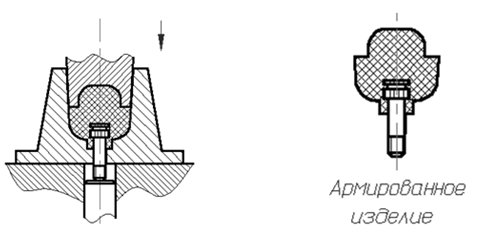

Армированное изделие - это изделие неоднородное по материалу и изготавливаемое с применением неразъемного соединения, получаемого методом опрессовки или другими способами, обеспечивающими монолитную связь (заформовкой в металл и др.). Армированное изделие состоит из арматуры и оформившегося в пресс-форме материала-наполнителя (рисунок 167).  Рисунок 167 - Армированное изделие

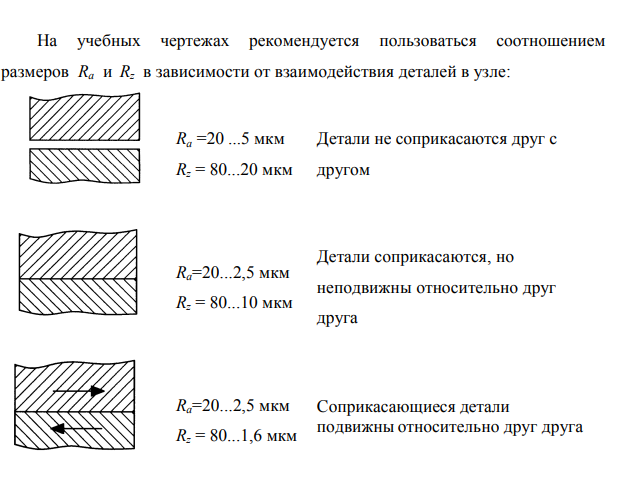

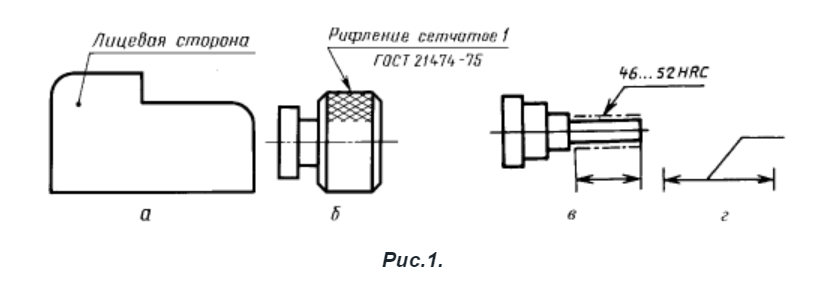

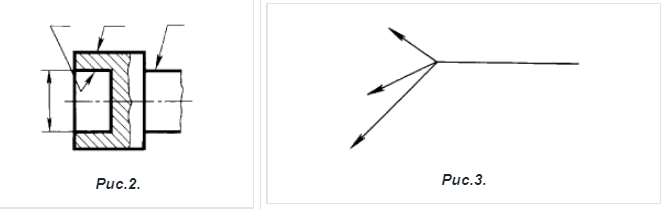

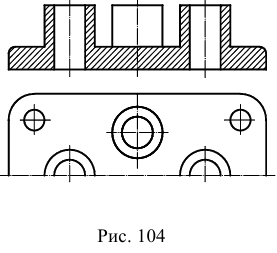

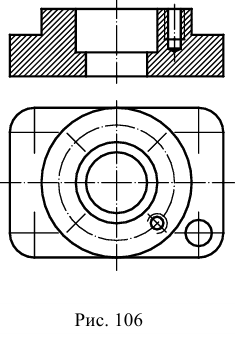

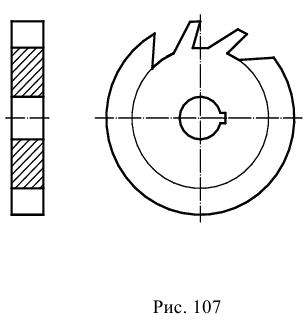

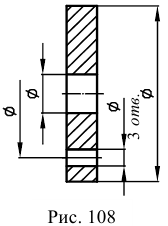

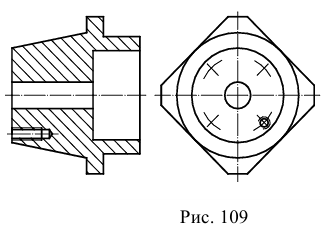

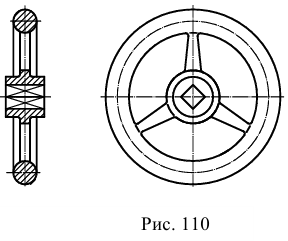

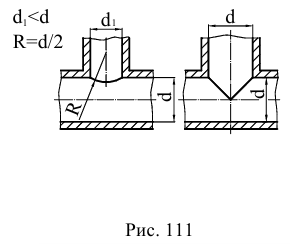

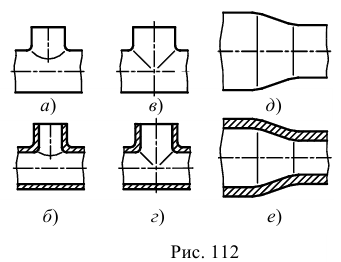

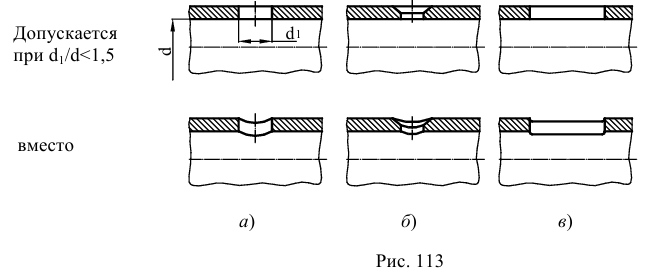

1. Арматура должна быть надежно закреплена в осевом направлении и застрахована от поворота вокруг своей оси. 2. При использовании в качестве арматуры стержней с резьбой, необходимо избегать заформовки резьбы в деталь. 3. Толщина стенки материала-наполнителя должна быть не менее 4 мм для порошковых и 2 мм - для волокнистых пластмасс. 4. Арматура разделяется на проволочную, листовую, втулочную и стержневую. 57. Сборочный чертеж. Понятие, требования, правила выполнения, чтение чертежа. В соответствии с ГОСТ 2.102-68 сборочный чертеж – это документ, содержащий изображение сборочной единицы и другие данные, необходимые для её сборки (изготовления) и контроля. Требования к сборочному чертежу. Правила выполнения и оформления сборочных чертежей установлены ГОСТ 2.109-73. Чертеж общего вида изделия — документ, определяющий конструкцию изделия, взаимодействие его основных составных частей и поясняющий принцип работы изделия. Рис431 |