Ро. сессия графика 2. 1. Требования государственных

Скачать 4.81 Mb. Скачать 4.81 Mb.

|

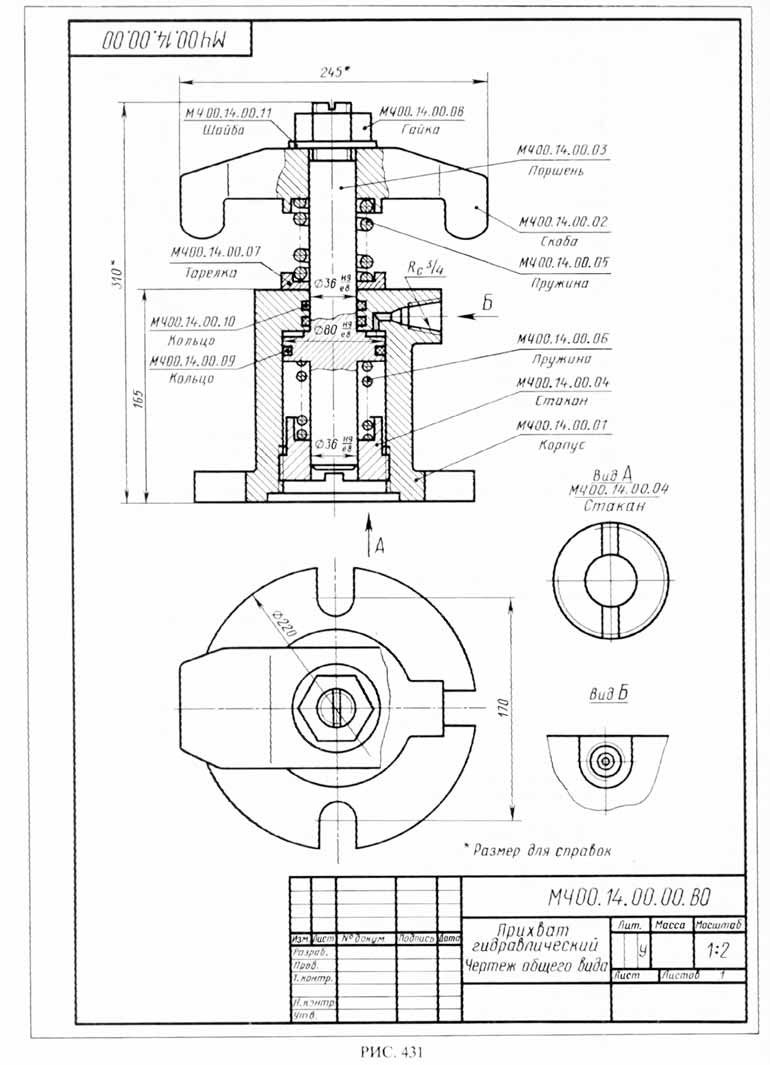

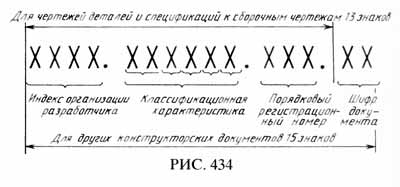

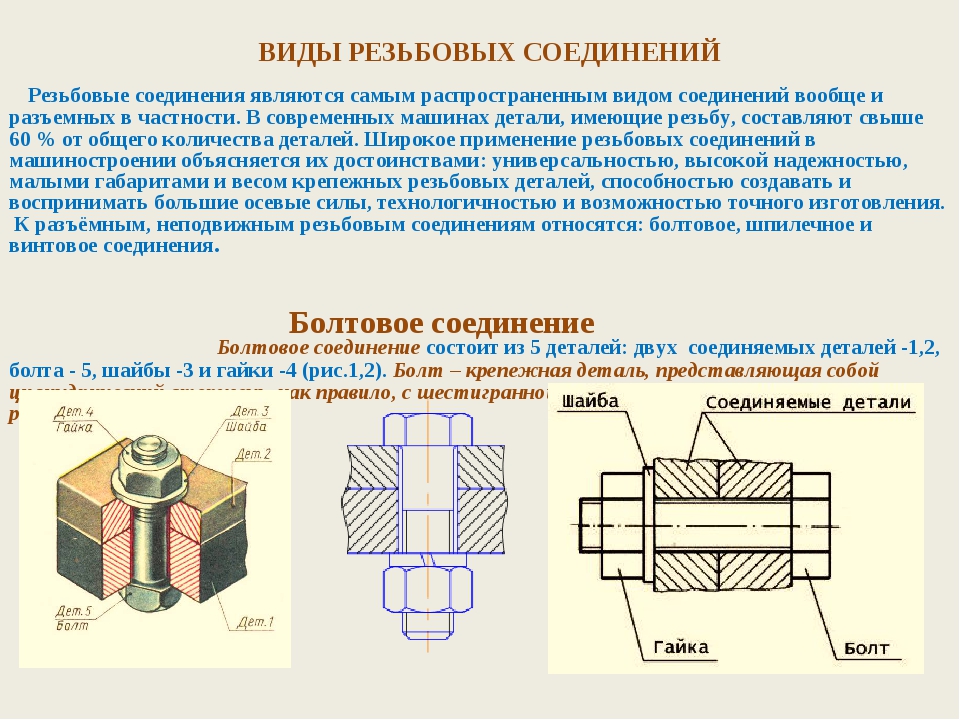

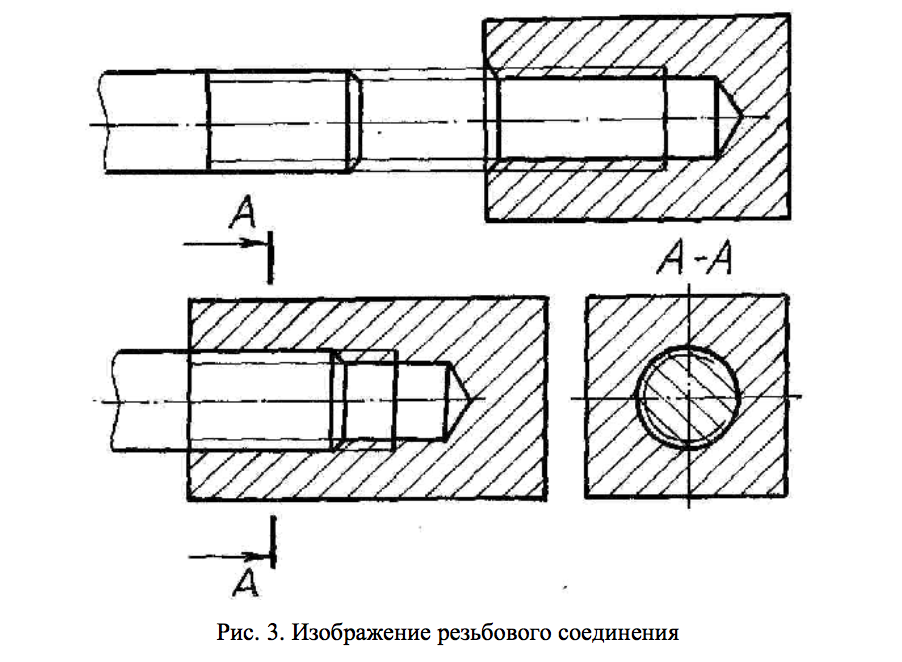

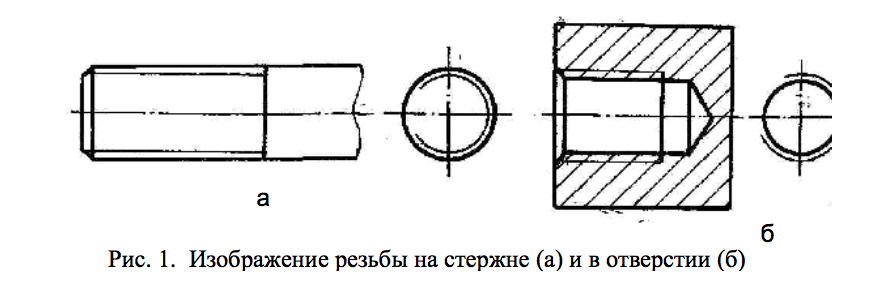

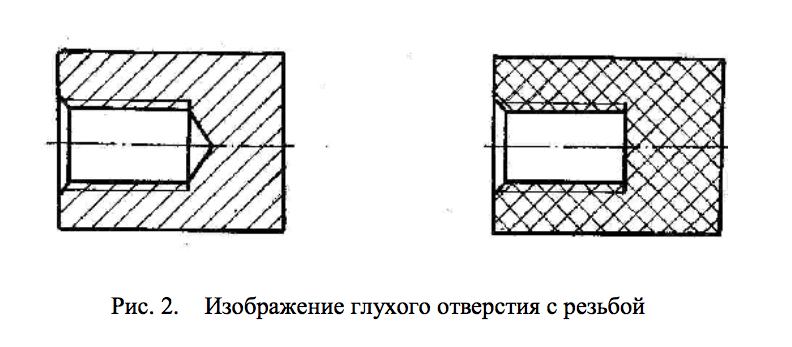

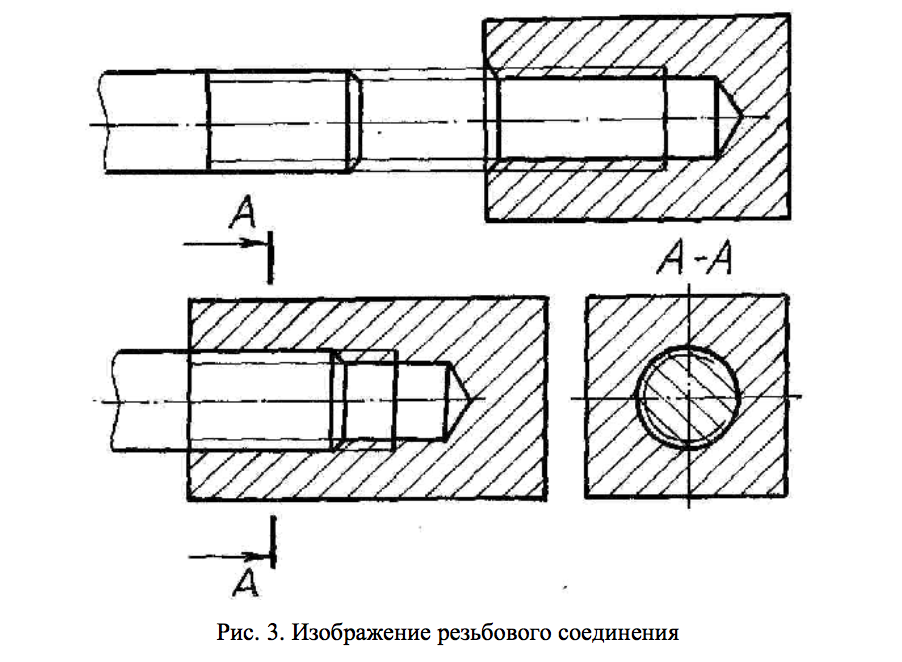

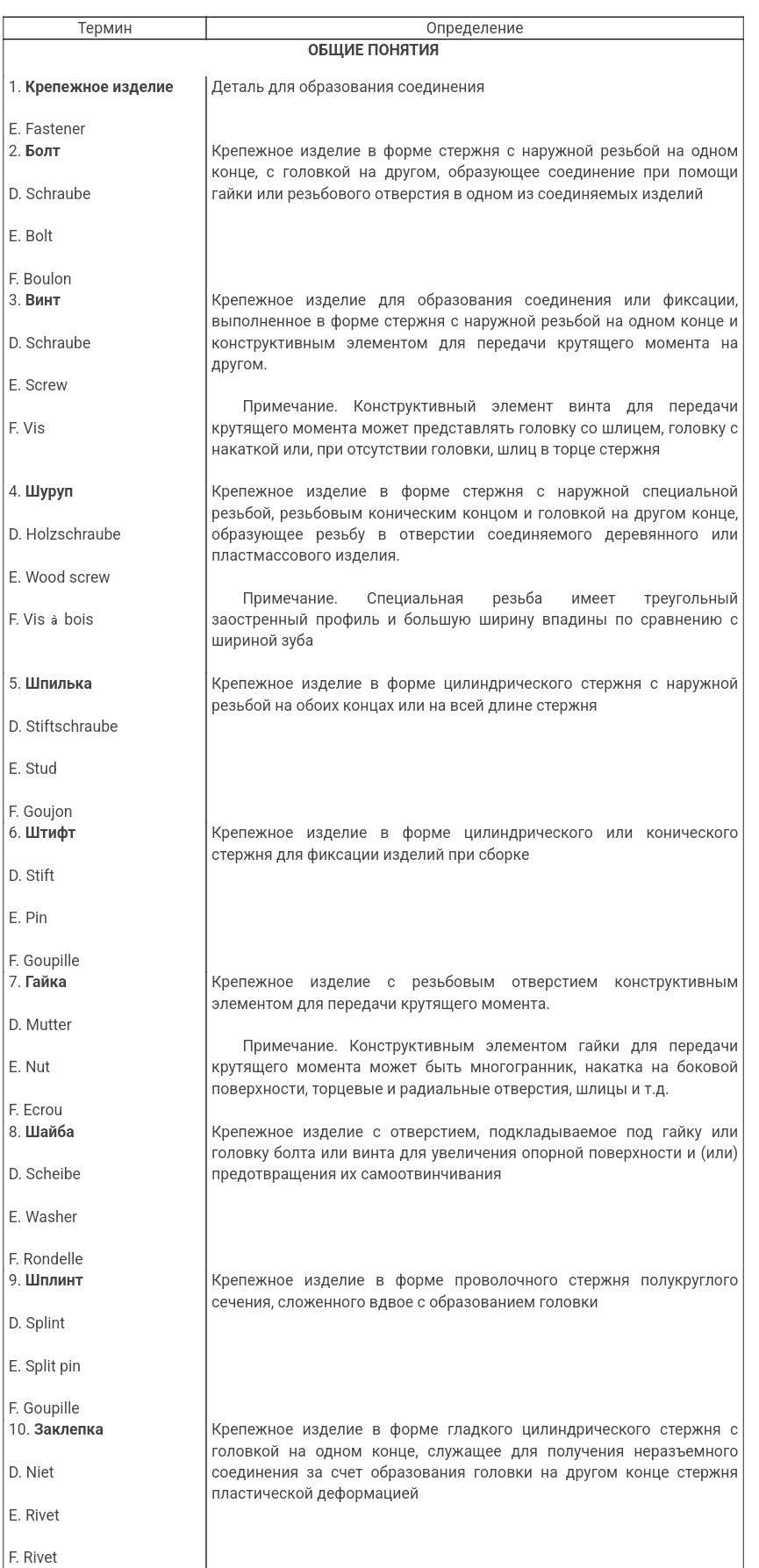

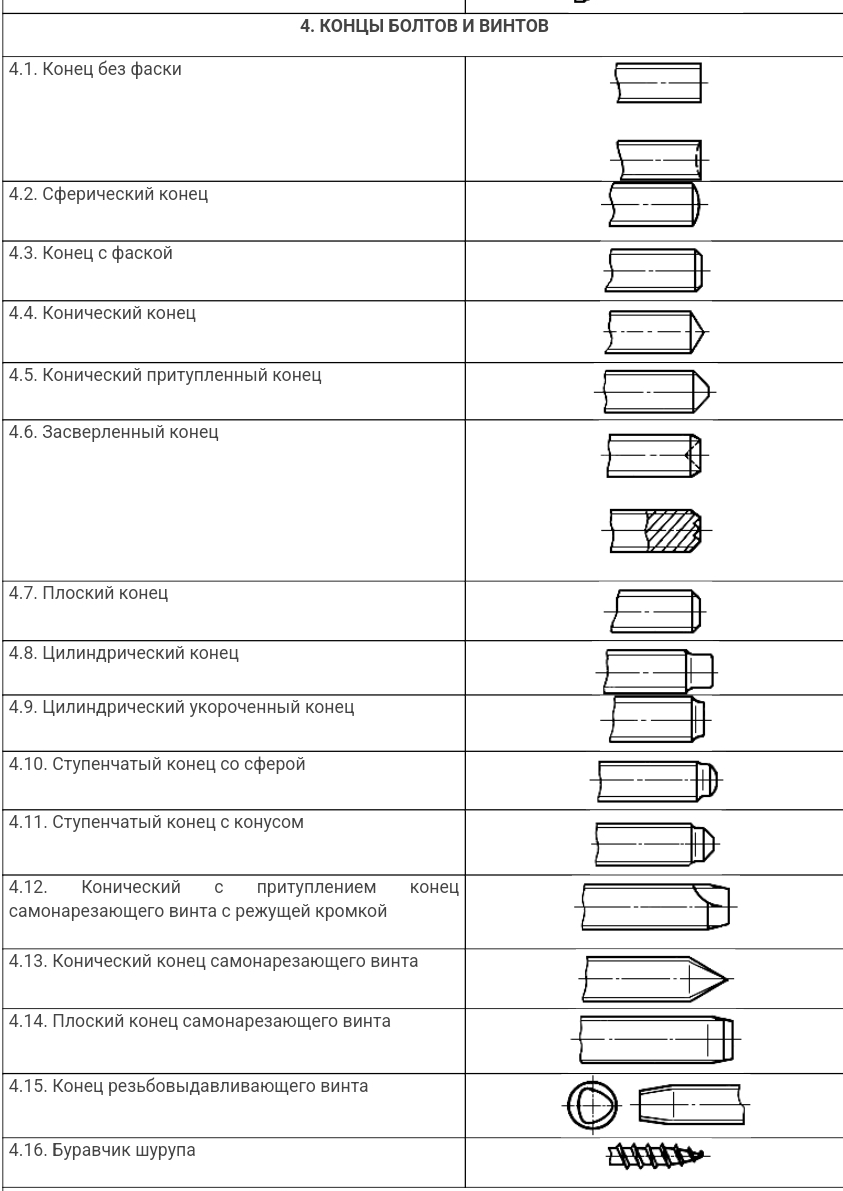

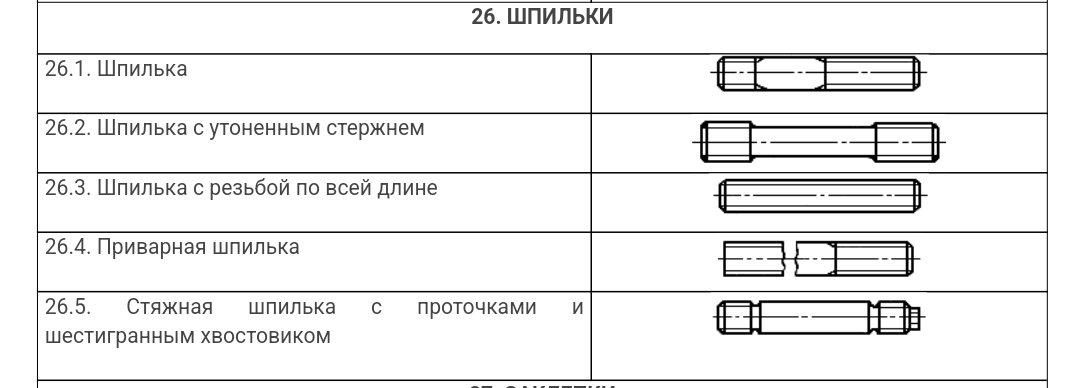

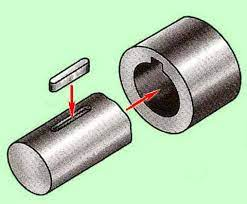

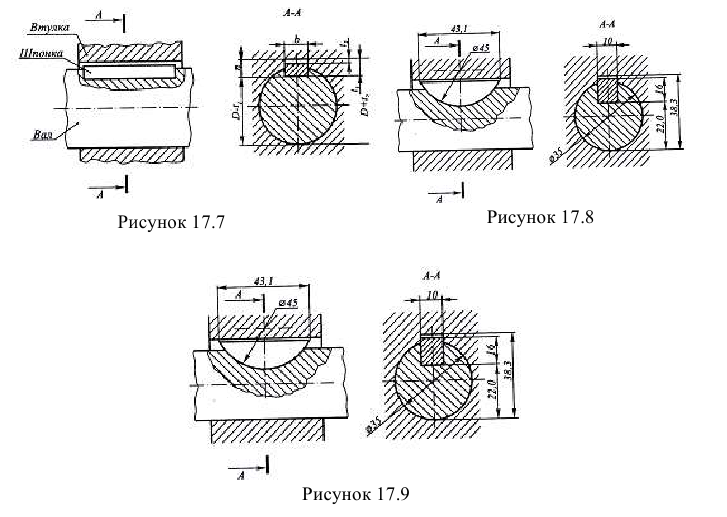

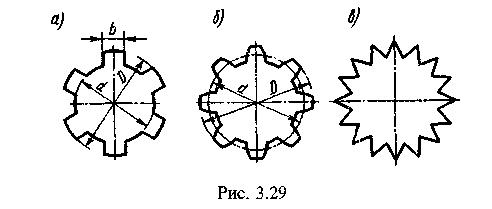

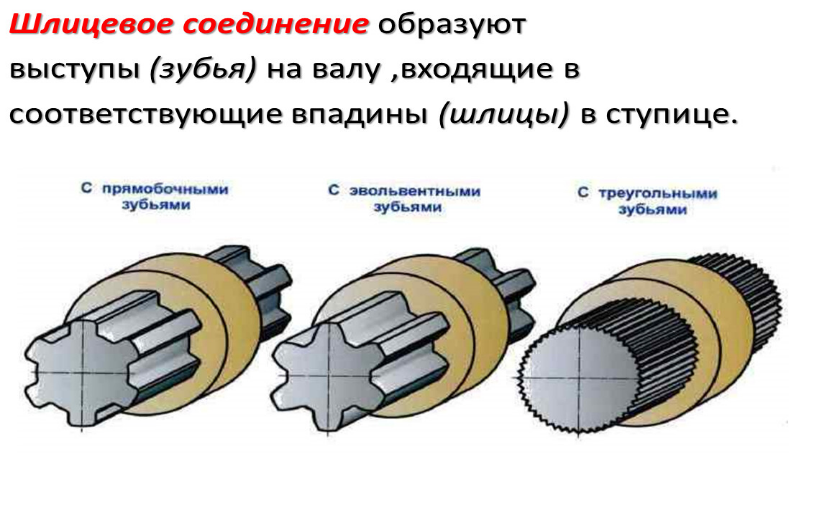

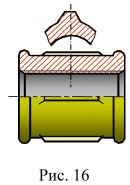

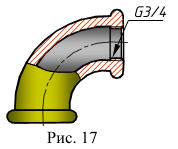

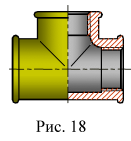

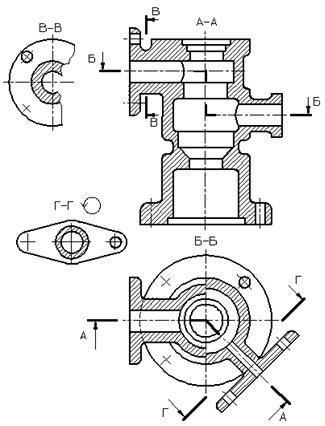

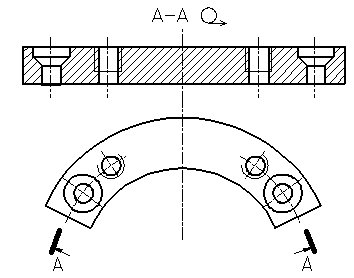

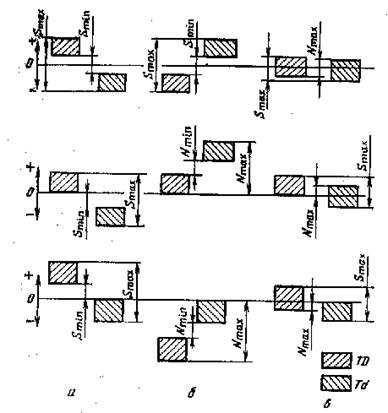

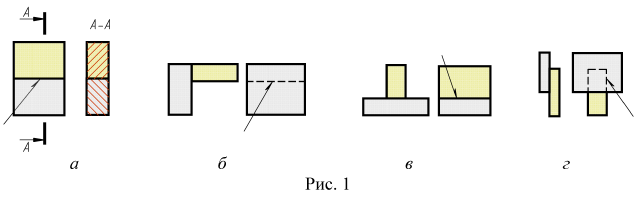

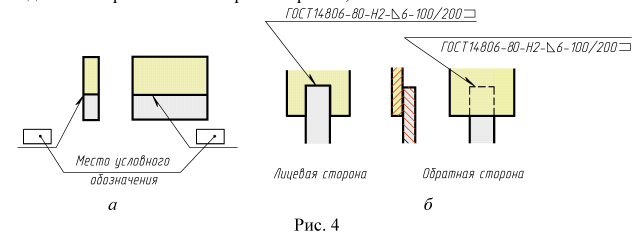

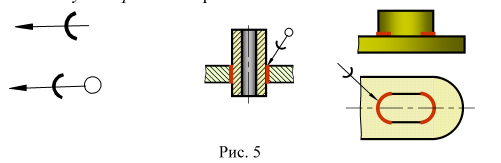

СБОРОЧНЫЙ ЧЕРТЕЖСборочный чертеж — документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки и контроля (ГОСТ 2.102—68). Каждый сборочный чертеж сопровождают спецификацией. Сборочный чертеж разрабатывается на основе чертежа общего вида и входит в комплект рабочей конструкторской документации, предназначается непосредственно для производства. По сборочному чертежу определяется соединение деталей в сборочные единицы и детали в готовое законченное изделие. Сборочный чертеж должен содержать изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей и способах их соединения, обеспечивающих возможность сборки и контроля сборочной единицы. Рис 432   Для всех отраслей машиностроения и приборостроения по ГОСТ 2. 201—80 установлены две системы обозначения чертежей: первая — обезличенная, вторая — предметно-обезличенная. Основой обезличенной системы является единый классификатор, в котором каждое изделие, деталь, сборочная единица закодированы определенным номером. Первые четыре знака (рис. 434) определяют индекс организации-разработчика. Этот индекс может состоять из букв или букв и цифр. Последующие шесть знаков дают классификационную характеристику изделия, определяемую по классификатору. Три последних знака — порядковый регистрационный номер.  Сборочный чертеж должен содержать: 1) изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу; 2) сведения, обеспечивающие возможность сборки и контроля сборочной единицы; 3) размеры, предельные отклонения и другие параметры и требования, которые должны быть проконтролированы или выполнены по сборочному чертежу; 4) указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке (подбор деталей, их пригонка и т д); 5) указания о способе выполнения неразъемных соединений (сварных, паяных и др ); 6) номера позиций составных частей, входящих в изделие; 7) основные характеристики изделия; 8) габаритные размеры, определяющие предельные внешние или внутренние очертания изделия; 9) установочные размеры, по которым изделие устанавливается на месте монтажа; 10) присоединительные размеры, по которым изделие присоединяется к другим изделиям; 11) необходимые справочные размеры. Спецификация в общем случае состоит из разделов, которые располагают в следующей последовательности: 1) документация; 2) комплексы; 3) сборочные единицы; 4) детали; 5) стандартные изделия; 6) прочие изделия; 7) материалы; 8) комплекты. 58. Деталирование. Общие сведения о соединении деталей. Первые соединения были известны еще в Древнем Риме в дверных устройствах. С исчезновением Римской империи это изобретение было утрачено и только в середине 15 века о соединениях услышали снова. Много позже они получили широкое применение, но тогда их выполняли вручную, и каждую гайку можно было навинтить только на один, только ей соответствующий болт. Только в конце 17 века производство различных видов соединений было поставлено на промышленный уровень. Типовые соединения: 1)Разъемные/Неразъемные 2)Сварное 3)Резьбовые/Нерезьбовые/Заклепочное 4)Болтовое/Шпоночное/Паяное 5)Винтовое/Штифтовое/Клеевое 6)Шпилечное/Сшивное 59. Типовые соединения деталей. Классификация. Алгоритм чтения сборочных чертежей. Типовыми соединениями деталей называют резьбовые, шпоночные, конусные, шлицевые, фланцевые и др. Ремонт деталей выполняют по технологии, разработанной с учетом требований чертежно-технической документации на ремонтируемую сборочную единицу или деталь с учетом инструкций и правил МПС на ремонт подвижного состава. Все детали и сборочные единицы поступают на ремонт после очистки от грязи, мойки, обезжиривания, дефек-тации, микрометража и приемки с оценкой — пригодности для ремонта в условиях депо. Изношенные сопрягаемые поверхности типовых соединений исправляют наплавкой, сваркой, гальваническим покрытием или термообработкой. Резьбовые соединения. При креплении деталей тепловоза запрещается оставлять без ремонта или устанавливать вновь болты и гайки, имеющие разработанную или поврежденную резьбу или забоины по граням головки, а также ставить болты, не соответствующие размерам отверстий в соединяемых деталях. Отверстия под болты при относи? тельном смещении их в соединяемых деталях, не допускающем прохождения болтов соответствующих размеров, исправляют рассверловкой, развертыванием или наплавкой (отверстия после наплавки обрабатывают под чертежный размер). Раздача отверстий оправкой не допускается. Запрещается применять шпильки и болты, имеющие разработанную, сорванную или забитую резьбу, забитые грани головок болтов. Резьбу болтов и гаек ответственных соединений проверяют резьбовыми калибрами. Читать сборочные чертежи нужно в определенной последовательности: 1)Найти название изделия. Зная его название, которое указывается в основной надписи, легче читать чертеж. Например, названия «авторучка», «тиски слесарные» дают представление не только о назначении, но в некоторой степени и об устройстве этих изделий. 2)Установить, какие изображения (виды, разрезы, сечения) даны на чертеже. В результате их сопоставления создается общее представление об изделии. 3)Рассмотреть, пользуясь спецификацией, изображения каждой детали. Для этого выясняют по спецификации название первой детали и относящиеся к ней данные. Находят изображения детали по обозначению ее позиции. Определяют форму детали, сопоставляя все ее изображения, данные на чертеже. Так поступают последовательно со всеми деталями. По названию детали можно быстрее выделить ее изображения на чертеже. Например, прочитав «болт», «штифт», «втулка», «гайка», вы уже представляете их форму и как они изображаются на чертеже. 4)Определить, как соединяются между собой детали (с помощью резьбы, шпонки, штифта и т. п.). Выяснить, как перемещаются во время работы подвижные части изделия. 5)Найти другие данные, приведенные на чертеже (размеры, технические требования и т.д.). 60. изображение резьбовых и нерезьбовых соединений.   61. Изображения и обозначения резьб. Правила изображения резьбы на чертежах устанавливает ГОСТ 13536-68. Все резьбы изображаются одинаково. На стержне резьба (наружная) изображается сплошными основными, толстыми линиями - по наружному диаметру и тонкими линиями - по внутреннему Резьбу в отверстии в продольном разрезе изображают сплошными тонкими линиями по наружному диаметру и сплошными толстыми линиями по внутреннему диаметру. Границу резьбы показывают сплошной толстой основной линией На виде, где отверстие с резьбой проецируется в окружность, проводят по наружному диаметру резьбы тонкой линией дугу окружности, приблизительно равную 3/4 окружности, разомкнутую в любом месте Ч  ертеж резьбового соединения слагается из изображений составляющих его деталей. На рисунке 3 представлены две детали: стержень с резьбой и деталь с глухим резьбовым отверстием. На этом же рисунке детали показаны в соединении (в разрезе). Считается, что стержень с резьбой закрывает резьбу в отверстии, поэтому резьбу в отверстии показывают только там, где она не закрыта концом стержня. Сплошные толстые основные линии, соответствующие наружному диаметру резьбы на стержне, переходят в сплошные тонкие линии, соответствующие наружному диаметру резьбы в отверстии.    62. Крепежные детали.   6 6 3. Изображение резьбовых соединений: болтом, шпилькой, винтом. 64. Изображение не резьбовых соединений: шпоночные, шлицевые и трубные соединения. 1) Шпоночные соединения   2) Шлицевые соединения   3) Трубные соединения      65. Выполнение чертежей деталей, требующих изображения разрезов, сечений, допусков, посадок, предельных отклонений формы. Количество изображений (видов, разрезов, сечений) на чертеже должно быть наименьшим, но обеспечивающим полное представление о предмете Разрез – изображение предмета, мысленно рассеченного одной или несколькими плоскостями. На разрезе показывается то, что получается в секущей плоскости и что расположено за ней.  требования к обозначению разреза: 1. Положение секущей плоскости указывают на чертеже линией сечения. 2. Для линии сечения должна применяться разомкнутая линия (толщина от S до 1,5S длина линии 8-20 мм). 3. При сложном разрезе штрихи проводят также у мест пересечения секущих плоскостей между собой. Сечение – изображение фигуры, получающейся при мысленном рассечении предмета одной или несколькими плоскостями.  Для графического построения полей допусков и посадок проводят горизонтальную линию 00, называемую нулевой. Нулевая — это линия, положение которой соответствует номинальному размеру и от которой откладываются предельные отклонения размеров. Положительные отклонения — вверх от нулевой линии, отрицательные — вниз. ПОСАДКА - характер соединения деталей, определяемый разностью их размеров до сборки.  Знак и числовое значение допуска или обозначение базы помещается в прямоугольную рамку, которая разделена на два или три поля. пересекать рамку допуска какими-либо линиями не допускается. Предельные отклонения формы и расположения поверхностей должны назначаться при наличии особых требований, вытекающих. из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей ограничиваются полем допуска на размер или регламентируются в нормативных материалах на допуски, не проставляемые у размеров. 66.Изображение неразъемных соединений. Изображение и обозначение на чертеже. Соединения сваркой: стыковое (рис. 1, а). угловое (рис. 1, б) тавровое (рис. 1, в). нахлесточное (рис. 1, г).  Изображение сварных швов Согласно ГОСТ 2.312-72, швы сварных соединений независимо от способа сварки условно изображают так: видимый - сплошной основной линией толщиной s (рис. 4, а), невидимый — штриховой линией толщиной s\2(рис. 4, б). 67. Виды соединений: заклепочное, сварное, паяное, клеевое. К неразъемным соединениям относят: соединения заклепками (заклепочные соединения), сварные, паяные, клеевые, соединения. Заклепочное соединение. Это соединение выполняют при помощи заклепок — металлических стержней с головками, которые вставляют в отверстия соединяемых деталей. На чертежах показывают два изображения: фронтального разреза на месте главного вида и вида сверху (или слева). Показывают все элементы соединяемых деталей и заклепок с указанием размеров соединения. Типы заклепок стандартизированы. В условное обозначение заклепки входит название этой детали, ее диаметр и длина, например, «Заклепка 8х20». Сварное соединение. В сварном соединении жесткая связь между деталями возникает в результате плавления металла. На чертежах изображения сварного соединения обозначают специальным знаком — односторонней стрелкой. Паяное и клеевое соединения. При соединении пайкой детали в нагретом состоянии соединяются между собой при помощи дополнительного легкоплавкого сплава (припоя). Клеевые соединения образуются при помощи тонкого пласта быстротвердеющего клея. Для обозначения паяного шва применяют условный знак в виде полукруга (а), клеевого шва — знак, похожий на букву К (б). 68. Чтение чертежей неразъемных соединений. Неразъемные соединения получили широкое распространение в машиностроении. К ним относятся соединения сварные, заклепочные, паяные, клеевые. Сюда относятся также соединения, полученные опрессовкой, заливкой, развальцовкой (или завальцовкой), кернением, сшиванием, посадкой с натягом и др. Рекомендуется следующая последовательность чтения чертежа: – ознакомиться с содержанием основной надписи и установить наименование изделия, обозначения и масштаб; – внимательно рассмотреть все изображения, имеющиеся на данном чертеже, т. е. выяснить, какие и с какой целью выполнены виды (основные, дополнительные и местные), разрезы, сечения, выносные элементы; – ознакомиться со спецификацией и выяснить наименование каждой детали и материал, из которого она изготовлена. По номеру, указанному в спецификации или таблице, надо найти эту деталь на чертеже, с целью изучения ее геометрической формы. Так как номер позиции для каждой детали наносят на чертеже только один раз, то по нему можно найти только одно его изображение. Для того чтобы понять деталь, необходимо внимательно рассмотреть все относящиеся к ней изображения. Затем, мысленно объединяя все эти изображения в одно целое, создать пространственный образ детали. Таким образом, надо рассмотреть все детали: – ознакомиться с описанием изделия (при его наличии), так как это облегчает чтение чертежа; – установить характер соединения деталей между собой. Для подвижных деталей следует установить возможность их перемещения при работе данного механизма. Такой порядок чтения рекомендуется студентам и конструкторам, так как они должны научиться получать из чертежа необходимую для деталирования информацию. 69. Подвижные соединения. Изображение на чертеже подвижных соединений. По возможности относительного перемещения соединения делятся на подвижные и неподвижные. Подвижное соединение – соединение, в котором имеется возможность относительного перемещения составных частей изделия. По методу образования соединения делятся на: 1) резьбовое – соединение составных частей изделия с помощью деталей, имеющих резьбу; 2) клиновое – соединение составных частей изделия с помощью детали, имеющей форму клина; 3) штифтовое – соединение составных частей изделия с применением штифта; 4) шпоночное – соединение составных частей изделия с применением шпонки; 5) шлицевое – соединение составных частей изделия с применением пазов и выступов  Независимо от способа пайки швы на видах и разрезах изображают сплошной линией толщиной 2s  70. Зубчатые передачи. Зубчатое колесо, его классификация и параметры. Зубчатые передачи – это вращающиеся механические элементы, которые обычно используются для передачи вращения от одного элемента к другому. Простыми словами, шестерня – это вращающийся механический элемент, используемый для передачи крутящего момента от одной детали к другой.Трехзвеньевый механизм по передаче мощности вращением, в котором два подвижных звена являются зубчатыми колёсами (или зубчатым колесом и зубчатой рейкой), образующими на базе общего неподвижного звена вращательную (или поступательную) зубчатую пару зацепления. передача вращательного движения между валами, расположенными на параллельных, пересекающихся или скрещивающихся осях. преобразование вращательного движения в поступательное, и наоборот. функция механического редуктора Область применения — от часов до самых тяжелых машин. Классификация зубчатых передач Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей. В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях). Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства - высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны. 71. Пружины. Пружина — упругий элемент машин и различных механизмов, накапливающий и отдающий, или поглощающий механическую энергию классификация пружин на несколько разновидностей: • Винтовые. • Торсионные. • Спиральные. • Тарельчатые. • Волновые. |