Котельные установки. Котельные Экзамен. 1. Устройство паровых котлов. Паровой котёл

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

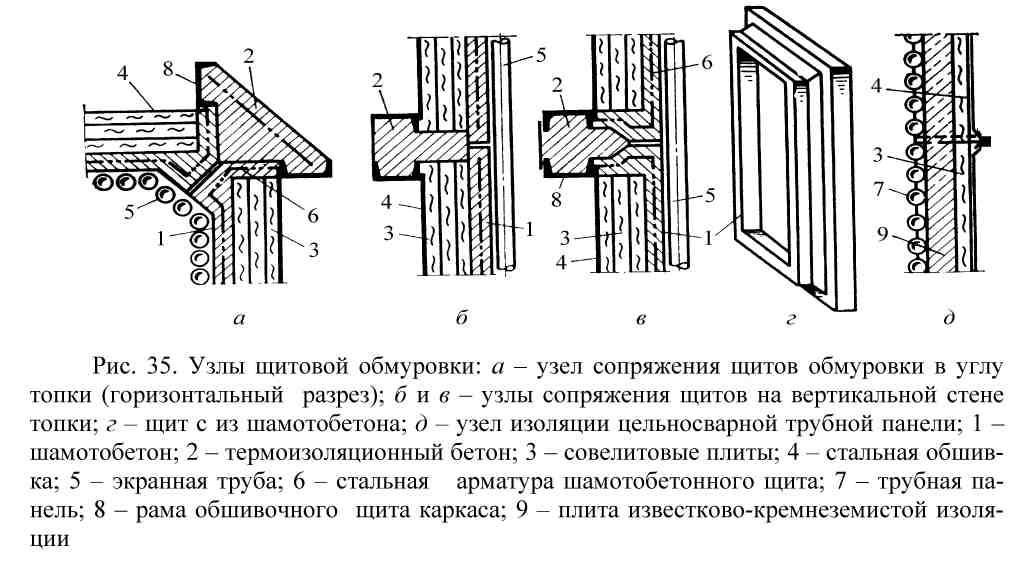

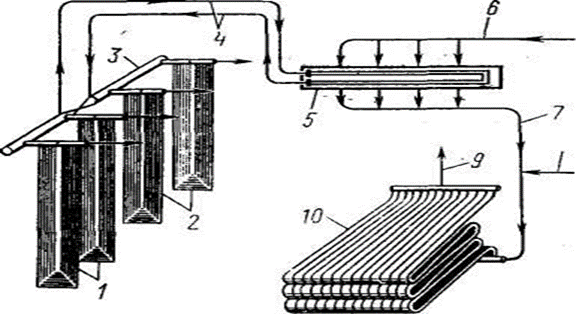

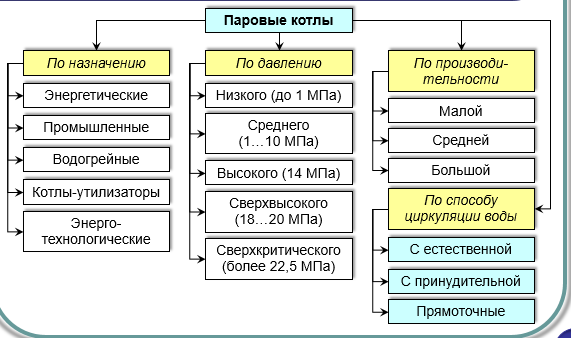

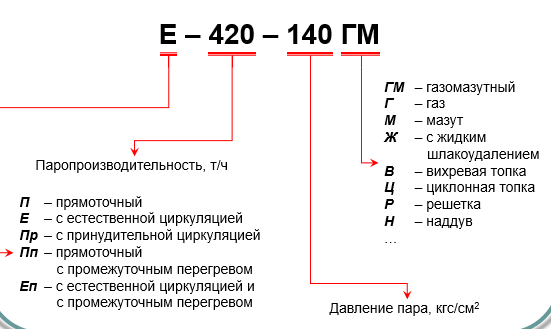

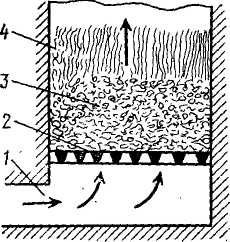

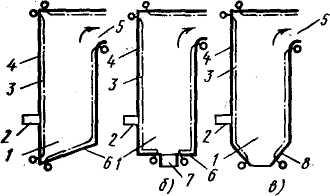

11Обмуровка. Гарнитура. Арматура Обмуровка служит для ограждения стен, пода и потолка топочной камеры и газохо¬дов котлоагрегата, работающего под разрежением, и препятствует передаче теплоты от котлоагрегата окружающему воздуху. Конструкция обмуровки должна также предохра-нять котлоагрегат от присосов холодного воздуха и, обеспечивая минимальную потерю теплоты в окружающую среду, создавать нормальные условия для работы обслуживаю-щего персонала и предохранять каркас котлоагрегата от недопустимого нагрева. Следова-тельно, обмуровка котлоагрегатов, работающих под разрежением, должна быть механиче-ски прочной, выдерживать высокую температуру, обладать высокими теплоизоляционны¬ми свойствами и иметь необходимую плотность. Материал обмуровки должен быть стой¬ким против воздействия расплавленных шлаков, а конструкция обмуровки – простой. Обмуровка современных котлоагрегатов большой производительности, работающих под разрежением, состоит из обращенного внутрь топки или газохода огнеупорного слоя, изоляционного и наружного уплотнительного слоев. Наружный слой выполняется в виде стальной обшивки или газонепроницаемой уплотнительной обмазки. Толщину отдельных слоев и обмуровки в целом выбирают такой, чтобы температура поверхности каждого слоя, обращенной к газам, не превышала допустимого значения для данного материала, а температура наружной поверхности обмуровки не превышала тем-пературы наружного воздуха более чем на 30 °С. Обмуровка стен топочной камеры, защищенная экранными трубами, имеет меньшую толщину, чем области ширмового и конвективного пароперегревателей. В котлоагрегатах старых конструкций огнеупорный слой обмуровки выкладывался вручную из шамотных кирпичей, что требовало больших затрат труда и времени. В со-временных котлоагрегатах применяют щитовую обмуровку, закрепляемую на каркасе котлоагрегата. Огнеупорный слой выполнен в виде набора железобетонных щитов, за-полненных огнеупорным бетоном (шамотобетоном). К этим щитам с наружной стороны прикрепляют изоляционные материалы (совелитовые, диатомитовые плиты и др.). Обмуровку прикрепляют к рамам обшивочных щитов каркаса (рис. 35). Для обеспечения сво-бодного теплового расширения между соседними щитами в слое шамотобетона оставляют зазоры (температурные швы). В изоляционном слое из-за пористости материала зазоров не делают. Общая толщина обмуровки топки составляет 180–250 мм, неэкранированных конвективных газоходов – до 350 мм. Для уменьшения утечки теплоты в местах соприкосновения железобетонных щитов со стальной обшивкой по их периметру применяют конструкции узлов обмуровки, пред¬ставленные на рис. 35, б и 35, в, из которых предпочтительнее конструкция на рис. 35, б. Для изготовления огнеупорного слоя обмуровки используется шамот, получаемый при длительном обжиге белой глины при температуре 450–700 °С. Шамотобетон содер¬жит 75–85 % молотого и дробленого шамота и 15–25 % глиноземистого цемента или порт¬ландцемента. Для изоляционного слоя часто применяют теплоизоляционный бетон, состоящий из 65–75 % молотого диатомита (горная порода) и цементной связки, или совелитовые пли¬ты, изготовляемые из смеси обработанного доломита и измельченного асбеста.  12 Компановка котельных агрегатов Компоновка – взаимное расположение элементов котлоагрегатов как с естественной циркуляцией, так и прямоточных. Компоновка чаще всего выполняется по П-образной схеме (см. рис. 1), имеющей два вертикальных и один горизонтальный газоход. В первом вертикальном газоходе расположена топка с радиационными поверхностями нагрева и движение газов в нем направлено вверх; в горизонтальном газоходе размещается пароперегреватель или его часть, а во втором вертикальном газоходе – конвективные поверхности нагрева – пароперегреватель, водяной экономайзер и воздухоподогреватель. Здесь движение газов происходит сверху вниз. В некоторых компоновках воздухоподогреватель устанавливается отдельно. Основными преимуществами П-образной компоновки являются возможность размещения тягодутьевых и золоулавливающих устройств на уровне земли, что значительно уменьшает нагрузку на строительные конструкции здания, облегчает их и удешевляет. Уменьшается также площадь котельной за счет меньшего размера котлоагрегата, расположенного по длине здания. Для достижения более интенсивной теплопередачи в элементах поверхности нагрева котлоатрегата должна быть достаточно большая разность температур между дымовыми газами и рабочим телом (водой или паром) внутри обогреваемых труб. Кроме П-образной котлоагрегаты имеют и другие компоновки. Таганрогским котло-строительным заводом изготавливаются котлоагрегаты с естественной циркуляцией паро-производительностью 500 т/ч (ТП-90) и 640 т/ч (ТП-100), имеющие Т-образную компоновку. При этой компоновке топка расположена между двумя вертикальными опускными конвективными газоходами. В горизонтальных газоходах расположены ширмы и конвективные части первичного пароперегревателя. В опускных газоходах размещены конвективный промежуточный пароперегреватель, водяной экономайзер и трубчатый В настоящее время разрабатываются варианты конструкций мощных котлоагрегатов с башенной компоновкой, при которой продукты сгорания в топке и конвективной шахте движутся вверх. Преимуществами этой компоновки являются минимальная площадь, занимаемая котлоагрегатом, минимальное газовое сопротивление и более равномерное омывание газами конвективных поверхностей нагрева. К недостаткам такой компоновки относятся сложность конструкций для крепления конвективных поверхностей и размещение на большой высоте выходных пакетов пароперегревателей и вентиляторов. 14 Устройства для наружной очистки поверхностей нагрева Для наружной очистки поверхностей нагрева от летучей сажи и золы применяются обдувочные аппараты различной конструкции. Очистка радиационных поверхностей нагрева и вертикальных трубных пакетов пылеугольных котлоагрегатов производится перегретым паром (см. рис. 38) с давлением от 1,25 до 3,9 МПа (13–40 кгс/см2) и температурой 350 °С или сжатым воздухом с таким же давлением. Очистка перегретым паром, как более экономичная, применяется чаще. Аппарат для паровой обдувки топочных экранов показан на рис. 38. Аппарат состоит из обдувочной трубы для подвода пара и механизма привода. Вначале обдувочной трубе сообщается поступательное движение. Когда сопловая головка двигается в топку, труба начинает вращаться. В это время открывается автоматически паровой клапан и пар поступает к двум диаметрально расположенным соплам. После окончания обдувки электродвигатель переключается на обратный ход и сопловая головка возвращается в исходное положение, что предохраняет ее от чрезмерного нагрева. Для обдувки радиационных поверхностей нагрева применяют маловыдвижные обдувочные аппараты с радиусом действия до 3 м. На каждой стене топочной камеры мощного котлоагрегата устанавливается несколько десятков обдувочных аппаратов. Поочередный пуск их в работу производится автоматически с пульта управления. Для обдувки вертикальных трубных пакетов, расположенных по всей ширине газохода, применяются глубоковыдвижные обдувочные аппараты.  15 Регуляторы температуры пара. Колебания нагрузки котла вызывают изменение температуры пара, выходящего из пароперегревателя. Это нарушает нормальную работу паровой турбины. Поэтому пароперегреватели снабжают регуляторами перегрева пара, чтобы поддерживать постоянную температуру выходящего пара. Регуляторы перегрева пара могут быть поверхностными или впрыскивающими. Поверхностный регулятор обычно размещается во входном коллекторе 3 пароперегревателя (см. рис. 1), где по всей длине размещаются змеевики 5 из стальных труб d=28X3 мм. К штуцерам 4 и 7 коллектора приварены змеевики пароперегревателя. По штуцерам 4 пар входит в коллектор, охлаждается, омывая змеевики 5 регулятора, и выходит из коллектора по штуцерам 7. Через коллекторы 3 в змеевики 5 поступает охлаждающая пар вода (обычно питательная), которая далее поступает в коллекторы 10 и используется для питания котла.  Рис. 1 Схема включения паропаравого теплообменника котла ТП-92: 1,2-ширмы первичного пароперегревателя, 3-регулирующий клапан, 4 — паропроводы подачи и отвода первичного пара, 5 — паропаровой теплообменник, 6- паропровод к теплообменнику, 7 — паропровод к вторичному пароперегревателю, 8—устройство для впрыска воды, регулирующей температуру вторичного пара, 9 — выходной паропровод из вторичного пароперегревателя, 10 — вторичный пароперегреватель Впрыскивающий регулятор перегрева также представляет собой коллектор пароперегревателя, в котором размещено устройство для распыления и впрыска воды. Попадая в среду пара, распыленная вода испаряется за счет отнятия ею теплоты. Пар при этом охлаждается. При впрыскивающих регуляторах перегрева пара изменение его температуры происходит через несколько секунд; в поверхностных регуляторах температура пара так быстро не меняется, для этого требуется 1—2 мин. Для пароперегревателя, в котором осуществляется промежуточный перегрев частично отработавшего в турбине пара, температура регулируется паровым теплообменником. При этом температура пара промежуточного перегрева повышается за счет подогрева его первичным паром, температура которого снижается, что необходимо при пониженной нагрузке котла. Схема включения паропарового теплообменника показана на рис. Первичный пар, получив некоторый перегрев в ширмах 1 пароперегревателя, поступает в змеевики теплообменника 5, пройдя которые и отдав некоторое количество теплоты вторичному пару, направляется в ширмы 2 и далее на выход из котла. В полость теплообменника по паропроводу 6 поступает для подогрева пар, частично отработавший в турбине. После повышения своей температуры в теплообменнике вторичный пар поступает в змеевики вторичного (конвективного) пароперегревателя 10, а затем направляется обратно в турбину для дальнейшего использования. 16.Компоновка котельных агрегатов Компоновка – взаимное расположение элементов котлоагрегатов как с естественной циркуляцией, так и прямоточных. Компоновка чаще всего выполняется по П-образной схеме (см. рис. 1), имеющей два вертикальных и один горизонтальный газоход. В первом вертикальном газоходе расположена топка с радиационными поверхностями нагрева и движение газов в нем направлено вверх; в горизонтальном газоходе размещается пароперегреватель или его часть, а во втором вертикальном газоходе – конвективные поверхности нагрева – пароперегреватель, водяной экономайзер и воздухоподогреватель. Здесь движение газов происходит сверху вниз. В некоторых компоновках воздухоподогреватель устанавливается отдельно. Основными преимуществами П-образной компоновки являются возможность размещения тягодутьевых и золоулавливающих устройств на уровне земли, что значительно уменьшает нагрузку на строительные конструкции здания, облегчает их и удешевляет. Уменьшается также площадь котельной за счет меньшего размера котлоагрегата, расположенного по длине здания. Для достижения более интенсивной теплопередачи в элементах поверхности нагрева котлоатрегата должна быть достаточно большая разность температур между дымовыми газами и рабочим телом (водой или паром) внутри обогреваемых труб. Во избежание сильного налипания золы на трубах весь пароперегреватель выполнен в виде вертикальных ширм с шагом 0,5 м, что и потребовало устройства третьего верти¬кального газохода. В настоящее время разрабатываются варианты конструкций мощных котлоагрегатов с башенной компоновкой, при которой продукты сгорания в топке и конвективной шахте движутся вверх. Преимуществами этой компоновки являются минимальная площадь, за¬нимаемая котлоагрегатом, минимальное газовое сопротивление и более равномерное омывание газами конвективных поверхностей нагрева. К недостаткам такой компоновки относятся сложность конструкций для крепления конвективных поверхностей и размеще¬ние на большой высоте выходных пакетов пароперегревателей и вентиляторов. 18 Маркировки котлов   19 Топки для слоевого сжигания топлива. Наиболее простой по конструкции является топка с горизонтальной колосниковой решеткой и ручной загрузкой топлива (рис. 1).  Рис.1 Схема слоевой топки: 1 — подвод воздуха, 2 — колосниковая решетка, 3— слой топлива, 4 — топочная камера Топки с ручным обслуживанием применяют в настоящее время только для котлов малой мощности (чугунных секционных, жаротрубных и др.). Для котлов мощностью 2 т/ч и выше применяют топки с механизированной загрузкой топлива. В топках с колосниковой цепной решеткой все операции, начиная от подачи топлива на решетку и кон чая удалением с нее шлака, полностью механизированы. Цепные решетки выпускают с прямым ходом (движение полотна колосниковой решетки от фронтовой стены топки к задней) и обратным (движение полотна решетки в сторону фронта). Они предназначены для слоевого сжигания бурых и каменных углей, антрацитов и кускового торфа в топках котлов паропроизводительностью до 35 т/ч. 21 Периодическая продувка Этот вид выполняется двумя сотрудниками при уровне воды в барабане больше среднего. При этом один непосредственно осуществляет промыв, а второй контролирует уровень воды. Периодическое промывание осуществляется в несколько этапов: Убеждаются в исправности линии.Участок трубы между котлом и вентилем промыва должен быть горячим, а за вентилем – холодным. Убеждаются в работоспособности запорной арматуры и измерительных приборов. Плавно открывается второй вентиль. После этого открывается осторожно первый от котла вентиль во избежание гидроудара. Период времени открытия первого вентиля не должен быть больше, чем 30 сек. Далее закрывается второй за ним вентиль. После завершения процесса следует убедиться в закрытии всех вентилей и линия герметична. Время начала и окончания процедуры отображается в журнале смены. При периодическом промыве производится отвод воды с примесями из нижней части котла. Помимо этого промывание помогает уменьшить уровень содержания солей в котловой воде. Качество процедуры определяется прибором по измерению давления в линии. 22 Слоевые топки с цепной решёткой. 23 Ошипованные экранные трубы. Жидкое шлакоудаление 24 Непрерывная продувка Непрерывная продувка выполняется через открытый на постоянной основе вентиль, который располагается на линии промыва, из верхней части котла. Вокруг барабана укладывается труба с отверстиями для равномерного поступления воды. Это необходимо для избавления от солесодержащей воды, которая замещается таким же объёмом более чистой подпиточной водой. Как правило, объём промывания составляет до 3% воды. Этого достаточно для поддержания необходимого уровня содержания солей в воде. Специалист по химическому анализу определяет количество солей в воде, и в зависимости от этого устанавливается процент отвода воды. Вода из котла поступает в сепаратор, где происходит разделение пара и воды, пар поступает в деаэратор, а загрязнённая вода после охлаждающего расширителя в канализацию. 25 Топки для камерного сжигания топлива. В камерных топках (рис.4) топливо сжигается во взвешенном состоянии. В них можно сжигать твердое, жидкое и газообразное топливо. Топочная камера 1 представляет собой призматическую камеру прямоугольного или квадратного сечения, в верхней части которой устраивается газовое окно 5, предназначенное для выхода дымовых газов, а в нижней — под 6. Конструктивное исполнение пода определяется видом сжигаемого топлива. При сжигании газообразного и жидкого топлива, а также твердого с жидким шлакоудалением под выполняют горизонтальным или слабонаклоненным, а при твердом шлакоудалении - с крутонаклонными скатами 8, образующими так называемую холодную воронку. Для удаления жидкого шлака в поде имеется летка 7.  Рис.4. Топочные устройства для газа и мазута (а) и для твердого топлива с жидким и твердым шлакоудалением (б,в) Внутренние стенки топочной камеры покрыты трубами, образующими топочные экраны 3, внутри которых непрерывно движется рабочая среда - пароводяная смесь, воспринимающая часть теплоты сжигаемого топлива. Для снижения потерь теплоты топочные камеры имеют теплоизоляционную обмуровку 4. Топливовоздушная смесь, состоящая из угольной пыли и воздуха, подается в топочную камеру через горелочные устройства (горелки) 2, к которым подводится необходимый для сжигания топлива дополнительный воздух (его называют вторичным в отличие от воздуха, с помощью которого транспортируется угольная пыль, называемого первичным). 26 Ступенчатое испарение. Метод ступенчатого испарения, сущность которого сводится к созданию в парогенераторе контуров парообразования с различной концентрацией примесей при их последовательном питании водой, был предложен в 1936 г. Э.И.Роммом. Для этого контур циркуляции искусственно разделяют на две или три части, называемые отсеками или ступенями испарения. Более трех ступеней испарения не применяют, т. к. это существенно усложняет конструкцию парогенератора, а получаемый выигрыш в чистоте пара по мере возрастания числа ступеней падает. Для энергетических котлов число ступеней испарения, как правило, два. В первый отсек выделяется основная группа контуров циркуляции, которая присоединяется к части или ко всему барабану. Во второй отсек выделяется небольшая группа контуров циркуляции, которая присоединяется либо к части барабана, либо к выносным циклонам. Парообразующие поверхности отдельных отсеков между собой не сообщаются. Питательная вода поступает в первый (чистый) отсек. Питание второго (солевого) отсека происходит котловой водой первого отсека. Продувка парогенератора всегда организуется из последнего отсека. Поступление воды из одного отсека в другой происходит по специальным водоперепускным трубам. Такой режим называют режимом с внутренней продувкой. Переток воды по водоперепускным трубам в нужном направлении обеспечивается разностью уровней воды по обеим сторонам перегородки в барабане. Общая паропроизводительность парогенератора со ступенчатым испарением складывается из паропроизводительности всех отсеков. |