Пояснительная записка. ПЗ 17,04. 1 Выбор электродвигателя и кинематический расчет привода

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

6 Расчет наиболее нагруженного тихоходного вала 6.1 Ориентировочный расчет валов Разработку эскизного проекта обычно начинают с предварительного определения размеров выходного конца вала. Диаметр d, мм, находим по формуле

Округляем  По выбранному значению d подбирают стандартный концевой участок вала конический или цилиндрический по таблице.

Таблица 1 – концы валов конические Таблица 2 – концы валов цилиндрические

Для цилиндрического конца вала выбирают призматическую шпонку. Таблица 3 – шпонки призматически

Обозначение шпонки с размерами b=14, h=9, l=100: «Шпонка 14х9х100 ГОСТ 23360-78» Определяют размеры участка под подшипником и уплотнением. Диаметр вала под подшипником и уплотнением вычисляем по формуле

Высоту tцзаплечика цилиндрического хвостовика или высоту tкзаплечика конического хвостовика, координату r фаски подшипника и размер f фаски колеса, мм, принимают в зависимости от диаметра d Таблица 4 – высота заплечиков и размеры фасок

Полученную величину dп округляют до ближайшего большего размера из ряда: 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95.  Затем проверяем возможность установки подшипника без съёма призматической шпонки, для этого должно выполняться условие:

где d – диаметр цилиндрического конца вала, мм; t2 - глубина паза в ступице, 3,8 мм.  Длину участка вала под уплотнением и подшипником принимают равной lкт = 1,2dп  Определяем диаметр буртика для упора подшипника качения

Округляем его до ближайшего нормального линейного размера, согласуя при этом получающуюся высоту буртика с необходимой высотой заплечикаtп для упора подшипника  Округлили его до ближайшего нормального линейного размера 63/65  Примечание: под косой чертой приведены размеры посадочных мест для подшипников качения. Таблица 5 – координаты фаски r подшипника качения и высота tп буртика

После выбора подшипника качения уточняют принятое значение r и при необходимости вносят соответствующие коррективы в размеры. 6.2 Компоновка редуктора и расчет основных параметров корпуса и крышки редуктора Определяют размеры участка вала между подшипниками. Размеры участка вала между подшипниками зависят от конструкции редуктора, типа соединения вала со ступицей колеса, длины lст ступицы, а также расстояния а между внутренней поверхностью стенки корпуса редуктора и торцом ступицы. Величину а, мм, определяют по формуле

где L – расстояние между внешними поверхностями деталей передач, мм. Значение а после вычисления округляют до ближайшего целого числа. Если расстояние L неизвестно, ориентировочно можно принять а = 8…10 мм. Принимаем 10мм. У двухступенчатых редукторов в размер а2, помимо величины а, входит также длина ступицы lст1 зубчатого колеса первой ступени и величина зазора с = 0,5а между колесами первой и второй ступени. Ориентировочно можно принять lст1 = 0,8dк,=0,8*60=48 с = 4…5 мм. При передаче крутящего момента шпоночным соединением диаметр вала под колесом dквыбирают из нормальных линейных размеров на одну ступень больше диаметра dп =60мм под подшипником. Длину посадочного участка под колесом lкпринимают на 1 мм меньше длины ступицы lст зубчатого колеса lк=47. Между ступицей колеса и наиболее удаленным от выходного конца вала подшипником устанавливается кольцо длиной а1 = 8…10 мм. Диаметр вала под кольцом принимается равным dп , длина lпк участка для установки подшипника и кольца равна:

где B – ширина подшипника качения.  Со стороны ступицы кольцо снабжается буртиком, диаметр которого определяют по формуле

где f – размер фаски ступицы колеса, мм.  Длина буртика кольца lб = 0,5a1,=0,5*10=5 на остальной длине кольцо имеет наружный диаметр, равный dбп=  В двухступенчатых редукторах общая длина участка вала с буртиками а2, мм, равна

Диаметр буртика вала со стороны ступицы зубчатого колеса dбк  dк + 3f=64,8, длина lб= =(0,3…0,5)a1=5; на остальной длине участка с буртиками наружный диаметр вала равен dбп=65 dк + 3f=64,8, длина lб= =(0,3…0,5)a1=5; на остальной длине участка с буртиками наружный диаметр вала равен dбп=65Выбираем подшипник качения и по его ширине B=21 и координате фаски r =2,5 находят длину участка lпк=32, а также уточняют принятый ранее размер r координаты фаски подшипника. Валы цилиндрических прямозубых и косозубых колес при твердости рабочих поверхностей зубьев менее 350НВ обычно устанавливают на шариковых радиальных подшипниках легкой серии. Таблица 6 – обозначение, ширина В и координаты фаски r шариковых радиальных подшипников

При небольших и средних нагрузках на посадочных участках вала перед упорными буртиками выполняют канавки для выхода шлифовального круга. Таблица 7 – канавки для выхода шлифовального круга

У высоконагруженных валов вместо канавок предусматривают галтели. Радиус r1 галтели должен быть меньше координаты фаски r кольца подшипника Таблица 8 – Координаты фаски r и радиус галтели r1

Длину lнш направляющего цилиндрического участка вала для облегчения сборки шпоночного соединения находим по формуле

где a3 – расстояние от начала посадочного участка шпоночного соединения до начала шпоночного паза, обычно a3 = 3...5 мм; b – ширина шпоночного паза.  Полученные предварительно размеры вала могут быть скорректированы при конструировании корпуса, крышек подшипников, выборе типа уплотнения и проверке прочности шпоночного соединения. После уточнения всех размеров находят точки приложения и величины сил и реакций, затем проверяют прочность вала. 6.3 Расчет опорных реакций и построение эпюр изгибающих моментов для валов редуктора Расчеты на жесткость выполняем по рекомендациям курса «Сопротивление материалов». В общем случае упругие деформации определяют, используя интеграл Мора и способ Верещагина. Внешние нагрузки, действующие на вал: а) Силы в зацеплении, определенные при расчете зубчатой передачи: окружная  Н; Н; радиальная  Н, Н,где α – угол зацепления, для зубчатых колес без смещения или равносмещенных α = 20. б) Нагрузка от муфты: Нагрузку Fм, Н, от муфты на выходной конец вала предварительно (до уточнения типа муфты) можно принимать

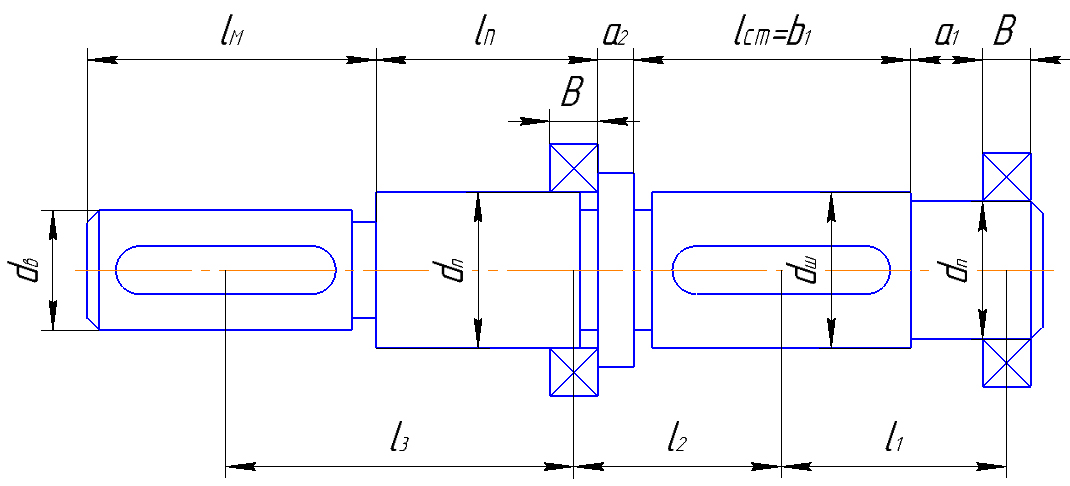

где T – вращающий момент на валу, Н·м.  Для радиальных подшипников качения точка приложения реакции расположена на середине ширины подшипника  Рисунок 2 – Эскиз вала По эскизу (рис. 1) определяем расстояние l между точками приложения реакций в опорах: l ≈ lст + a1 + а2 + В/2 + В/2 = 45 + 10 + 10 + 10 + 10 = 85 мм, где a1 и а2- расстояние между стенкой корпуса редуктора и торцом зубчатого колеса, для одноступенчатых редукторов a1 = а2= a = 5…10 мм; для двухступенчатых редукторов в размер а2включают также ширину колеса второй ступени и расстояние между торцами колес первой и второй ступеней, обычно равное а/2; в рассматриваемом случае принимаем a = 10 мм; В – ширина подшипника качения, принимаем ориентировочно В ≈ 20 мм; после выбора подшипников размер B следует уточнить и при необходимости внести соответствующие изменения в размеры вала. Расстояние l3 от точки приложения силы Fм до левой опоры: l3 = lм/2 + lп – В/2 = 60/2 + 50 – 10 = 70 мм, где lм – длина посадочного участка под муфту, принимаем lм = 60 мм; lп – длина участка вала под уплотнением и подшипником, принимаем lп = 50 мм. Составляем схему нагружения вала в двух взаимно перпендикулярных плоскостях – вертикальной Y и горизонтальной X . По правилам, известным из курса «Сопротивление материалов», определяем опорные реакции и изгибающие моменты (рис. 3): а) опорные реакции Ay и By в вертикальной плоскости

Н; Н;

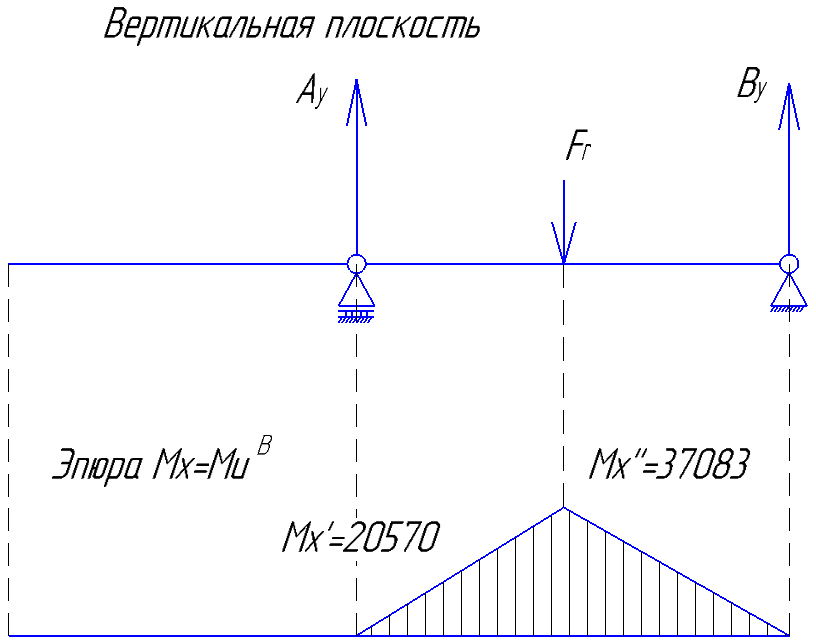

Н; Н;б) изгибающие моменты MxIи MxI в вертикальной плоскости:  Н·мм, Н·мм, Н·мм; Н·мм;  Мх =46856,25 Мх =46856,25  Рисунок 3 – Эпюра вертикальной плоскости в) опорные реакции Ax и Bx в горизонтальной плоскости (рис. 4):

Н; Н;

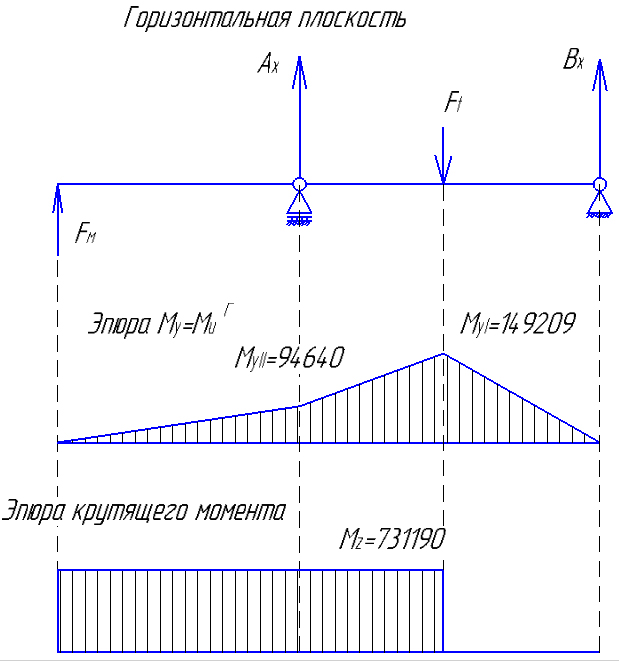

Н; Н;г) изгибающие моменты MyI и MyIIв горизонтальной плоскости (рис. 4):  Н·мм; Н·мм;MyII= Fм·l3 = 1352·70 = 94640 Н·мм. Результирующий изгибающий момент M в сечении I-I:  Н·мм. Н·мм.Реакции в опорах:  Н; Н; Н. Н. мм. мм. Мz=424150  Рисунок 4 – Эпюры горизонтальной плоскости Диаметр dк вала под колесом получаем, округлив dср до ближайшего большего значения по ГОСТ 6636-69, окончательно принимаем dк= 60 мм. Диаметр dп под подшипниками должен быть меньше dк= 60 мм и в диапазоне размеров от 20 до 495 мм кратным 5, следовательно, dп= 55 мм. Диаметр участка вала под манжетным уплотнением принимаем равным dп. Диаметр dв выходного конца вала должен быть меньше dп на две высоты буртика tц = 4 мм, т.е. dв= dп – 2 · tц = 35 – 2 · 4 = 47 мм, что соответствует ГОСТ 12080-66 «Концы валов цилиндрические». Диаметр dбкбуртика должен быть больше диаметра dк на две высоты заплечиков t = 4,0 мм: dбк= dк + 2 · t = 60 + 2 · 4 = 68 мм. Механические характеристики стали 45 улучшенной при диаметре заготовки до 80 мм предел прочности σв = 900 МПа; предел текучести σт= 650 МПа; предел текучести при кручении τт = 390 МПа; предел выносливости гладких образцов при симметричном цикле изгиба σ-1 = 410 МПа; предел выносливости гладких образцов при симметричном цикле кручения τ-1 = 230 МПа; коэффициент ψτ = 0,1. Момент сопротивления W при изгибе для сечения с одним шпоночным пазом:  мм3, мм3,где b – ширина шпонки, мм; по ГОСТ 12080-66 для диапазона размеров св.58 до 65 мм b = 18 мм; h – высота шпонки, мм; по ГОСТ 12080-66 для диапазона размеров св.58 до 65 мм h = 11 мм. Момент сопротивления Wк при кручении для сечения с одним шпоночным пазом:  мм3. мм3.Нормальные напряжения σи = σа в сечении I-I :  МПа. МПа.Касательные напряжения τк в сечении I-I :  МПа. МПа.Вычисляем коэффициент KσD снижения предела выносливости при изгибе:  гдеКσ – эффективный коэффициент концентрации нормальных напряжений, Кσ = 2,2; Кdσ – коэффициент влияния абсолютных размеров поперечного сечения , Кdσ = 0,86; КFσ – коэффициент влияния качества поверхности, при Ra = 0,8 мкм КFσ= 0,91; КV – коэффициент влияния поверхностного упрочнения, КV = 1,0. Вычисляем коэффициентКτD снижения предела выносливости при кручении:  гдеКτ – эффективный коэффициент концентрации касательных напряжений, Кσ = 2,05; Кdτ – коэффициент влияния абсолютных размеров поперечного сечения, Кdσ = 0,75; КFτ – коэффициент влияния качества поверхности , при Ra = 0,8 мкм КFσ= 0,95. Коэффициент влияния асимметрии цикла ψτD:  . .Пределы выносливости σ-1D и τ-1D для сечения I-I :  МПа; МПа; МПа. МПа.Коэффициент запаса прочности Sσ по нормальным напряжениям:  . .Коэффициент запаса прочности Sτ по касательным напряжениям:  . .Коэффициент S запаса прочности для сечения I-I :  . .Прочность вала в сечении I-I обеспечена, так как коэффициент S = 5,97 значительно превышает минимально допустимое значение [S] =1,5…2,5. Определяем коэффициент S запаса прочности для сечения II-II (под левым подшипником качения): в этом сечении действует изгибающий момент MII = 94640 Н·мм; момент сопротивления сечения при изгибе W = 4210 мм3, при кручении Wк = 153748 мм3; нормальные напряжения.  МПа, МПа,Касательные напряжения  МПа; МПа;Коэффициенты снижения пределов выносливости  , , ; ;Коэффициент влияния асимметрии цикла.  ; ;Пределы выносливости  МПа, МПа, МПа; МПа;Коэффициенты запаса прочности по нормальным и касательным напряжениям  , , ; ;Коэффициент запаса прочности  , ,Полученная величина также значительно превышает минимально допустимое значение [S] =1,5…2,5, следовательно, прочность вала в сечении II-II обеспечена. Проверяем статическую прочность вала. Для двигателя АИР160S6 отношение максимального вращающего момента к номинальномуTmax/T = 3, следовательно, Кп = 3. Нормальные напряжения σ в сечении I-I :  МПа, МПа,где Mmax – наибольший суммарный изгибающий момент.  Н·мм; Н·мм;где A – площадь поперечного сечения вала  мм2. мм2.Касательные напряжения τ в сечении I-I :  МПа, МПа,где Tкmax – наибольший крутящий момент. Tкmax= 103 ·Kп · Т1 = 103 · 3 · 731 = 219300 Н·мм. Коэффициент STσ запаса прочности по нормальным напряжениям:  . .Коэффициент STτ запаса прочности по касательным напряжениям:  . .Общий коэффициент SТ запаса прочности по пределу текучести:  ; ;Полученное значение STтакже превышает минимально допустимое значение [ST] = 1,3…2,0. Коэффициенты запаса прочности в опасных сечениях значительно превосходят минимально допустимые значения, следовательно, расчет на жесткость не требуется. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, + 3,

+ 3, ,

,