Пояснительная записка. ПЗ 17,04. 1 Выбор электродвигателя и кинематический расчет привода

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

7 Расчет подшипниковых узлов Подшипники качения выбираются исходя из диаметра вала и направления действующих нагрузок, а проверяются по статической и динамической грузоподъемности. Приведенная нагрузка

где x - коэффициент радиальной нагрузки; y - коэффициент осевой нагрузки; KK – коэффициент вращения, при KK =I вращается внутреннее кольцо (с валом), при KK=1,2 вращается наружное кольцо (с корпусом);  - коэффициент безопасности; - коэффициент безопасности;k  - температурный коэффициент. - температурный коэффициент. Определить потребную динамическую грузоподъемность подшипника

где  требуемая долговечность подшипника в миллионах оборотов; требуемая долговечность подшипника в миллионах оборотов; Lh- потребный ресурс в часах, для редукторов общего назначения можно принять Lh -12500 ч; α - показатель степени для шарикоподшипников α =3;для роликоподшипников α =3,33; Q - приведенная нагрузка     Выбор схемы установки подшипников Работоспособность подшипников качения во многом определяется рациональностью конструкции подшипникового узла. Подшипниковый узел можно сконструировать так, что он станет фиксирующим от осевого перемещения вала или плавающим. В зависимости от применения этих двух способов фиксирования можно скомбинировать четыре схемы. Одна опора с подшипником фиксируется, вторая плавающая (рис. 1). Фиксирующая опора ограничивает перемещение вала в обоих направлениях. Подшипник этой опоры жёстко закрепляют в осевом направлении как на валу, таки в корпусе редуктора. В плавающей опоре внутреннее кольцо подшипника жестко закреплено на валу, а наружное - свободно перемещается в корпусе вдоль оси. Такая конструкция применима при любом расстоянии между опорами, значительных температурных деформациях вала и невысоких требованиях к жесткости опор и вала. Осевую фиксацию по этой схеме широко применяют для валов цилиндрических зубчатых передач, для приводных валов ленточных и цепных конвейеров и др. 8 Выбор смазочных материалов и системы смазки Подшипники в редукторах смазывают тем же маслом, что и детали передач. При картерной смазке колес подшипники качения смазываются брызгами масла. При окружной скорости вращения колес более 1 м/с брызгами масла покрываются все детали передач и внутренние поверхности стенок корпуса. Стекающее масло попадает в подшипники. Для защиты подшипникового узла от пыли и влаги извне, а также для предохранения от вытекания смазки из узла применяют уплотнения. В машиностроении наибольшее распространение получили контактные уплотнения: - уплотнение с войлочными (фетровыми) кольцами применяют только при консистентной смазке. Эти уплотнения предназначены для подшипников, работающих в условиях малой загрязненности и при окружной скорости вала до 5 м/с. В настоящее время их применение очень ограничено; - манжетные армированные контактные уплотнения . Эти манжеты изготовлены из специальной синтетической маслостойкой резины (севатина). Они обладают относительно малым коэффициентом трения, создают хорошую герметичность. Применяются при жидкой и консистентной смазке. Вал под манжету должен иметь твердость не ниже 50 HRC. Допускаемая окружная скорость до 10 м/с, а при полировке вала – до 15 м/с. 9 Подбор и расчет муфт Выбор типа муфт для соединения валов обусловлен особенностью монтажа и эксплуатации привода и производится по стандартам или нормалям взависимости от передаваемого крутящего момента, а также от возможности расточки ступиц под нужные диаметры валов. Муфта одного размера может иметь в ступицах полумуфт неодинаковые отверстия, что позволяет соединять валы разных диаметров. Определить расчетный крутящий момент

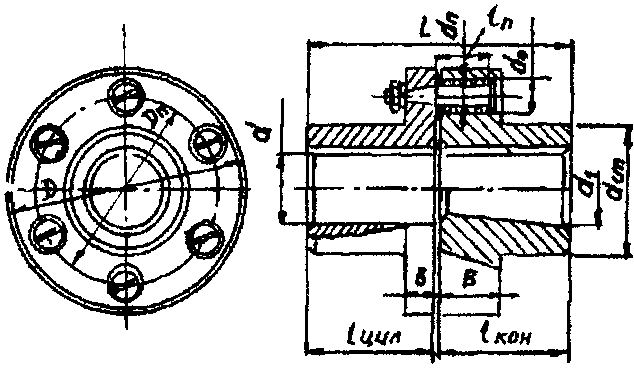

где К - коэффициент режима работы, К = 1,25…1,50. Для выходной муфты  Для входной муфты  Выбираем тип муфты по таблице. Для быстроходного вала упругая втулочно-пальцевая приводная муфта (МУВП). Для тихоходного вала кулачково-дисковая муфта. Упругая втулочно-пальцевая приводная муфта (МУВП), которая состоит из двух полумуфт и пальцев, которые через резиновые втулки передают крутящий момент (рис.2). Критериями оценки работоспособности муфты являются напряжения изгиба в пальцах и напряжения смятия в резиновых втулках. Выбрать параметры муфты в зависимости от расчетного крутящего момента и соединяемых валов можно по таблице.

Рисунок 2 - муфта упругая втулочно пальцевая Примечания: 1.B0,25 L; b  ; ;2.Dn=D-(1,5...I,6)d0; 3.dст=1,6d/d1. Определить напряжение изгиба в пальцах

где Tp – расчетный крутящий момент, Н  мм; ln- длина пальца, мм; мм; ln- длина пальца, мм;Dn - диаметр расположения пальцев, мм; z - число пальцев; dn - диаметр пальца, мм.  Провести сравнение  , где [ , где [ u ]= (0,4...0,5) u ]= (0,4...0,5) --допускаемое напряжение изгиба для пальца. Материал пальца сталь 45 при НВ 180-200; --допускаемое напряжение изгиба для пальца. Материал пальца сталь 45 при НВ 180-200;  = 320 МПа: = 320 МПа: Па ПаОпределить напряжение смятия в резиновых втулках:

где lb - длина втулки, мм.  Провести сравнение  см см  см], где [ см], где [ см]=1,8-2 МПа – допускаемое напряжение смятия для резиновой втулки см]=1,8-2 МПа – допускаемое напряжение смятия для резиновой втулки Определить нагрузку на вал:

Выбрать фланцевую муфту, состоящую из двух полумуфт. Размеры муфты регламентированыГОСТ 233 60-78. Критерием работоспособности муфт является износостойкость рабочих граней. Определить максимальное давление на рабочих поверхностях сопряженных деталей муфты

где Тр - расчетный крутящий момент, Нмм; D - наружный диаметр муфты, мм; h – ширина грани, мм.  Осуществить проверку Ртах  [р], где [р] = 15-25 МПа - допускаемое давление на поверхности выступов (сталь по стали). [р], где [р] = 15-25 МПа - допускаемое давление на поверхности выступов (сталь по стали). Определить нагрузку на вал

10 Подбор и расчет шпоночных соединений Шпоночные соединения предназначаются для передачи крутящего момента от вала к ступице или наоборот. В зависимости от конструкции шпонки делят на призматические, сегментные, клиновые, тангенциальные, специальные. Наибольшее применение в машиностроении находят призматические шпонки, ГОСТ 23360-78 Шпонки подбирают в зависимости от диаметра вала и проверяем на прочность по напряжению смятия:

где T - наибольший крутящий момент с учетом динамических нагрузок при пуске, Н  мм; d - диаметр вала, мм; h, - высота шпонки, мм; t1- заглубление шпонки в вал, мм; мм; d - диаметр вала, мм; h, - высота шпонки, мм; t1- заглубление шпонки в вал, мм; l = 1,5d - длина шпонки, мм; [σсм] = 60...90 МПа - допускаемое напряжение смятия.     11 Компоновка привода и разработка конструкций сварной рамы Диаметр и числоболтов выбираем по рекомендациям при конструированиикорпусов редукторов. Координаты болтов уточняются при разработке конструкции редуктора. В этом случае болтовое соединение включаетгруппу неравномерно нагруженных болтов, установленных с зазором. При расчете определяется нагрузка наиболее загруженного болтаи все остальные болтыданной группы принимают такими же. Цилиндрический редуктор нагружен крутящими моментами на быстроходноми тихоходномвалах ТБ и ТТ . Из условия равновесия внешнего опрокидывающего момента и моментов от затяжки болтов определить нагрузку на наиболее нагруженный болт Q.

где T=(-TБ + TT + TG), Нмм - внешний опрокидывающий момент; TБ - момент на быстроходном валу, Нмм; TT - момент на тихоходном валу, Нмм; TG = lGG - момент от силы тяжести редуктора Нмм;  -для двухступенчатого редуктора, мм; G(0,02-0,03)V - сила тяжести редуктора, Н; -для двухступенчатого редуктора, мм; G(0,02-0,03)V - сила тяжести редуктора, Н; V – объем редуктора, см3; l1…l5 -координаты установки болтов по длине редуктора, мм.

В двухступенчатом редукторе моменты TБ и TT направлены в противоположные стороны, поэтому в алгебраической сумме T момент на быстроходном валу берут со знаком минус. Поскольку момент TGдля легких и средних редукторов не оказывает существенного влияния на T, то моментом TGпренебрегают. Определяем расчетное осевое усилие

где k - коэффициент запаса плотности стыка; k=1,25...1,5 - при постоянной нагрузке; k=2...4 - при переменной нагрузке; - коэффициент внешней нагрузки. QР = 1,3  1,5 1,5 8,8 + 1,4 8,8 + 1,4 8,8 8,8 5 = 78,76 5 = 78,76Если болт еще не выбран, то расчетный (внутренний) диаметр болта определяется по формуле

где d1- внутренний диаметр резьбы выбранного болта, мм; [Р] - допускаемое напряжение растяжения для болта, МПа.  мм. мм.Рамы, сваренные из профильного проката, имеют достаточную жесткость, поэтому надобность в специальных ребрах жесткости обычно отпадает. Для удобства монтажа и демонтажа прокатные профили, составляющие раму, устанавливают полками наружу. Крепеж рамы к фундаменту осуществляется фундаментными болтами. В случае крепления рамы за полки необходимо подкладывать под гайку болта косую шайбу. Диаметры и число болтов выбирают в зависимости от длины или развернутой длины несущей конструкции. ЗАКЛЮЧЕНИЕ По заключению работы был спроектирован привод, состоящий из электродвигателя, двухступенчатого цилиндрического соосного горизонтального редуктора, фланцевой поперечно-свертной муфты и упругой втулочно-пальцевой муфты. Произведены расчеты на прочностные характеристики зубчатых колес редуктора, подборка опорной конструкции, крепежных соединений. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Кидрук, Г.М. Компас-3DV10 / Г.М. Кидрук. – Питер: «Питер Пресс», 2009 – 450 стр. Шейнблит, А.Е. Курсовое проектирование деталей машин Учебное пособие / А.Е. Шейнблит. - М. : «Высшая школа», 1991 – 432 стр. Чернавский, С.А. Курсовое проектирование деталей машин / С.А. Чернавский. – М. : «Машиностроение», 1988 - 416 стр. Иванов, М.Н. ; Финогенов. В.А. Детали машин : Учебник для машиностроительных специальностей вызов / М.Н. Иванов ; В.А. Финогенов. - М. : «Высшая школа», 2003 - 408 стр. Фролов, М.И. Детали машин / М.И. Фролов. - М. : «Высшая школа», 1990. |

,

, ,

,

, МПа,

, МПа, ,

,

,

, , H.

, H. ,

,

, мм,

, мм,