КП Метал. и сварка Идрисов Р.Р.. 1 Выбор варианта компоновки площадки

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

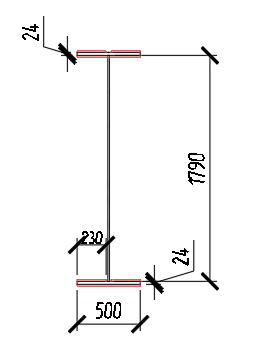

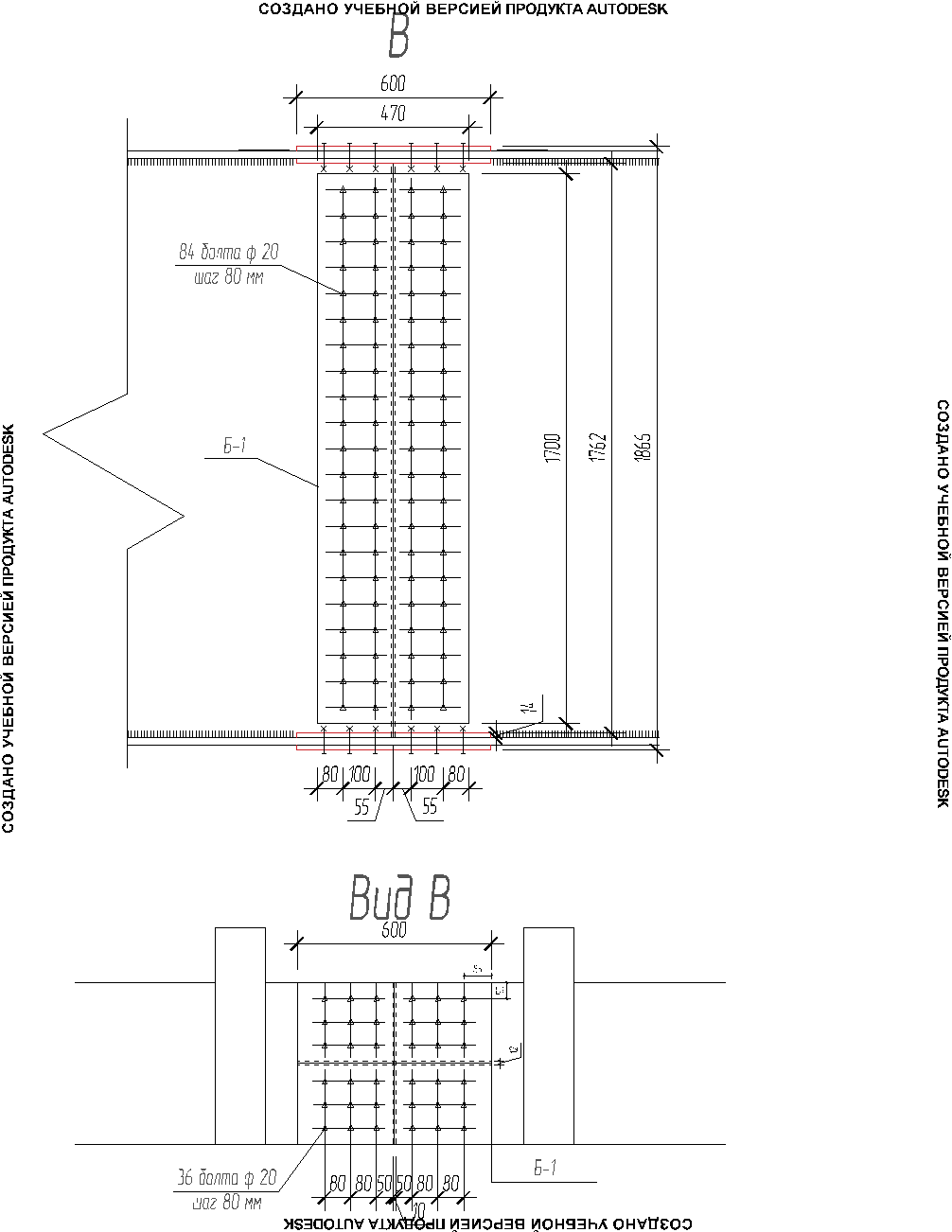

5 Расчет поясных швов Соединения поясов со стенкой в балках осуществляют двусторонними, односторонними угловыми швами или через промежуточные элементы на высокопрочных болтах. Поясные двусторонние сварные швы в составных двутавровых балках в заводских условиях выполняются автоматическим способом (с помощью сварочного трактора) при положении свариваемых элементов (стенки и полки) «в лодочку». Материал для автоматической сварки – это сварочная проволока, марка которой выбирается по таблице 1 Приложения И, для второй группы конструкций и сварки под флюсом. Расчетное сопротивление по металлу шва (Rwf) определяется по таблице 2 Приложения И в зависимости от марки сварочной проволоки, а расчетное сопротивление по металлу границы сплавления (Rwz) определяется в соответствии с рекомендациями СНиП [3] по формуле:  (67) (67) где Run – временное сопротивление стали, определяемое по Приложению А для соответствующей стали в зависимости от толщины пояса главной балки tf. Коэффициенты провара сварного шва βf = 0,7 и βz= 1,0. Минимальная величина катета углового сварного шваkf при этом согласовывается с толщиной наиболее толстого из свариваемых элементов - полки (tf). Коэффициенты условий работы сварного шва при его расчете по металлу шва (γwf) и по металлу границы сплавления (γwz) назначаются в соответствии с рекомендациями СНиП [3]. Для конструкций, эксплуатируемых при температуре наиболее холодной пятидневки ниже минус 40 °C, γwf = 0,85 для сварочной проволоки марок Св-08 и Св-08А, а для любой другой более прочной проволоки γwf =1, и γwz = 0,85 для любой стали, из которой изготовлена балка. Для конструкций, эксплуатируемых в отапливаемом помещении или при температуре наиболее холодной пятидневки выше минус 40 °С (t ≥ - 40 °С) γwz = γwf = 1. Поясные швы и высокопрочные болты рассчитывают на сдвигающее усилие, возникающее между стенкой и поясами при изгибе балки. В сварных балках сдвигающее усилие на 1 см длины балки:  (68) (68) где Q, Sf, Ix1– соответственно поперечная сила, статический момент пояса и момент инерции балки относительно нейтральной оси в рассматриваемом сечении.  (69) (69) Поясные швы рассчитывают на наибольшую поперечную силу, т.е. на Qmax, равную опорной реакции балки. Расчет поясных швов в месте, не укрепленном ребром жесткости, при этажном опирании балок следует производить на равнодействующую:  (70) (70)  кН кН где V = 2V1/ lef– усилие в шве от сосредоточенного груза, здесь lef– расчетная длина зоны передачи нагрузки от верхней балки (балки настила или вспомогательной) на стенку главной балки. Предварительно определим сечение, по которому необходимо рассчитывать угловой шов на срез:  (71) (71)Индекс f означает, что расчет производится по сечению металла сварного шва, а индекс z – по сечению металла границы сплавления. Пояса к стенке крепятся, как правило, двусторонними сплошными поясными швами одинаковой наименьшей толщины, применяя автоматическую или полуавтоматическую сварку. Требуемый катет сварного шва, исходя из условия прочности сварных швов на срез, определяется по формуле:  (72) (72)по металлу сплавления:  по границе сплавления:  где n – количество швов 2 При σ1ос= 0 значение Nf = T. При окончательном назначении катета сварного шва следует обеспечить выполнение условия: kf min ≤ kf ≤ kf max, (73)  где kfmax = 1,2t=1,2·1,2=1,44, где t– наименьшая толщина соединяемых элементов. Назначаю катет сварного шва kf = 7 мм. 6 Проектирование укрупнительного стыка Для транспортировки балок используются обычные транспортные средства. Пролеты большинства балок в выполняемом проекте более 12 м, следовательно, их транспортировка «целиком» довольно затруднительна. Именно поэтому рекомендуется каждую главную балку разбить на две части (отправочные марки), которые можно без проблем доставить на строительную площадку.Узел соединения двух отправочных марок называется укрупнительным стыкомУкрупнительный стык должен быть жестким, т.е. воспринимать изгибающий момент так же как и сплошное сечение балки. Поэтому выполняться такой стык может либо на сварке, либо на высокопрочных болтах с контролируемым усилием натяжения болтов (сдвигоустойчивое соединение). Обычно для укрупнительных стыков на болтах применяют высокопрочные болты диаметром 20 мм или 24 мм из хромистой стали марки 40Х «селект». Площадь сечения болтов нетто (Abn) определяется по таблице 1 Приложения Л. Диаметр отверстий под болты принимается на 2÷3 мм больше диаметра болтов с целью снижения трудоемкости сборки. Временное сопротивление материала болтов Rbun определяется по таблице 2 Приложения Л в зависимости от марки стали болтов и диаметра болтов. Наиболее надежным способом контроля усилия натяжения болтов является контроль с помощью динамометрического ключа по углу закручивания α. Контроль по моменту закручивания M является менее надежным, так как обычно осуществляется с помощью рычажных приспособлений. Наименее трудоемкий и наиболее безопасный способ обработки поверхностей элементов в месте стыка с целью увеличения трения - газопламенный. Выбор способа контроля усилия натяжения болтов и способа обработки поверхности остается за Вами. Коэффициент надежности γh и коэффициент трения μ определяется по таблице Приложения Л в зависимости от способа обработки поверхностей (газопламенная), способа регулирования (контроля) усилия натяжения (по углу закручивания α), характера нагрузки (статическая) и разности между диаметром отверстия и диаметром стержня болта (δ = 2 - 3 мм). Под координатой места стыка понимается расстояние от опоры балки до сечения стыка х4. Место расположения укрупнительного стыка должно быть рациональным с точки зрения затрат труда на изготовление отдельных отправочных элементов и сокращения числа типоразмеров деталей, используемых для их изготовления.Обычно это середина пролета главной балки (то есть расстояние от опоры до сечения стыка х4 = L/2=16/2=8м). Однако, такое деление балки на две одинаковые отправочные марки возможно лишь в том случае,если с середине пролета балки нет поперечного ребра жесткости. Но это условие выполняется лишь при четном числе балок, опирающихся на главную балку. Если же в середине пролета главной балки такое ребро есть, то место стыка располагается на расстоянии:  (74) (74)для балочной площадки нормального типа или:  (75) (75) см смдля балочной площадки усложненного типа. При проектировании стыков балочных конструкций изгибающий момент, возникающий в сечении балки, обычно заменяется парами продольных сил.Накладки, соединяющие пояса, рассчитываются на продольную силуNf, проходящую через геометрические оси сечений поясов (то есть, плечо пары сил в этом случае равняется hf). Изгибающий момент при этом распределяется между элементами сечения балки пропорционально их изгибным жесткостям (или моментам инерции сечений при одинаковом модуле упругости материала сечения всех элементов).Усилие с поясеNfвычисляется по формуле:  (76) (76)  где Mx4, Ix – соответственно полный расчетный изгибающий момент и момент инерции всего сечения в месте стыка балки; hf – расстояние между центрами тяжести поясов; If – суммарный момент инерции поясов, определяемый по формуле:  (77) (77) Требуемое количество болтов для стыка пояса вычисляется по формуле:  (78) (78) Для симметрии принимаю количество болтов 18 шт. Расчетное усилие, которое может быть воспринято двумя плоскостями трения соединяемых элементов, стянутых одним болтом, определяется по формуле:  (79) (79) где Rbn = 0,7Rbun = 0,7·1100 =770 кН/мм = 77 кн/см – расчетное сопротивление растяжению высокопрочного болта; Abn = 2,45 см2 (диаметр 20* мм)– площадь сечения болтов нетто, определяемая по таблице 1 Приложения Л ; γb – коэффициент условий работы соединений, назначаемый согласно СНиП [3] и в курсовом проекте принимается равным единице (количество болтов обычно больше десяти) при количестве болтов менее десяти γb = 0,9. Назначенное количество болтов с одной стороны стыка пояса должно быть четным и не менее требуемого числа:  (80) (80) Стык поясов осуществляется с помощью трех накладок: одна на наружной грани поясов (ширина этой накладки  принимается равной ширине пояса bf), и две другие на внутренней грани поясов по обе стороны стенки балки в соответствии с рисунком 7. принимается равной ширине пояса bf), и две другие на внутренней грани поясов по обе стороны стенки балки в соответствии с рисунком 7. Рисунок 4 – Укрупнительный стык главной балки Из условия удобства расположения элементов стыка ширина нижних накладок принимается равной:  (81) (81) Величина  должна быть кратной 5 мм. должна быть кратной 5 мм.Требуемая толщина накладок для стыка пояса t1 вычисляется из условия прочности по нормальным напряжениям:  (82) (82)   Назначенная толщина накладок должна быть согласована с сортаментом на универсальную сталь. Принимаю толщину накладок 14 мм. Размещение болтов в поясе обычно выполняют в четыре продольных ряда (по два с каждой стороны стенки). В первом от края накладки поперечном ряду болтов размещается два или (если позволяет ширина пояса) четыре болта. Прочность стыка пояса проверяется компьютером по условию равнопрочности пояса и накладок с учетом их ослабления: по краю стыка проверяется ослабление пояса (т.к. накладки в этом сечении ещё не включились в работу):  (83) (83) где Af,n – площадь сечения пояса с учетом ослабления отверстиями под болты  (84) (84) nб1 – кол. первом от края накладки поперечном ряду; do- диаметр отверстия; у середины стыка проверяется равнопрочность накладок и ослабленного сечения пояса:  , (85) , (85) где A1,n – суммарная площадь сечения накладок с учетом ослабления отверстиями под болты:  (86) (86) где nб – общее количество отверстий в поперечном ряду. Если не обеспечена прочность пояса то, при наличии в первом поперечном ряду четырех болтов, следует добавить еще один поперечный ряд из двух болтов, разместив их с края, или увеличить толщину пояса tf(что крайне нежелательно). Если не обеспечена равнопрочность накладок и пояса, то необходимо увеличить толщину накладок t1, согласовав её с ГОСТ на универсальную сталь (Приложение Е). Расстояние между верхним и нижним крайними горизонтальными рядами болтов в стенке ymaxв соответствии с рисунком 8 назначается конструктивно с учетом удобства их размещения и технологичности сборки: ymax ≤ hw− 2t1 − 5d1 , (87)   где d1 -диаметр отверстия под болт. Минимальное расстояние между горизонтальными рядами болтов при их диаметре db= 20мм рекомендуется принимать 60мм, при db= 24мм - 80мм (Приложение Л). При назначении этого расстояния не стоит прибегать к «крайним» мерам: минимальный шаг болтов в одном ряду удобен только теоретически, а в практическом выполнении стыка такая «скученность» болтов явно не способствует ускорению процесса их установки и закручивания. К тому же и разметка отверстий под болты тоже требует от исполнителя повышенного внимания, так как любая ошибка в этом случае может оказаться фатальной. Наиболее «комфортный» для изготовителя шаг болтов находится в интервале 80 - 120 мм.  Рисунок 5 – Монтажный стык сварной балки Число вертикальных рядов болтов m с одной стороны стыка принимается не более 3-х (чаще - два). Число горизонтальных рядов болтов k определяется следующим образом:  (88) (88) где ∆a – расстояние между горизонтальными рядами болтов. Прочность стыка стенки оценивается по максимальному усилию, возникающему в наиболее нагруженном болте крайнего горизонтального ряда, и для балки, состоящей из двух одинаковых отправочных марок (стык в середине пролета: х4 = 0,5L ), проверяется по формуле:  (89) (89) 128,57   гдеm – число вертикальных рядов болтов с одной стороны стыка стенки; yi – расстояние между симметричными горизонтальными рядами болтов в стыке стенки; Mw – изгибающий момент в расчетном сечении балки на расстоянии x4 от опоры, воспринимаемый стенкой балки:  (90) (90)  |