Тесты по ТКМ. 1) выплавку чугуна из железосодержащих материалов в специальных шахтных печах (домнах)

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

|

Раздел 2. Обработка металлов резанием 1. Продольное точение – это: 1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания; 2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания; 3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения; 4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания; 5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания. 2. Фрезерование – это: 1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания; 2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания; 3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения; 4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания; 5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания. 3. Строгание – это: 1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания; 2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания; 3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения; 4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания; 5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания. 4. Торцовое точение – это: 1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания; 2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания; 3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения; 4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания; 5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания. 5. Точение – это: 1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания; 2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания; 3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения; 4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания; 5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания. 6. Основная плоскость – это: 1) плоскость, перпендикулярная режущей кромке; 2) плоскость, которая содержит векторы скорости резания v и подачи s; 3) плоскость, перпендикулярная скорости действительного главного движения; 4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания; 5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1. 7. Рабочая плоскость – это: 1) плоскость, перпендикулярная режущей кромке; 2) плоскость, которая содержит векторы скорости резания v и подачи s; 3) плоскость, перпендикулярная скорости действительного главного движения; 4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания; 5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1. 8. Плоскость резания – это: 1) плоскость, перпендикулярная режущей кромке; 2) плоскость, которая содержит векторы скорости резания v и подачи s; 3) плоскость, перпендикулярная скорости действительного главного движения; 4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания; 5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1. 9. Плоскость стружкообразования для всей стружки – это: 1) плоскость, перпендикулярная режущей кромке; 2) плоскость, которая содержит векторы скорости резания v и подачи s; 3) плоскость, перпендикулярная скорости действительного главного движения; 4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания; 5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1. 10. Плоскость стружкообразования для элементарного участка режущей кромки – это: 1) плоскость, перпендикулярная режущей кромке; 2) плоскость, которая содержит векторы скорости резания v и подачи s; 3) плоскость, перпендикулярная скорости действительного главного движения; 4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания; 5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1. 11. Действительный задний угол измеряют: 1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью; 2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания; 3) в плоскости резания между режущей кромкой и основной плоскостью; 4) в рабочей плоскости между скоростью резания v и подачей s; 5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки. 12. Угол наклона режущей кромки измеряют: 1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью; 2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания; 3) в плоскости резания между режущей кромкой и основной плоскостью; 4) в рабочей плоскости между скоростью резания v и подачей s; 5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки. 13. Действительный угол в плане измеряют: 1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью; 2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания; 3) в плоскости резания между режущей кромкой и основной плоскостью; 4) в рабочей плоскости между скоростью резания v и подачей s; 5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки. 14. Действительный передний угол измеряют в: 1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью; 2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания; 3) в плоскости резания между режущей кромкой и основной плоскостью; 4) в рабочей плоскости между скоростью резания v и подачей s; 5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки. 15. Глубина резания: 1) измеряется в рабочей плоскости в направлении, перпендикулярном подаче; 2) измеряется в направлении нормали к проекции главной режущей кромки; 3) характеризует величину врезания режущей кромки, измеренную перпендикулярно рабочей плоскости; 4) измеряется в основной плоскости в направлении скорости стружки v1. 16. Толщина срезаемого слоя (статическая): 1) измеряется в рабочей плоскости в направлении, перпендикулярном подаче; 2) измеряется в направлении нормали к проекции главной режущей кромки; 3) характеризует величину врезания режущей кромки, измеренную перпендикулярно рабочей плоскости; 4) измеряется в основной плоскости в направлении скорости стружки v1. 17. Для характеристики деформации в зоне стружкообразования с параллельными границами при образовании сливной стружки следует использовать: 1) усадку стружки; 2) относительный сдвиг; 3) истинный сдвиг; 4) угол текстуры стружки; 5) угол наклона условной плоскости сдвига. 18. Деформации при образовании сливной стружки в зоне стружкообразования с параллельными границами осуществляются по схеме: 1) простого сдвига; 2) сдвига, смежного со сжатием; 3) истинного сдвига; 4) неоднородного сдвига; 5) сжатия. 19. Физические составляющие силы резания – это: 1) касательные и нормальные составляющие силы на передней поверхности и в условной плоскости сдвига в плоскости стружкообразования; 2) касательные и нормальные составляющие силы на передней поверхности, в условной плоскости сдвига и на задней поверхности в плоскости стружкообразования; 3) касательные силы в условной плоскости сдвига и на передней поверхности в плоскости стружкообразования; 4) касательные и нормальные силы на передней поверхности, в условной плоскости сдвига в плоскости стружкообразования и касательные и нормальные силы на задней поверхности в плоскости перпендикулярной проекции режущей кромки на основную плоскость; 5) проекции силы на передней поверхности на направление скорости резания и на направление, перпендикулярное скорости резания в плоскости стружкообразования.

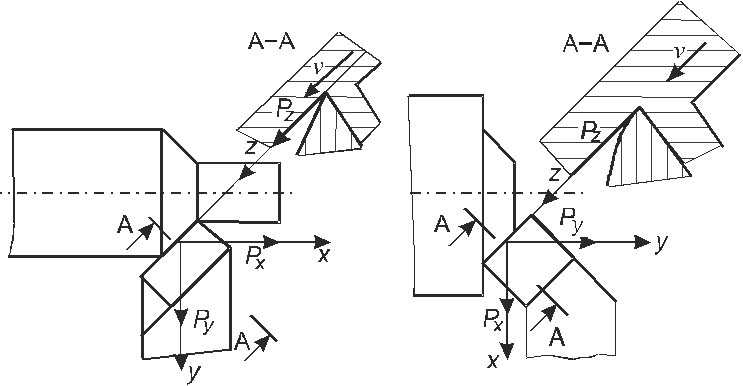

Рис. 1. 20. Какая из схем (рис. 1) соответствует свободному прямоугольному точению? 21. Какая из схем (рис. 1) соответствует несвободному прямоугольному точению? 22. Какая из схем (рис. 1)соответствует свободному косоугольному точению? 23. Укажите геометрические параметры, использующиеся для характеристики износа режущего лезвия по задним поверхностям: 1) масса изношенного инструментального материала; 2) радиальный износ, ширина фаски износа; 3) объем изношенного инструментального материала; 4) радиус завивания стружки. 24. Укажите геометрические параметры, использующиеся для характеристики износа режущего лезвия по передней поверхности: 1) изменение переднего угла, глубины лунки износа; 2) ширина фаски износа; 3) ширина лунки износа; 4) масса изношенного инструментального материала. 25. Интенсивность изнашивания режущего лезвия по задней поверхности определяется как: 1) производная от ширины фаски износа по времени; 2) производная от ширины фаски износа по пути резания; 3) отношение ширины фаски износа к пути резания; 4) отношение ширины фаски износа к площади обработанной поверхности. 26. Интенсивность изнашивания режущего лезвия по передней поверхности определяется как: 1) производная от величины нормального износа передней поверхности по времени; 2) производная от величины нормального износа передней поверхности по пути резания; 3) тангенс приращения переднего угла; 4) отношение величины нормального износа к пройденному пути резания. 27. Какие параметры не используются в качестве критериев затупления инструмента? 1) Предельный уровень шероховатости обработанной поверхности; 2) предельное значение ширины фаски износа; 3) образование лунки износа на передней поверхности; 4) предельное изменение переднего угла; 5) предельное значение нормального износа передней поверхности; 6) предельное изменение заднего угла. 28. В чем заключаются и от каких факторов зависят пластические деформации инструментального материала? 1) В деформации и поломке режущего лезвия при врезании инструмента в деталь; 2) в возникновении трещин в режущем лезвии под влиянием циклически изменяющихся температур; 3) в изменении формы режущего лезвия под воздействием контактных напряжений и температур, в округлении режущей кромки под действием нормальных напряжений при отсутствии застойной зоны; 4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений. 29. В чем заключается и от каких факторов зависит адгезионное изнашивание режущего инструмента? 1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях; 2) в царапании инструментального материала твердыми частицами, содержащимися в обрабатываемом материале; 3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах; 4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений; 5) в изменении формы режущего лезвия под воздействием контактных напряжений и температур. 30. В чем заключается и от каких факторов зависит диффузионное растворение инструментального материала в обрабатываемом (диффузионное изнашивание режущего инструмента)? 1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях; 2) в царапании инструментального материала твердыми частицами, содержащимися в обрабатываемом материале; 3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах; 4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений; 5) в изменении формы режущего лезвия под воздействием контактных напряжений и температур. 31. В чем заключается и от каких факторов зависит абразивное изнашивание режущего инструмента? 1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях; 2) в царапании инструментального материала твердыми частицами, содержащимися в обрабатываемом материале; 3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах; 4) в выдавливании на передней поверхности инструмента лунки под действием нормальных напряжений; 5) в изменении формы режущего лезвия под воздействием контактных напряжений и температур. 32. Что означает термин «обрабатываемость материалов резанием» (в узком смысле): 1) установление зависимостей параметров точности и шероховатости обработанной поверхности от условий резания; 2) определение оптимальных марок инструментального материала, оптимальных геометрических параметров режущих инструментов, составов СОЖ, установление зависимостей сил резания, стойкости инструмента, шероховатости обработанной поверхности от условий резания, оптимальной термической обработки, легирования с целью повышения показателей обрабатываемости; 3) соотношения между скоростями резания, соответствующими фиксированной стойкости инструмента при обработке различных материалов, Установление зависимостей допускаемой скорости от прочностных характеристик, параметров сечения срезаемого слоя или подачи и глубины резания, от геометрических параметров инструмента и прочее; 4) установление зависимостей стойкости инструмента от скорости резания. 33. Уравнение Тейлора имеет вид: 1)  ; ;2) 3) L = vT; 4) 34. Какие цели достигаются черновой лезвийной обработкой заготовок: 1) получение окончательных геометрических размеров, формы и качества обработанной поверхности; 2) удаление излишнего припуска или дефектного поверхностного слоя материала, образующегося при получении заготовки методами литья, давления, сварки или после термообработки, уменьшение допуска на обработанную поверхность; 3) обеспечение требований к точности и качеству обработанной поверхности, указанных на чертеже детали; 4) экономия инструментального материала и повышение производительности обработки. 35. Для черновой лезвийной обработки сталей применяют инструментальные материалы, имеющие следующие обозначения или марки: 1) Т5К10, Р30–Р40; 2) Т30К4; 3) У12А; 4) Р01–Р10; 5) ВК8. 36. Для чистовой лезвийной обработки сталей применяют следующие инструментальные материалы: 1) Инструменты с износостойкими покрытиями, Р01–Р10, Т15К6–Т30К4; 2) Р30–Р40; 3) Р6М5; 4) Т5К10. 37. При лезвийной обработке жаропрочных сплавов на никелевой основе применяют следующие инструментальные материалы: 1) Т5К10; 2) ВК10–ОМ, ВК10–ХОМ; 3) режущая керамика ВОК 63, ВОК 71; 4) алмаз; 5) Т15К6. 38. Назовите приемлемые критерии для назначения скорости резания: 1) марки инструментального и обрабатываемого материалов; 2) стойкость инструмента или по рациональный диапазон расчетных контактных температур; 3) шероховатость обработанной поверхности; 4) допускаемые силы резания. 39. С какой целью уменьшают задние углы, округляют режущие кромки или предварительно притупляют задние поверхности режущего лезвия? 1) Чтобы увеличить температуру задней поверхности; 2) чтобы уменьшить температуру задней поверхности, чтобы предотвратить или уменьшить пластические деформации режущего лезвия; 3) чтобы уменьшить шероховатость обработанной поверхности; 4) чтобы предотвратить поломку режущего лезвия при врезании или выходе инструмента. | ||||||