Тесты по ТКМ. 1) выплавку чугуна из железосодержащих материалов в специальных шахтных печах (домнах)

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

|

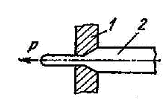

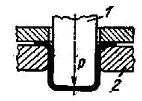

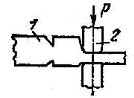

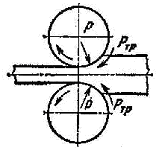

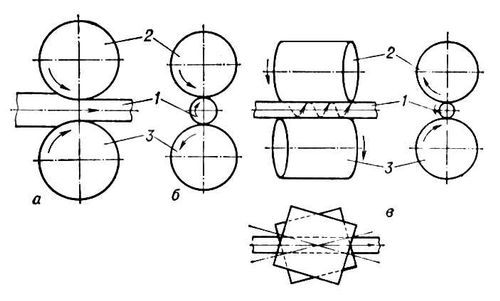

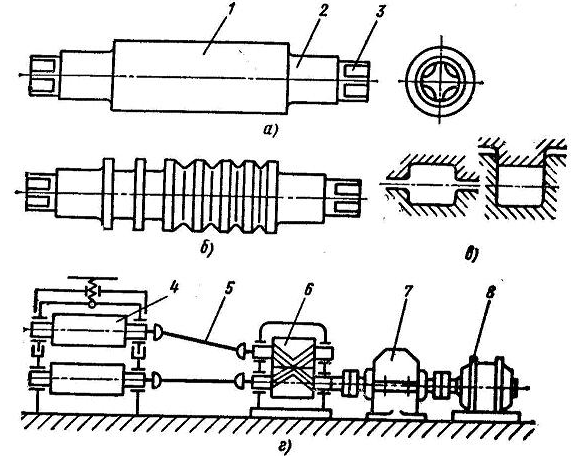

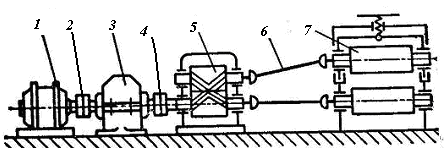

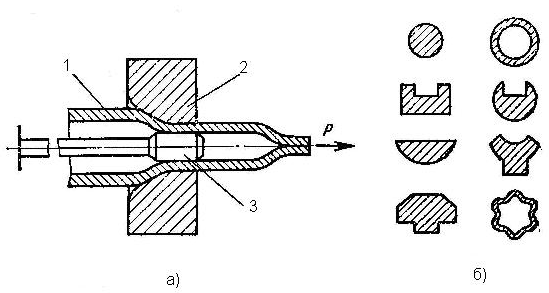

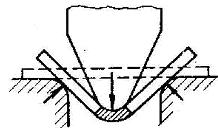

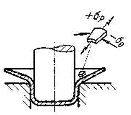

Раздел 3. Обработка металлов давлением 1. Прокатка заключается: 1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы; 2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки; 3) в обжатии заготовки между вращающимися валками; 4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа; 5) в протягивании заготовки через сужающуюся полость матрицы. 2. Прессование заключается: 1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы; 2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки; 3) в обжатии заготовки между вращающимися валками; 4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа; 5) в протягивании заготовки через сужающуюся полость матрицы. 3. Волочение заключается: 1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы; 2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки; 3) в обжатии заготовки между вращающимися валками; 4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа; 5) в протягивании заготовки через сужающуюся полость матрицы. 4. Ковка заключается: 1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы; 2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки; 3) в обжатии заготовки между вращающимися валками; 4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа; 5) в протягивании заготовки через сужающуюся полость матрицы. 5. Штамповка заключается: 1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы; 2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки; 3) в обжатии заготовки между вращающимися валками; 4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа; 5) в протягивании заготовки через сужающуюся полость матрицы.

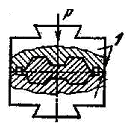

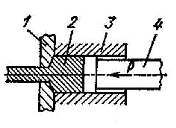

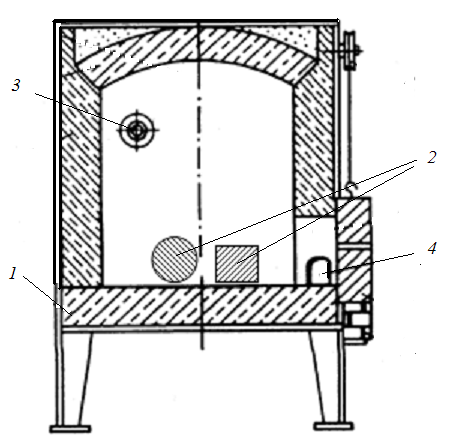

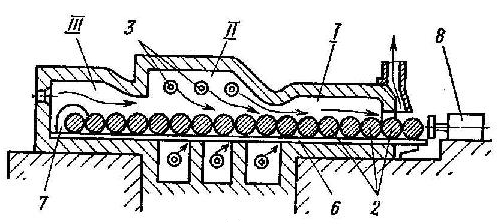

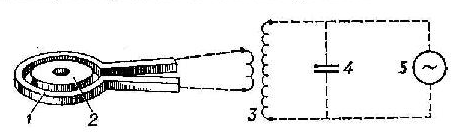

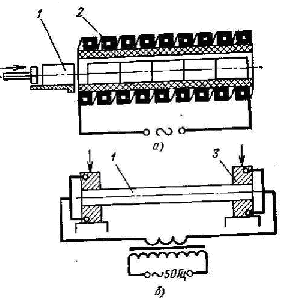

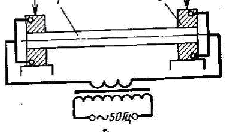

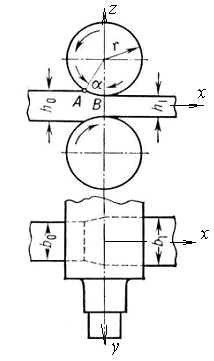

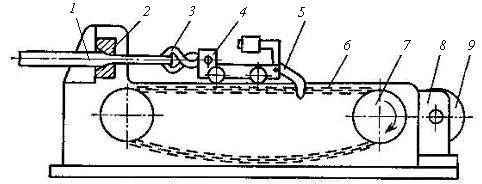

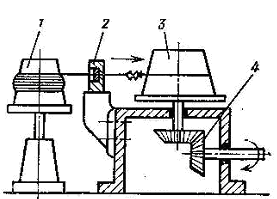

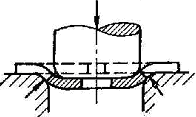

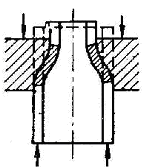

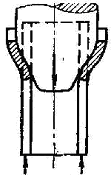

Рис. 2. 6. Какие из схем ОМД (рис.2) по производственному назначению относятся к металлургическому производству? 7. Какие из схем ОМД (рис.2) по производственному назначению относятся к машиностроительному производству? 8. Деформации – это: 1) относительные удлинения (или относительные укорочения) волокон, расположенных по осям x,y,z; 2) изменения формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела; 3) углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига); 4) относительные удлинения (или относительные укорочения) волокон, расположенных по осям x,y,z и углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига); 5) величины, пропорциональные корню квадратному из второго инварианта тензора деформации. 9. Деформированное состояние в точке описывается: 1) изменениями формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела; 2) относительными удлинениями (или относительные укорочениями) волокон, расположенных по осям x,y,z; 3) тензором деформации; 4) углами поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига). 10. Напряжение (механическое) – это: 1) отношение нормальной силы к площади поперечного сечения образца; 2) внутренняя поверхностная удельная сила, действующая на элементарную площадку в окрестности точки А и зависящая от расположения точки А и направления нормали к площадке или мера внутренних сил, возникающих в теле под влиянием внешних воздействий (нагрузок, изменения температуры и др.); 3) отношение касательной силы к площади поперечного сечения образца; 4) величина, пропорциональная корню квадратному из второго инварианта девиатора напряжений. 11. Условный предел прочности при растяжении равен: 1) напряжению, соответствующему площадке текучести (увеличению деформации при постоянном напряжении); 2) 3) 4) 5) напряжению, соответствующему деформации 0,2%. 12. Действительный предел прочности при растяжении равен: 1) напряжению, соответствующему площадке текучести (увеличению деформации при постоянном напряжении); 2) 3) 4) 5) напряжению, соответствующему деформации 0,2%. 13. Холодной называют деформацию, осуществляющуюся: 1) при комнатной температуре; 2) при температуре ниже температуры рекристаллизации; 3) при температурах ниже 0 С; 4) при гомологической температуре менее 0,4; 5) при гомологической температуре менее 1; 14. Горячей называют деформацию, осуществляющуюся: 1) при комнатной температуре; 2) при температуре ниже температуры рекристаллизации; 3) при температурах ниже 0 С; 4) при гомологической температуре менее 0,4; 5) при гомологической температуре менее 1; 15. Камерная печь характеризуется: 1) периодической загрузкой заготовок и расходом топлива до 10–30% от массы нагреваемого металла; 2) непрерывной загрузкой заготовок; 3) расходом топлива до 5–12% от массы нагреваемого металла; 4) непрерывной загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла.

17. Методическая печь характеризуется: 1) периодической загрузкой заготовок и расходом топлива до 5–12% от массы нагреваемого металла; 2) непрерывной загрузкой заготовок 3) расходом топлива до 10–30% от массы нагреваемого металла; 4) непрерывной загрузкой заготовок и расходом топлива до 10–30% от массы нагреваемого металла.

29. Механическая обработка металлов путем обжатия между вращающимися валками с целью уменьшения сечения слитка или заготовки и придания им заданной формы (профиля) – это: 1) прессование (выдавливание); 2) волочение; 3) прокатка; 4) штампование (штамповка); 5) ковка. 30. Протягивание заготовки через соответствующее отверстие при уменьшении площади поперечного сечения заготовки и увеличении ее длины – это: 1) прессование (выдавливание); 2) волочение; 3) прокатка; 4) штампование (штамповка); 5) ковка. 31. Придание металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый инструментом, – это: 1) прессование (выдавливание); 2) волочение; 3) прокатка; 4) штампование (штамповка); 5) ковка. 32. Способ обработки металлов давлением, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры – это: 1) прессование (выдавливание); 2) волочение; 3) прокатка; 4) штампование (штамповка); 5) ковка. 33. Способ обработки металлов давлением, при котором формообразование нагретой заготовки осуществляют с помощью специального инструмента – штампа, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры – это: 1) прессование (выдавливание); 2) волочение; 3) прокатка; 4) штампование (штамповка); 5) ковка. 34. Операция получения полостей за счет вытеснения металла называется: 1) осадкой; 2) высадкой; 3) прошивкой; 4) ковкой; 5) горячей объемной штамповкой. 35. Операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения называют: 1) осадкой; 2) высадкой; 3) прошивкой; 4) ковкой; 5) горячей объемной штамповкой. 36. Вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа и при котором в конечный момент штамповки металл занимает всю замкнутую полость штампа в соответствии с конфигурацией поковки, называют: 1) осадкой; 2) высадкой; 3) прошивкой; 4) ковкой; 5) горячей объемной штамповкой.

39. Способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры, называют: 1) осадкой; 2) высадкой; 3) прошивкой; 4) ковкой; 5) горячей объемной штамповкой.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||