теория строения материалов. ОТВЕТЫ ТСМ. 1. Внутри и межмолекулярные взаимодействия в полимерах

Скачать 6.46 Mb. Скачать 6.46 Mb.

|

|

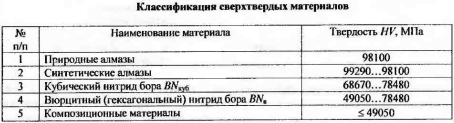

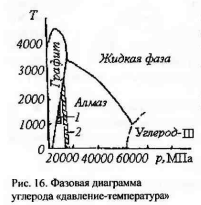

21. Сверхтвердые материалы К классу сверхтвердых материалов относят такие материалы, главным образом с ковалентными связями, у которых микротвердость выше, чем у природного корунда, то есть более 19600 МПа. Это природный алмаз, синтетические алмазы, кубический и гексагональный нитриды бора, композиционные материалы. Сверхтвердые материалы подразделяются на пять подклассов в зависимости от величины твердости HV  Алмазы характеризуются высокой твердостью, хорошей теплопроводностью (λ=137,9…146,3 Вт/м*К)). Теплостойкость алмазов недостаточно высокая; алмазы начинаю графитизироваться при температурах 800…900 °С. Кубический нитрид бора КНБ имеет более низкую твердость по сравнению с алмазом,примерно в три раза меньшую теплопроводность (λ = 41,86 Вт/(м*К)). У КНБ значительно более высокая теплостойкость. Преобразование структуры кубического нитрида бора в графитоподобную гексагональную модификацию начинается при температурах 1200...1400°С и резко возрастает при нагреве до 1600...1800°С. Композиционные материалы (поликристаллы) получают различными способами. Так, алмазные поликристаллы типа баллас (АСБ) и карбонадо (АСПК) получают пропиткой пористых прессовок, сформированных из алмазных порошков с металлическими покрытиями. По аналогичной технологии получают материалы эльбор-Р из кубического нитрида бора. Для изготовления лезвийного режущего инструмента, например резцов, разработаны композиционные материалы типа ПТНБ из смесей кубического и вюрцитного нитрида бора. Синтетические алмазы получают из углеграфитовых материалов в специальных камерах высокого давления, изготовленных из высокопрочных материалов. Высокая температура достигается пропусканием электрического тока через нагревательное устройство.  Заштрихованная область1 соответствует реальным условиям превращения графита в алмаз в присутствии катализаторных добавок. Полоса со штриховкой 2 показывает границу прямого фазового перехода графита в алмаз.В статических условиях с применением катализаторов возможно получение кубической решетки алмаза из слоистой кристаллической решетки графита в условиях высоких давлений и температур (р=5000...7000 МПа, Т- не ниже 1400...1500 К). Катализаторами являются металлы, которые в процессе синтеза находятся в жидком состоянии и способны растворять углерод в виде частиц со слоистой графитовой структурой. Из этих частиц образуются зародыши новой алмазной фазы. В промышленности выпускаются разнообразные порошки синтетическихи природных алмазов, используемых в различных областях техники. Алмазные порошки классифицируются в зависимости от метода получения и размера зерен на следующие группы: 1. Аамазные шлифпорошки с размером зерен от 40...50 мкм по 630...800 мкм. Шлифпорошки из синтетических алмазов выпускаются следующих основных марок: АС2, АС4, АСб, АС15, АС20, АСЗ2, АСЗ. Чем выше число, стоящее после индексов АС, тем больше прочность зерен алмазов. Рекомендуются для инструментов на металлических, органических и керамических связках. Инструменты используются при разрезании и обработке стекла, керамики, камня, гранитов, горных пород, корунда и др. 2. Алмазные шлифпорошки с покрытиями поверхности зерен. Применение покрытий зерен алмазов повышает стойкость инструментов и снижает расход алмазов. В качестве стандартных используются следующие виды покрытий зерен: * покрытие типа К пленкой карбида металла; *покрытие типа КМ пленками сплавов, содержащих кремний; * покрытие типа НТ, являющееся карбидо-металлическим; * покрытие типа А, при котором совокупность агрегатов из нескольких алмазных зерен имеет карбидо-металлическую пленку; *покрытие типа АН — модификация покрытия А, отличающаяся введением в агрегаты из алмазных зерен дополнительно наполнителя (карбид бора, карбид титана, электрокорунд и др.). 3. Алмазные микропорошки с размером зерен от < 1,0 мкм до 40...60 мкм. Они выпускаются двух разновидностей: * Алмазные микропорошки марок АМ из природных алмазов и марок АСМ из синтетических алмазов; * Алмазные микропорошки марок АН из природных алмазов и марок АСН из синтетических алмазов. Они имеют более высокую абразивную способность (на 25...30 %) по сравнению с микропорошками АМ и АСМ. Микропорошки АМ и АСМ используют при доводочных работах изделий из закаленных сталей, стекла, керамики и др. Для обработки изделий из более твердых материалов (корунда, керамики, природных алмазов и других труднообрабатываемых материалов) рекомендуются микропорошки АН и АСН. Микропорошки применяются для изготовления абразивных инструментов, а также использования в свободном незакрепленном состоянии в ластах и суспензиях. |