|

|

теория строения материалов. ОТВЕТЫ ТСМ. 1. Внутри и межмолекулярные взаимодействия в полимерах

Конструкционная керамика. Конструкционная керамика допускает применение более высоких температур по сравнению с металлами и поэтому является перспективным материалом для двигателей внутреннего сгорания и газотурбинных двигателей. Помимо более высокого КПД двигателей, преимуществом керамики является низкая плотность и теплопроводность, повышенная термо- и износостойкость.

Высокотемпературная конструкционная керамика характеризуется умеренной пористостью и высокой термостойкостью при сохранении достаточно высоких термомеханических свойств при температурах эксплуатации 13000С и выше. Детали из этой керамики имеют форму трубок, втулок, стрежней, шайб, крюков и более сложных фасонных изделий.

В качестве конструкционной керамики используются нитриды, оксиды, карбиды Si3N4, Al2O3, ZrO2, SiC и др. Керамика с содержанием более 95% Al2O3 называется корундовой.

Наиболее перспективной технологической схемой изготовления изделий из конструкционной керамики на данном этапе её развития считается следующая: формование подготовленной композиции – обжиг заготовок – дополнительное уплотнение методом горячего изостатического прессования (ГИП).

Например, ГИП нитрида кремния Si3N4 проводится в оболочках из стекла при температурах 1800…20000С под давлением аргона 100…150 МПа в течение часа. При этом предел прочности Ϭизг возрастает с 830 до 1030 МПа. Предварительный обжиг ведут с использованием нагрева в микроволновых печах (частота тока 28 000 МГц).

Конструкционная керамика в опытном порядке применяется в автомобилестроении для верхней части толкателя клапана двигателей внутреннего сгорания (д. в. с.), рабочей поверхности кулачков распределительного вала д. в. с. и др. деталей.

Керамические материалы относятся к хрупким материалам, и их прочность в значительной мере зависит от состояния поверхности деталей, особенно от наличия микротрещин, которые являются концентраторами напряжений. Для деталей машин с точными размерами необходимо проведение механической обработки. Вследствие высокой твёрдости и хрупкости керамики используется абразивная обработка. Наиболее используемым методом обработки в настоящее время является точное шлифование с использованием кругов, имеющих в качестве абразива алмазные порошки. Изменяя такие факторы, как глубина резания и зернистость алмазного порошка в шлифовальном круге, можно контролировать характер разрушения керамики, а следовательно, изготавливать изделия с рациональными параметрами шероховатости обработанной поверхности. Следовательно, структура дефектного поверхностного слоя изделия определяется как физико-механическими свойствами, так и режимами алмазного шлифования керамики.

Режущая керамика (РК). Она характеризуется высокой твёрдостью, в том числе при нагреве, износостойкостью, химической инертностью к большинству металлов в процессе резания. По комплексу этих свойств керамика существенно превосходит традиционные режущие материалы – быстрорежущие стали и твёрдые сплавы.

Различают нитридную и оксидную керамику. Современная РК является композиционным материалом с матрицей из Si3N4 (tраб max ≤ 12000С) или Al2O3 (tраб max ≤ 15000С). Наполнителем служат мелкие частицы TiN, TiC, ZrO2.

РК изготавливается в виде небольших пластин, на поверхность которых наносят два и более слоёв покрытий Al2O3, TiC, TiN, TiСN. Используют также «градиентные» покрытия, состав которых постепенно изменяется от керамики к рабочей поверхности. Покрытия имеют своей целью «залечивание» дефектов поверхностного слоя керамического материала.

Оксидная режущая керамика Al2O3, Al2O3 + ZrO2 используется для черновой и чистовой токарной обработки деталей из сталей, реже чугунов.

Нитридная режущая керамика Si3N4, Si3N4 + ZrO2 применяется для чернового и чистового точения, фрезерования чугунов и суперсплавов.

Режущая керамика по своим свойствам занимает промежуточное положение между твёрдыми сплавами и сверхтвёрдыми материалами (алмазами).

17. Неорганические стекла

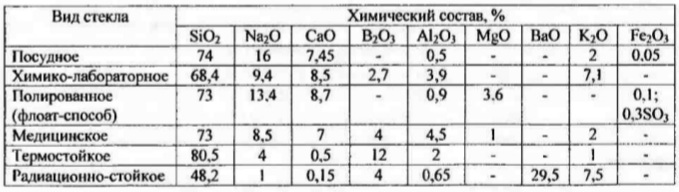

Стеклообразное состояние присуще обширному классу неорганических веществ, от отдельных элементов до сложных многокомпонентных систем. Стекло как искусственный продукт, может включать в свой состав большинство элементов периодической системы.

Наибольшее применение получили стекла, содержащие оксиды SiO2, B2O3. Каждый из этих стеклообразующих оксидов может образовывать стекла в сочетании с модифицирующими оксидами: SiO2-Al2O3, SiO2-B2O3, CaO-MgO3-B2O3 и др.

Химический состав стекол

Стекло — это такое состояние аморфного вещества, которое получается при охлаждении переохлажденного расплава. Отличие стекла от кристаллов состоит в отсутствии в нем периодичности строения, дальнего порядка в структуре.

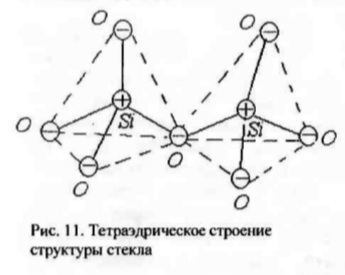

По своему строению силикатные стекла представляют собой непрерывную беспорядочную сетку из тетраэдров SiO4, (рис. 11). Атом кремния, окруженный четырьмя атомами кислорода, отражает ближний порядок в структуре стекла. Как показали многочисленные рентгеновские и нейтронографические исследования, наличие неупорядоченной сетки подтверждается и применительно к структуре однокомпонентных стекол.

При введении в SiO2, оксидов натрия непрерывность кремнекислородной сетки нарушается за счет частичных обрывов связей Si-O-Si, соединяющих тетраздры между собой. Появляются так называемые немостиковые атомы кислорода. Тетраэдры соединяются вершинами, а не ребрами и не гранями. При введении в SiO2, оксидов натрия непрерывность кремнекислородной сетки нарушается за счет частичных обрывов связей Si-O-Si, соединяющих тетраздры между собой. Появляются так называемые немостиковые атомы кислорода. Тетраэдры соединяются вершинами, а не ребрами и не гранями.

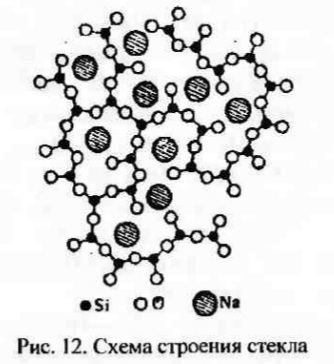

Компоненты стекла, способные самостоятельно образовывать структурную непрерывную сетку, такие как SiO2, и другие, принадлежат к группе стеклообразователей. Компоненты стекла, не способные самостоятельно образовывать структурную непрерывную сетку, называются модификаторами. К группе модификаторов, как правило, принадлежат оксиды элементов первой и второй групп периодической системы. Катионы модификаторов располагаются в свободных полостях структурной сетки (рис. 12).

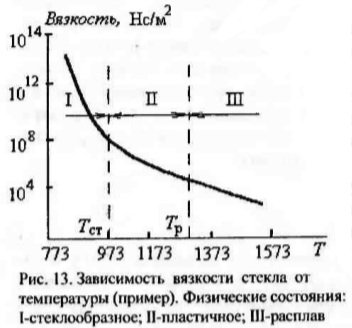

У неорганических стекол при охлаждении расплав переходит в пластическое физическое состояние, а затем в стеклообразное состояние. При нагревании, соответственно, происходят переходы: стеклообразное состояние —> пластичное состояние -> расплав.

Температурный интервал, в котором происходит процесс стнклования, называстся интервалом стеклования и ограничен двумя температурами: со стороны высоких температур Тр, (температура размягчения), со стороны низких температур Тст. Стекло обладаст свойствами твердого тела с хрупким разрушением. Температура Тр, являстся границей пластического состояния и расплава.

При температуре Тр, из стекломассы уже удастся вытягивать тонкие нити.

Стекло приобретаст твердость благодаря постепенному возрастанию вязкости при уменьшении температуры. Характеристические температуры Тст и Тр,соответствуют определенным значениям вязкости (рис. 13).

Производство стекла состоит из подготовки сырых материалов и их смешивания в определенных соотношениях в однородную шихту. В качестве источника главного компонента промышленных стекол — кремнезема (SiO2) — используют кварцевые стекольные пески. Производство стекла состоит из подготовки сырых материалов и их смешивания в определенных соотношениях в однородную шихту. В качестве источника главного компонента промышленных стекол — кремнезема (SiO2) — используют кварцевые стекольные пески.

Шихта подается в стекловаренную печь, где всдется варка при температурах 1500...1600 °С. На последней стадии температура снижается до

1000°C (Tp).

Формование изделий из стекломассы-расплава проводится в области пластичного состояния на стеклоформующих машинах механическими способами (прессованием, прокаткой, выдуванием и др.).

Для получения листового полированного стекла формование расплава стекла в ленту происходит на ровной поверхности расплавленного олова (флоат-способ). Перемещаясь вдоль ванны, лента стекла охлаждается от 1000 °С до 600 °С, затем проводится отжиг в туннельной печи длиной 120 метров.

Свойства стекла зависят от сочетания входящих в их состав компонентов. Наиболее характерное свойство стекла — прозрачность (светопрозрачность оконного стекла 83...90 %, а оптического стекла — до 99,95 %). Стекло типично хрупкое тело, весьма чувствительное к механическим воздействиям, особенно ударным. Для повыщения прочности стекло подвергают упрочнению (закалка, химическая и термохимическая обработка и др.), что ослабляет действие поверхностных микротрещин. Для устранения влияния микротрещин применяют стравливание поверхностного слоя. При стравливании дефектный слой растворяется плавиковой кислотой, а на обнажившийся бездефектный слой наносится защитная плёнка, например из. полимеров.

Плотность стекла 2200...8000 кг/м3, микротвёрдость 4...10 ГН/м2, модуль упругости 50...85 ГН/м,2. Предел прочности стекла при сжатии равеи 0,5...2 ГН/м2, при изгибе 30...90 ГН/м2. Коэффициент теплопроводности стекла мало зависит от его химического состава и равен 0,7...4,3 Вт/(м*К). Коэффициент преломления 1,4...2,2, диэлектрическая проницаемость 3,8...16,0.

Как материал стекло широко используется в различных областях. В соответствии с назначением известны разнообразные виды стекла: оконное, посудное, тарное, химико-лабораторное, термическое, жаростойкое, строительное, оптическое, электровакуумное и многочисленные другие виды стекла технического. В пределах каждого вида стекла имеются самые разнообразные его сорта. В зависимости от условий службы каждого вида и сорта стеклу предъявляются определённые требования в отношении свойств, сформулированные в

соответствующих стандартах и технических условиях.

18. Стеклокристаллические материалы (ситаллы)

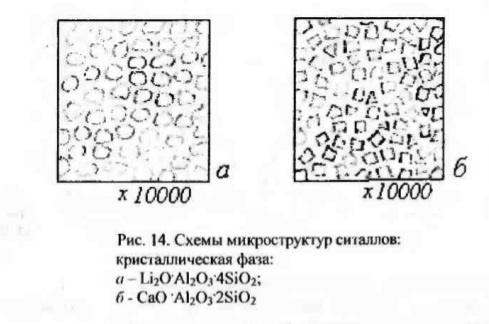

Стеклокристаллические материалы были разработаны в 1955-57 гг. и получили название ситаллы (термин образован из первой и последних букв слов «стекло» и «кристалл»). Ситаллы в первой стадии получаются методами технологии стекольного производства. Далее в результате специальной термической обработки и действия катализаторов происходит направленная кристаллизация отформованного стекла и стекло превращается в ситалл. Ситалл имеет поликристаллическое строение с размером зерен 1 мкм и менее. Между кристаллами располагаются тончайшие промежуточные прослойки стекловидной фазы в количестве до 10...40 % (рис. 14). Вследствие мелкозернистого строения ситаллы

имеют повышенные механические свойства по сравнению с другими родственными материалами (стеклами, керамикой).

Форма зерен кристаллов различная (остроугольная, иглообразная, сферическая) и зависит от природы выделяющей фазы и условий образования и роста кристаллов. Кристаллическая фаза в ситаллах может состоять из кристаллов одного или нескольких типов.

В зависимости от химического состава стекла и режима термической обработки тип кристаллической фазы может изменяться в широких пределах. Одними из наиболее распространенных и важных являются кордиерит (2MgO*2Al2O3*5SiO2), В-сподумен (Li2O*Al2O3*4SiO2), волластонит (CaO*SiO2), анортит (CaO*Al2O3*2SiO2), В-эвкриптит (Li2O*Al2O3*2SiO2) и др. В ситаллах могут также образоваться твердые растворы на основе различных кристаллических фаз. Возможность широкого изменения состава кристаллических фаз в структуре ситаллов является их важной особенностью.

Между кристаллами располагаются переходные области от одного зерна к другому, имеющие строение стекловидной фазы и другой состав по сравнению с кристаллами. Количество стекловидной фазы в различных ситаллах изменяется в широких пределах.

Характерной особенностью ситаллов является отсутствие в их структуре пор, пустот и других грубых дефектов. В этом отношении ситаллы отличаются от керамических материалов, у которых относительная плотность в большинстве случаев не превышает 94...95%.

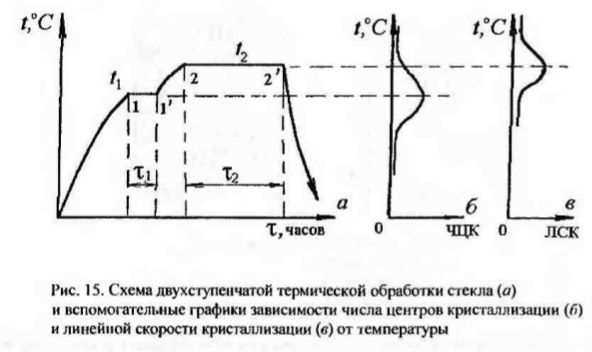

Технологическая схема получения ситаллов включает следующие основные операции: получение шихт, варка стекла, формование стекла, термическая обработка (кристаллизация стекла), отжиг изделий. Оптимальная термическая обработка является важным элементом технологии получения ситаллов. В процессе термической обработки происходит кристаллизация стекла с целью превращения его в ситалл.

В состав стекла вводят катализаторы: двуокись титана, окись хрома, двуокись циркония и другие окисные катализаторы. Они способствуют микроликвации стекла, расслоению на две фазы разного состава с образованием поверхностей раздела. На них возникают центры кристаллизации новых фаз. В ряде случаев используются и металлические катализаторы, выделяющиеся из стекла в виде коллоидных частиц меди, серебра, золота.

Термическая обработка изделий из стекла с катализаторами является двухступенчатой (рис. 15).

На первой стадии при t1 образуются зародыши кристаллов, а во время второй стадии при t2 происходит рост кристаллов.

Свойства и применения ситаллов. На прочность ситаллов большое влияние оказывает фазовый состав, условия термической обработки, состояние поверхности образцов. Наиболее прочные ситаллы дает стекло кордиеритового состава (система МgO-Al2O3-SiO2-TiO2). Предел прочности при изгибе таких ситаллов равен 120...360 МПа. Другие типы стекол дают менее прочные ситаллы. Прочность ситаллов не снижается при нагреве до температуры 700°С. Ситаллы — имеют высокую твердость и износостойкость. Различные виды ситаллов отличаются своими термическими, механическими, электрическими, химическими и оптическими свойствами.

Ситаллы применяют в различных конструкциях, где требуется прочность, твердость, износостойкость. Так, из ситаллов изготовляются подшипники скольжения, которые удовлетворительно работают без смазки при температурах 540...980 °С. Эти подшипники могут работать в агрессивных жидкостях при высоких температурах. Ситаллы используются при изготовлении труб в нефтехимической промышленности для работы с агрессивными средами в условиях высоких температур. Ситаллы могут использоваться для изготовления

точных калибров, зеркал для телескопов и других деталей, размеры которых не должны изменяться с температурой.

Вследствие повышенной прочности и при малом коэффициенте линейного расширения ситаллы имеют хорошую термостойкость. Ситаллы с высокими термическими свойствами применяются для изготовления теплообменников, химической посуды, контрольных стержней атомных реакторов, оболочек электровакуумных приборов. Ситаллы с хорошими электрическими свойствами применяются для изготовления изоляторов, конденсаторов, печатных схем в радиотехнике, конусов-обтекателей и др. В области микроминиатюризации электронного оборудования ситаллы используются в качестве подложек для схем, напыляемых в вакууме.

Из ситалла можно изготовлять поплавки сферической формы для экспериментальных подводных платформ с приборами береговой и геодезической службы. Такие платформы удерживаются якорными цепями на глубине 30 м от поверхности.

Для проведения океанографических исследований на глубинах до 9200 м в США намечено изготовить из ситалла корпус безэкипажной глубоководной подводной лодки. Выбор ситалла в качестве материала для корпуса обусловлен его высокой прочностью при сжатии.

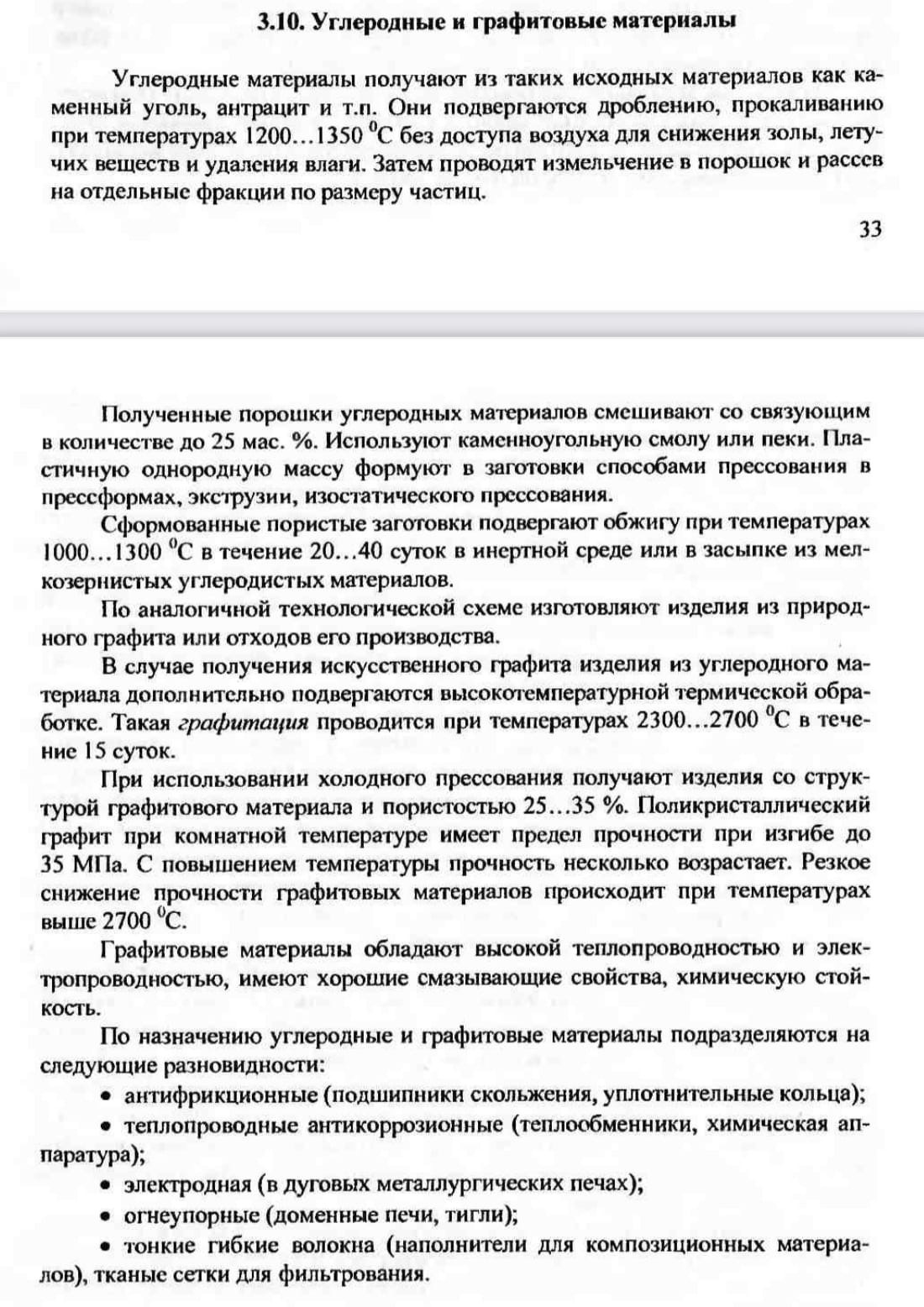

19.Углеродные и графитовые материалы

20. Абразивные материалы

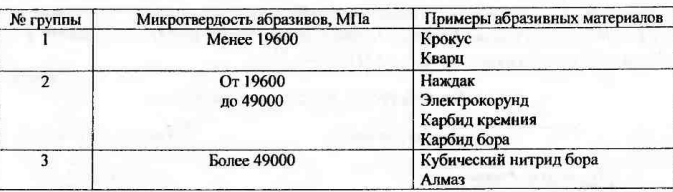

Используются в виде порошков в связанном или свободном состоянии. В качестве абразивных материалов применяются тугоплавкие бескислородные хим. соедин.: карбиды и нитриды кремния, алюминия, бора. Используются также металлоподобные соединения ряда металлов с неметаллами: кремнием, углеродом, бором, азотом.

Различают естественные (наждак, корунд, гранит) и искусственные (электрокорунд нормальный, электрокорунд белый, монокорунд, карбид кремния, бора) абразивные материалы.

Подразделяют по микротвердости.

При изготовлении абразивных инструментов твердые и хрупкие зерна абразива в дисперсном состоянии размещают в более пластичных полимерных, керамических, металлических матрицах. На работоспособность абразивных инстурментов значительное влияние оказывают концентрация и зернистость абразивного наполнителя, пластичность связки.

Керамическая связка состоит из огнеупорной глины, полевого шпата, кварца с тальком, мыла и жидкого стекла.

В основе бакелитовой связки- фенолформ. смола.

В вулканитовой связки- каучук и 25-30% серы.

Твердость круга- способность связки удерживать абразивные зерна на пов-ти инструмента в процессе резания.

Абразивные инструменты имеют группы твердости: мягкие, средне-мягкие, средние, средне-твердые, твердые, весьма твердые, чрезвычайно твердые.

Структурой называют процентное соотношение 3-ч составляющих абразивного инструмента.

|

|

|

Скачать 6.46 Mb.

Скачать 6.46 Mb.