Курсовая детали машин. Курсовая работа Д.М и О.К. 1 Введение 3 Разработка схемы запасовки каната 4

Скачать 190.5 Kb. Скачать 190.5 Kb.

|

|

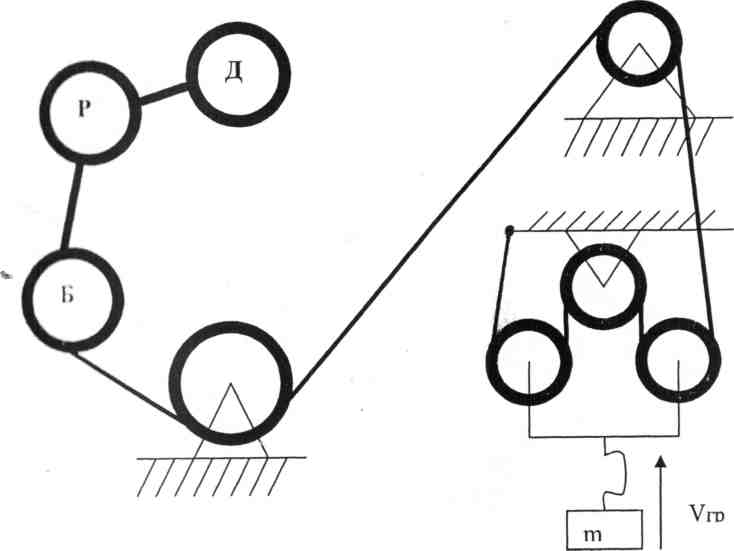

Содержание 1 Введение 3 Разработка схемы запасовки каната 4 Определение максимальной нагрузки на канат 4 4 Выбор стандартного каната 5 5 Определение расчетным путем минимально допустимого диаметра блоков и барабана 6 6 Выбор стандартного барабана и блока 6 7 Определение минимально необходимого диаметра шпилек крепления каната к барабану, а также подбор стандартной шпильки 7 8 Выбор стандартного крюка 8 9 Выбор электродвигателя 8 10 Выбор стандартного электродвигателя 9 11 Определение необходимого передаточного числа редуктора с целью обеспечения заданной скорости подъема груза 10 Выбор редуктора 10 Определение тормозного момента колодочного тормоза и выбор стандартного электромагнитного тормоза для переменного тока 10 14 Поверочный расчет на прочность траверсы подвески 11 15 Список литературы 13 1. Введение. Стреловые консольные краны предназначены для обслуживания площадей, расположенных непосредственно вдоль подкранового пути. Консольные краны можно разделить на стационарные на колонне, настенные, передвижные, поворотные и неповоротные, велосипедные, передвигающие по одному рельсу. Грузозахватное устройство располагают подвешенным на консоли или тележке, передвигающейся по консоли. Механизм передвижения этих кранов может иметь одно или оба колеса ведущими. Консольные краны могут быть поворотными и неповоротными, у неповоротных крапин вылет изменяют с помощью грузовой тележки и тали, передвигающейся по консоли крана, а у поворотных кранов – поворотом консоли и передвижением крана. 2. Разработка схемы запасовки каната.  3. Определение максимальной нагрузки на канат. Максимальную нагрузку на канат определим по формуле [1]:  где t – число направляющих блоков, t = 4, а – кратность системы полиспастов. а = Zгр. / Zб., где Zгр – число ветвей, на которых висит груз, Zгр = 4; Zб – число ветвей, возвращающихся на барабан, Zб = 1. а = 4 / 1 = 4. где mmax – максимальная масса груза, g – ускорение свободного падения, g = 9,8 кг/м2. mmax =5,9 * М (т), где М2 = 1,66 (табл.); отсюда mmax = 5,9 *103 * 1,29 = 7,6*103 (кг) Таким образом разрывное усилие на канат равно 5566 кг. 4. Выбор стандартного каната. Принимаем канат типа ТК6х19=114 (ГОСТ 3070-66) при Qкр.=160 кг/мм2, dr = 12,5 мм.[2] Pк = Ркi * zгр., где Ркi – разрывное усилие одного каната, Рки = 7790 кг (табл.). zгр. – число ветвей, на которых висит груз, zгр. = 4. Рк. = 7790 * 4 = 31160 кг. Коэффициент запаса прочности каната составляет: Кк = Рк. / Кк габл.- 5,5, отсюда следует, что (Кк =5,6) > (Кк табл.= 5,5) Полученное значение Кк удовлетворяет рекомендациям, поэтому можно сделать вывод об удовлетворительной прочности выбранного каната. 5. Определение расчетным путем минимально допустимого диаметра блоков и барабана. Минимально допустимый диаметр блока и барабана подберем по диаметру каната: Дбл min = (е –1) * dк, где е – коэффициент, учитывающий особенности работы механизма, в данном случае е = 20 (табл.16 [2]) Дбл min = (20-1)*12,5 = 237,5мм ≈ 238 мм 6. Выбор стандартного барабана и блока. Так как увеличение диаметра блоков и барабана приводит к повышению долговечности каната, то принимаем диаметр барабана по центру наматываемого каната равным 260 мм марки БК 260 ([2] табл.63, стр.401). Определяем необходимую длину каната: L = Hmax * a + (Zз + Zк)*π*(Dб + dк), где Hmax – высота подъема груза, Hmax = 16 м; а – кратность системы полиспастов, а = 4; Zз – величина каната, которая наматывается на барабан для уменьшения нагрузки на крепление, Zз = 1,5 оборота; Zк – длина каната, необходимого для его закрепления на барабане, Zк = 2 оборота; Dб – диаметр блока (стандартный), Dб = 0,260 м; dк – диаметр каната, dк = 0,0125 м. L = 16 * 4 + (1,5 + 2) * 3,14 * (0,260 + 0,0125) = 66,99 ≈ 77м. Определяем необходимую длину барабана: Lб = L * dк / π * m * (Dб + m * dк), где m – слойность навивки каната на барабан(определяется конструктивно), Lб = 77 * 0,0125 / 3,14 * 1 * (0,260 + 1 * 0,0125) ≈ 1,13м. Согласно расчету принимаем стандартную длину барабана равной 1300 мм (1,3 м). 7. Определение минимально необходимого диаметра шпилек крепления каната к барабану, а также подбор стандартной шпильки. Допускаемое напряжение для материала шпильки [σ] = 80 МПа. Условие прочности σсумм. ≤ [σ], σсумм. = 1,3 * k * N / Z * π * d12 / 4 + k * Т* 1 / Z * 0,1 * d12, где k – коэффициент запаса прочности креплений, k = 1,5 (при механическом исполнении лебедки).  ; ;где f – коэффициент трения каната о барабан, f = 0,15; α – дополнительный угол охвата канатом барабана, α = Зπ = 3*3,14 = 9,42 или 1,5 оборота; Т – изгибающий момент, Т = 2 *f * N d1 – диаметр шпильки М18, d1= 18 мм, l – длина шпильки над барабаном, принимаем, l = d1 = 2 * 18 = 36 мм. Z – количество шпилек, Z = 2.   Т = 2 * 0,15 * 21739 = 6522 Н·м σсумм. = 1,3*1,5*21739/2*3,14*0,0182/4 + 1,5*6522*0,036/2*0,1*0,0183 = 38,51 МПа 38,51 МПа ≤ 80 МПа – условие выполняется. Принимаем шпильку М18 по ГОСТ 22032-78 8. Выбор стандартного крюка. Крюк подбираем по номинальной грузоподъемности (mmax = 7,6тн) - №16 по ГОСТ 6627-66 на крюки однорогие для механизмов с машинным приводом. Принимаем двухблочную крюковую подвеску ([3], стр.25). 9. Выбор электродвигателя.  а) Определяем фактическую относительную продолжительность включения ПВ двигателя.  где  б) Определяем значение средней статической мощности за цикл.  , где , гдеk – коэффициент, учитывающий увеличение нагрузки в период пуска и эл. торможения, k = 1,2. Ni – различные значения статической мощности за цикл. m1 = 7,6 · 103 кг; m2 = 3,3 · M· 103 = 3,3 · 1,29 · 103 = 4,3 · 103 m3 = 1,5 · M · 103 = 1,5 · 1,29 · 103 = 1,9 · 103    в) Определяем номинальную мощность эл. двигателя.  Где ПВН – процент включения нормированный, ПВН = 60%.  10. Выбор стандартного электродвигателя. На основании произведенных расчетов принимаем двигатель типа МТВ 312-8 с мощностью 8,5 кВт и частотой вращения эл. двигателя 710 об/мин по ([2], табл. 88, стр. 439). 11. Определение необходимого передаточного числа редуктора с целью обеспечения заданной скорости подъема груза.  где  12. Выбор редуктора. На основании произведенных расчетов принимаем горизонтальный двухступенчатый с цилиндрическими зубчатыми колесами редуктор типа Ц 2 с мощностью 15кВт, передаточным числом Определим относительное отклонение скорости подъема груза при применении вышеуказанного редуктора от заданной, по формуле:  Редуктор выбран верно и удовлетворяет поставленным условиям. 13. Определение тормозного момента колодочного тормоза и выбор стандартного электромагнитного тормоза для переменного тока.  где Gгр – вес груза, Gгр = 75 ·103Н; Дб – диаметр барабана, Дб = 0,260 м, m – число наматываемых на барабан слоев каната, m = 1; dк – диаметр каната, dк = 0,125м;   Согласно расчетов выбираем стандартный эл. магнитный тормоз для генного тока типа ТКТ-300 с 14. Проверочный расчет на прочность траверсы подвески. 1. Определим нагрузку 2. Определим предельные допустимые напряжения:  где Материал траверсы ст.45:  3. Определим необходимый момент сопротивления сечения.  где   Примем ширину траверсы В = (dН + 10....15) = 70 + 15 = 85 мм Диаметр отверстия для прохода шейки крюка равен: d2 = (do + 2…3) = 56 + 2 = 58 мм 4. Находим высоту траверсы, Н.  Высоту траверсы принимаем 2см. 5. Определим фактический момент сопротивления.  6. Определим фактическое напряжение, возникающее в опасном сечении траверсы.  15. Список литературы 1. Руденко Н.Ф. и др. Курсовое проектирование грузоподъемных машин, Москва, Машиностроение, 1971. 2. Попков Е.Ф., Каракулов М.Н. Методическое указание к лабораторной работе «Определение основных кинематических и силовых параметров механизмов консольного стрелового крана», изд-во ВФ ГОУ ВПО ИжГТУ, Воткинск, 2002. |