1. Введение Свинцовокислотные аккумуляторы в настоящее время и в обозримом будущем занимают, и будут занимать ведущее место (около 70%) в общем объеме выпуска вторичных химических источников тока

Скачать 3.37 Mb. Скачать 3.37 Mb.

|

|

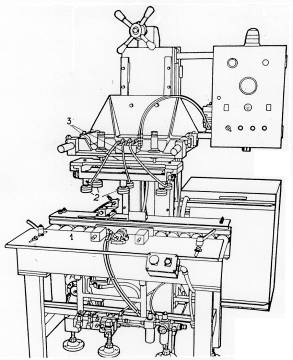

8.7 Сварка крышки с моноблоком Сварка крышки производится на термосварочной установке приварки крышки, производство компании “Sovema”. Разогрев поверхностей стыка моноблока и крышки осуществляется электрическими нагревательными плитами, которые крепятся к подвижной платформе. Установка работает в составе сборочной линии с передаточным роликовым конвейером. При наличии батареи на роликовом конвейере стопоры выдвигаются, стенки блокировки фиксируют ее в рабочем положении. Головка с захватами опускается, фиксирует и поднимает крышку подлежащую приварке. Платформа с рабочими нагревательными плитами движется вперед к своему конечному положению, роликовый стол поднимается, головка опускается до тех пор пока крышки и моноблоки не соприкоснутся с двумя нагретыми поверхностями. Когда время разогрева истекло, роликовый стол опускается, головка держателя инструмента поднимается, и платформа с нагревательными плитами возвращается. Затем головка опускается, а стол поднимается. Крышка и моноблок соприкасаются, происходит процесс термической сварки. Время предварительного разогрева свариваемых поверхностей и выдержки под давлением (после сварки) задается с помощью пульта управления. 8.8 Пайка полюсных выводов Пайку полюсных выводов осуществлять на спец. автомате компании “Sovema” Автомат состоит из: - вертикальной стойки; - подвижной головки с блоком газовых горелок, устройством зажигания от электрического разряда и подпружиненными моноклями с конусной формообразующей поверхностью, обеспечивающей требуемую геометрическую форму полюсных выводов в процессе пайки; - пульта управления; - роликового приводного конвейера с устройством фиксации батареи. В конструкции автомата предусмотрена механическая регулировка межосевого расстояния между моноклями и изменения координат всего блока моноклей с горелками (вращением соответствующих маховиков). Подача природного газа и кислорода осуществляется от баллонов, установленных в специальных рампах с системой подачи газов к штуцерам регулируемых газовых горелок. Газовые баллоны имеют блок регулировки давления с устройством защиты от обратного хода пламени. Рабочее давление природного газа и кислорода на входе газовых горелок должно составлять 1 атмосферу. Паяльные монокли подключены к системе водяного охлаждения со станции охлаждения (теплообменником). С целью исключения остаточной термической деформации и прогара монокли подбор параметров в ручном режиме необходимо проводить при включенной подаче охлаждающей воды. Операция пайки производится в следующей последовательности: 1.Батарея подается по роликовому конвейеру к столу автомата пайки полюсных выводов. При обнаружении батареи фотоэлементом устройство зажима выдвигается, фиксируя ее на позиции пайки. 2.Головка с блоком газовых горелок и конусными моноклями опускается, автоматически включаются горелки. Головка продолжает опускаться до полной посадки моноклей на втулки крышки батареи и сжатия пружин. На этом этапе начинается первая стадия пайки. Пламя расплавляет верхнюю часть втулок и выводных борнов, расплав заполняет зазоры, обеспечивая проплав по высоте не менее 3мм. На следующем этапе горелки поднимаются, и начинается завершающий этап пайки. Конусные стенки монокли ограничивают растекание сплава, обеспечивая формирование торца вывода. В процессе пайки горелки вращаются вокруг осей моноклей с регулируемой амплитудой. Через заданное на контроллере время горелки выключаются, монокли с выводами охлаждаются. Система охлаждения моноклей в процессе работы линии работает непрерывно. Головка поднимается в исходное положение, зажим освобождает обработанную батарею, после чего цикл повторяется. 8.9 Контроль герметичности Контроль герметичности осуществляется на автоматической установке (Рис.12.) методом создания в каждом аккумуляторе давления, повышенного по сравнению с атмосферным. Контроль герметичности собранной батареи осуществляется в два этапа (теста). На первом этапе избыточное давление подается в ячейки № 1, 4 и 5 батареи. На втором этапе избыточное давление подается в ячейки № 2, 3 и 6. Связь проверяемой батареи с тестирующим блоком осуществляется посредством перемещения в вертикальную плоскость головки с подвижными наконечниками.  Рис. 12. Установка для проверки аккумулятора на герметичность. 1-платформа, 2-присоски, 3-трубки к источнику разрежения. 9. Батарейная формировка с водяным охлаждением Переход на технологию батарейного формирования, как на воздухе та к с применением водяного охлаждения в процессе формирования, дал возможность интенсифицировать процессы формировки и создать средства механизации основных технологических процессов производства аккумуляторных батарей. Создание новых поколений преобразователей тока, дало возможность вести процессы формирования, изменяя силу формировочного тока в зависимости от аккумуляторных батарей и температуры окружающей среды. Формирование аккумуляторных батарей на заводе «WESTA– ДНЕПР» производится на формировочных рольгангах с водяным охлаждением фирмы «Jovis- Alta Meccanica». В качестве источников тока используются преобразователи тока фирмы «Digatron». Все вспомогательное оборудование цеха произведено фирмой «Jovis Alta Meccanica». Автоматизированный комплекс функционирует следующим образом: - Собранные и готовые к формированию аккумуляторные батареи поочередно устанавливаются персоналом на конвейер загрузочный. Двигаясь по нему, батареи попадают в зону действия машины заливки, которая автоматически заправляет их электролитом плотностью 1,23 ± 0,002 г/см³. Залитые электролитом аккумуляторные батареи продвигаются конвейером на устройство загрузочное, которое с помощью каретки формирует поддон батарей. Поддон с батареями по команде персонала передвигается на стол подготовительный загрузочный, где персоналом в батареи устанавливаются технологические пробки, задерживающие аэрозоль серной кислоты, и производится соединение батарей токоведущими перемычками. Затем поддон с аккумуляторными батареями передвигается на транспортное устройство. Устройство транспортное (загрузочное), действуя по предварительно заданному адресу, по команде персонала транспортирует поддон с батареями к соответствующей готовой к приему аккумуляторных батарей ванне формировочной. Перемещение транспортного устройства осуществляется по рельсовому пути. Перед формировочной ванной, по команде от оптических датчиков, осуществляется точное позиционирование транспортного устройства. Одновременно по рельсовому пути осуществляется перемещение транспортного устройства (разгрузочного), которое точно позиционируется с противоположного торца той же ванны. После позиционирования транспортных устройств с торцов одной ванны, персонал открывает торцевые крышки ванны. После открытия торцевых крышек, срабатывает устройство транспортное (загрузочное), которое передвигает поддон с аккумуляторными батареями в ванну формировочную по специальным направляющим роликам с минимальным трением. Загрузка следующего поддона с аккумуляторными батареями осуществляется с одновременным проталкиванием вглубь ванны предыдущего поддона. Эта операция повторяется до заполнения ванны батареями, причем сигнал об окончании загрузки подает система управления транспортными устройствами. Одновременно с загрузкой может осуществляться разгрузка поддонов с формированными батареями, которая производится по принципу проталкивания поддонов. По окончании загрузки-разгрузки торцевые крышки ванны закрываются персоналом. Персонал соединяет с токоведущими шинами зарядной сети поддон с аккумуляторными батареями, вставляет в батареи контрольные термопары и заполняет формировочную ванну водой. Как только закрываются торцевые крышки первой ванны начинается загрузка второй ванны, а потом и всех других по порядку. Процесс формирования аккумуляторных батарей в формировочных ваннах осуществляется при закрытых защитных шторках, что исключает попадание в помещение цеха газов и аэрозолей серной кислоты, выделяющихся при формировании. Ванны формировочные оборудованы принудительной системой вентиляции, которая обеспечивает удаление газов и аэрозолей серной кислоты. Формировочный ток подается от преобразователей, которые управляются компьютерами управления и контроля. По окончании формирования персонал открывает защитные шторки, и отключает поддоны с батареями от токоведущих шин зарядной сети, извлекает из батарей контрольные термопары, воду сливает в емкости системы охлаждения. После чего осуществляется выгрузка поддонов с батареями проталкиванием их на устройство транспортное (разгрузочное). При этом к моменту вытеснения последнего поддона с готовой продукцией формировочная ванна оказывается целиком загруженной очередной партией батарей. Устройство транспортное (разгрузочное) транспортирует поддон с батареями по рельсовому пути к столу подготовительному разгрузочному. Здесь транспортное устройство передвигает поддон с батареями на разгрузочный стол, где персонал производит снятие технологических пробок и токоведущих перемычек. Затем поддон с батареями передвигается на устройство загрузочное. Это устройство с помощью каретки расформировывает поддон с батареями. При передвижении поддона с устройства транспортного (разгрузочного) на стол подготовительный разгрузочный одновременно передвигается предыдущий поддон со стола подготовительного разгрузочного на устройство загрузочное. Аккумуляторные батареи по конвейеру поступают на машину доливки и нивелирования уровня, автоматически выравнивающую уровень раствором серной кислоты (электролита) плотностью 1,28 ±0,002 г/см3 (при 40 °С) до необходимого уровня, после которой персонал завинчивает пробки и вставляет пламегасители. Аккумуляторные батареи с завинченными пробками поступают в тоннель мойки и сушки. Помытые и просушенные батареи проходят через установку проверки большим током, в результате этой проверки определяется полнота формирования батарей, отсутствие короткого замыкания и переполюсовки. Батареи, выдержавшие испытание маркируются в соответствии с конструкторской документацией специальным маркировщиком. Маркированные батареи поступают к месту выгрузки, где рабочими производятся операции по консервации полюсных выводов батарей, наклейка этикеток и установка фурнитуры (ручка, защитный колпачок). При изготовлении батарей с индикатором уровня и плотности в одну из банок аккумуляторной батареи вместо пробки устанавливается индикатор уровня и плотности электролита. Батареи с этикетками персонал формирует на поддон и упаковывает на упаковщике поддонов, после чего персонал погрузчиком доставляет их на склад. Все эти действия циклически повторяются для всех формировочных ванн. Тем самым создается поточный режим обработки. Передвижения аккумуляторных батарей регулируются автоматизированной системой управления. При возникновении нештатных ситуаций на одном из участков комплекса передвижение батарей приостанавливается. Система управления ваннами контролирует состояние защитных шторок, торцевых крышек и уровня воды в ваннах. При возникновении нештатных ситуаций происходит автоматическое отключение формировочного тока в соответствующей ванне и на пульте управления появляется предупреждающий сигнал. Мониторинг процесса формирования организован по кибернетическому принципу и реализуется в программной оболочке. Перемещение транспортных устройств сопровождается специальными звуковым и световым сигналами безопасности движения. Кроме звуковых и световых сигналов безопасности предусмотрены светофоры для персонала, находящегося между формировочными ваннами. При движении транспортных устройств, светофор светит красным светом. Все эти меры направлены на обеспечение безопасности труда персонала. 10. Заводские лаборатории Применение современного оборудования позволило создать экологически безопасный цикл производства за счёт снижения объёма отходов и увеличения доли материалов, повторно используемых в технологическом процессе. На заводе предусмотрены следующие лаборатории: 10.1 Лаборатория промышленной санитарии и экологии. Эта лаборатория осуществляет контроль за содержанием в воздухе производственных помещений вредных веществ; за уровнем шума; вибраций в рабочих помещениях; за качеством технической воды; за состоянием атмосферного воздуха на промышленной площадке и за её пределами. Лаборатория является самостоятельным подразделением и подчиняется непосредственно директору по технологиям. 10.2 Электро- химическая лаборатория производит контроль технологического процесса. Лаборатория оснащена необходимым лабораторным оборудованием, и проводит следующие анализы: – при получение свинцового порошка контролируется содержание оксида свинца и плотность после трамбовки. – при получении положительной и отрицательной массы контролирует содержание сульфатов. 11. Технологическая схема очистки промышленных стоков Схемой очистки предусматривается нейтрализация серной кислоты и удаление из воды свинца и его соединений реагентным методом. Очистка промстоков включает следующие основные технологические процессы: - нейтрализацию серной кислоты раствором едкого натра (NaOH); - осаждение свинца и его соединений путем добавки FeCl3, Na3PO4; - удаление образующихся соединений с помощью седиментации и фильтрации; - обезвоживание осадка на фильтр – прессах. Основные химические реакции, происходящие в процессе очистки, описываются следующими уравнениями: H2SO4 + 2NaOH → Na2SO4 + 2H2O – нейтрализация серной кислоты; FeCl3 + 3NaOH → Fe(OH)3 + 3NaCl – образование коагулянта; 3Pb2+ + 2PO43- → Pb3(PO4)2 – образование нерастворимых соединений свинца. Поступающие на станцию очистки промстоки из бака - накопителя насосами подаются в бак – реактор I и II ступени, при этом с помощью расходомера, установленного на напорном трубопроводе, производится учет количества сточных вод. В баке-реакторе I ступени производится предварительная нейтрализация серной кислоты раствором едкого натра. Дозирование щелочи осуществляется из бака-дозатора NaOH через электромагнитный клапан, автоматически управляемый прибором контроля pH -метра, которые в свою очередь получает сигнал от датчика уровня pH. В эту же секцию, дополнительно к щелочи, подается коагулянт в виде раствора FeCl3 х 6H2O. Перемешивание растворов со сточной водой обеспечивается высокооборотной мешалкой. В баке-реакторе II ступени производится окончательная доводка уровня pH до значений в пределах 8 – 9, необходимых для нормального протекания дальнейшего процесса очистки. Способ дозирования щелочи во вторую секцию такой же, как для первой секции. Дополнительно к щелочи в эту секцию подается осадитель свинца в виде раствора Na3PO4 х 12H2O из бака-дозатора. Na3PO4 – перемешивание в секции осуществляется высокооборотной мешалкой. Далее сточная вода самотеком поступает в бак-реактор III и IV ступени. В баке-реакторе III ступени вводится флоокулирующее средство типа для укрупнения частиц образовавшегося ранее Fe(OH)3. Перемешивание флоокулянта со сточной водой осуществляется тихоходной мешалкой. В баке-реакторе IV ступени происходит дополнительное укрупнение частиц. Из второй секции вода с крупными частицами по отдельным трубопроводам самотеком поступает в четыре отстойника, где происходит осаждение крупных частиц в нижней части отстойника. Необходимость отбора шлама из отстойников зависит от дозирования FeCl3 и колеблется от одного до двух раз в сутки. После отстойников вода проходит дополнительную фильтрацию на песчаном фильтре, который находится в режиме постоянной регенерации. Промывная вода из фильтра отводится в емкость – приемник фильтратов, сюда же поступает фильтрат с фильтр-прессов. Эти фильтраты и промывная вода насосами перекачиваются в бак-накопитель. Шлам, отбираемый из бака-реактора IV ступени и отстойников, подается насосами в емкость – шламонакопитель, где постоянно перемешивается низкооборотной мешалкой. Из шламонакопителя шлам при помощи мембранных насосов высокого давления подается на фильтр-прессы, где происходит его обезвоживание. Работа станции нейтрализации автоматизирована в объеме, необходимо для поддержания технологического регламента по значениям pH, производительности и уровня в емкостях. Стоки после очистки по описанной схеме соответствуют ПДК для водоемов культурно-бытового назначения по всем основным показателям. 12. Виды брака и способы их устранения Благодаря применению на заводе современного технологического оборудования достигнут высокий уровень автоматизации основных и вспомогательных технологических процессов. На заводе внедрена прогрессивная система управления качеством выпускаемой продукции, основой которой является система управления основным технологическим оборудованием, обеспечивающие контроль и оперативное управление параметрами технологического процесса производства стартерных свинцово– кислотных аккумуляторных батарей на всех его этапах, от производства пластин до формирования аккумуляторных батарей. Большое внимание уделено качеству сборки и формирования аккумуляторных батарей. Начиная с операции помещения пластин в моноблок аккумуляторной батареи, батареи проходят 100% контроль качества операций проводимый при сборке и формировании. При проведении контроля качества проводится не только отбраковка аккумуляторных батарей, не удовлетворяющих предъявляемым к ним требованиям, но и фиксируются параметры при испытании каждой аккумуляторной батареи, прошедшей контрольную операцию. Виды брака и способы их устранения на заводе «WESTA–ДНЕПР»: 1. Цех пастанамазки: не промазка ячеек токоотвода устранение: дополнительная промазка 2. резка: длина ушка негабаритного размера причина не настроена машина устранение: настройка машины (ножей). 3. сборка: короткое замыкание (прокол сепаратора) устранение: замена блока электродов 4. формировка: уменьшение плотности электролита устранение: провести дополнительное формирование постоянным током в течении 3ч. |